栲胶法脱硫在合成氨系统中的应用

- 格式:pdf

- 大小:75.88 KB

- 文档页数:1

30 X104t/a合成氨装置气体净化工艺技术简述刘功年(安徽淮化集团有限公司232038) 2007-12-031气体净化工艺技术的选择我公司合成氨老装置原料气的净化技术采用的是栲胶脱硫,热碱洗脱碳,铜洗精制工艺,净化后原料气中(CO CO)<10X10「6,以满足合成氨生产的要求。

该法存在:(1)栲胶脱硫,气体净化度不高,气体中HLS含量50〜80mg/m ;( 2)热碱洗脱碳,再生能耗高;(3) CQ产品气纯度不高,CQ 98.5 %;( 4)铜洗精制工艺技术落后。

合成氨新装置(“ 18・30”工程)原料气的净化采用的是NHD溶液脱硫脱碳,甲烷化精制工艺。

该技术工艺流程简单,气体净化度高。

但仍存在:(1)由于在工艺条件下每m溶剂吸收CQ、HS气体能力的限制,溶剂一次投入量大,系统循环量大,电耗高,运转费用高。

同时,由于溶剂价格高,一次投资费用较高。

( 2)甲烷化精制工艺,损失部分原料氢气。

本次30X10 4t /a 合成氨技改工程,经过充分调研与论证,最终选择中国寰球工程公司提供的具有自主知识产权的气体净化技术。

该技术包括低温甲醇洗脱硫脱碳净化工艺和液氮洗脱除微量杂质的精制工艺两部分。

该技术可完全解决前两套合成氨装置原料气净化工艺中存在的不足。

采用低温甲醇洗净化工艺和液氮洗精制工艺的显著特点是:(1)由于甲醇在低温高压下具有对CQ、HLS、CQS极大的溶解度,而对HL、CQ溶解很少的特性,利用甲醇的这一特性,可极大提高气体净化效率,净化后气体中HLS<0.1 X10 -6,CQ<10X10 -6。

精制后,气体中CQC2X10「6,Ar<20X10「6,无CQ、CH、Q、H2Q等杂质。

(2)再生气纯度高,有利于利用与深加工。

CQ解吸塔顶部的产品气中CQ >99.0 %,更适合用于尿素和食品级液体CQ的生产。

甲醇热再生塔顶排出的硫化物( H2S+ CQS浓度高,(H2S+ CQS >25.0%,利于硫回收技术的选择,更利于提高硫的回收率。

原料气的制取1工艺条件(1)水碳比,表示转化操作所用的工艺蒸汽量。

在约定条件下,水碳比愈高,甲烷平衡含量愈低。

(2)温度烃类蒸汽转化是吸热的可逆反应,温度增加,甲烷平衡含量下降。

反应温度每降低10℃,甲烷平衡含量约增加1-1.3%(3)压力烃类蒸汽转化为体积增大的可逆反应,增加压力,甲烷平衡含量也随之增大。

(4)二段转化的空气量:加入空气量的多少,可从二段炉出口温度上反映出来,但不能它来控制炉温和出口甲烷含量的手段。

因为空气量的加入有合成反应的氢氮比决定。

(5)二段出口甲烷含量:二段炉出口残余甲烷每降低0.1%,合成氨产量可增加1.1-1.4%。

一般控制在0.2-0.4%。

五、反应机理(反应的微观步骤)在催化剂的表面,甲烷转化的速度比甲烷分解的速度快的多,中间产物中不会有碳生成。

其机理为在催化剂表面甲烷和水蒸气解离次甲基成和原子态氧,在催化剂表面被吸附并互相作用,最后生成CO、CO2和H2。

2、催化剂甲烷蒸汽转化是吸热的可逆反应,提高温度对化学平衡和反应速度均有利。

但无催化剂存在时,温度1000℃反应速度还很低。

因此,需要采用催化剂以加快反应速度。

由于烃类蒸汽转化是在高温下进行的,并存在着析炭问题,因此,除了要求催化剂有高活性和高强度外,还要求有较好的耐热性和抗析炭性。

催化剂的还原转化催化剂大都是以氧化镍形式提供的,使用前必须还原成为具有活性的金屑镍,其反应为工业生产中,一般都不采用纯氢气还原,而是通入水蒸气和天然气的混合物,只要催化剂局部地方有微弱活性并产生极少量的氢,就可进行还原反应,还原的镍立即具有催化能力而产生更多的氢。

为使顶部催化剂得到充分还原,也可以在天然气中配入—些氢气。

还原了的催化剂不能与氧气接触,否则会产生强烈的氧化反应、即半水煤气的制取制气过程工作循环:间歇式气化时,自上一次开始送入空气至下一次再送入空气止,称为一个工作循环。

1.吹风:吹入空气,提高燃料层温度,回收显热和潜热后吹风气放空。

中国近年开发的脱硫方法近20年来,中国随着化肥工业发展的需要,开发成功了一系列新型脱硫剂。

其中大部分价格低廉、原料来源广而易得。

现将栲胶法和PDS法简介如下。

1、栲胶法日本早于1960年曾研究过单宁及其盐类的脱硫方法,但一直未见工业化。

中国广西化工研究院、广西林业科学研究所、百色栲胶厂于1977年联合开发成功栲胶法脱硫。

现今,中国大部分中型氮肥厂已采用栲胶法取代改良ADA法脱硫。

①栲胶组成及性质许多植物的树皮、果壳、根茎和叶子均可用来提取栲胶。

栲胶主要成分是单宁。

如五倍子、橡椀、栲树皮、冬青叶……,分别含单宁量为26%-62%,30 %-40%,18.63%,11.4%。

它们的水萃液经熬制即成栲胶。

栲胶是由化学结构十分复杂的有机分子组成的混合物。

随着植物的来源不同,栲胶组成可以差异很大。

常见分子量为300-1000。

因而,它们的外观也不尽一致,多为呈沉黄或暗红色的粉末。

栲胶可分为水解型和缩合型两种。

作为脱硫剂以水解型为好。

不管何种栲胶都是由多羟基芳香族化合物组成的。

中国脱硫用的拷胶多为橡椀栲胶,主要由栗木素,栗木橡椀宁酸,橡粟精酸等基团组成。

栗木素及栗木橡椀宁酸的分子结构单元如下:②栲胶脱硫液配制及其消耗量栲胶用量和浓度取决于脱硫负荷。

溶液组成一般为:总碱度0.4mol/L,Na2CO3 4-10g/L,栲胶2-5g/L,脱硫液pH值控制在8.1-8.7中国栲胶脱硫使用初期,较多厂加入助剂NaVO3(1~2g/L)。

以后发现栲胶易于被空气氧化再生,至今几乎都已不再加钒酸盐了。

现今有些厂辅加以少量的酞菁钴,据称这种混合型脱硫法效果更佳。

本法用于脱除H2S含量1g/L以下的低硫时,可将H2S 脱至5cm3/m3以下。

栲胶法脱硫的消耗指标:栲胶0.15kg/tNH3,Na2CO32kg/tNH3。

栲胶法脱硫温度、再生条件基本上与改良ADA法的工艺条件相同。

但很少发生硫堵事故,溶液无毒、腐蚀性小,因而现今已被中国小氮肥厂广泛采用。

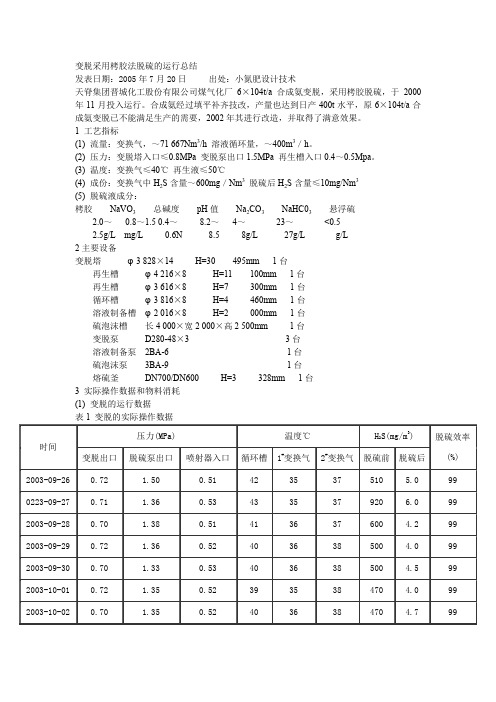

变脱采用栲胶法脱硫的运行总结发表日期:2005年7月20日出处:小氮肥设计技术天脊集团晋城化工股份有限公司煤气化厂6×104t/a合成氨变脱,采用栲胶脱硫,于2000年11月投入运行。

合成氨经过填平补齐技改,产量也达到日产400t水平,原6×104t/a合成氨变脱已不能满足生产的需要,2002年其进行改造,并取得了满意效果。

1 工艺指标(1)流量:变换气,~71 667Nm3/h 溶液循环量,~400m3/h。

(2)压力:变脱塔入口≤0.8MPa 变脱泵出口1.5MPa 再生槽入口0.4~0.5Mpa。

(3)温度:变换气≤40℃再生液≤50℃(4)成份:变换气中H2S含量~600mg/Nm3脱硫后H2S含量≤10mg/Nm3(5)脱硫液成分:栲胶NaVO3总碱度pH值Na2CO3NaHC03悬浮硫2.0~0.8~1.5 0.4~8.2~4~23~<0.52.5g/L mg/L0.6N8.58g/L27g/L g/L2主要设备变脱塔φ3 828×14H=30495mm1台再生槽φ4 216×8H=11100mm1台再生槽φ3 616×8H=7300mm1台循环槽φ3 816×8H=4460mm1台溶液制备槽φ2 016×8H=2000mm1台硫泡沫槽长4 000×宽2 000×高2 500mm1台变脱泵D280-48×3 3台溶液制备泵2BA-6 1台硫泡沫泵3BA-91台熔硫釜DN700/DN600 H=3328mm 1台3 实际操作数据和物料消耗(1)变脱的运行数据表1 变脱的实际操作数据表2 变脱液成分表3 物料消耗表0.002 5kg,吨氨化学品费公0.51元。

每天可回收硫磺720kg,折吨氨1.8kg,可收入1.08元。

足以弥补变脱化学品和回收硫磺消耗蒸汽的一切费用。

4 改造后效果2002年生产合成氨111 578t,大颗粒尿素151 399t。

以天然气为原料合成氨摘要:合成氨工业诞生于本世纪初,其规模不断向大型化方向发展。

生产合成氨的主要原料有天然气、石脑油、重质油和煤(或焦炭)等。

以天然气为原料,天然气的主要成分为甲烷,约占90%以上,在铁猛脱硫剂和氧化锌脱硫剂的作用下,将天然气中的无机硫和有机硫脱除到0.5ppm以下,配入一定量的水蒸气和空气分别在一段转化触煤和一定温度下将甲烷转化为氢气,制取氨合成所需的氢气和氮气。

合成氨反应式如下:N2+3H2=2NH3关键字:合成氨工艺流程天然气原料气1. 概念氨是一种无色气体,有强烈的刺激气味。

极易溶于水,常温常压下1体积水可溶解700倍体积氨。

氨对地球上的生物相当重要,它是所有食物和肥料的重要成分。

氨也是所有药物直接或间接的组成。

氨有很广泛的用途,同时它还具有腐蚀性等危险性质。

由于氨有广泛的用途,氨是世界上产量最多的无机化合物之一,多于八成的氨被用于制作化肥。

由于氨可以提供孤对电子,所以它也是一种路易斯碱。

20世纪初,工业上开发了氰化法和合成氨法生产氨,前者因能耗远大于后者而被淘汰。

目前,世界上的氨,除从焦炉气中回收一些外,绝大部分是在高压,高温和催化剂存在下由氮气和氢气合成制得。

氮气主要来源于空气;氢气主要来源于含氢和一氧化碳的合成气。

由氮气和氢气组成的混合气即为合成氨原料气。

从燃料化工来的原料气含有硫化合物和碳的氧化物,它们对于合成氨的催化剂是有毒物质,在氨合成前要经过净化处理。

德国化学家哈伯1909年提出了工业氨合成方法,即“循环法”,这是目前工业普遍采用的直接合成法。

反应过程中为解决氢气和氮气合成转化率低的问题,将氨产品从合成反应后的气体中分离出来,未反应气和新鲜氢氮气混合重新参与合成反应。

合成氨反应式如下:N2+3H2=2NH3合成氨的原料可分为固体原料,液体原料和气体原料。

经过不断地发展,合成氨技术趋于成熟,形成了以有特色的工艺流程。

其工艺流程大都分为三步:即原料气制备过程,净化过程以及氨合成过程。