曲轴滚压变形分析与滚压校直工艺研究

- 格式:doc

- 大小:16.50 KB

- 文档页数:3

发动机曲轴加工工艺探讨作者:甘勇辉来源:《硅谷》2010年第22期摘要:曲轴是发动机的关键零件,其性能的好坏直接影响发动机质量和寿命。

介绍曲轴材料、工艺流程、关键加工工艺及加工注意事项,对曲轴生产项目的开发具有一定的参考和借鉴价值。

关键词:曲轴加工;制造工艺;发动机中图分类号:U4文献标识码:A文章编号:1671-7597(2010)1120191-01曲轴是发动机的关键零件,它的功能作用是将发动机各缸活塞的往复做工功率汇总起来,并以回转运动的方式传递给飞轮。

由于曲轴工作条件恶劣及受力情况十分复杂,因此对曲轴加工工艺要求非常高,其造价约占整台发动机造价的10%左右。

因此,对曲轴加工工艺的研究有助于提高曲轴加工质量和降低制造成本。

1 曲轴材料目前,车用发动机曲轴材料有球墨铸铁和锻钢曲轴两类;球墨铸铁是20世纪五十年代发展起来的一种高强度铸铁材料,是通过球化和孕育处理得到球状石墨,提高了铸铁的机械性能,特别是提高了塑性和韧性,其综合性能接近于钢,与锻钢材料比较,球墨铸铁曲轴既有制造简便、成本低廉,又有吸震、耐磨、对表面裂纹不敏感等锻钢材料所不具备的优良特性,所以球墨铸铁曲轴在国内外得到了广泛应用。

据统计资料表明,车用发动机曲轴采用球墨铸铁材料的比例:日本为60%,英国为85%,美国为90%。

国内采用球墨铸铁曲轴的趋势则更加明显,85%以上的中、小型功率的发动机曲轴均采用球墨铸铁材料。

锻钢曲轴具有较高的综合机械性能,能承受大的冲击力作用,许多大功率车用柴油机都无一例外地采用锻钢曲轴。

2 工艺流程2.1 日本丰田型发动机曲轴加工工艺1)中心孔加工采用质量中心孔方法,且在此工序完成后要进行曲轴动平衡初步检测;2)采用双转塔数控车床粗、精车前后端外圆;3)主轴颈上的止推面、主轴颈和连杆轴颈上的圆弧槽的粗加工,通常采用机床制造商有德国的HELLER,美国的INGESOLL和日本的小松;4)采用斜切式端面外圆磨床精加工前后端外圆及端面;5)采用止推面磨床精加工止推面,热处理后采用专用机床修正质量中心孔;6)采用内切铣床粗加工主轴颈、连杆轴颈,一般采用车拉机床半精加工主轴颈,较著名的机床制造商有德国的HELLER,美国的INGESOLL和日本的小松;7)采用多砂轮磨床半精磨和精磨主轴颈,采用单砂轮磨床精磨连杆轴颈,较著名的厂家有德国JUNKER,英国LANDIS,日本丰田工机等;8)采用砂带抛光机超精加工主轴颈和连杆轴颈,较著名的厂家有德国HEGENSCHEIDT;9)采用特化(滚压)专用机床精加工主轴颈和连杆轴颈上的圆弧槽,较著名的厂家有德国HEGENSCHEIDT;10)采用单轴数控机床加工前、后两端面上的孔系和轴颈上的直、斜油孔,一般采用枪钻或麻花钻,较著名的厂家有德国TBT,西班牙ETXE-TAR;11)采用动平衡试验机进行发动机曲轴的动平衡试验,较著名的厂家有德国SCHENCK,霍夫曼,美国ITW;12)发动机曲轴加工完毕并经最终清洗后,配有特化专用机对主轴颈和连杆轴颈的尺寸进行在线检测和刻印,较著名的厂家有德国HOMMEL,意大利Marposs等。

1曲轴滚压校直原理曲轴滚压校直是根据曲轴的滚压变形规律,针对被校直曲轴的具体变形情况,在计算机专家系统指导下对该曲轴的轴颈圆角的某些部位施加适当的压力进行滚压,使其产生与原变形方向相反的变形,以达到校直的目的[1]。

实践证明,滚压校直后的工件基本上克服了变形回复的缺点,而且使被滚压的轴颈圆角部分得到了表面强化处理,提高了工件的疲劳强度和承载能力。

多缸发动机曲轴的轴颈和曲拐较多,弯曲刚度较低,而且在圆周方向上各向异性,加上材料的不均匀性,以及冷热加工中变形和残余应力等综合因素的影响,使得曲轴的弯曲变形十分复杂,其轴线是一条任意的空间曲线。

因而在应用滚压校直这一新技术时,建立科学的校直专家系统来指导滚压加工是问题的关键所在。

专家系统根据被测曲轴的具体情况,通过分析,解决如下问题:在曲轴的哪些轴颈、轴颈的哪个部位施加滚压力;施加滚压力的角度范围,以及在各角度下该施加多大的滚压力;施加滚压力的滚压圈数。

滚压校直后需要对曲轴再进行测量,如果仍然超差,则进行新一轮的滚压校直,直到合格为止。

22)滚压力和滚压圈数的影响。

在确定了需要滚压的轴颈及其角度范围后,还要确定在各滚压区域该施加多大的滚压力。

各主轴颈的径向跳动量与滚压力的大小有关,但两者之间并不成线性关系,而且存在较大的不确定性。

分析产生这一现象的原因,除了材料本身在塑性范围内的受力与变形不成线性比例外,还与工件的残余应力、缺陷、材质不均以及工件的结构尺寸偏差等因素有关。

因此,难以用简单的数学公式对滚压力与曲轴的弯曲变形之间的关系进行精确的表达。

另外,是用较大的滚压力、较少的滚压圈数,还是反之,二者之间为辨证关系。

从提高工效的角度考虑,前者为好;从减少回复变形量出发,后者为佳。

专家系统需要选择一个最优方案。

(3)曲轴结构尺寸的影响。

在其它条件固定的前提下,曲轴结构尺寸对曲轴滚压所产生的弯曲变形的总体影响趋势为:轴颈之间开档宽度越小,圆角尺寸越大,则弯曲变形就越大,并且轴颈开档尺寸对变形的影响大于轴颈圆角半径的影响。

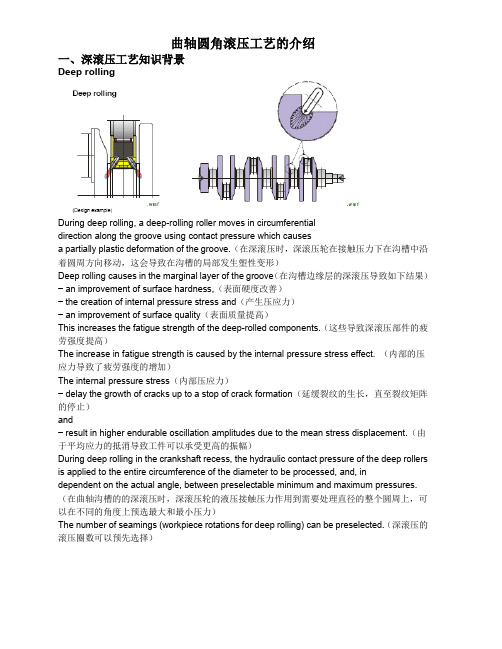

曲轴圆角滚压工艺的介绍一、深滚压工艺知识背景Deep rollingDuring deep rolling, a deep-rolling roller moves in circumferentialdirection along the groove using contact pressure which causesa partially plastic deformation of the groove.(在深滚压时,深滚压轮在接触压力下在沟槽中沿着圆周方向移动,这会导致在沟槽的局部发生塑性变形)Deep rolling causes in the marginal layer of the groove(在沟槽边缘层的深滚压导致如下结果)−an improvement of surface hardness,(表面硬度改善)−the creation of internal pressure stress and(产生压应力)−an improvement of surface quality(表面质量提高)This increases the fatigue strength of the deep-rolled components.(这些导致深滚压部件的疲劳强度提高)The increase in fatigue strength is caused by the internal pressure stress effect. (内部的压应力导致了疲劳强度的增加)The internal pressure stress(内部压应力)−delay the growth of cracks up to a stop of crack formation(延缓裂纹的生长,直至裂纹矩阵的停止)and−result in higher endurable oscillation amplitudes due to the mean stress displacement.(由于平均应力的抵消导致工件可以承受更高的振幅)During deep rolling in the crankshaft recess, the hydraulic contact pressure of the deep rollers is applied to the entire circumference of the diameter to be processed, and, independent on the actual angle, between preselectable minimum and maximum pressures.(在曲轴沟槽的的深滚压时,深滚压轮的液压接触压力作用到需要处理直径的整个圆周上,可以在不同的角度上预选最大和最小压力)The number of seamings (workpiece rotations for deep rolling) can be preselected.(深滚压的滚压圈数可以预先选择)Advantages of deep rolling crankshaft main and pin bearing fillet radii(曲轴主轴颈和连杆轴颈圆角滚压的好处)1. Maximum improvement of fatigue strength against other technologies.(和其他技术比较具有对疲劳强度最大的改善)2. Improvement of total indicator runout value after deep rolling by roll straightening.(滚压校直改善总的跳动示值)3. Greater round true errors do not influence the fatigue strength generated by deep rolling and roll straightening, but the machining time of the workpieces may differ.(较大的圆度误差不会影响到由滚压校直产生的疲劳强度,但是工价的加工时间可能会不同)4. Economic technology by:经济的工艺−low tool wear(低刀具磨损)−low energy consumption(低能量消耗)−small floor space(小的战地空间)−low noise level(低噪音)−low influence of temperature(小的环境影响)−clean technology without emission of the surrounding influencing ruinous material.(清洁的技术,不会泄漏对环境有破坏性的物质)5. High production safety(高的生产保险)−machine up time > 97 %(开动率大于97%)−reject rate < 0.05 %(剔除率小于0.05%)−quality controlled components 100 %(100%质量监控)−tool monitoring system(刀具监控系统)−rolling force monitoring system which guarantees that only correct deep rolled parts will be transferred to the next operation(滚压力监控系统,确保只有正确的深滚压工件会传送到下一工位)−on request each deep rolled part will be marked by stamping unit (每一个滚压合格的工件会打上标记)6. Cost saving by undercut design of fillet radii in finish grinding operations because bearing widths – except center thrust bearing - will be finished to tolerance by turn broaching or turn - turn broaching in previous operations. Further for finish grinding bearing diameter of crankshafts with T.I.R. < 0,12 mm lower grinding capacity will berequired.(因为轴颈的宽度,除了止推轴颈,会在前面的工序由车拉或车车拉完成,精磨工序就不用磨侧面和圆角,从而节约成本。

2020.30科学技术创新大型柴油机用曲轴加工过程变形原因分析赵训茶1丁明伟1韩强1李继财1王其2(1、山东劳动职业技术学院,山东济南2503002、中国石油集团济柴动力总厂,山东济南250300)1试验材料与方法很多国际、国内重点项目内燃机发电设备及中国非道路用中高速大功率内燃机应用越来越广泛,如应用于大型轮船上的柴油发电机、应用于石油开采的发电机等对其重要部件要求越来越严格,尤其是对中速大功率曲轴的加工质量提出更高的要求,如图1是型号为26/32的大型内燃机用曲轴。

由于其质量大、形状复杂,加工精度要求高、制造技术难度高,目前能进行生产制造的国内企业并不多。

本项目对曲轴在加工过程中容易出现的变形原因进行分析和研究,以期探寻到能解决此类大型曲轴在加工过程中产生的变形问题,并对曲轴的加工工艺进行改进。

发动机用曲轴在设备中主要起到传递动力和扭矩的作用,同时也起到支撑其他传动零件的作用。

在很大程度上影响发动机工作的可靠性和寿命[1]。

通过与企业合作,解决新产品中速大功率曲轴如26/32(缸径260mm ,冲程320mm )在加工过程中的难点问题,如图1所示,得出适合我国中速大功率发动机曲轴加工过程去除加工变形的适合的加工方案,并对关键加工工艺进行攻关,为企业加工大型柴油机曲轴提供有力的技术指导,实现中速大功率曲轴制造的自主化、智能化,减少对国外技术、设备的依赖,为此类曲轴积累加工经验。

图126/32曲轴曲轴在加工过程中因为自身铸锻件刚性差,加工后成品件形状复杂,加工过程难度高,所以很难达到精度要求,在整个切削过程中由于受到机床转矩和切削力的影响,导致曲轴在加工过程会产生一定的弯扭组合变形[2]。

因此控制切削变形是提高曲轴加工质量的关键技术之一。

为此本文从分析探讨曲轴变形的原因分析着手,进行相关的研究,并制定出合理的加工方案。

从而达到减小变形量,甚至避免变形发生的目的。

从图1中看到,大型柴油机用曲轴,形状复杂,不具有均衡的形体,因此在加工过程中产生的平衡差异会产生一定的离心力,造成工件加工过程中出现回转周线弯曲,使工件圆周上各处的切削深度不均匀,从而导致在工件外圆处产生一定的圆度误差,导致跳动出现严重的超差现象。

曲轴滚压变形分析与滚压校直工艺研究摘要:曲轴是发动机的重要零件,曲轴的旋转是发动机的动力源,也是整个机械系统的源动力。

本文通过分析曲轴的特点和作用,对提高曲轴疲劳强度的几种常见工艺进行比较,结合曲轴圆角液压的技术优势,对其强化与校直工艺进行探讨。

以期通过本文的阐述为有效提升曲轴的加工工艺及相关技术体系完善提供理论参考。

关键词:曲轴;疲劳强度;滚压强化方法;校直工艺一、曲轴的特点和作用曲轴一般由主轴颈,连杆轴颈、曲柄、平衡块、前端和后端等组成。

一个主轴颈、一个连杆轴颈和一个曲柄组成了一个曲拐,曲轴的曲拐数目等于气缸数(直列式发动机);v型发动机曲轴的曲拐数等于气缸数的一半。

主轴颈是曲轴的支承部分,通过主轴承支承在曲轴箱的主轴承座中。

主轴承的数目不仅与发动机气缸数目有关,还取决于曲轴的支承方式。

曲轴的支承方式一般有两种,一种是全支承曲轴,另一种是非全支承曲轴。

曲轴的形状和曲拐相对位置(即曲拐的布置)取决于气缸数、气缸排列和发动机的发火顺序。

曲轴的作用:它与连杆配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构。

同时,驱动配气机构和其它辅助装置,如风扇、水泵、发电机等。

工作时,曲轴承受气体压力,惯性力及惯性力矩的作用,受力大而且受力复杂,并且承受交变负荷的冲击作用。

同时,曲轴又是高速旋转件,因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好。

二、提高曲轴疲劳强度常见的工艺曲轴服役工况条件恶劣,其失效形式一般是轴颈磨损和疲劳断裂。

疲劳断裂往往是破坏性的,涉及安全方面,必须高度重视。

提高曲轴疲劳强度常见的强化工艺大致有以下五种:1、氮化曲轴氮化包括气体软氮化、离子氮化和盐浴氮化等。

氮化能提高曲轴疲劳强度的20%-60%,适用于各类曲轴。

2、喷丸曲轴经喷丸处理后能提高疲劳强度的20%-40%,但因喷丸时须保护轴颈表面,故采用较少。

3、圆角与轴颈同时感应淬火该强化方式应用于球铁曲轴时,能提高疲劳强度的20%,而应用于钢轴时,则能提高100%以上,故在钢轴中应用比较普遍。

曲轴变力圆角滚压强化及变形的规律研究的开题报告一、研究背景曲轴是汽车发动机的重要部件之一,其承受着高频、大幅度和复杂的载荷,尤其是在高转速和高扭矩时更容易出现断裂、疲劳和变形等问题。

为了提高曲轴的耐久性和寿命,曲轴的加工工艺和材料技术得到不断的研究和改进。

其中,强化技术是一个有效的手段,可以通过增强材料的内部结构和表面硬度来提高曲轴的抗疲劳性能和扭转刚度,从而减少变形和裂纹的发生。

目前,曲轴强化技术主要有化学沉积、气氛渗碳、等离子喷涂、激光表面处理、磁场强化和滚压等方法。

滚压技术是一种具有广泛应用前景的曲轴强化方法,它可以在曲轴表面形成一层厚度较小但具有高强度和高韧性的改性层,能够有效地提高曲轴的表面硬度和强度,减少表面裂纹和疲劳损伤。

在滚压强化过程中,圆角处是一个特殊的表面形状,其直接受到滚压变形的影响,容易产生塑性变形和残余应力等不利因素。

因此,如何探究曲轴变力圆角滚压强化的变形规律及其对曲轴性能的影响,对于提高曲轴加工质量和性能有着重要意义。

二、研究目的和意义本研究旨在通过实验和数值模拟方法,探究曲轴变力圆角滚压强化的变形规律和影响因素,包括圆角半径、滚压力和滚压速度等方面。

具体目标如下:1.建立曲轴变力圆角滚压强化的数值模拟模型,分析曲轴滚压过程中圆角处的应力和变形规律。

2.设计曲轴滚压实验,测量曲轴在不同滚压条件下的表面形貌、硬度和残余应力等性能指标。

3.通过实验和模拟相结合的方法,分析不同滚压参数对曲轴滚压强化的影响,并探究圆角半径、滚压力和滚压速度等因素的优化策略。

4.对实验和模拟结果进行对比和分析,总结曲轴变力圆角滚压强化的变形规律和影响因素,并为曲轴加工工艺和强化技术的进一步研究提供理论支持和实验基础。

三、研究内容和方法本研究包括以下几个方面的内容:1.曲轴变力圆角滚压强化的理论分析,包括曲轴滚压过程中的应力分布、变形规律、塑性变形和残余应力等基本理论问题。

2.曲轴滚压强化的数值模拟分析,采用有限元软件建立曲轴模型,模拟曲轴滚压过程中的应力变化、变形分布和残余应力等性能。

曲轴滚压变形分析与滚压校直工艺研究

作者:宁甲亮

来源:《科学与财富》2013年第08期

摘要:曲轴是发动机的重要零件,曲轴的旋转是发动机的动力源,也是整个机械系统的源动力。

本文通过分析曲轴的特点和作用,对提高曲轴疲劳强度的几种常见工艺进行比较,结合曲轴圆角液压的技术优势,对其强化与校直工艺进行探讨。

以期通过本文的阐述为有效提升曲轴的加工工艺及相关技术体系完善提供理论参考。

关键词:曲轴;疲劳强度;滚压强化方法;校直工艺

一、曲轴的特点和作用

曲轴一般由主轴颈,连杆轴颈、曲柄、平衡块、前端和后端等组成。

一个主轴颈、一个连杆轴颈和一个曲柄组成了一个曲拐,曲轴的曲拐数目等于气缸数(直列式发动机);V型发动机曲轴的曲拐数等于气缸数的一半。

主轴颈是曲轴的支承部分,通过主轴承支承在曲轴箱的主轴承座中。

主轴承的数目不仅与发动机气缸数目有关,还取决于曲轴的支承方式。

曲轴的支承方式一般有两种,一种是全支承曲轴,另一种是非全支承曲轴。

曲轴的形状和曲拐相对位置(即曲拐的布置)取决于气缸数、气缸排列和发动机的发火顺序。

曲轴的作用:它与连杆配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构。

同时,驱动配气机构和其它辅助装置,如风扇、水泵、发电机等。

工作时,曲轴承受气体压力,惯性力及惯性力矩的作用,受力大而且受力复杂,并且承受交变负荷的冲击作用。

同时,曲轴又是高速旋转件,因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好。

二、提高曲轴疲劳强度常见的工艺

曲轴服役工况条件恶劣,其失效形式一般是轴颈磨损和疲劳断裂。

疲劳断裂往往是破坏性的,涉及安全方面,必须高度重视。

提高曲轴疲劳强度常见的强化工艺大致有以下五种:

1、氮化

曲轴氮化包括气体软氮化、离子氮化和盐浴氮化等。

氮化能提高曲轴疲劳强度的20%-60%,适用于各类曲轴。

2、喷丸

曲轴经喷丸处理后能提高疲劳强度的20%-40%,但因喷丸时须保护轴颈表面,故采用较少。

3、圆角与轴颈同时感应淬火

该强化方式应用于球铁曲轴时,能提高疲劳强度的20%,而应用于钢轴时,则能提高100%以上,故在钢轴中应用比较普遍。

4、圆角滚压

由于国内只有少数厂家实现了曲轴圆角滚压强化工艺,且大多数采用的相关工艺设备是国外引进的,故无具体数据。

根据统计资料:球铁曲轴经圆角滚压后寿命可提高80%-200%,钢轴经圆角滚压后寿命可提高70%-150%。

5、复合强化

就是应用多种强化工艺对曲轴进行强化处理,例如曲轴轴颈氮化加圆角滚压工艺等。

由以上分析可知,圆角滚压对提高曲轴疲劳强度有显著作用。

目前汽车曲轴以及工程机械用发动机曲轴越来越多的采用圆角滚压强化工艺,国外轿车发动机曲轴几乎全部采用圆角滚压工艺。

由于圆角滚压可大幅度提高疲劳强度,因此它成为曲轴“以铁代钢”的关键工艺。

就目前而言,曲轴圆角滚压强化工艺已成为提高产品竞争力的重要手段。

三、曲轴圆角滚压的强化与校直工艺

曲轴圆角滚压属于表面塑性变形范畴,早在1933年美国就将滚压强化方法应用在铁路上。

在1938年苏联开始对铁路车轴轴颈进行滚压强化试验。

到了上个世纪50年代发达国家开始研究曲轴表面的强化滚压技术,后来随着工业对曲轴疲劳性能要求越来越高,为了提高生产效率,开始对滚压设备进行研究,到上个世纪80代发达国家发明了曲轴强化工艺的全自动滚压,大大提高了曲轴滚压强化的效率。

1、曲轴滚压强化

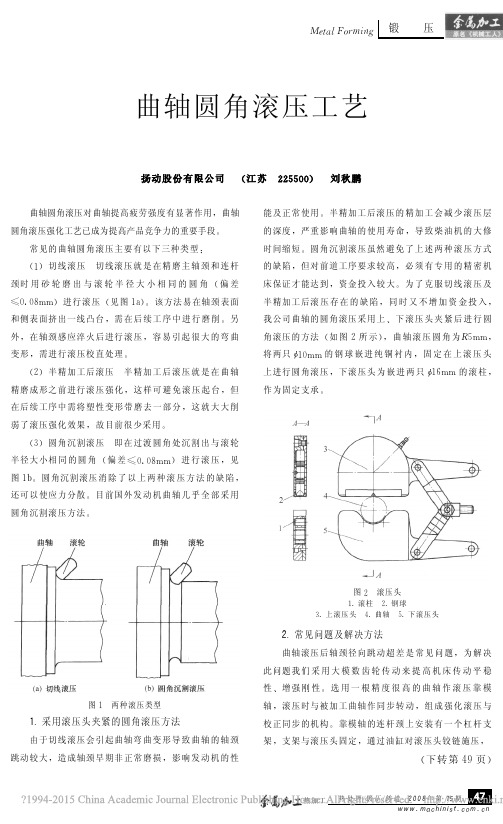

如图1箭头所指即为施加滚压力的部位,曲轴在进行圆角滚压强化时,利用滚压轮在图示圆角处施加滚压力,以使曲轴圆角处在滚压后产生局部残余压应力,以达到提高曲轴抗疲劳强度的能力。

1-摆动传感器;2-耀压钳;3-加压油缸;4-压力传瘟器

图2 曲轴滚压设备机械系统示意图

这一工艺过程是利用图2上的滚压钳上的滚轮,分别对曲轴主轴颈和连杆颈处的圆角进行滚压。

在滚压过程中,由伺服传动系统控制曲轴旋转的转速和旋转角度。

同时由滚压钳压力控制系统控制滚压过程的压力加载曲线,对每个主轴颈和连杆颈依次完成整个滚压过程。

在滚压塑性变形过程中,有弹性变形与塑性变形同时存在的现象。

金属塑性加工理论中称为弹塑性共存定律。

在实践中运用这条简单而又重要的定律时,我们是从两方面来考虑的:一方面变形过程是处在工艺系统中,不但不允许发生任何微小的塑性变形,而且期望弹性变形也最小,方可保证加工过程的顺利进行并获得加工精度最佳的产品。

因此,常选用工具断面尺寸较大的结构增大刚度,而且在选用刚度较好的设备时,还要考虑工件装夹后的刚度,即整个工艺系统的刚度最佳,以求尽可能缩小因工艺系统的弹性变形而引起的尺寸偏差。

另一方面,对金属来说,在变形过程中希望它能产生最大的塑性变形。

对变形后不可避免的弹性变形部分的恢复,只能依靠摸索变形规律来解决。

一般是根据金属可能产生的弹性变形数量的已知值,在控制变形过程时加大一定的过剩变形量以抵消它,故要选取适当的滚压过盈量。

滚压加工后的金属表面由于发生了晶内及晶间的破坏,晶格产生了畸变,故经受冷变形后的金属及合金,其塑性随所受的变形程度的增加而急剧下降,在极限情况下可达到接近于完全脆性的状态。

另外,由于晶格畸变,出现应力、晶粒的细化等,工件表面微观凹凸不平烫光压平,表面粗糙度明显改善。

金属的抗力指标则随变形程度的增加而有所提高,从而使工件表面耐磨性及疲劳强度有明显改善。

2、曲轴滚压校直

曲轴的滚压校直,首先在对工件实施圆角滚压强化后,由机内测量系统在线测量中间轴对两端支承轴颈的跳动量和跳动方向,将结果反馈给计算机管理系统,获得曲轴的变形规律。

如果产品不合格,由计算机管理系统算出所需加载的部位和压力值。

控制系统接受计算机管理系统的信息后,发出滚压校直指令。

再针对被校直曲轴工件的具体变形情况,在计算机专家系统指导下,用适当的压力对工件的某些部位(圆角处)继续进行滚压,使工件产生与原变形方向相反的塑性变形,从而达到校直的目的。

直到曲轴校直满足要求为止。

如图2所示,对弯曲的曲轴的校直处理分两步进行:首先检测曲轴的弯曲变形数据,即弯曲的大小和弯曲的相位方向。

检测的方法是用摆差传感器检测各主轴颈处的摆差;然后由专家系统数据库对摆差数据进行分析处理并给出校直方案,即给出在某几个主轴颈或连杆颈上的再施压方案。

利用专家系统的施压方案重新滚压产生新的变形来消除曲轴的弯曲。

四、结束语

实践证明,曲轴滚压校直工艺优于其它校直工艺,不仅能有效提高曲轴的强度,而且能降低材料成本,目前应大批量用于强化机型,从而减少断轴等事故现象的发生。

参考文献

[1] 成太先等.机械设计手册[M].机械工业出版社,1988

[2] 李满良等.492曲轴疲劳试验报告[s].北内公司内部资料,2000。