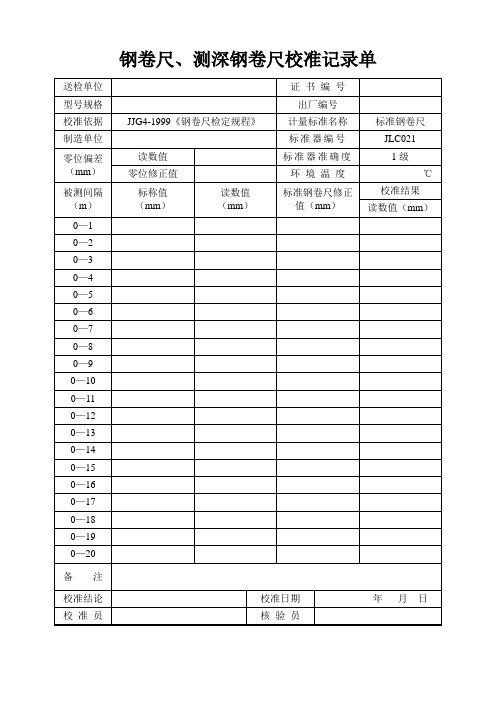

MG-QF-QA-024尺寸测量记录表

- 格式:xls

- 大小:18.50 KB

- 文档页数:1

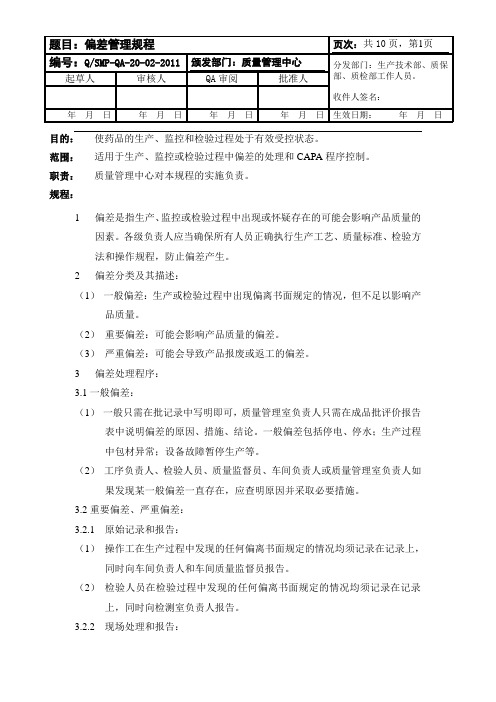

目的:使药品的生产、监控和检验过程处于有效受控状态。

范围:适用于生产、监控或检验过程中偏差的处理和CAPA程序控制。

职责:质量管理中心对本规程的实施负责。

规程:1偏差是指生产、监控或检验过程中出现或怀疑存在的可能会影响产品质量的因素。

各级负责人应当确保所有人员正确执行生产工艺、质量标准、检验方法和操作规程,防止偏差产生。

2偏差分类及其描述:(1)一般偏差:生产或检验过程中出现偏离书面规定的情况,但不足以影响产品质量。

(2)重要偏差:可能会影响产品质量的偏差。

(3)严重偏差:可能会导致产品报废或返工的偏差。

3偏差处理程序:3.1一般偏差:(1)一般只需在批记录中写明即可,质量管理室负责人只需在成品批评价报告表中说明偏差的原因、措施、结论。

一般偏差包括停电、停水;生产过程中包材异常;设备故障暂停生产等。

(2)工序负责人、检验人员、质量监督员、车间负责人或质量管理室负责人如果发现某一般偏差一直存在,应查明原因并采取必要措施。

3.2重要偏差、严重偏差:3.2.1原始记录和报告:(1)操作工在生产过程中发现的任何偏离书面规定的情况均须记录在记录上,同时向车间负责人和车间质量监督员报告。

(2)检验人员在检验过程中发现的任何偏离书面规定的情况均须记录在记录上,同时向检测室负责人报告。

3.2.2现场处理和报告:(1)车间负责人、检测室负责人接到报告后,立即核对事实,初步判断偏差级别,并采取应急补救措施。

(2)质量监督员在监督过程中发现的任何偏离书面规定的情况均须记录在记录上,并立即与工序负责人或车间(室)负责人联系,初步判断偏差级别,采取应急补救措施,并追踪检查该批及相关批的历史,以便明确所有有关的质量问题并采取措施解决。

(3)如果无法做出决定,立即通知上级责任人,必要时要通知质保部负责人和相关部门负责人,以便及时做出决定。

(4)在作出现场应急处理后,填写“偏差报告”(见附件一),注明偏差发生时间、现象、发生的品种、涉及的品种、批号、初步判断的偏差级别、原因分析、已经采取的补救措施、将要采取的处理措施等,报质量管理室负责人。