关于钢结构吊车梁计算的规范思考

- 格式:doc

- 大小:138.00 KB

- 文档页数:3

钢结构吊车梁设计一般规定、荷载计算一、设计一般规定1.吊车梁及吊车的工作级别(1)吊车的使用等级根据《起重机设计规范GB/T 3811-2008》3.2.1,吊车按照吊车可能完成的总工作循环数将使用等级划分为U0~U9共10个等级,吊车使用总工作循环数Cr与吊车使用等级及使用频繁程度的关系见《起重机设计规范GB/T 3811-2008》3.2.1表1,如下:表1 起重机的使用等级(2)吊车的起升荷载状态级别根据《起重机设计规范GB/T 3811-2008》3.2.2,起重机的起升载荷,是指起重机在实际的起吊作业中每一次吊运的物品质量(有效起重量)与吊具及属具质量的总和(即起升质量)的重力;起重机的额定起升载荷,是指起重机起吊额定起重量时能够吊运的物品最大质量与吊具及属具质量的总和(即总起升质量)的重力。

其单位为牛顿(N)或千牛(kN)。

起重机的起升载荷状态级别是指在该起重机的设计预期寿命期限内,它的各个有代表性的起升载荷值的大小及各相对应的起吊次数,与起重机的额定起升载荷值的大小及总的起吊次数的比值情况,据此载荷状态级别被分为Q1~Q4共4个级别。

详见《起重机设计规范GB/T 3811-2008》3.2.2表2。

表2起重机的载荷状态级别及载荷谱系数(3)吊车的工作级别根据吊车的10个使用等级与吊车的4个起升荷载状态级别,将吊车整机的工作级别分为A1~A8共8个级别,详见《起重机设计规范GB/T 3811-2008》3.2.3表3。

表3 吊车的工作级别在《建筑结构荷载规范GB 5009-2012》(简称《荷规》)中,工作级别与吊车的荷载系数(《荷规》6.2)、动力系数(《荷规》6.3)及吊车荷载的组合值系数、频遇值系数、准永久值系数(《荷规》6.4)有关,为方便设计,在吊车荷载的条文说明中将吊车的工作制与工作级别的对应关系做如下规定:表4 吊车的工作制等级与工作级别的对应关系2吊车梁荷载吊车梁荷载分为竖向荷载(吊车的竖向轮压)与水平荷载,水平荷载又分为纵向水平荷载与横向水平荷载,吊车纵向水平制动力产生纵向水平荷载,对于轻、中级工作制吊车(A1-A5),横向水平荷载考虑由小车的水平制动力产生,对于重级、特重级工作制吊车(A6-A8),横向水平荷载还需考虑吊车的摇摆力,根据《钢结构设计标准GB50017-2017》3.2.2,计算强度、稳定性以及连接的强度时,此水平力不宜与小车产生的水平制动力同时考虑。

十四、吊车梁的设计与验算吊车梁跨度L=6m ,无制动结构,钢材采用Q235,焊条采用E43系列,吊车梁资料如下:吊车采用LH 型的15t 中级电动葫芦桥式吊车,查《实用建筑结构荷载手册》知:桥架宽度B=4.716m ,轨道中心至吊车外端距离b=165㎜,主梁底面至轨面距离为H 2=720㎜,轨道至起重机顶距离为H=1.43m ,大车轮距K=4.0m ,小车Q 1=3t ,大车Q=18.8t ,最大轮压P max =141KN 。

1、吊车荷载计算吊车竖向荷载动力系数05.1=α,可近似轮压乘荷载增大系数β=1.03吊车荷载分项系数4.1=Q γ,软钩吊车取10.0=η则:竖向计算轮压:KN P P mzx Q 49.2131414.103.105.1=⨯⨯⨯==αβγm KN L M ⋅===65.28462maxKN L a LP V c 33.1426)13(49.2132)2(2=-⨯⨯=-∑=(2) 吊车梁的最大剪力:KN L a L P P V c 65.2846)46(49.21349.213)(1max =-⨯+=-+= (3) 计算强度时吊车梁的最大水平弯矩:m KN M P T M c T ⋅=⨯==80.1665.28449.2136.12max(4) 吊车梁竖向荷载标准值作用于下最大弯矩(求竖向挠度用):m KN Y M M Q X ⋅=⨯=⋅=64.1934.105.165.284max α 3、截面选择(1)按经济要求确定梁高2/215mm N f = 36max 15802151065.2842.12.1cm f M W =⨯⨯==所需经济梁高度:cm W h 553015803.7303.733=-=-=(2)按刚度要求确定梁高:容许相对挠度取,故750=⎥⎦⎤⎢⎣⎡υl 。

[min6.0⨯=f h 采用h w 700=(3) h t w w 37=+=(4f h v t v w w 2.1max ==采用h 700=截面特征:14300A +⨯=mm y 6.30813028)514676(10300)142/676(86767143300=++⨯⨯++⨯⨯+⨯⨯=12103006.3011433012143304.43867612676832323⨯+⨯⨯+⨯+⨯⨯+⨯=x I4621039.10844.38610300mm ⨯=⨯⨯+366105139.36.308/1039.1084mm W a x ⨯=⨯= 366107705.24.391/1039.1084mm W b x ⨯=⨯=上翼缘对Y 轴惯性矩:463109265.411233014mm I y ⨯=⨯=366102541.0165/109265.41mm W c y ⨯=⨯= 4、强度验算 (1)、正应力: 上翼缘226666max ./215/1.147102541.01080.16105139.31065.284mm N mm N W M W M c y t a x c <=⨯⨯+⨯⨯=+=σ 可以。

对《钢结构设计手册》吊车粱最大弯矩计算公式的商榷《钢结构设计手册》中的吊车梁最大弯矩计算公式是设计中非常重要的一个环节,该公式的正确性对于吊车梁的设计安全具有关键性的意义。

然而,就该计算公式而言,存在着一些需要商榷的地方。

首先,需要商榷的是该公式是否能够全面考虑各种力的作用。

吊车梁作为一种承载结构,其在使用过程中会受到多种力的作用,如载荷力、斜拉力、自重力等。

然而,在《钢结构设计手册》中的吊车梁最大弯矩计算公式中只考虑到了载荷力和自重力,而未考虑斜拉力等其他力的作用。

因此,该公式在实际设计中可能无法准确评估吊车梁的最大弯矩。

其次,该公式在计算载荷力和自重力时,常常使用一些经验系数进行估算。

例如,载荷力可以通过吊车的额定载荷和其对吊车梁的影响系数进行计算。

但这种经验系数的使用可能存在一定的主观性和不确定性,导致计算结果的不准确性。

因此,在实际设计中,为了能够更加精确地评估吊车梁的最大弯矩,需要对这些经验系数进行进一步的研究和验证。

此外,该计算公式中还存在一些假设和简化,如假设吊车梁为理想的梁材料、假设荷载是均匀分布的等。

然而,在实际设计中,吊车梁的材料可能存在一定的缺陷或不均匀性,荷载分布也可能存在非均匀的情况。

这些假设和简化都可能导致计算结果的偏差,使得吊车梁的实际弯矩与计算所得的最大弯矩存在较大的差异。

综上所述,虽然《钢结构设计手册》中的吊车梁最大弯矩计算公式是设计中的重要工具,但其在实际应用中仍然存在一些需要商榷的地方。

为了能够更加准确地评估吊车梁的最大弯矩,设计工程师需要结合实际情况,对计算公式进行适当修正和改进,提高计算结果的准确性和可靠性。

此外,在设计过程中还需要考虑其他因素的影响,并进行相应的验证和优化,以确保吊车梁的设计安全可靠。

钢吊车梁设计中应注意的一些问题摘要:本文对吊车梁的支座连接构造设计及双层翼缘板焊接工型吊车梁的某些受力特征等进行了详尽的论述。

可作为吊车梁设计时的参考。

关键词:节点连接填板垂直隔板双层翼缘板贴合紧密一概论对吊车梁系统的设计是其功能发挥好坏的重要的保证环节之一(其它保证环节有施工、使用维护等等),工业厂房中支承各类型吊车的吊车梁系统结构,按照吊车生产使用状况和吊车工作制可分为轻级、中级、重级及特重级(冶金厂房内的夹钳、料耙等硬钩吊车)四级。

吊车梁系统是工业厂房重要的承重系统之一。

吊车梁或吊车桁架一般设计成简支结构,因为简支结构具有传力明确、构造简单、施工方便等优点而被设计者采纳。

同时,钢吊车梁以它自重小、制作施工方便而被广泛应用。

近年来,随着生产工艺和生产规模不断发展变化,吊车的使用频率也在不断提高,且人们在吊车梁设计中经常会遇到大跨度、大吊车吨位的吊车梁。

我们知道,吊车梁节点连接部位的疲劳破损,是一个非常重要而不容忽视的问题。

多年来吊车梁系统在使用过程中,某些部位总是会容易首先破损,这些容易破损的联结在设计中如何采取最优的方法来解决,才能保证系统的正常使用状态的耐久性;再者,由于工艺上的空间限制,截面高度已不可能无限制加高,同时,由于国家对轧制钢板厚度有一定限制(注1),如果所设计的吊车梁翼缘板厚度超过这一限值时,就会出现双层或多层翼缘板吊车梁。

比如笔者设计的唐钢一炼钢易地大修工程主厂房吊车梁系统,由于梁跨度大(24米)、吊车吨位大(240吨)以及工艺空间条件的限制而设计成双层翼缘板吊车梁。

对于双层或多层翼缘板吊车梁,我们需要解决的问题主要是如何保证两层或多层翼缘板间的牢固连接,以保证它们共同而协调地工作;这些问题的出现,会给吊车梁系统的设计带来一定难度。

这些,无疑是摆在设计者面前的一道难题。

下面就工型焊接钢吊车梁支座节点连接处填板的设置、垂直横隔板的设置以及双层翼缘等方面的问题进行粗浅分析。

二吊车梁梁与梁间连接填板位置的设想近年来我们发现,吊车梁突缘支座板底端的破损是明显而严重的。

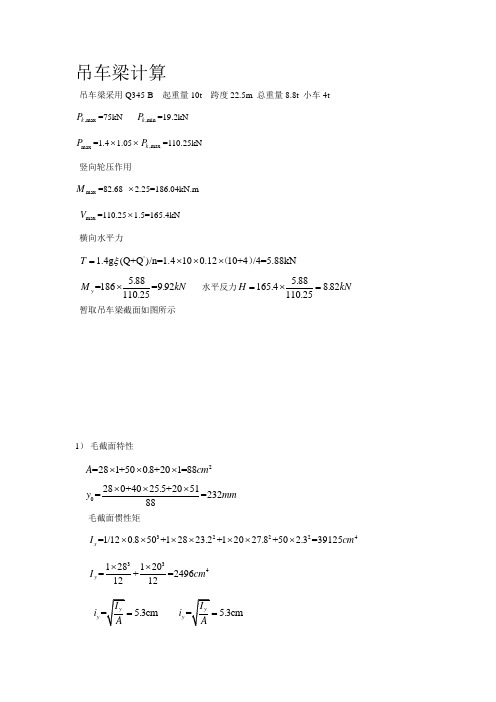

吊车梁计算吊车梁采用Q345-B 起重量10t 跨度22.5m 总重量8.8t 小车4t ,max k P =75kN ,min k P =19.2kNmax P =1.4⨯1.05⨯,max k P =110.25kN竖向轮压作用max M =82.68 ⨯2.25=186.04kN.mmax V =110.25⨯1.5=165.4kN横向水平力'1.4g (Q+Q )/n=1.4100.1210+4/4=5.88kN T ξ=⨯⨯⨯()5.88=186=9.92110.25y M kN ⨯ 水平反力 5.88165.48.82110.25H kN =⨯= 暂取吊车梁截面如图所示1) 毛截面特性2=281+500.8+201=88A cm ⨯⨯⨯0280+4025.5+2051==23288y mm ⨯⨯⨯ 毛截面惯性矩32224=1/120.850+12823.2+12027.8+50 2.3=39125x I cm ⨯⨯⨯⨯⨯⨯⨯334128120=+=24961212y I cm ⨯⨯5.3cm y i = 5.3cm y i =净截面特性2=(28-22)1+500.8+201=84n A cm ⨯⨯⨯⨯形心位置 1=y (40⨯25.5+20⨯51)/84=243mm净截面惯性矩32224=1/120.850+40 1.2+12424.3+2026.7=36820nx I cm ⨯⨯⨯⨯⨯⨯3==148524.8nx nx I W cm 上 3==135427.2nx nx I W cm 下 3x S =28124.3+23.80.823.8/2=907cm ⨯⨯⨯⨯对上翼缘 324128=-1272=163312ny I cm ⨯⨯⨯⨯ =ny W 3=116.7cm 14ny I 毛截面 33128/12==130.714y W cm ⨯ 2)强度验算①上翼缘最大正应力6622max 33ny n 186109.9210=+=+=210.26N/mm <310N/mm 148510116.710y x M M W W σ⨯⨯⨯⨯上 下翼缘正应力 max n =x M W σ下=6318610=137135410⨯⨯.422N/mm <310N/mm ②剪应力 33max 4165.41090710===50.936820810x w V S I t τ⨯⨯⨯⨯⨯22N/mm <180N/mm ③腹板局部压应力=+5+250+510+2130360mm z y R l a h h =⨯⨯=31.0110.2510=38.38360c w z P t l ψσ⨯⨯==⨯22N/mm <310N/mm3)整体稳定验算1116000100.412280520l t b h ξ⨯===<⨯ 取0.730.180.80b βξ=+= 6000113.253y mm λ== h=520mm1121633/24690.65b I I I α===+ 0.8(21)0.248b b ηα=-= 2345/y f N mm =222234320235=+]43208800520235 =0.8+0248]0.770.6113.2148510345b b b y X yAh y W f ϕβλ⨯⨯⨯=>⨯ ' 1.070.282/0.70b b ϕϕ=-=66'33186.0109.9210 5.6560.7165110130.7101000yXb y M M l mm W σϕ⨯⨯=+=+=<=⨯⨯⨯ 4)刚度验算 挠度 2622kx 54186.04 1.05 1.4106000=236.8310/mm 1010 2.06103912510X M l N EI υ÷÷⨯⨯==<⨯⨯⨯⨯ 满足要求 吊车为A1~A5 疲劳可不进行验算5)加劲肋0wh t 可按构造配量0.50h 02a h ≤≤ 求间距 a =1.20h =600mm界面尺寸外伸长度 0/30+40=57s b h mm ≥ 厚度s t ≥/15s b =3.8m 采用80⨯8mm支座反力 R=165.4KN计算截面面积A=18⨯1.2+15⨯0.8=33.62cm绕腹板中线的截面惯性矩 3341.218 1.50.8+583.81212I cm ⨯⨯==4.17cm i = 50=12.04.17λ= 查表ϕ=0.989 322165.41049.8310/0.9893360N N mm f N mm A ϕ⨯==<=⨯ 6) 焊缝计算上翼缘与腹板连接焊缝=1.8f h mm= 取f h =6mm下翼缘与腹板连接焊缝3max 1.2 1.2165.410 1.771.4 1.4500160f w w t R h mml f ⨯⨯===⨯⨯ 同样取f h =6mm 吊车梁计算结束。

钢结构需要计算工程量:梁、柱、屋面檩条、墙檩条、节点板、螺栓、檩条拉条、水平支撑、柱间支撑、屋面板、基础、基础梁、土方、地面、墙面、门窗、吊车梁(如果有)。

按照计算规则计算就可以了计算规则一、金属结构构件制作按设计图示钢材尺寸以吨计算,不扣除孔眼、切边的重量,焊条、铆钉、螺栓等重量已包括在项目内不另计算。

在计算不规则或多边形钢板重量时按其最小外接矩形面积计算.二、实腹柱、吊车梁、H型钢按图示尺寸计算,其中腹板及翼板宽度按每边增加10mm计算。

三、计算钢柱制作工程量时,依附于柱上的牛腿及悬臂梁的重量应并入柱身的重量内。

四、计算吊车梁制作工程量时,依附于吊车梁的连接钢板重量并入吊车梁重量内,但依附于吊车梁上的钢轨、车挡、制动梁的重量,应另列项目计算。

五、单梁悬挂起重机轨道工字钢含量及垃圾斗、出垃圾门的钢材含量,项目规定与设计不同时,可按设计规定调整,其他不变.六、计算钢屋架制作的工程量时,依附于屋架上的檩托、角钢重量并入钢屋架重量内。

七、计算钢托架制作工程量时,依附于托架上的牛腿或悬臂梁的重量应并入钢托架重量内。

八、计算钢墙架制作工程量时,墙架柱、墙架梁及连系拉杆重量并入钢墙架重量内.九、计算天窗挡风架制作工程量时,柱侧挡风板及挡雨板支架重量并入天窗挡风架重量内,天窗架应另列项目计算,天窗架上的横挡支爪、檩条爪应并入天窗架重量计算。

十、钢支撑制作项目包括柱间、屋架间水平及垂直支撑以吨为单位计算。

十一、计算钢平台制作工程量时,平台柱、平台梁、平台板(花纹钢板或箅式)、平台斜撑、钢扶梯及平台栏杆等的重量,应并入钢平台重量内.十二、钢制动梁的制作工程量包括制动梁、制动桁架、制动板重量。

十三、钢漏斗制作工程量,矩形按图示分片,圆形按图示展开尺寸,并依钢板宽度分段计算,依附漏斗的型钢并入漏斗重量内计算。

十四、球节点钢网架制作工程量按钢网架整个重量计算,即钢杆件、球节点、支座等重量之和,不扣除球节点开孔所占重量第11章金属结构制作及杂项、附属工程定额说明一、金属结构定额适用于现场加工制作构件。

工业厂房现浇钢筋混凝土连续吊车梁的实用计算与设计引言:工业厂房建设中,连续吊车梁是常见的结构形式之一、为了确保该结构的安全性和稳定性,需要进行实用计算和设计。

本文将介绍工业厂房现浇钢筋混凝土连续吊车梁的实用计算与设计方法。

一、计算方法:1.确定载荷:根据厂房使用情况和设计要求,确定连续吊车梁的设计载荷。

包括动载荷和静载荷两部分。

动载荷包括吊车和物料的重量,静载荷包括自重和附加荷载。

2.确定梁的跨度:根据场地情况和功能需求,确定连续吊车梁的跨度。

跨度越大,梁的自重和吊车荷载会增大,需要更强的结构承载能力。

3.计算弯矩和剪力:根据连续梁的跨度和载荷,计算处于不同位置的弯矩和剪力。

可以使用弯矩和剪力图来直观地表示不同位置的受力情况。

4.设计截面尺寸:根据计算得到的弯矩和剪力,选择适当的截面形式,并确定其尺寸。

常见的截面形式包括矩形截面和T型截面。

根据截面的尺寸,计算梁的受拉钢筋和受压混凝土的截面面积。

5.设计配筋:根据梁的截面尺寸和受力情况,计算受拉钢筋和受压混凝土的配筋面积。

根据设计规范的要求,确定钢筋的布置方式和间距。

6.检查与优化:对设计结果进行检查,确保满足结构安全性和稳定性的要求。

如果需要,对结构进行优化,以提高其经济性和施工性。

二、设计要点:1.选择适当的材料:梁的材料选择要根据设计要求和使用环境来确定。

常用的材料有钢筋混凝土、钢结构等。

根据不同的材料选择合适的计算方法和设计规范。

2.考虑施工工艺:在设计连续吊车梁时,要考虑到施工工艺的需要。

合理确定各个部位的配筋和连接方式,以方便施工和加固。

3.考虑现场布置:在设计连续吊车梁时,还要考虑到现场的布置。

合理安排梁的位置和高度,以适应不同设备和工艺的需求。

4.考虑动载荷和静载荷:在设计连续吊车梁时,要充分考虑动载荷和静载荷的作用。

合理选择材料和截面尺寸,以满足各种载荷组合下的结构要求。

结论:工业厂房现浇钢筋混凝土连续吊车梁的实用计算与设计需要根据设计要求、材料选择、施工工艺和动静载荷等因素进行综合考虑。

大吨位吊车门式刚架计算几个问题探讨摘要:本文概述了大吨位吊车门式刚架计算过程中常遇到的几个问题,提出了处理建议,以供设计人员参考。

关键词:计算长度系数侧移1、前言门式刚架以质量轻、施工周期短、柱网布置灵活、综合效益高的特点在工业厂房中得到广泛的运用。

对于此类结构的计算,《门式刚架轻型房屋钢结构技术规程》适用于主要承重结构为单跨或多跨实腹门式刚架、具有轻型屋盖和轻型外墙、无桥式吊车或有起重量不大于20吨的a1~a5工作级别桥式吊车或3吨悬挂式其重机的单层房屋钢结构。

平时遇到的门式刚架结构形式的炼铁、炼钢、轧钢厂房的起重量大多超过20吨,甚至有的达到几百吨,已超过了门式刚架规程的使用范围,如何使用程序合理参数计算此类大吨位吊车结构是值得我们去探讨的问题。

有大吨位吊车的门式刚架结构类型一般下柱采用格构式截面,上柱采用焊接实腹工字形截面,梁采用变截面实腹工字形梁(图一)。

从这类结构安全性考虑,提供以下建议,供设计人员参考。

图一2、规范的选用吊车起重量大于20吨的门式刚架类型的钢结构厂房,已超出了门式刚架规程适用范围,应按钢结构设计规范的要求整体分析和控制。

屋面梁受弯的同时存在一定的轴力,应该按压弯构件计算;由于钢结构设计规范中梁是按纯受弯构件进行计算,不会考虑轴力的影响,且钢结构设计规范没有具体给出变截面梁压弯构件计算公式,如果仍按钢结构设计规范计算,有些不妥,应该按压弯构件验算强度和稳定,因此建议屋面梁按门式刚架规程计算公式进行验算。

3、柱计算长度钢结构设计规范5.3.4条规定了单层厂房阶性形柱的计算长度的计算方法。

当粱与柱刚接连接时,采用钢结构规范sts程序自动按附表d-4、d-6确定刚接排架柱的计算长度。

附表d-4、d-6是根据柱顶能移动但不转动,柱底固接,各阶柱线刚度确定的计算长度系数。

一般实腹柱与实腹梁刚度很难达到这种约束条件,这样可能会导致各阶柱计算长度系数偏小的情况,计算结果偏不安全。

如果厂房跨度比较大,屋面梁与上柱的截面刚度相差不大的情况下我们可以近似柱顶设为铰接,按照钢结构规范附表d-3、d-5铰接排架柱确定柱的计算长度系数验算柱的稳定,这是一种偏安全的处理办法,当然精确的计算需要靠有限元方法来完成。

中轻级工作制钢吊车梁疲劳计算的探讨以中轻级工作制钢吊车梁疲劳计算的探讨为标题近年来,随着工业化进程的加快,钢结构在建筑、桥梁等工程中得到了广泛应用。

而作为钢结构中的重要部件之一,吊车梁的疲劳寿命计算备受关注。

本文将探讨中轻级工作制钢吊车梁的疲劳计算问题。

钢吊车梁是吊车的核心组成部分,承担着起重作业的重要任务。

然而,由于长时间的使用和不可预测的工作载荷,吊车梁会产生疲劳损伤,进而影响其使用寿命和安全性。

因此,进行疲劳计算是确保吊车梁安全可靠运行的重要一环。

疲劳计算是通过分析吊车梁在不同工况下的应力、应变等参数,来评估其疲劳寿命的一种方法。

在实际工程中,吊车梁的工作环境和工作条件各异,因此需要根据具体情况选择合适的疲劳计算方法。

需要确定吊车梁的工作载荷。

吊车梁在工作过程中,受到自重、起重物的重力、运动惯性力等多种力的作用。

为了准确计算吊车梁的疲劳寿命,需要详细了解吊车梁在不同工况下的工作载荷,并进行合理的取值。

需要选择合适的疲劳计算方法。

常见的疲劳计算方法有极限应力法、振动疲劳法等。

极限应力法是根据材料的疲劳性能曲线,通过比较应力与材料的极限疲劳强度,判断吊车梁的疲劳寿命。

振动疲劳法则是根据吊车梁的振动频率和振幅,结合应力分析,计算吊车梁的疲劳寿命。

根据不同的工况和要求,可以选择合适的疲劳计算方法。

还需要考虑吊车梁的结构特点和材料性能。

吊车梁的结构形式多样,包括箱型梁、悬臂梁等。

不同结构形式对疲劳寿命的影响也不同。

材料的性能包括强度、韧性、疲劳性能等,对吊车梁的疲劳寿命也有着重要影响。

因此,在进行疲劳计算时,需要充分考虑吊车梁的结构特点和材料性能。

还需要进行疲劳寿命的评估和预测。

通过对吊车梁的疲劳计算,可以得到吊车梁在不同工况下的疲劳寿命。

根据疲劳寿命的评估结果,可以判断吊车梁是否需要进行强化设计或更换。

同时,还可以通过对吊车梁的疲劳寿命进行预测,提前采取相应的维修和保养措施,延长吊车梁的使用寿命。

钢结构厂房吊车梁设计在钢结构厂房的设计中,吊车梁是一个至关重要的组成部分。

它承担着吊车在运行过程中产生的垂直和水平荷载,并将这些荷载传递给厂房的柱和基础,对整个厂房结构的安全性和稳定性起着关键作用。

接下来,让我们详细探讨一下钢结构厂房吊车梁的设计。

吊车梁所承受的荷载主要包括吊车的自重、吊重、运行时的冲击荷载以及横向和纵向的水平荷载等。

这些荷载的组合和取值需要根据相关的规范和标准进行准确计算,以确保吊车梁在使用过程中具有足够的强度和刚度。

在设计吊车梁时,首先要合理选择其截面形式。

常见的截面形式有工字型钢梁、箱型梁等。

工字型钢梁制造简单、施工方便,在中小跨度的吊车梁中应用广泛;箱型梁的抗扭性能较好,适用于跨度较大或对梁的抗扭要求较高的情况。

材料的选择也是设计中的重要环节。

一般选用高强度的钢材,如Q355 或 Q390 等。

钢材的质量和性能直接影响到吊车梁的承载能力和耐久性。

吊车梁的强度计算包括正应力、剪应力和局部承压应力的计算。

正应力要考虑弯矩的作用,剪应力则与剪力有关,局部承压应力主要出现在吊车轨道与梁的接触部位。

同时,还需要进行整体稳定性和局部稳定性的验算,以防止梁在受力过程中发生失稳现象。

除了强度和稳定性,吊车梁的刚度同样不容忽视。

过大的变形会影响吊车的正常运行和厂房结构的安全性。

通常通过控制吊车梁的挠度来保证其刚度要求,挠度限值应符合相关规范的规定。

在连接设计方面,吊车梁与柱的连接通常采用高强螺栓连接或焊接。

连接节点的设计要保证传力明确、可靠,并且便于施工和维护。

吊车梁之间的拼接也需要精心设计,以确保拼接部位的强度和刚度不低于梁的其他部位。

吊车梁的疲劳问题也是需要特别关注的。

由于吊车的频繁运行,吊车梁会承受反复的荷载作用,容易产生疲劳损伤。

因此,在设计中要对吊车梁的疲劳性能进行验算,并采取相应的构造措施来提高其抗疲劳能力,比如采用合理的焊缝形式、减少应力集中等。

为了提高吊车梁的耐久性,还需要进行防腐和防火处理。

1.《钢结构设计规范》GB50017-2003 3.1.6条:

直接承受动力荷载的结构:强度和稳定性,动力荷载设计值应乘以动力系数;计算疲劳和变形时,动力荷载标准值不乘动力系数。

不考虑两台吊车同时对一跨吊车梁起作用吗?

条纹说明:

注:动力系数;计算疲劳和挠度时,一跨吊车梁内的吊车的台数的规定。

2.《建筑结构荷载规范》GB 50009-2012 6.1.2条:

(吊车纵向水平荷载)

问题1. 刹车轮的个数?(对于8轮,重级工作制的桥式吊车来说,每边刹车轮个数?)

2. 计算吊车梁时考虑吊车纵向水平荷载吗?怎样考虑?

3.《建筑结构荷载规范》GB 50009-2012 6.1.2条:

(吊车横向水平荷载)

问题:1. 重级工作制桥式吊车75/20t,其横向水平荷载的取值按75t还是20t?

2. 表6.1.2中软钩吊车的额定起重量不连续为什么?

注:该水平力由大车两侧全部的车轮平均承受

《钢结构设计规范》GB50017-2003 3.2.2条补充了重级工作制吊车梁,由于吊车摆动引起的横向水平力:

注意:

1. 该水平力和荷载规范中的吊车横向水平力成因不同,荷载规范中的水平力是由小车制动产生的,而此处的水平力(又称卡轨力是由大车运行产生的),成因截然不同。

2. 两规范水平力不同时考虑。

3. 考虑钢规中的该条内容的条件是:重级工作制吊车梁及制动结构的强度、稳定性以及连接的强度。