基于MSC.Fatigue的轮胎式集装箱门式起重机结构疲劳寿命研究

- 格式:pdf

- 大小:3.96 MB

- 文档页数:76

Science &Technology Vision 科技视界工况载荷状况一上小车位于主梁正中间,承载200t,下小车距大车12m,位于柔性支腿侧承载100t二上小车位于主梁正中间,承载200t,下小车距大车12m,位于刚性支腿侧承载100t三上小车位于柔性支腿侧承载200t,下小车距大车12m,承载100t四上小车位于刚性支腿侧承载200t,下小车距大车12m,承载100tFatigue (疲劳)一词最早出现在早拉丁文中(Fatig?re ),通常是指人的身体和精神上的劳累。

作为工程术语,疲劳用来反应在循环变载荷作用下材料的损伤和破坏。

在上世纪60年代,国际标准化组织(ISO )发表的报告《金属疲劳试验的一般原理》中对疲劳的定义是:“金属材料在应力或应变的反复作用下所发生的性能变化叫做疲劳”[1-2]。

疲劳的另一个定义是:材料在循环应力或循环应变作用下,由于某点或某些点产生了局部的永久结构变化从而在一定的循环次数以后形成裂纹或发生断裂的过程称为疲劳[36]。

根据研究对象、载荷条件、环境和介质情况,疲劳有很多种分类方法。

1)按研究对象可分为材料疲劳和结构疲劳;2)按失效周次可分为高周疲劳和低周疲劳;3)按载荷条件分随机疲劳、冲击疲劳、接触疲劳、微动摩损疲劳和声疲劳;4)按温度环境分为高温疲劳、低温疲劳、热疲劳和腐蚀疲劳。

1估算方法分析名义应力法是最早的抗疲劳设计计算方法,它以零件或材料的曲线为基础,结合疲劳累积损伤理论,对照试件或结构疲劳危险部位的应力集中系数和名义应力,校核疲劳强度或计算疲劳寿命。

MSC.Fatigue 的疲劳分析过程[3-4]可以用图2的五步曲来表示[38]:图1MSC.Fatigue 疲劳分析五步曲Fig.1Five Steps of MSC Fatigue Analysis 2载荷信息分析图2修正后的Q345钢的P-S-N 曲线Fig.2Corrected P-S-N curve of Q345steel 门式起重机械的主梁在工作中所经历的最大应力远低于材料的屈服极限,其变形均为线弹性变形,处于低应力高频疲劳状态,起重机金属结构疲劳属于高周疲劳。

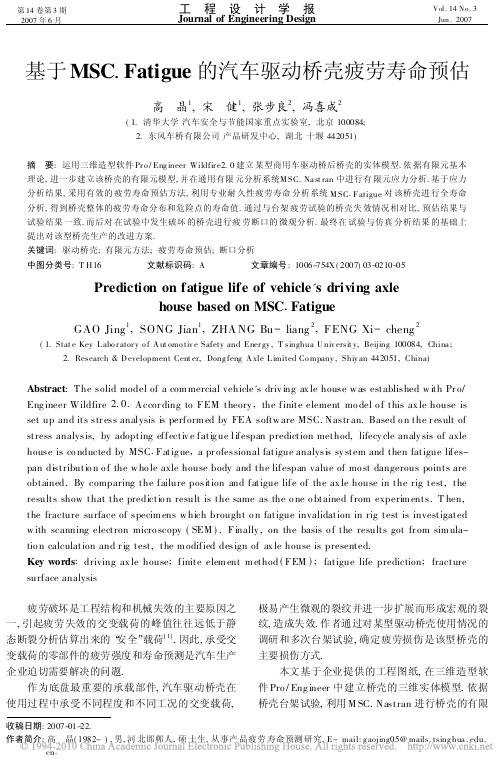

第14卷第3期2007年6月工程设计学报Journal of Engineering DesignVol.14No.3Jun.2007收稿日期:2007-01-22.作者简介:高 晶(1982-),男,河北邯郸人,硕士生,从事产品疲劳寿命预测研究,E-mail:g aojing05@mails.tsing .cn .基于MSC .Fatigue 的汽车驱动桥壳疲劳寿命预估高 晶1,宋 健1,张步良2,冯喜成2(1.清华大学汽车安全与节能国家重点实验室,北京100084;2.东风车桥有限公司产品研发中心,湖北十堰442051)摘 要:运用三维造型软件Pr o /Eng ineer Wildfir e2.0建立某型商用车驱动桥后桥壳的实体模型.依据有限元基本理论,进一步建立该桥壳的有限元模型,并在通用有限元分析系统M SC.Na st ran 中进行有限元应力分析.基于应力分析结果,采用有效的疲劳寿命预估方法,利用专业耐久性疲劳寿命分析系统M SC .F atigue 对该桥壳进行全寿命分析,得到桥壳整体的疲劳寿命分布和危险点的寿命值.通过与台架疲劳试验的桥壳失效情况相对比,预估结果与试验结果一致.而后对在试验中发生破坏的桥壳进行疲劳断口的微观分析.最终在试验与仿真分析结果的基础上提出对该型桥壳生产的改进方案.关键词:驱动桥壳;有限元方法;疲劳寿命预估;断口分析中图分类号:T H16 文献标识码:A 文章编号:1006-754X (2007)03-0210-05Prediction on fatigue life of vehicle 's driving axlehouse based on MSC .FatigueGAO Jing 1,SONG Jian 1,ZHA NG Bu -liang 2,FENG Xi -cheng2(1.Stat e Key L abo r ator y o f A ut omo tiv e Safety and Ener gy ,T singhua U niv ersit y,Beijing 100084,China ;2.Research &D evelopment Cent er,Dong feng A xle L imited Co mpany ,Shiy an 442051,China)Abstract :The solid model of a com mercial vehicle's driv ing ax le house w as established w ith Pr o/Eng ineer Wildfire 2.0.Accor ding to FEM theory ,the finite element mo del o f this ax le house is set up and its str ess analysis is perform ed by FEA softw are MSC.Nastr an.Based o n the r esult of stress analysis,by adopting effectiv e fatig ue lifespan prediction method,lifecy cle analy sis of axle house is co nducted by MSC .Fatig ue ,a pr ofessional fatigue analysis sy stem and then fatigue lifes-pan distributio n o f the w ho le axle house body and the lifespan value of mo st dangerous points are obtained.By comparing the failure position and fatigue life of the ax le house in the rig test,the results show that the predictio n result is the same as the o ne o btained from experim ents.T hen,the fracture surface of specim ens w hich brought o n fatigue invalidation in rig test is investigated w ith scanning electron micro scopy (SEM ).Finally ,on the basis o f the results got fr om sim ula-tio n calculation and r ig test,the m odified design of ax le house is presented.Key words :driving ax le house ;finite elem ent m ethod (FEM );fatigue life prediction ;fracture surface analysis 疲劳破坏是工程结构和机械失效的主要原因之一,引起疲劳失效的交变载荷的峰值往往远低于静态断裂分析估算出来的“安全”载荷[1].因此,承受交变载荷的零部件的疲劳强度和寿命预测是汽车生产企业迫切需要解决的问题.作为底盘最重要的承载部件,汽车驱动桥壳在使用过程中承受不同程度和不同工况的交变载荷,极易产生微观的裂纹并进一步扩展而形成宏观的裂纹,造成失效.作者通过对某型驱动桥壳使用情况的调研和多次台架试验,确定疲劳损伤是该型桥壳的主要损伤方式.本文基于企业提供的工程图纸,在三维造型软件Pro /Eng ineer 中建立桥壳的三维实体模型.依据桥壳台架试验,利用M SC.Nastran 进行桥壳的有限元静强度分析,基于有限元的分析结果,在专业疲劳分析设计工具M SC .Fatigue 中进行桥壳的疲劳寿命分析.最后,对在试验中发生破坏的桥壳进行断口微观分析,从微观的角度分析裂纹萌生的原因.1 全寿命分析的基本原理全寿命分析以材料或零件的S —N 曲线为基础,对照试件或结构疲劳危险部位的应力集中系数和名义应力,结合疲劳累计损伤理论,校核疲劳强度或计算疲劳寿命,适用于高周疲劳区[2].其基本分析过程为:(1)对应力信号进行峰谷抽取.(2)用雨流计数技术对峰谷信号进行循环计数,获取循环直方(频次)图.(3)根据应力集中系数、表面加工处理状况以及其他因素修正S —N 曲线.(4)根据平均应力计算等效应力幅.(5)通过S —N 曲线计算损伤,获取损伤直方图.(6)使用Palm gren -M iner 法则计算疲劳寿命.对基于强度分析得到的弹性应力谱,采用雨流计数之后,用Palmg ren -M iner 线性累积损伤理论来进行损伤和寿命的计算.该理论假定:材料在各个应力水平下的疲劳损伤是独立进行的,总损伤可以线性叠加,即∑Di=∑n iN i ,f≥1,∑N =1∑D i ,(1)式(1)中,D i ——每级载荷下产生的损伤;n i ——每级载荷的循环次数;N i ,f ——每级载荷对应的疲劳极限次数;∑N ——总寿命.2 桥壳模型的建立和强度分析2.1 桥壳模型的建立依据企业提供的工程图纸,在三维造型软件Pro /Eng ineer 中建立桥壳的三维实体模型,如图1所示.图1 驱动桥壳的三维实体模型Fig .1 T he so lid mo del of t he dr iving ax le ho use所建立的模型简化了原有桥壳的某些细节特征,以提高随后有限元前后处理和求解的效率.简化模型的一般原则是在保证原有结构力学性能不发生改变的前提下,对于非关键区域的特征以及通过试算而获得的分析对象的整体应力场分布中应力水平较低的部件,可以予以忽略.将建立好的桥壳实体模型导入有限元前后处理仿真分析系统M SC.Patran 中进行网格划分.利用M SC.Patran 的分组功能,依次划分每个零部件,对于装配在一起的2个或多个零件,可以通过设置M SC.Patran 的装配参数,自动调整相互装配零件在接触面上的网格以使其保持一致.网格模型采用四节点四面体单元,并依据在强度试验中应变片的粘贴位置,在模型相应的位置设置10个硬点,其中6个位于桥壳本体与后盖装配一侧的内侧圆环上,剩余4个位于弹簧座加载点的两侧,以方便计算结果与试验结果的对比.最终共划分网格204232个,节点51997个[3].桥壳的网格模型如图2所示.图2 驱动桥壳的有限元网格模型Fig.2 T he finite element model o f t he driving ax leho use2.2 桥壳模型材料参数的设定和加载模型建立完成后,向模型中各零件的单元设定材料参数和物理特性.桥壳各零件所用材料及其力学性能参数如表1所示.表1 驱动桥壳各零部件材料参数T able 1 T he paramet ers of a ll par ts'mater ial零部件名称材料牌号弹性模量/M P a 泊松比屈服极限/M P a 桥壳本体、三角板16M nL 218.90.247398后盖、加强圈、衬环Q 235217.80.222250半轴套管402090.274816.9板簧座Z G230-4502110.311366.3减速器壳Q T 450-101690.257393.5以上材料中,16M nL 和Q235的使用量大,为提高仿真计算精度,这2种材料的参数通过标准拉伸试验获得,其他材料的参数通过查标准手册获得.・211・ 第3期高 晶,等:基于M SC .Fat ig ue 的汽车驱动桥壳疲劳寿命预估参照标准Q C -T 533—1999《汽车驱动桥台架试验方法》中桥壳静强度台架实验的说明[4],并结合台架实验工况,进行静强度计算.本模型可简化为两点约束、两点加载的计算工况,在建立好的桥壳有限元网格模型上施加约束定义.载荷定义为满载13t ,均匀分配施加在2个板簧座上表面上.约束和载荷的定义参见图2.2.3 仿真计算结果及其与试验结果的对比仿真计算得到的桥壳应力分布云图如图3所示.图3 驱动桥壳满载下的应力分布云图F ig .3 T he str ess distr ibutio n of the ax le ho use w ithfull load由图3可见,在13t 满载作用下,桥壳所受最大等效应力值为110.80M Pa ,发生于桥壳本体与板簧座连接处,远低于桥壳本体材料的屈服极限398M Pa,说明该桥壳的静强度指标是完全合格的.其他较高应力区主要分布于桥壳本体上的圆弧过渡区和半轴套管上的支撑约束及阶梯轴直径过渡区.在静强度试验中已经利用矩形应变片测得桥壳本体上10个测点的应变值,通过计算可以得到这10个测点的等效应力值.提取有限元模型上所设定的10个硬点的Vo n M ises 应力值与试验测得的数据相比较,结果如表2所示.表2 仿真计算与试验测试结果对比T able 2 Co mpar iso n o f the results betw een test and calcu-latio n 节点号仿真计算结果/M P a 试验测试结果/M Pa误差值/%1090370.6284.6116.5341303469.8978.210.6271438766.3466.07-0.4091121150.7746.95-8.1362599913.7513.21-4.0882780110.879.399-15.651269557.258.53315.036198137.25 6.715-7.96721556 6.57 5.967-10.106由表2的对比情况可知,仿真计算结果与试验结果之间的误差较小,70%的数据误差值在10%左右或以下,最大的误差值也仅为16.534%.考虑到应变片测量位置的精度、桥壳焊接残余应力以及应变片粘贴情况的影响等,可以认为该模型的仿真计算结果是可信的.3 驱动桥壳的疲劳寿命预估3.1 桥壳本体材料应力—寿命曲线的测试应力—寿命曲线即S —N 曲线,是在控制应力的条件下得到的破坏寿命与应力幅值之间的关系曲线,其对于估算部件的疲劳寿命是至关重要的,适用于高周疲劳问题.本文研究对象桥壳的本体材料为16M nL,在试验中采用成组法进行其S —N 曲线的测试工作.对测试获取的原始测点的应力和寿命数据进行双对数坐标下的线性拟合,得到如图4所示的直线.对通过试验测得的拟合直线进行分析,计算其纵轴截距及斜率分别为:SRI =2550.657MPa ,b 1=-0.17.利用这2个参数,在M SC .Fatigue 软件中进行自定义16M nL 的S —N 曲线如图5所示.图4 16MnL 疲劳试验测点数据及拟合直线Fig.4 T he fatig ue capability test's data and cur ve o fmater ial 16M nL图5 16MnL 材料的S —N 曲线Fig.5 T he S —N cur ve o f mater ial 16M nL・212・工 程 设 计 学 报第14卷3.2 驱动桥壳的疲劳分析和结果对比定义好材料的S —N 曲线之后需要进一步定义桥壳承受的循环载荷.循环加载方式与台架试验加载方式相同,即在板簧座处施加频率为11Hz 的正弦波加载,最大载荷为满载的2.5倍,最小载荷取最大载荷的10%.在M SC.Fatigue 中,通过读取桥壳的有限元静强度分析结果,定义材料S —N 曲线和循环加载工况之后,即可进行桥壳疲劳寿命的评估计算.运算得到的桥壳危险部位的疲劳寿命分布云图与试验失效部位对比如图6所示.图6 计算结果与试验结果损伤部位的对比F ig.6 Compar ison o f t he da maged po sitio n betw eentest and calculation表3给出了计算出来的前10个危险点部位的寿命值.表3 计算所得的危险点的寿命值T able 3 T he life repeats of t he danger ous points节点号寿命/次48520 4.457E62629 4.783E 63787 6.141E648517 6.141E 627687.984E6489437.984E 6501167.984E626288.56E 627698.56E6481118.56E 6从表3的结果可见,在满载13t 对应的循环载荷作用下,桥壳的疲劳估算寿命为446万次,疲劳危险部位分布于半轴套管的2处阶梯轴的下表面应力集中处和三角板与桥壳本体焊接处,与疲劳试验结果吻合得很好.4 疲劳断口的微观分析由于金属材料本身的冶金因素和产品制造特定的工艺因素以及焊件设计所构成的结构因素等的综合作用,特别是当焊接接头具有复杂的几何形状,应力集中程度高,应力状态恶劣时,焊接与其他热加工工艺相比,是一种最容易出现缺陷的工艺.这些缺陷往往是工件(尤其是承受交变载荷的工件)断裂或萌生裂纹导致断裂的根源[5].本文对桥壳台架疲劳实验中出现的2处主要裂纹断口进行断口金属微观组织和焊接缺陷分析,一处是三角板与桥壳本体之间焊缝自由端的焊趾区域,另一处是后盖与桥壳本体连接顶部的焊缝区域.在焊缝横断面进行线切割和磨、抛、腐蚀制样,采用电子扫描图像仪(Ax iovert 200M AT)在断面上获取大量信息图片.通过对各区域的组织形貌图进行详细描述并加以分析,能为焊缝的焊接质量评估提供有力依据,为焊接工艺的调整和改进提供有效参考.对原始断口进行电镜扫描可见,断口呈现出明显的韧窝和撕裂特征,还可观察到垂直方向的微裂纹.进一步观察可见,该区域焊缝金属与基体间局部存在未焊合现象,从缝隙和缝隙中存在的夹杂物可见这一点,如图7所示.图7 焊缝与基体的未熔合现象及夹杂物Fig.7 T he flaw bet ween seams weld and base另外可得到一个完整的焊接残留缺陷及其以裂纹的形式扩展的情况,并且在焊接组织中可见气孔等缺陷的存在,如图8所示.采用能谱仪对焊缝处金属成分进行标定,发现焊缝金属含铝、硅元素,如图9所示.母体金属中不存在铝、硅元素,表明在焊条中加入了铝、硅脱氧剂成分,在焊接过程中,铝、硅元素进入焊缝金属熔体中.・213・ 第3期高 晶,等:基于M SC .Fat ig ue 的汽车驱动桥壳疲劳寿命预估图8 焊缝残留缺陷与裂纹扩展F ig .8 Seam w eld's r esidual flaw andcrack图9 焊缝金属元素分析F ig.9 T he metal element analy sis of the seam w eld5 结 论通过有限元虚拟仿真计算和台架物理样机试验的结果可以看出,本文所分析桥壳的各项性能指标(包括静强度和疲劳强度)都是符合强度安全和相关行业标准规范的,且有一定的裕度,能保证工作中的正常使用.驱动桥壳焊接部位的疲劳强度主要取决于焊接过程、焊条种类、焊接水平、焊后热处理和焊缝的最后形状.对于本文研究对象这一典型的焊接结构,在后续研发过程中,为在不降低其各性能指标的前提下,实现减重、降耗的目的,对焊接工艺和焊接质量控制是需首要解决的问题.这是因为从文中断口电镜分析的结果来看,尤其是三角板处的手工焊缝的质量还存在较大的隐患.三角板的布置形式和位置将是后期产品优化改型需要首先考虑的,因为从静强度分析的结果来看,三角板的2个自由端恰好布置在桥壳本体大圆周上应力水平相对较高的区域,且上半部分略高于下半部分,这样即使该处应力在整体桥壳结构中不是最高的,但由于其他高应力区结构完整,而三角板处是通过手工焊接工艺进行连接的,焊接质量的不稳定将很容易导致失效从那里发生.台架疲劳试验中出现的失效部位也能验证这点.参考文献:[1]周传月,郑红霞,罗慧强.M SC .F atig ue 疲劳分析应用与实例[M ].北京:科学出版社,2005.ZHO U Chuan-y ue,ZHEN G Ho ng -x ia,L U O Hui-qiang.M SC.F atig ue analysis and applicatio n ex amples [M ].Beijing :Science Pr ess ,2005.[2]陈传尧.疲劳与断裂[M ].武汉:华中科技大学出版社,2002.CHEN Chuan -y ao .Fat ig ue and fractur e [M ].W uhan :Huazho ng U niv ersit y of Science and T echno lo -gy Pr ess,2002.[3]刘兵山,黄 聪.Pat ran 从入门到精通[M ].北京:中国水利水电出版社,2003.L IU Bing -sha n ,HU A N G Cong .P atr an fr om acci-dence to familiar ity [M ].Beijing:China Wat er Co nser -vancy a nd Electr ic Po w er P ress,2003.[4]《汽车工程手册》编辑委员会.汽车工程手册・试验篇[M ].北京:人民交通出版社,2001.“V ehicle Engineer ing N o tebook ”Edit or Co mmitt ee.Vehicle engineer ing noteboo k ・Ex perim ent [M ].Bei-jing :China Communicatio ns Pr ess ,2001.[5]朱 涛,高 峰,张步良,等.汽车结构中焊缝疲劳寿命预估[J].汽车技术,2006(10):37-40.ZHU T ao ,G AO Feng ,ZHA NG Bu-liang ,et al.Pr e-diction o n fatigue life of seam w elds o f autom otive st ructure [J].V ehicle T echnolog y,2006(10):37-40.・214・工 程 设 计 学 报第14卷。

基于MSCFATIGUE的轿车车门结构疲劳耐久分析作者:肖志金夏汤忠刘盼摘要:以某型轿车车门为例,建立了前侧门系统的有限元模型,施加了边界条件以模拟实际工况,并采用ABAQUS 求解器计算获得了应力时间历程。

利用Miner 损伤累积准则,在MSC.FATIGUE 软件中对车门的疲劳寿命进行仿真分析,估算了车门在100000 次开关闭循环后的累计损伤值,并提出了改进方案。

计算结果显示危险区域与实车试验一致。

关键词:MSC.FATIGUE 车门疲劳损伤1 引言车门作为轿车车身中十分重要的功能部件,具有隔绝车外噪声,缓冲来自外部的冲击的作用,其疲劳寿命直接关系到轿车的经济性和舒适性。

如果能在设计的早期预测结构的疲劳寿命,可以减少试验次数,降低费用,缩短产品开发周期,提高产品的质量。

因此在车门设计的早期阶段,利用计算机仿真模拟,对疲劳寿命进行,有针对性的进行设计的改进,具有较大的现实意义。

以某型轿车前侧门为例,采用MSC.FATIGUE 求解器,对前侧门结构的疲劳寿命进行了分析,识别了危险区域并提出了改进意见。

2 汽车前侧门有限元模型的建立2.1 前侧门网格模型将前侧门各零件和与其相关联的车身环境件的三维模型导入到有限元前处理软件HYPERMESH 中,采用壳单元进行网格划分,基本网格尺寸为5mm。

玻璃及门窗附件简化为集中质量施加在各质心处。

门锁、门铰链和玻璃升降器电机都采用六面体单元建模。

焊点利用B31 单元模拟,采用MPC 单元模拟门铰链上的旋转副。

根据实际情况定义材料属性和接触关系。

生成的有限元模型单元数量为318555,节点数量为290757,局部模型如图1 所示。

图1 前侧门总成局部网格模型2.2 分析工况及边界条件在车身环境件上加全约束,使车门开启4 度,并对车门施加1.46 弧度/s 的关闭角初速度(对应锁扣处的关闭线速度为1.5m/s)。

改变模型中玻璃安装位置,以分别模拟玻璃全关,半开和全开三个工况。

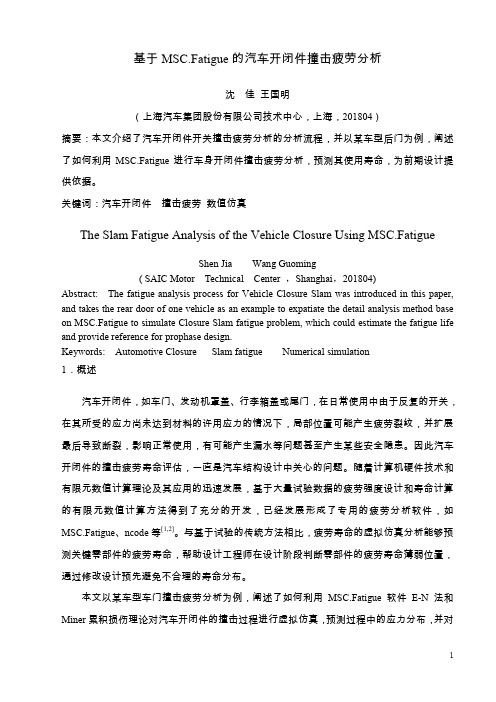

基于MSC.Fatigue的汽车开闭件撞击疲劳分析沈佳王国明(上海汽车集团股份有限公司技术中心,上海,201804)摘要:本文介绍了汽车开闭件开关撞击疲劳分析的分析流程,并以某车型后门为例,阐述了如何利用MSC.Fatigue进行车身开闭件撞击疲劳分析,预测其使用寿命,为前期设计提供依据。

关键词:汽车开闭件撞击疲劳数值仿真The Slam Fatigue Analysis of the Vehicle Closure Using MSC.FatigueShen Jia Wang Guoming( SAIC Motor Technical Center ,Shanghai,201804)Abstract: The fatigue analysis process for Vehicle Closure Slam was introduced in this paper, and takes the rear door of one vehicle as an example to expatiate the detail analysis method base on MSC.Fatigue to simulate Closure Slam fatigue problem, which could estimate the fatigue life and provide reference for prophase design.Keywords: Automotive Closure Slam fatigue Numerical simulation1.概述汽车开闭件,如车门、发动机罩盖、行李箱盖或尾门,在日常使用中由于反复的开关,在其所受的应力尚未达到材料的许用应力的情况下,局部位置可能产生疲劳裂纹,并扩展最后导致断裂,影响正常使用,有可能产生漏水等问题甚至产生某些安全隐患。

因此汽车开闭件的撞击疲劳寿命评估,一直是汽车结构设计中关心的问题。

运用MSC.Fatigue进行塔式起重机疲劳寿命预测

罗丹;王斯谷;潘树伟

【期刊名称】《起重运输机械》

【年(卷),期】2009(000)009

【摘要】基于Miner线性损伤理论和有限元分析,用名义应力法并结合一定可靠度和置信度,利用疲劳分析软件进行起重机的寿命计算.该算法结果精度高,且非常接近实际工况.为疲劳寿命估算提供了1种简单实用、可靠的方法,也对于确定维修周期、预防事故发生具有十分重要的意义.算例结果表明该方法是可行的.

【总页数】3页(P9-11)

【作者】罗丹;王斯谷;潘树伟

【作者单位】湖南省特种设备检测中心,湖南省长沙市韶山南路22号附1

号,410075;湖南省特种设备检测中心,湖南省长沙市韶山南路22号附1号,410075;湖南省特种设备检测中心,湖南省长沙市韶山南路22号附1号,410075

【正文语种】中文

【相关文献】

1.基于灰色系统的塔式起重机疲劳寿命预测方法研究 [J], 陶炎文;贺利乐;张宏伟;

王兴路

2.运用MSC.Software进行含缺陷承压设备疲劳寿命预测 [J], 张万平;贺寅彪

3.运用MSC.Software进行含缺陷承压设备疲劳寿命预测 [J], 张万平;贺寅彪

4.用局部应力应变法进行高周疲劳寿命预测的研究 [J], 钱桂安;王茂廷;王莲

5.使用构件和零件的实际疲劳特性进行车辆疲劳寿命预测 [J], 何华;毕光红

因版权原因,仅展示原文概要,查看原文内容请购买。

基于MSC.Fatigue的汽车驱动桥壳疲劳寿命预估高晶;宋健;张步良;冯喜成【期刊名称】《工程设计学报》【年(卷),期】2007(014)003【摘要】运用三维造型软件Pro/Engineer Wildfire2.0建立某型商用车驱动桥后桥壳的实体模型.依据有限元基本理论,进一步建立该桥壳的有限元模型,并在通用有限元分析系统 MSC.Nastran中进行有限元应力分析.基于应力分析结果,采用有效的疲劳寿命预估方法 ,利用专业耐久性疲劳寿命分析系统MSC.Fatigue对该桥壳进行全寿命分析,得到桥壳整体的疲劳寿命分布和危险点的寿命值.通过与台架疲劳试验的桥壳失效情况相对比,预估结果与试验结果一致.而后对在试验中发生破坏的桥壳进行疲劳断口的微观分析.最终在试验与仿真分析结果的基础上提出对该型桥壳生产的改进方案.【总页数】5页(P210-214)【作者】高晶;宋健;张步良;冯喜成【作者单位】清华大学,汽车安全与节能国家重点实验室,北京,100084;清华大学,汽车安全与节能国家重点实验室,北京,100084;东风车桥有限公司,产品研发中心,湖北,十堰,442051;东风车桥有限公司,产品研发中心,湖北,十堰,442051【正文语种】中文【中图分类】TH16【相关文献】1.基于Hypermesh的汽车驱动桥壳有限元分析与疲劳寿命预测 [J], 杨志卿;王良模;荣如松;王国林;宋怀兰2.基于MSC.fatigue的大型抓斗挖泥机臂架结构疲劳寿命分析 [J], 邵伟;徐沪萍3.基于MSC.Fatigue的激光增材制造柴油机曲轴疲劳寿命研究 [J], 韩翔翔4.基于MSC.Fatigue的门式起重机主梁疲劳寿命预算 [J], 曾祥志5.随机载荷作用下汽车驱动桥壳疲劳寿命预估 [J], 高晶;宋健;朱涛因版权原因,仅展示原文概要,查看原文内容请购买。

参考文献[1]于兰峰.塔式起重机结构刚性及动态优化研究[D].成都:西南交通大学,2006.[2]F.L.M.Delbressine,G.H.J.Florussen,L.A.Schijvenaars.Modelling thermomechanical behaviour of multi-axis ma-chine tools[J].Precision Engineering,2006(30):47-53.[3]J.G.Yang,Y.Q.Ren,Z.C.Du.An application of real-time error compensation on an NC twin-spindle lathe[J].Journal of Materials Processing Technology,2002(129):474-479.[4]任永强,杨建国,窦小龙,等.五轴数控机床综合误差建模分析[J].上海交通大学学报,2003,37(1):70-75.作者:吴昊地址:山东省济南市山大路9号山东特种设备检验研究院起重中心邮编:250013收稿日期:2009-11-1836t集装箱门式起重机吊具上架疲劳寿命估算梁景成王正勇郑州铁路局装卸机械厂郑州450052摘要:用有限元分析软件ANSYS对吊具上架结构进行静态应力分析,获得结构的危险点位置,通过利用起重机动力学求出载荷时间历程,结合由Matlab软件产生的随机起重量获得典型载荷循环块。

之后,基于载荷时间历程,危险应力分布和Miner损伤理论,利用FE-FATIGUE软件计算出吊具上架的疲劳损伤。

关键词:集装箱门式起重机;吊具上架;载荷循环块;疲劳寿命;估算中图分类号:TH213.5文献标识码:A文章编号:1001-0785(2010)09-0013-04Abstract:In this paper,through the static stress analysis on the upper frame of the lifting device with finite element analysis software ANSYS,the positions of the hazard points for the structure are obtained;the load time history is deter-mined based on the crane dynamics,and the typical load cycle block can be obtained in combination with the random hoist-ing capacity generated by software Matlab.After that,the fatigue damage for the upper frame of the lifting device is ob-tained with FE-FATIGUE software based on the load time history,severe stress distribution and Miner damage theory.Keywords:container gantry crane;upper frame of lifting device;load cycle block;fatigue life;estimation1引言吊具上架作为集装箱门式起重机(以下简称集装箱门机)吊具结构当中的重要连接件之一,由于起重量的时变特性,长期承受交变载荷,加之其为焊接结构,而据统计焊接结构在交变动载荷的作用下,80% 90%的失效形式为疲劳断裂,因而有必要选用合适的算法来估算其疲劳寿命。

旋转结构的疲劳评估软件MSC.Fatigue Wheels介绍

可以使用MSC.Fatigue Wheels对车轮或其它旋转体进行疲劳分析,这些结构的特点为承受的载荷是沿着旋转体的外围传播的。

通过载荷施加到车轮连续扇区上而完成仿真分析。

在MSC.Fatigue中所有载荷工况的定义使用"Loading"用户界面非常容易处理,并且使用每个载荷工况的应力结果。

可以绘出载荷施加到车轮连续扇区上,车轮上每一个节点的应力-历史。

通过使用载荷工况的应力结果,可以确定旋转变化的每一个节点的一个完整的应力时间历史和疲劳损伤。

可以在损伤最严重的表面角度为每一个节点绘出疲劳寿命和疲劳损伤云图等方式显示疲劳结果。

获益:

-预测旋转产品的寿命

-只进行少数的物理试验,避免增加风险。

-增加产品持续发展的信心。

-通过将此产品作为MSC校园Licensing系统的一部分,节省在仿真技术方面的投资。

应用:

-所有类型的车轮或带轮的交通工具。

-在循环载荷作用下的旋转机械。