第五章模具钢的选材及热处理工艺

- 格式:ppt

- 大小:349.00 KB

- 文档页数:25

模具钢的热处理1.引言模具钢是一种用于制造模具的重要材料,其性能直接关系到模具的使用寿命和生产效率。

而模具钢的热处理是提高其性能的重要工艺之一。

本文将介绍模具钢的热处理工艺,主要包括淬火、回火和预硬化等处理方法及其影响因素。

2.模具钢的热处理工艺2.1 淬火淬火是模具钢热处理中最重要的工艺环节之一。

淬火能够使模具钢迅速冷却到室温以下,使其获得高硬度和优良的耐磨性能。

淬火的条件主要包括加热温度、保温时间和冷却介质的选择。

加热温度决定了模具钢的组织和硬化深度,保温时间和冷却速度则决定了淬火效果的好坏。

2.2 回火淬火后的模具钢通常会出现大量的残余应力和脆性,为了消除这些问题,需要进行回火处理。

回火可以改善模具钢的韧性和延展性,使其具有更好的综合性能。

回火温度和时间的选择是影响回火效果的重要因素,一般来说,回火温度越高,韧性越好,但硬度会相应降低。

2.3 预硬化预硬化是一种特殊的热处理方法,主要是为了提高模具钢的切削加工性能。

预硬化的目的是使模具钢在切削前达到一定的硬度,以提高切削效率和降低切削成本。

预硬化的温度通常较低,但时间较长,以保证钢材的组织细致均匀。

3.模具钢的热处理影响因素3.1 材料成分模具钢的化学成分直接影响其热处理效果。

高碳含量的模具钢通常具有较高的硬度和耐磨性,但韧性较差。

合理调整模具钢的成分可以使其具备理想的硬度和韧性。

3.2 加热温度加热温度是影响模具钢热处理效果的重要因素之一。

过高的加热温度会导致组织异常粗大,从而影响硬度和韧性的平衡,而过低的加热温度又会导致淬火效果不佳。

3.3 冷却速度淬火的冷却速度直接影响了模具钢的硬度和耐磨性。

冷却速度过慢时,钢材的组织细密度低,硬度不够;而冷却速度过快则容易产生裂纹和变形。

3.4 回火温度和时间回火温度和时间的选择是影响模具钢回火效果的关键因素。

过高的回火温度和时间会导致模具钢变软,而过低则无法消除淬火时的残余应力和脆性。

4.结论模具钢的热处理对其性能有着重要的影响。

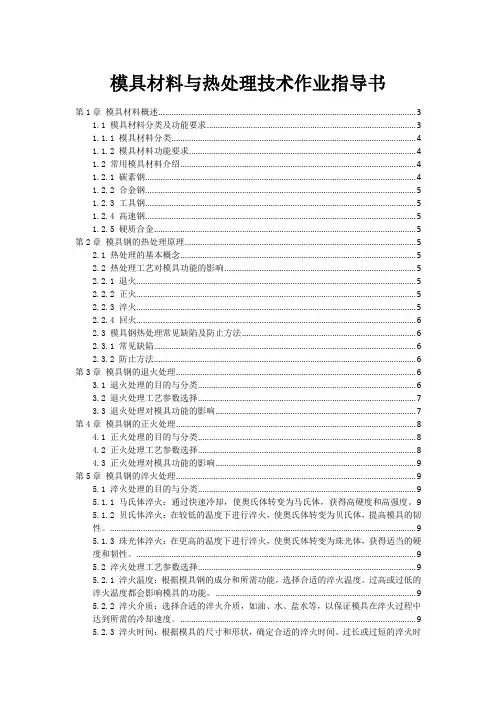

模具材料与热处理技术作业指导书第1章模具材料概述 (3)1.1 模具材料分类及功能要求 (3)1.1.1 模具材料分类 (4)1.1.2 模具材料功能要求 (4)1.2 常用模具材料介绍 (4)1.2.1 碳素钢 (4)1.2.2 合金钢 (5)1.2.3 工具钢 (5)1.2.4 高速钢 (5)1.2.5 硬质合金 (5)第2章模具钢的热处理原理 (5)2.1 热处理的基本概念 (5)2.2 热处理工艺对模具功能的影响 (5)2.2.1 退火 (5)2.2.2 正火 (5)2.2.3 淬火 (5)2.2.4 回火 (6)2.3 模具钢热处理常见缺陷及防止方法 (6)2.3.1 常见缺陷 (6)2.3.2 防止方法 (6)第3章模具钢的退火处理 (6)3.1 退火处理的目的与分类 (6)3.2 退火处理工艺参数选择 (7)3.3 退火处理对模具功能的影响 (7)第4章模具钢的正火处理 (8)4.1 正火处理的目的与分类 (8)4.2 正火处理工艺参数选择 (8)4.3 正火处理对模具功能的影响 (9)第5章模具钢的淬火处理 (9)5.1 淬火处理的目的与分类 (9)5.1.1 马氏体淬火:通过快速冷却,使奥氏体转变为马氏体,获得高硬度和高强度。

95.1.2 贝氏体淬火:在较低的温度下进行淬火,使奥氏体转变为贝氏体,提高模具的韧性。

(9)5.1.3 珠光体淬火:在更高的温度下进行淬火,使奥氏体转变为珠光体,获得适当的硬度和韧性。

(9)5.2 淬火处理工艺参数选择 (9)5.2.1 淬火温度:根据模具钢的成分和所需功能,选择合适的淬火温度。

过高或过低的淬火温度都会影响模具的功能。

(9)5.2.2 淬火介质:选择合适的淬火介质,如油、水、盐水等,以保证模具在淬火过程中达到所需的冷却速度。

(9)5.2.3 淬火时间:根据模具的尺寸和形状,确定合适的淬火时间。

过长或过短的淬火时间都会影响模具的功能。

第二节模具表面处理工艺概述模具是现代工业之母。

随着社会经济的发展,特别是汽车、家电工业、航空航天、食品医疗等产业的迅猛发展,对模具工业提出了更高的要求。

如何提高模具的质量、使用寿命和降低生产成本,成为各模具厂及注塑厂当前迫切需要解决的问题。

模具在工作中除了要求基体具有足够高的强度和韧性的合理配合外,其表面性能对模具的工作性能和使用寿命至关重要。

这些表面性能指:耐磨损性能、耐腐蚀性能、摩擦系数、疲劳性能等。

这些性能的改善,单纯依赖基体材料的改进和提高是非常有限的,也是不经济的,而通过表面处理技术,往往可以收到事半功倍的效果;模具的表面处理技术,是通过表面涂覆、表面改性或复合处理技术,改变模具表面的形态、化学成分、组织结构和应力状态,以获得所需表面性能的系统工程。

从表面处理的方式上,又可分为:化学方法、物理方法、物理化学方法和机械方法。

在模具制造中应用较多的主要是渗氮、渗碳和硬化膜沉积。

◆提高模具的表面的硬度、耐磨性、摩擦性、脱模性、隔热性、耐腐蚀性;◆提高表面的高温抗氧化性;◆提高型腔表面抗擦伤能力、脱模能力、抗咬合等特殊性能;减少冷却液的使用;◆提高模具质量,数倍、几十倍地提高模具使用寿命。

减少停机时间;◆大幅度降低生产成本与采购成本,提高生产效率和充分发挥模具材料的潜能。

◆减少润滑剂的使用;◆涂层磨损后,还退掉涂层后,再抛光模具表面,可重新涂层。

在模具上使用的表面技术方法多达几十种,从表面处理的方式上,主要可以归纳为物理表面处理法、化学表面处理法和表面覆层处理法。

模具表面强化处理工艺主要有气体氮化法、离子氮化法、点火花表面强化法、渗硼、TD法、CVD化学气相淀积、PVD物理气相沉积、PACVD离子加强化学气相沉积、CVA铝化化学气相沉积、激光表面强化法、离子注入法、等离子喷涂法等等。

下面综述模具表面处理中常用的表面处理技术:一、物理表面处理法:表面淬火是表面热处理中最常用方法,是强化材料表面的重要手段,分高频加热表面淬火、火焰加热表面淬火、激光表面淬火。

模具钢生产工艺流程模具钢是一种专门用于制造模具的特种钢材。

它具有高硬度、高耐磨性、高尺寸稳定性等特点,适合制作高精度、高负荷的模具零件。

下面是模具钢的生产工艺流程。

模具钢的生产工艺主要包括原材料选材、熔炼、铸锭、加热处理、精整和最后的热处理等环节。

首先,原材料选材非常重要。

模具钢的主要原料是铁、钢和一些合金元素。

工艺要求对原材料进行精细分析和严格筛选,保证原料的质量。

接着,将选好的原材料放入熔炼炉中进行熔炼。

熔炼过程需要经历预热、熔池控制、混炼等过程,以保证熔池中的元素均匀分布。

在熔炼中,还可以根据不同的模具钢质量要求,加入适量的合金元素进行调整和改良。

随后,将熔炼好的钢液倒入铸造模具中,进行冷却凝固。

铸锭冷却后,进行切割、修整等处理,得到铸锭。

下一步就是加热处理。

加热处理的目的是调整模具钢的组织和性能。

一般包括回火、正火和淬火等步骤。

回火是通过加热和保持一段时间的操作,使模具钢的硬度适中,提高韧性。

正火是将加热的模具钢放入油池中急速冷却,使模具钢具备高硬度和耐磨性。

淬火则是在加热到一定温度后,迅速浸入冷却介质中进行快速冷却,以获得更高的硬度。

经过加热处理后,模具钢需要进行精整。

精整包括锻造、热处理和修整等步骤。

锻造是将模具钢加热到一定温度下施加压力进行塑性成形,以改善其组织和性能。

热处理则是对模具钢进行热处理,以消除内部残余应力和提高钢单耐蚀性能。

最后,对模具钢进行最后的热处理。

热处理的目的是进一步改善模具钢的组织和性能,以提高其耐磨性和寿命。

根据具体的要求,可以进行多次的热处理,以获得更好的效果。

综上所述,模具钢的生产工艺流程包括选择原材料、熔炼、铸锭、加热处理、精整以及最后的热处理。

每个环节都非常重要,只有每个环节都严格控制,才能制造出高质量的模具钢。

模具钢生产工艺

模具钢生产工艺指的是对模具钢的加工和制造过程的总称。

模具钢是用于制造模具的特种钢材,主要用于注塑、冲压、压铸等塑性加工行业中。

模具钢的生产工艺可以分为以下几个步骤:

1. 原料选材:模具钢的生产工艺首先需要选择合适的原材料。

一般情况下,模具钢要求具有高的硬度、耐磨性和耐腐蚀性能。

常用的模具钢材料包括碳钢、合金钢和不锈钢等。

2. 材料熔炼:选材完成后,需要将原料进行熔炼。

熔炼过程中要严格控制炉温和炉内气氛,以确保材料的化学成分和纯净度。

3. 钢水浇铸:熔炼完成后,将熔融的钢水倒入模具中进行浇铸。

浇注过程中需要保持一定的浇注速度和温度,以避免产生气孔和缺陷。

4. 钢坯热处理:浇铸完成后,将钢坯进行热处理,主要包括退火和淬火两个步骤。

退火可以提高钢材的塑性和韧性,而淬火可以提高钢材的硬度和耐磨性。

5. 钢坯加工:经过热处理后的钢坯,需要经过粗加工和精加工两个步骤。

粗加工包括切割、钻孔和铣削等工序,主要是为了修整钢坯的边缘和外形。

精加工则是在粗加工的基础上进行细致的加工,以达到模具的设计要求。

6. 表面处理:钢坯加工完成后,需要进行表面处理,以提高模具的耐磨性和耐腐蚀性。

常用的表面处理方法包括镀铬、氮化和电镀等。

7. 加工配件:模具钢生产工艺的最后一步是对模具进行装配和配件的安装。

这包括模块的组装、配件的安装和标准件的选择等。

以上就是模具钢生产工艺的主要步骤。

通过合理的生产工艺和严格的质量控制,可以制造出具有优良性能的模具钢,进一步满足塑性加工行业的需求。

模具材料及热处理工艺压模具材料的选用及热处理要求一. 冲裁模具材料的选用及热处理要求选用冲裁模具材料应考虑工件生产的批量,若批量不大就没有必要选择高寿命的模具材料;还应考虑被冲工件的材质,不同材质适用的模具材料亦有所不同。

对于冲裁模具,耐磨性是决定模具寿命的重要因素,钢材的耐磨性取决于碳化物等硬质点相的状况和基体的硬度,两者的硬度越高,碳化物的数量越多,则耐磨性越好。

常用冲压模具钢材耐磨性的劣优依次为碳素工具钢—合金工具钢—基体钢—高碳高铬钢—高速钢—钢结硬质合金—硬质合金。

此外还必须考虑工件的厚度、形状、尺寸大小、精度要求等因素对模具材料选择的影响。

1.传统模具用钢长期以来,国内薄板冲裁模用钢为T10A、CrWMn、9Mn2V、Cr12和Cr12MoV等。

其中T10A为碳素工具钢,有一定强度和韧性。

但耐磨性不高,淬火容易变形及开裂,淬透性差,只适用于工件形状简单、尺寸小、数量少的冲裁模具。

T10A碳素工具钢的热处理工艺为:760~810 ℃水或油淬,160~180 ℃回火,硬度59~62HRC。

CrWMn、9Mn2V是高碳低合金钢种,淬火操作简便,淬透性优于碳素工具钢,变形易控制。

但耐磨性和韧性仍较低,应用于中等批量、工件形状较复杂的冲裁模具。

CrWMn钢的热处理工艺为:淬火温度820~840 ℃油冷,回火温度200 ℃,硬度60~62HRC。

9Mn2V钢的热处理工艺为:淬火温度780~820 ℃油冷,回火温度150~200 ℃,空冷,硬度60~62HRC。

注意回火温度在200~300 ℃范围有回火脆性和显著体积膨胀,应予避开。

Cr12和Cr12MoV为高碳高铬钢,耐磨性较高,淬火时变形很小,淬透性好,可用于大批量生产的模具,如硅钢片冲裁模。

但该类钢种存在碳化物不均匀性,易产生碳化物偏析,冲裁时容易出现崩刃或断裂。

其中,Cr12含碳量较高,碳化物分布不均比Cr12MoV严重,脆性更大一些。

Cr12型钢的热处理工艺选择取决于模具的使用要求,当模具要求比较小的变形和一定韧性时,可采用低温淬火、回火(Cr12为950~980 ℃淬火,150~200 ℃回火;Cr12MoV为1020~1050 ℃淬火,180~200 ℃回火)。

D5模具钢是一种优质的高碳工具钢,其热处理工艺主要包括以下几个步骤:

1. 预处理

在热处理之前,需要对D5模具钢进行预处理,包括去除模具钢表面的油污和氧化皮,以及进行切割和修整等工艺。

2. 加热

将D5模具钢放入炉中进行加热,加热温度根据模具钢的材质和要求来确定。

常用的加热方式有电阻加热、气体加热和电磁感应加热等。

3. 保温

当D5模具钢达到所需的加热温度后,需要保持一定的时间,使模具钢内部的温度均匀分布,以保证后续的冷却效果。

4. 冷却

冷却是D5模具钢热处理的关键步骤,冷却方式有很多种,常用的有水淬、油淬和气体淬等。

冷却速度的选择要根据模具钢的材质和要求来确定,一般来说,冷却速度越快,模具钢的硬度和强度就越高。

5. 回火

冷却后的D5模具钢通常会出现过硬的情况,需要进行回火处理,以减轻内部应力和提高韧性。

回火温度和时间的选择要根据模具钢的材质和要求来确定。

6. 表面处理

模具钢热处理完成后,还需要进行表面处理,包括去除表面的氧化皮和残留的冷却介质,以及进行抛光和喷涂等工艺。

以上就是D5模具钢的热处理工艺流程,每个步骤都需要根据模具钢的材质和要求来确定相应的参数,以保证最终得到符合要求的模具钢。