OGS制程异常处理方式资料

- 格式:ppt

- 大小:3.71 MB

- 文档页数:44

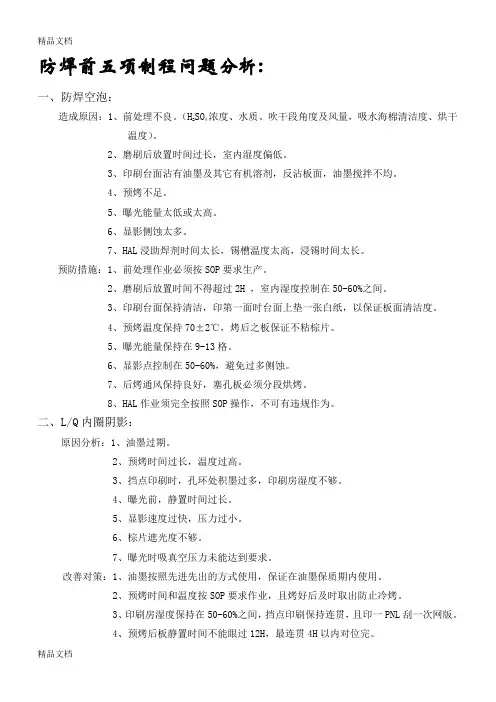

防焊前五项制程问题分析: 一、防焊空泡:造成原因:1、前处理不良。

(H2SO4浓度、水质、吹干段角度及风量,吸水海棉清洁度、烘干温度)。

2、磨刷后放置时间过长,室内湿度偏低。

3、印刷台面沾有油墨及其它有机溶剂,反沾板面,油墨搅拌不均。

4、预烤不足。

5、曝光能量太低或太高。

6、显影侧蚀太多。

7、HAL浸助焊剂时间太长,锡槽温度太高,浸锡时间太长。

预防措施:1、前处理作业必须按SOP要求生产。

2、磨刷后放置时间不得超过2H ,室内湿度控制在50-60%之间。

3、印刷台面保持清洁,印第一面时台面上垫一张白纸,以保证板面清洁度。

4、预烤温度保持70±2℃,烤后之板保证不粘棕片。

5、曝光能量保持在9-13格。

6、显影点控制在50-60%,避免过多侧蚀。

7、后烤通风保持良好,塞孔板必须分段烘烤。

8、HAL作业须完全按照SOP操作,不可有违规作为。

二、L/Q内圈阴影:原因分析:1、油墨过期。

2、预烤时间过长,温度过高。

3、挡点印刷时,孔环处积墨过多,印刷房湿度不够。

4、曝光前,静置时间过长。

5、显影速度过快,压力过小。

6、棕片遮光度不够。

7、曝光时吸真空压力未能达到要求。

改善对策:1、油墨按照先进先出的方式使用,保证在油墨保质期内使用。

2、预烤时间和温度按SOP要求作业,且烤好后及时取出防止冷烤。

3、印刷房湿度保持在50-60%之间,挡点印刷保持连贯,且印一PNL刮一次网版。

4、预烤后板静置时间不能眼过12H,最连贯4H以内对位完。

5、显影点保持在50-60%之间。

6、选用遮光度及质量较好之棕片生产。

7、吸真空不得低于600㎜Hg,且须保持导气良好。

三、卡锡珠:原因分析:1、印刷塞孔不满(量产板)。

2、退洗板导通孔内油墨未剥除干净。

3、油墨本身质量问题。

4、HAL贴胶未贴好,某些孔呈半覆盖状态。

5、HAL浸助焊剂及浸锡时间过短。

改善对策:1、从印刷各条件去改善塞孔程度。

(刮刀压力、角度、确度、速度、网目T数量)2、选用适合的退洗液,尽可能洗净导通孔内油墨,保证塞孔效果。

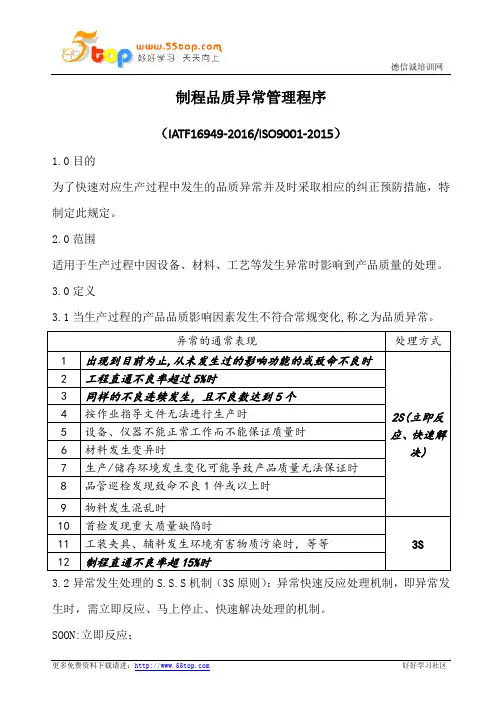

制程品质异常管理程序(IATF16949-2016/ISO9001-2015)1.0目的为了快速对应生产过程中发生的品质异常并及时采取相应的纠正预防措施,特制定此规定。

2.0范围适用于生产过程中因设备、材料、工艺等发生异常时影响到产品质量的处理。

3.0定义3.1当生产过程的产品品质影响因素发生不符合常规变化,称之为品质异常。

异常的通常表现处理方式1 出现到目前为止,从未发生过的影响功能的或致命不良时 2S(立即反应、快速解决)2 工程直通不良率超过5%时3 同样的不良连续发生,且不良数达到5个4 按作业指导文件无法进行生产时5 设备、仪器不能正常工作而不能保证质量时6 材料发生变异时7 生产/储存环境发生变化可能导致产品质量无法保证时 8 品管巡检发现致命不良1件或以上时 9物料发生混乱时10 首检发现重大质量缺陷时3S11 工装夹具、辅料发生环境有害物质污染时,等等 12 制程直通不良率超15%时3.2异常发生处理的S.S.S 机制(3S 原则):异常快速反应处理机制,即异常发生时,需立即反应、马上停止、快速解决处理的机制。

SOON:立即反应;STOP:马上停止;SOLVE:快速解决。

4.0职责4.1制造部负责异常问题的数据收集、汇总、报告、传达;4.2品管部负责对制程异常的监控,异常对策措施的实施跟进及验证;4.3出现严重品质不良时,制造部和品管部课长或以上领导有权立即停止生产;4.4品管部负责原材料(包括内制品)异常统筹处理以及主持召开会议;4.5工程部负责除原材料问题以外生产异常的统筹处理以及主持召开会议。

5.0作业程序6.7.责任部门主导对异常点进行原因分析,制定相应的改善对策方案,并进行水平展开,确保类似机种、类似问题能得到有效预防;6.8.《异常处理对策报告书》由责任部门负责整理、编制,并与对策会议结束后2小时内发行到所有的关联部门;责任部门6.9.各关联部门按异常对策报告的要求执行改善工作;6.10.如涉及到材料、工艺、业务流程等方面的变更,则需按《4M 变更管理规定》、《工程管理程序》、《文件管理程序》等文件的要求进行;6.11.如经分析,在线、在库或已发货的产品也存在同样的异常点(或有质量隐患),由品管部负责进行调查、处理。

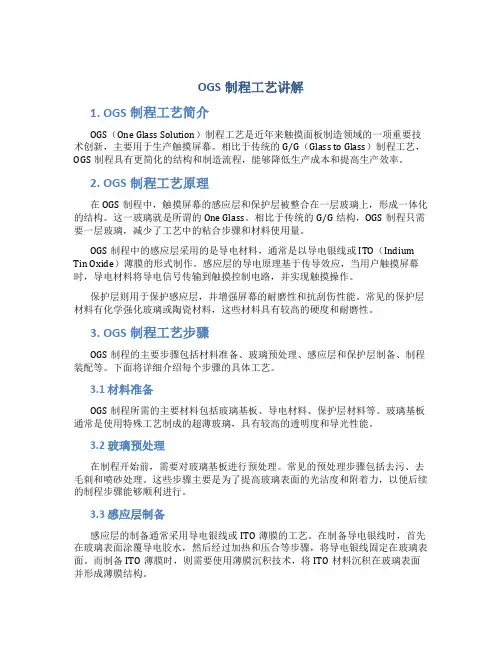

OGS制程工艺讲解1. OGS制程工艺简介OGS(One Glass Solution)制程工艺是近年来触摸面板制造领域的一项重要技术创新,主要用于生产触摸屏幕。

相比于传统的G/G(Glass to Glass)制程工艺,OGS制程具有更简化的结构和制造流程,能够降低生产成本和提高生产效率。

2. OGS制程工艺原理在OGS制程中,触摸屏幕的感应层和保护层被整合在一层玻璃上,形成一体化的结构。

这一玻璃就是所谓的One Glass。

相比于传统的G/G结构,OGS制程只需要一层玻璃,减少了工艺中的粘合步骤和材料使用量。

OGS制程中的感应层采用的是导电材料,通常是以导电银线或ITO(Indium Tin Oxide)薄膜的形式制作。

感应层的导电原理基于传导效应,当用户触摸屏幕时,导电材料将导电信号传输到触摸控制电路,并实现触摸操作。

保护层则用于保护感应层,并增强屏幕的耐磨性和抗刮伤性能。

常见的保护层材料有化学强化玻璃或陶瓷材料,这些材料具有较高的硬度和耐磨性。

3. OGS制程工艺步骤OGS制程的主要步骤包括材料准备、玻璃预处理、感应层和保护层制备、制程装配等。

下面将详细介绍每个步骤的具体工艺。

3.1 材料准备OGS制程所需的主要材料包括玻璃基板、导电材料、保护层材料等。

玻璃基板通常是使用特殊工艺制成的超薄玻璃,具有较高的透明度和导光性能。

3.2 玻璃预处理在制程开始前,需要对玻璃基板进行预处理。

常见的预处理步骤包括去污、去毛刺和喷砂处理。

这些步骤主要是为了提高玻璃表面的光洁度和附着力,以便后续的制程步骤能够顺利进行。

3.3 感应层制备感应层的制备通常采用导电银线或ITO薄膜的工艺。

在制备导电银线时,首先在玻璃表面涂覆导电胶水,然后经过加热和压合等步骤,将导电银线固定在玻璃表面。

而制备ITO薄膜时,则需要使用薄膜沉积技术,将ITO材料沉积在玻璃表面并形成薄膜结构。

3.4 保护层制备保护层的制备主要是为了增加触摸屏幕的耐磨性和抗刮伤性能。

制程异常处理程序

1、备料异常:

制程质检人员人员经与生产计划或相关文件数据检验,发现料况异常时,立即通知相关人员,且知会车间主任以上管理人员确认后,换上正确材料。

2、首件异常:

制程质检人员人员发现首件异常时,立即通知会车间以上人员,并开出品质异常单,确认后请责任人员分析异常原因,提出改善对策,制程质检人员将结果记录于首件检验记录单上,制程质检人员复核合格后方可生产。

3、生产过程中异常:

制程质检人员人员巡检时从人、机、料、法、环对各段进行确认,异常时立即反映给相关人员,由责任人提出原因分析与对策。

4、制程质检人员的巡检过程中发现不符合等现象,如因生产制程引起的不符合由生产部给出长期改善措施,如因来料不良则由进货质检人员进行对策及给出长期改善措施。

5、出现质量异常时,制程质检人员人员应及时向上反映,由车间主任通知技术部门,技术立即对质量异常进行分析;若为重大异常由生产经理组织技术部门、车间主任召开分析会,制程质检人员旁听。

6、异常追踪

所有异常之改善对策,制程质检人员需复核之,若复核结果未改善或改善不彻底,需重新提出由责任单位完全改善为止;若预防措施中有对相关部品尺寸作修改或参数变更等类似问题,经生产部试作可以后,技术部应在36小时内发出标准化文件。

制程异常处理办法中异常处理流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!制程异常处理办法:理解与执行异常处理流程在制造业或生产环境中,制程异常是无法避免的。

简述制程中发现异常的处理方法及流程When an exception is found in the process, it is essential to have a structured method for handling it. The first step is to communicate the issue to the relevant stakeholders. This includes notifying the team members who are directly involved in the affected process, as well as any other parties who may be impacted. By promptly informing the appropriate individuals, a collaborative approach to addressing the exception can be established.及时通知相关利益相关者,这包括向直接参与受影响流程的团队成员以及其他可能会受到影响的相关方通报情况。

通过迅速通知相关人员,可以建立团队合作的方式来处理异常情况。

Once the issue has been communicated, the next step is to analyze the root cause of the exception. This requires a thorough examination of the process to identify where and why the deviation occurred. By understanding the underlying reasons for the exception, corrective actions can be effectively implemented to prevent similar issues in the future. 一旦问题得以通报,下一步是分析异常情况的根本原因。

制程异常处理流程

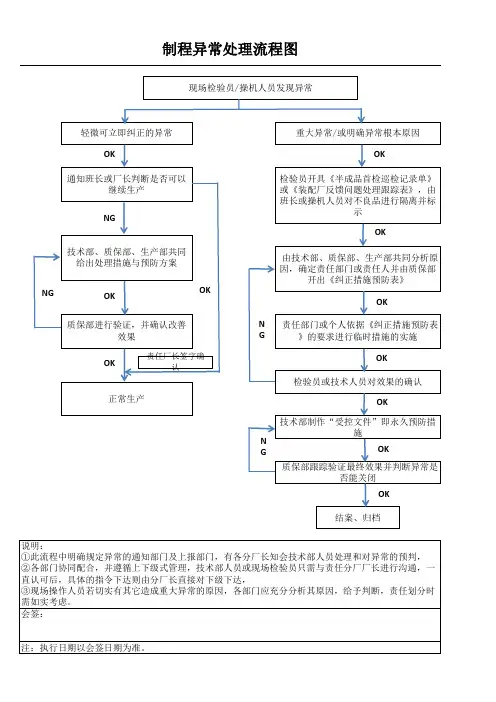

提报→确认→分析→纠正→纠正/预防措施→回复→记录传达→实施→跟踪确认提报1.制程检测发现有致命缺陷时.2.制程检测不良率经统计超出制程不良率管制目标.3.点检设备或仪器异常影响产品品质.确认1.QE接到通知单进行现场确认.2.必要时可通知责任单位负责

人共同进行确认,如需停线需反馈管理者代表或主管副总批准.3.确认不良涉及的在线数、在库数、及交付客户处数量.4.对涉及在线品、在库品予以隔离,交付客户处产品及时通知客户隔离.分析1.产生不良的原因-〔人、机、料、法、环〕4M1E,24H内完成.2.责任单位分析必要时召集相关部门参与共同研讨.纠正1.客户处涉及产品的处置.2.公司涉及产品的处置-〔在库品,半成品,在线成品〕.纠正措施预防措施1.针对产生的原因之对策.2.针对流出的原因之对策-〔24H 内完成〕.3.类似产品之对策.4.类似问题之对策-〔水平展开〕.回覆1.成文回覆提报部门.2.证明资料的随附.3.特殊项目需试验确认时

可与责任单位协商回复时间.记录传达1.相关内容归档.2.相关内容进入公司内部网.3.登录《产品履历表》.4.登录《制程异常处理跟踪记录表》.实施1.针对产生不良之对策实施.2.针对流出不良之对策实施.3.预防措施的实施.跟踪确认1.专案QE负责跟踪各对策实施效果.2.达到预定目标结案登录于回覆文中.3.反馈责任单位予以标准化.

1。

制程品质异常处理程序(IATF16949/ISO9001-2015)1.目的:规范公司制程产品品质异常的反馈和处理,及时的排除异常事项,更有效的预防异常再次发生,同时提升整体工作的品质和效率。

2.适用范围:适用于公司内所有制程产品的品质异常之回馈与处理。

会签部门:生产部、工程部、原料仓库、PMC、研发部、采购部、业务部。

3、定义:品质异常:是指产品在生产制程中出现不符合公司所指定的标准;重大品质异常:1、单一事项不良造成停止生产或停止出货;2、异常现象足以造成产品之致命伤害或影响产品寿命;4.职责和权限:4.1品质部:4.1.1负责制程各段的异常提报与确认、跟进改善措施与导入;4.1.2召开重大品质会议寻求相关部门作出处理;4.1.3制止品质事件的蔓延与水平展开;4.1.4对实施的对策做复核,发出最终的改善结果;4.2生产部:负责品质异常提出及初步的原因排除,执行技术部门给出的对策;4.3工程部:对制程的异常进行原因分析,给出有效的改善措施;4.4研发部:因设计不符合对制程产生的品质异常做出调整,并给出有效的改善对策;当出现重大品质事件协助查找不良原因;4.5PMC:根据品质异常处理状况对订单评估与调整;4.6采购部:掌握品质异常之材料影响程度,跟进进料品质状况和协助制程中出现异常处理;4.7业务部:因品质造成影响出货暂停出货或让步出货,以及修改出货计划;4.8仓库:根据因品质不良产品做出区分和标示;5、参考数据<成品检验规范><SOP作业指导书>6.作业程序:6.1制程品质异常确定6.1.1当在生产过程中,生产各段发现或经工程PE分析确认同一材料和工站出现不良数出现5PCS,一批总不良率超出3%时由品质IPQC提报异常单进行处理;6.1.2当生产各工段出现不良率达到100%或在接线、测试段直接烧机事件,跟线品质IPQC并立即要求生产源头停止下拉和不良标示以及发出停线报告,签核到品质中心主管后并以OA通知到相应部门,同时做生产的调整;6.1.3出货检验中出现不良率超出BJH-QU-ETS-007、BJH-QU-ETS-160标准值,由OQC提报异常由部门主管签核后转至生产包装负责人确认并通知工程PE到现场进行分析,按6.2执行;如急需出货并上升到中心主管审核通过或业务员与客户确认OK方可做让步接收出货;品质做单据保存以其客户使用状况的跟进;6.2正常制程品质异常处理6.2.1当产线出现异常达到6.1.1规定值时由跟线IPQC现场确认现场可改善或者由部门主管以上级确认可生产,将有效改善对策以及确认信息给到跟线的拉长执行,跟据生产对策实施IPQC再次确认改善效果,OK后按正常生产流程作业,NG时再返回对策实施;6.2.2当产线出现异常达到6.1.1规定值时由跟线IPQC现场确认现场不能改善时,及时开始品质异常处理单并填写发生异常工序、生产数量、不良现象、标准值、不良值、不良率等状况,由制程品质组长和主管签核后附带不良品转至跟线PE工程师并要求跟线人员以其IPQC到现场做进一步分析;6.2.3工程PE工程师接到品质开出的异常处理单并到异常发生工段做进一步分析确认,同时在30分钟内给出可执行的临时对策给到生产执行和现场指导,生产可恢复正常生产,若临时对策因设计、材料所至需生产挑选、加工使用由生产进行统计无效工时由责任归属承担,需要做实验验证分析结果跟进实验时间给出临时对策但总体时间不能超出8小时以外;6.2.4PE工程师在完成异常分析将分析状况填写至品质异常处理单上,同时给出临时对策、责任归属部门返回跟线IPQC转至到制程品质QE确认原因分析及责任归属,当责任归属对工程所分析的结果有异议时,品质QE主导对异常分析结果异议部门到现场进行确认,品质QE做最终判定。