换热器的传热计算

- 格式:doc

- 大小:213.00 KB

- 文档页数:15

套管换热器换热量计算公式换热器是工业生产中常见的一种设备,用于在流体之间传递热量。

而套管换热器是其中一种常用的换热器类型,其原理是通过套管内外流体的热交换来实现热量的传递。

在实际工程中,需要对套管换热器的换热量进行计算,以便合理设计和运行设备。

本文将介绍套管换热器换热量的计算公式及其应用。

套管换热器的换热量计算公式可以通过以下步骤得到:1. 首先,需要确定套管换热器的热传导系数。

热传导系数是指单位时间内,单位面积上的热量传导量,通常用λ表示。

套管换热器的热传导系数取决于材料的热导率和换热器的结构形式。

2. 然后,需要确定套管换热器的传热面积。

传热面积是指流体之间进行热交换的表面积,通常用A表示。

套管换热器的传热面积取决于换热器的结构形式和尺寸。

3. 最后,根据传热面积和热传导系数,可以得到套管换热器的换热量计算公式:Q = U × A ×ΔT。

其中,Q表示换热量,U表示传热系数,ΔT表示流体的温度差。

传热系数U是套管换热器的一个重要参数,它反映了流体在换热过程中的传热能力。

传热系数的计算通常需要考虑流体的性质、流态形式、流速等因素。

在实际工程中,套管换热器的换热量计算公式可以根据具体的工艺条件和设备参数进行调整和优化。

例如,对于高温高压条件下的换热器,需要考虑流体的物性参数随温度和压力的变化,进而修正传热系数和温度差的影响。

此外,套管换热器的换热量计算还需要考虑换热器内外流体的流动情况。

例如,对于流体在套管内外的流动方式、流速、流态形式等因素,都会对换热器的换热量产生影响,需要进行合理的考虑和分析。

在工程实践中,套管换热器的换热量计算公式可以通过软件模拟和实验验证来进行验证和优化。

通过模拟分析和实验数据的比对,可以进一步提高换热器的设计和运行效率,实现更好的换热效果。

总之,套管换热器的换热量计算公式是工程设计和运行中的重要工具,通过合理的计算和分析,可以实现换热器的优化设计和高效运行,为工业生产提供可靠的热量传递设备。

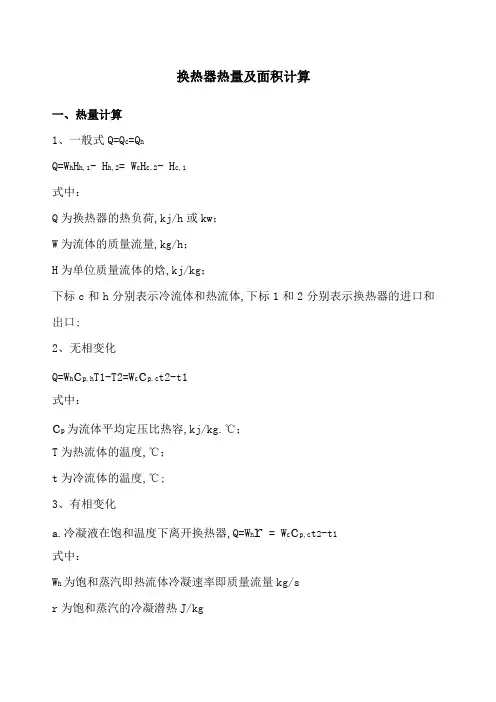

换热器热量及面积计算一、热量计算1、一般式Q=Q c=Q hQ=W h H h,1- H h,2= W c H c,2- H c,1式中:Q为换热器的热负荷,kj/h或kw;W为流体的质量流量,kg/h;H为单位质量流体的焓,kj/kg;下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口;2、无相变化Q=W h c p,h T1-T2=W c c p,c t2-t1式中:c p为流体平均定压比热容,kj/kg.℃;T为热流体的温度,℃;t为冷流体的温度,℃;3、有相变化a.冷凝液在饱和温度下离开换热器,Q=W h r = W c c p,c t2-t1式中:W h为饱和蒸汽即热流体冷凝速率即质量流量kg/sr为饱和蒸汽的冷凝潜热J/kgb.冷凝液的温度低于饱和温度,则热流体释放热量为潜热加显热Q=W h r+c p,h T s-T w = W c c p,c t2-t1式中:c p,h为冷凝液的比热容J/kg/℃;T s为饱和液体的温度℃二、面积计算1、总传热系数K管壳式换热器中的K值如下表:注:1 w = 1 J/s = kj/h = kcal/h1 kcal = kj2、温差1逆流热流体温度T:T1→T2冷流体温度t:t2←t1温差△t:△t1→△t2△t m=△t2-△t1/㏑△t2/△t12并流热流体温度T:T1→T2冷流体温度t:t1→t2温差△t:△t2→△t1△t m=△t2-△t1/㏑△t2/△t1对数平均温差,两种流体在热交换器中传热过程温差的积分的平均值; 恒温传热时△t=T-t,例如:饱和蒸汽和沸腾液体间的传热;对数平均温差因为在冷凝器板换一系列的换热器中温度是变化的为了我们更好的选型计算所以出来一个相对准确的数值,当△T1/△T2>时用公式:△Tm=△T1-△T2/㏑△T1/△T2.如果△T1/△T2≤时,△Tm=△T1+△T2/2二种流体在热交换器中传热过程温差的积分的平均值;逆流时△T1=T1-t2 △T2=T2-t1顺流时△T1=T1-t1 △T2=T2-t2其中:T1 ——热流进口温度℃ T2——热流出口温度t1——冷流进口温度 t2——冷流出口温度ln——自然对数3、面积计算S=Q/K. △t m三、管壳式换热器面积计算S=其中,S为传热面积m2、n为管束的管数、d为管径,m;L为管长,m;注:冷凝段为潜热,根据汽化热计算;冷却段为显热,根据比热容计算;。

换热器热量及面积计算

一、热量计算

1、一般式

Q=W h(H h,1- H h,2)= W c(H c,2- H c,1)

式中:

Q 为换热器的热负荷,kj/h 或kw;

W 为流体的质量流量,kg/h;

H 为单位质量流体的焓,kj/kg;

下标c 和h 分别表示冷流体和热流体,下标1 和2 分别表示换热器的进口和出口。

2、无相变化

Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)

式中:

c p 为流体平均定压比热容,kj/(kg.℃);

T 为热流体的温度,℃;

T 为冷流体的温度,℃。

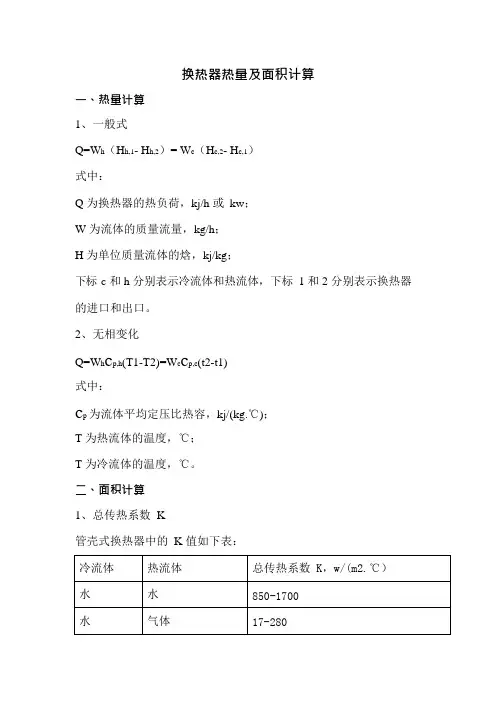

二、面积计算

1、总传热系数K

管壳式换热器中的K 值如下表:

注:

1w=1J/s=3.6kj/h=0.86kcal/h

1kcal=4.18kj

2、温差

(1)逆流

热流体温度T:T1→T2

冷流体温度 t:t2←t1

温差△t:△t1→△t2

△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流

热流体温度T:T1→T2

冷流体温度 t:t1→t2

温差△t:△t2→△t1

△t m=(△t2-△t1)/㏑(△t2/△t1)

3、面积计算

S=Q/(K. △t m)

三、管壳式换热器面积计算

S=3.14ndL

其中,S 为传热面积m2、n 为管束的管数、d 为管径,m;L 为管长,m。

四、注意事项

冷凝段:潜热(根据汽化热计算)

冷却段:显热(根据比热容计算)。

换热器是工业过程中常用的设备,用于在两种流体之间传递热量。

换热器的热计算方法通常涉及到确定热量传递速率、传热表面积和温度变化等参数。

以下是换热器的一般热计算方法:

传热速率计算:

热传导:对于热传导,可以使用导热方程来计算热传导的速率,通常表示为q = k * A * ΔT / L,其中q是传热速率,k是材料的导热系数,A是传热表面积,ΔT是温度差,L是传热距离。

对流传热:对于对流传热,通常使用牛顿冷却定律,q = h * A * ΔT,其中q是传热速率,h 是对流传热系数,A是传热表面积,ΔT是温度差。

温差和温度计算:

确定入口和出口流体的温度,以便计算温差(ΔT)。

温差是热交换的驱动力。

温度分布:在一些情况下,需要考虑温度在换热器内的分布,通常需要使用数学模型和计算方法。

传热表面积计算:

传热表面积(A)是一个关键参数,它可以根据传热速率和温差来计算,通常使用q = U * A * ΔT,其中U是总传热系数。

U值取决于换热器的类型和结构,可通过实验测定或计算得出。

流体性质计算:

确定流体的物性参数,如密度、热导率、比热容等,以便计算传热速率和温度变化。

对于多组分混合物,需要使用混合物物性计算方法。

性能和效率计算:

根据热计算结果,可以计算换热器的性能和效率参数,如效率、热传导系数等。

需要注意的是,换热器的热计算通常需要考虑多种因素,包括传热方式、流体性质、流速、换热器类型和结构等。

根据具体的应用和情况,可能需要使用不同的计算方法和模型。

通常,工程师和热力学专家会根据具体问题的需求来选择合适的计算方法,并使用专业的软件工具来辅助热计算和设计。

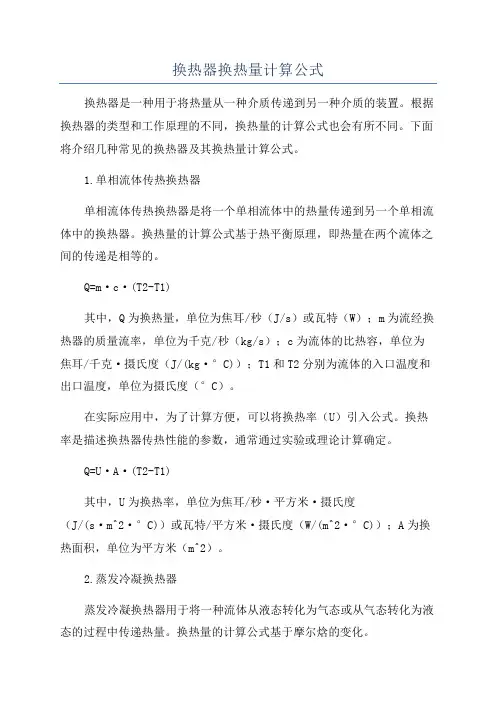

换热器换热量计算公式换热器是一种用于将热量从一种介质传递到另一种介质的装置。

根据换热器的类型和工作原理的不同,换热量的计算公式也会有所不同。

下面将介绍几种常见的换热器及其换热量计算公式。

1.单相流体传热换热器单相流体传热换热器是将一个单相流体中的热量传递到另一个单相流体中的换热器。

换热量的计算公式基于热平衡原理,即热量在两个流体之间的传递是相等的。

Q=m·c·(T2-T1)其中,Q为换热量,单位为焦耳/秒(J/s)或瓦特(W);m为流经换热器的质量流率,单位为千克/秒(kg/s);c为流体的比热容,单位为焦耳/千克·摄氏度(J/(kg·°C));T1和T2分别为流体的入口温度和出口温度,单位为摄氏度(°C)。

在实际应用中,为了计算方便,可以将换热率(U)引入公式。

换热率是描述换热器传热性能的参数,通常通过实验或理论计算确定。

Q=U·A·(T2-T1)其中,U为换热率,单位为焦耳/秒·平方米·摄氏度(J/(s·m^2·°C))或瓦特/平方米·摄氏度(W/(m^2·°C));A为换热面积,单位为平方米(m^2)。

2.蒸发冷凝换热器蒸发冷凝换热器用于将一种流体从液态转化为气态或从气态转化为液态的过程中传递热量。

换热量的计算公式基于摩尔焓的变化。

Q=G·(h2-h1)其中,Q为换热量,单位为焦耳/秒(J/s)或瓦特(W);G为质量流率,单位为摩尔/秒(mol/s);h1和h2分别为流体的入口摩尔焓和出口摩尔焓,单位为焦耳/摩尔(J/mol)。

在实际应用中,为了计算方便,可以将换热系数(U)引入公式,并结合换热面积(A)进行计算。

Q=U·A·(h2-h1)其中,U为换热系数,单位为焦耳/秒·平方米·摄氏度(J/(s·m^2·°C))或瓦特/平方米·摄氏度(W/(m^2·°C))。

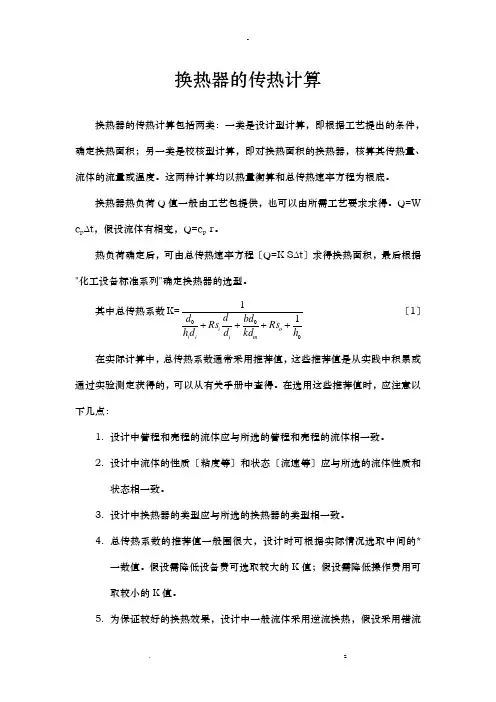

换热器的传热计算换热器的传热计算包括两类:一类是设计型计算,即根据工艺提出的条件,确定换热面积;另一类是校核型计算,即对换热面积的换热器,核算其传热量、流体的流量或温度。

这两种计算均以热量衡算和总传热速率方程为根底。

换热器热负荷Q 值一般由工艺包提供,也可以由所需工艺要求求得。

Q=W c p Δt ,假设流体有相变,Q=c p r 。

热负荷确定后,可由总传热速率方程〔Q=K S Δt 〕求得换热面积,最后根据"化工设备标准系列"确定换热器的选型。

其中总传热系数K=0011h Rs kd bd d d Rs d h d o m i i i i ++++ 〔1〕在实际计算中,总传热系数通常采用推荐值,这些推荐值是从实践中积累或通过实验测定获得的,可以从有关手册中查得。

在选用这些推荐值时,应注意以下几点:1. 设计中管程和壳程的流体应与所选的管程和壳程的流体相一致。

2. 设计中流体的性质〔粘度等〕和状态〔流速等〕应与所选的流体性质和状态相一致。

3. 设计中换热器的类型应与所选的换热器的类型相一致。

4. 总传热系数的推荐值一般围很大,设计时可根据实际情况选取中间的*一数值。

假设需降低设备费可选取较大的K 值;假设需降低操作费用可取较小的K 值。

5. 为保证较好的换热效果,设计中一般流体采用逆流换热,假设采用错流或折流换热时,可通过安德伍德〔Underwood〕和鲍曼〔Bowman〕图算法对Δt进展修正。

虽然这些推荐值给设计带来了很大便利,但是*些情况下,所选K值与实际值出入很大,为防止盲目烦琐的试差计算,可根据式〔1〕对K值估算。

式〔1〕可分为三局部,对流传热热阻、污垢热阻和管壁导热热阻,其中污垢热阻和管壁导热热阻可查相关手册求得。

由此,K值估算最关键的局部就是对流传热系数h的估算。

影响对流传热系数的因素主要有:1.流体的种类和相变化的情况液体、气体和蒸气的对流传热系数都不一样。

牛顿型和非牛顿型流体的也有区别,这里只讨论牛顿型对流传热系数。

管式换热器的计算公式

管式换热器的计算公式主要涉及到换热面积、热负荷、传热系数等方面,具体如下:

1. 换热面积计算公式:A=πdnL,其中d是管子的内径,n是管子的数量,L是管子的长度。

2. 热负荷计算公式:Q=(m1-m2)Cp(T1-T2),其中m1和m2是两个流体的质量流量,Cp是比热容,T1和T2是两个流体的温度差。

3. 传热系数计算公式:kd=m/πdnλv,其中λv是导管内膜的热导率,m是质量流量,d是导管的内径,n是导管数量。

4. 还有一个公式是:a=q/k(tr-△t),其中a为换热面积,q为总换热量,k 为导热系数。

这些公式在不同的场合有不同的应用,请根据实际情况选择合适的公式进行计算。

换热器热量及面积计算

一、热量计算

1、一般式

Q=W h(H h,1- H h,2)= W c(H c,2- H c,1)

式中:

Q为换热器的热负荷,kj/h或kw;

W为流体的质量流量,kg/h;

H为单位质量流体的焓,kj/kg;

下标c和h分别表示冷流体和热流体,下标1和2分别表示换热器的进口和出口。

2、无相变化

Q=W h c p,h(T1-T2)=W c c p,c(t2-t1)

式中:

c p为流体平均定压比热容,kj/(kg.℃);

T为热流体的温度,℃;

T为冷流体的温度,℃。

二、面积计算

1、总传热系数K

管壳式换热器中的K值如下表:

注:

1w=1J/s=3.6kj/h=0.86kcal/h

1kcal=4.18kj

2、温差

(1)逆流

热流体温度T:T1→T2(放热?)

冷流体温度t:t2←t1(吸热?)温差△t:△t1→△t2

△t m=(△t2-△t1)/㏑(△t2/△t1)(2)并流

热流体温度T:T1→T2

冷流体温度t:t1→t2

温差△t:△t2→△t1

△t m=(△t2-△t1)/㏑(△t2/△t1)

3、面积计算

S=Q/(K.△t m)

三、管壳式换热器面积计算

S=3.14ndL

其中,S为传热面积m2、n为管束的管数、d为管径,m;L为管长,m。

四、注意事项

冷凝段:潜热(根据汽化热计算)

冷却段:显热(根据比热容计算)。

换热器的传热计算换热器的传热计算包括两类:一类是设计型计算,即根据工艺提出的条件,确定换热面积;另一类是校核型计算,即对已知换热面积的换热器,核算其传热量、流体的流量或温度。

这两种计算均以热量衡算和总传热速率方程为基础。

换热器热负荷Q 值一般由工艺包提供,也可以由所需工艺要求求得。

Q=W c p Δt ,若流体有相变,Q=c p r 。

热负荷确定后,可由总传热速率方程(Q=K S Δt )求得换热面积,最后根据《化工设备标准系列》确定换热器的选型。

其中总传热系数K=0011h Rs kd bd d d Rs d h d o m i i i i ++++ (1)在实际计算中,总传热系数通常采用推荐值,这些推荐值是从实践中积累或通过实验测定获得的,可以从有关手册中查得。

在选用这些推荐值时,应注意以下几点:1. 设计中管程和壳程的流体应与所选的管程和壳程的流体相一致。

2. 设计中流体的性质(粘度等)和状态(流速等)应与所选的流体性质和状态相一致。

3. 设计中换热器的类型应与所选的换热器的类型相一致。

4. 总传热系数的推荐值一般范围很大,设计时可根据实际情况选取中间的某一数值。

若需降低设备费可选取较大的K 值;若需降低操作费用可取较小的K 值。

5. 为保证较好的换热效果,设计中一般流体采用逆流换热,若采用错流或折流换热时,可通过安德伍德(Underwood )和鲍曼(Bowman )图算法对Δt 进行修正。

虽然这些推荐值给设计带来了很大便利,但是某些情况下,所选K 值与实际值出入很大,为避免盲目烦琐的试差计算,可根据式(1)对K 值估算。

式(1)可分为三部分,对流传热热阻、污垢热阻和管壁导热热阻,其中污垢热阻和管壁导热热阻可查相关手册求得。

由此,K 值估算最关键的部分就是对流传热系数h 的估算。

影响对流传热系数的因素主要有:1.流体的种类和相变化的情况液体、气体和蒸气的对流传热系数都不相同。

牛顿型和非牛顿型流体的也有区别,这里只讨论牛顿型对流传热系数。

流体有无相变化,对传热有不同的影响。

2.流体的性质对h影响较大的流体物性有比热、导热系数、密度和粘度等。

对同一种流体,这些物性又是温度的函数,而其中某些物性还和压强有关。

3.流体的流动状态当流体呈湍流时,随着Re数的增加,滞流内层的厚度减薄,故h就增大。

而当流体呈滞流时,流体在热流方向上基本没有混杂流动,故h就较湍流时为小。

4.流体流动的原因自然对流是由于流体内部存在温度差,因而各部分的流体密度不同,引起流体质点的相对位移。

设ρ1和ρ2分别代表温度为t1和t2两点的密度,则流体因密度差而产生的升力为(ρ1-ρ2)g。

若流体的体积膨胀系数为β,单位为1/℃,并以代表Δt温度差(t2- t1),则可得ρ1=ρ2(1+βΔt),于是每单位体积的流体所产生的升力为:(ρ1-ρ2)g=[ρ2(1+βΔt)-ρ2]g=ρ2βgΔt或(ρ1-ρ2)/g=βΔt强制对流是由于外力的作用,如泵、搅拌器等迫使流体的流动。

5.传热面的形状、位置和大小传热管、板、管束等不同的传热面的形状;管子的排列方式,水平或垂直放置;管径、管长或板的高度等,都影响h值。

目前解决对流传热问题的方法主要有量纲分析法和类比法。

常用的量纲分析法有雷莱法和伯金汉法(Buckingham Method),前者适合于变量数目较少的场合,而当变量数目较多时,后者较为简便,由于对流传热过程的影响因素较多,故需采用伯金汉法。

强制对流(无相变)传热过程根据理论分析及实验研究,对流传热系数h的影响因素有传热设备的尺寸l、流体密度ρ、粘度μ、定压质量热容c p、导热系数k及流速u等物理量,可用h=f(l,ρ、μ、c p、k、u)表示,式中涉及到的基本量纲只有四个。

最后可得强制对流(无相变)传热时的无量纲数群关系式Nu=φ(Re,Pr)。

自然对流传热过程同样可得,自然对流传热时准数关系式为Nu=φ(Gr,Pr)。

各准数名称、名称和含义列于表1。

表1 准数的名称、符号和含义各准数中的物理量的意义为:h —对流传热系数,W/(m2℃);u —流速,m/s;ρ—流体的密度,kg/m3;l —传热面特性尺寸,可以是管径(内径、外径或平均直径)或平板长度,m;k —流体的导热系数,W/(m2℃);μ—流体的粘度,Pa s;c p—流体的定压比容,J/(kg ℃);Δt—流体与壁面间的温度差,℃;β—流体的体积膨胀系数,1℃/或1/K;g —重力加速度,m/s2。

上述关系式仅为Nu与Re、Pr或Gr、Pr的原则关系式,而各种不同情况下的具体关系式则需通过实验确定。

在使用由实验数据整理得到的关系式时,应注意:①应用范围 关系式中Re 、Pr 等准数的数值范围等; ②特性尺寸 Nu 、Re 等准数中的l 应如何确定; ③定性温度 各准数中的流体物性应按什么温度查取。

总之,对流传热系数是流体主体中的对流和层流内层的热传导的复合现象。

任何影响流体流动的因素(引起流动的原因、流动状态和有无相变化等)都必然影响对流传热系数。

以下分流体无相变和有相变两种情况来讨论对流传热系数的关系式,其中前者包括强制对流和自然对流,后者包括蒸汽冷凝和液体沸腾。

➢ 流体无相变时的强制对流传热 1. 流体在管内做强制对流1) 流体在光滑圆形直管内做强制湍流 a) 低粘度流体可应用迪特斯(Dittus )-贝尔特(Boelter )关联式,即:np b i i k c u d d k h ⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫⎝⎛=μμρ8.0023.0 (2) 式中n 值视热流方向而定,当流体被加热时,n=0.4,当流体被冷却时,n=0.3。

应用范围:Re>10000,0.7 <Pr<120,i d L >60(L 为管长)。

若id L<60,需考虑传热进口段对h 的影响,此时可将求得的h 值乘以⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛+7.01L d i 进行校正。

特性尺寸:管内径d i 。

定性温度:流体进出口温度的算术平均值。

b) 高粘度流体可应用西德尔(Sieder )-泰特(Tate )关联式,即:14.03/18.0027.0⎪⎪⎭⎫⎝⎛⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫⎝⎛=w p b i i k c u d d k h μμμμρ (3)式中14.0⎪⎪⎭⎫ ⎝⎛wμμ也是考虑热流方向的校正项,w μ为壁面温度下流体的粘度。

应用范围:Re>10000,0.7<Pr<1700,id L>60(L 为管长)。

特性尺寸:管内径d i 。

定性温度:除w μ取壁温外,均取流体进出口温度的算术平均值。

一般而言,由于壁温未知,计算时往往要用试差法,很不方便,为此可取近似值。

液体被加热时,取14.0⎪⎪⎭⎫ ⎝⎛wμμ≈1.05,液体被冷却时,取14.0⎪⎪⎭⎫ ⎝⎛wμμ≈0.95;对气体,则不论加热或冷却,均取14.0⎪⎪⎭⎫ ⎝⎛wμμ≈1.0。

2) 流体在光滑圆形直管内作强制层流流体在管内作强制层流时,一般流速较低,故应考虑自然对流的影响,此时由于在热流方向上同时存在自然对流和强制对流而使问题变得复杂化,因此,强制层流时的对流传热系数关联式其误差要比湍流的大。

当管径较小,流体壁面间的温度差也较小且流体的μ值较大时,可忽略自然对流对强制层流传热的影响,此时可应用西德尔(Sieder )-泰特(Tate )关联式,即:14.03/1Pr Re 86.1⎪⎪⎭⎫⎝⎛⎪⎭⎫ ⎝⎛⋅=w i i L d d k h μμ (4)应用范围:Re<2300,0.7<Pr<6700,Re Pr d i >10(L 为管长) 特性尺寸:管内径d i 。

定性温度: 除w μ取壁温外,均取流体进出口温度的算术平均值。

上式适用于管长较小时的情况,当管子极长时则不再适用,因为此时求得的h 趋于零,与实际不符。

当参数Nu ∞、k 1、k 2和n 已知时,选用下列关联式结果较为准确:ni i L d k L d k Nu Nu )/Pr (Re 1)/Pr (Re 21⋅⋅+⋅⋅+=∞ (5)Nu —不同条件下努塞尔数的平均值或局部值; Nu ∞—热边界层在管中心汇合后的努塞尔数; k 1、k 2、n —常数,其值可由2表查得;L —管长,m ; d i —管内径,m 。

表2 式(5)中的各常数值各物理量的定性温度为管子进出口流体主体温度的算术平均值。

除表2所述情况外,一般采用式(4)计算h 。

应当指出,由于强制对流时对流传热系数很低,故在换热器设计中,应尽量避免在强制层流条件下进行换热。

3) 流体在光滑圆形管内呈过渡流当Re=2300~10000时,对流传热系数可先用湍流时的公式计算, 然后把算得结果乘以校正系数φ8.15Re 1061-⨯-=φ (5) 4) 流体在弯管内作强制对流流体在弯管内流动时,由于受离心力的作用,增大了流体的湍动程度,使对流传热系数较直管的大,此时可用下式计算对流传热系数,即:⎪⎭⎫ ⎝⎛+=R d h h i 77.11' (6)'h —弯管中的对流传热系数,W/(m 2 ℃);h —直管中的对流传热系数,W/(m 2 ℃); i d —管内径,m ;R —管子的弯曲半径,m 。

5) 流体在非圆形管内作强制对流此时,只要将管内径改为当量直径d e ,则仍可采用上述各关联式。

但有些资料中规定某些关联式采用传热当量直径。

例如,在套管换热器环形截面内传热当量直径为:2222122221')(44d d d d d d d e-=-⨯=ππ(7)d 1—套管换热器的外管内径,m ; d 2—套管换热器的内管外径,m 。

传热计算中,究竟采用哪个当量直径,由具体的关联式决定。

但无论采用哪个当量直径均为一种近似的算法,而最好采用专用的关联式,例如在套管环隙中用水和空气进行对流传热实验,可得h 的关联式:3/18.053.021Pr Re 02.0⎪⎪⎭⎫ ⎝⎛=d d d kh e(8)应用范围:Re=12000~220000,d 1/d 2=1.65~17。

特性尺寸:当量直径d e 。

定性温度:流体进出口温度的算术平均值。

此式亦可用于计算其他流体在套管环隙中作强制湍流时的传热系数。

2. 流体在管外作强制对流1) 流体在管束外作强制垂直流动通常管子的排列有正三角形、转角正三角形、正方形及转角正方形四种。

如图1所示:流体在管束外流过时,平均对流传热系数可分别用式(9)、(10)计算: 对于a 、d 33.06.0Pr Re 33.0=Nu (9) 对于b 、c 33.06.0Pr Re 26.0=Nu (10) 应用范围:Re>3000。