微波等离子体剖析

- 格式:doc

- 大小:2.12 MB

- 文档页数:36

微波氢等离子体发射光谱分析实验背景等离子体是一种由大量离化的粒子组成并呈现电中性的热力学体系。

对等离子体性能的研究能够从纯科学的角度为研究自然空间和大气现象提供重要的依据,也为涉及等离子体发展应用中遇到的技术问题提供解答。

等离子体的诊断可以分为接触式和非接触式,接触式诊断方法主要包括Langmuir探针法、阻抗测量法等,一般用于大范围均匀分布等离子体的诊断;非接触式诊断方法主要包括微波透射法、光谱法等,一般用于小尺寸等离子体的诊断。

微波氢等离子体由于采用无极放电方式,在高质量光学金刚石膜、金刚石同质外延等方面有广泛的应用。

氢等离子体的原位在线检测对于研究等离子体中各基团的物理—化学过程、改进薄膜沉积工艺具有重要意义。

发射光谱诊断技术具有无干扰、灵敏度高等优点,其原理是基于电磁辐射与物质的相互作用,是研究等离子体状态和性能较为理想的诊断方法,如利用氢原子发射光谱的相对强度测量等离子体中的电子参数,利用氢原子发射光谱的展宽测量等离子体中的电场强度等。

在空间和实验室等离子体物理的研究中,氢等离子体Balmer线系是重要的研究对象。

在实验室条件下,Balmer线系主要研究Hα、Hβ和Hγ三条谱线,他们分别是主量子数n=3、4、5向n=2的跃迁,表1为上述三条谱线的相关参数。

表1 Balmer线系的常数Balmer series Wavelength(nm)TransitionCoefficient(μs-1)Weighing ofupper levelExcitationenergies(eV)Hα(3→2)656.28 44.10 18 12.0875Hβ(4→2) 486.13 8.419 32 12.7485Hγ(5→2) 434.05 2.530 50 13.0545本实验利用压缩波导反应腔结构和热辅助激发的方式产生了可稳定运行于接近一个大气压下的微波辉光氢等离子体,研究在可见光区范围内的氢等离子体发射光谱中氢原子的Balmer线系的谱线以及谱线随实验条件的变化。

微波ECR 等离子体增强磁控溅射制备SiN x 薄膜及其性能分析3丁万昱 徐 军 李艳琴 朴 勇 高 鹏 邓新绿 董 闯(大连理工大学三束材料表面改性国家重点实验室,大连 116024)(2005年5月24日收到;2005年9月12日收到修改稿) 利用微波ECR 磁控反应溅射法在室温下制备无氢S iN x 薄膜.通过傅里叶红外光谱、X 射线电子谱、膜厚仪、纳米硬度仪、原子力显微镜等分析手段,分析了N 2流量、S i 靶溅射功率等实验参数对S iN x 薄膜结构、化学配比以及机械性质的影响.结果表明,S iN x 薄膜中S i 2N 结构、化学配比及机械性质与等离子体中的S i 元素含量关系密切,随着N 2流量的增加或者S i 靶溅射功率的降低,等离子体中的S i 元素含量降低,S iN x 薄膜结构、化学配比及硬度发生变化,红外光谱发生偏移,硬度下降,沉积速率降低.关键词:SiN x ,磁控溅射,傅里叶变换红外吸收光谱,X 射线电子谱PACC :6855,6860,7830L3国家自然科学基金重大项目(批准号:50390060)资助的课题. E -mail :xujun @11引言SiN x ,由于它具有硬度高、抗腐蚀、耐高温、导热性与绝缘性好、光电性能优良等优点,因而在微电子领域、微机械系统、材料表面改性等诸多领域都得到广泛的应用[1—5].最近,Y en 等人发现SiN x 薄膜的膜厚极限非常低,达到115nm 厚度时仍能形成连续的薄膜,非常适用于计算机高密度磁盘保护膜[6],因此,对SiN x 薄膜的研究再一次在国内外引起重视.由于薄膜中成分配比将直接影响到SiN x 薄膜的性能,所以研究影响SiN x 薄膜成分配比的工艺参数也就具有重要意义.SiN x 薄膜的制备方法有多种,其中最常用的有物理气相沉积(PVD )法、离子束增强沉积(I BE D )法[7]和化学气相沉积(C VD )法[8—10]等.本实验利用微波ECR 等离子体增强磁控反应溅射法制备SiN x 薄膜[11].微波ECR 磁控反应溅射法是PVD 方法中的一种,它兼备了磁控溅射和反应溅射的优点,与C VD 方法相比较,可以在低温环境下(室温)制备SiN x 薄膜,解决了反应温度过高限制SiN x 薄膜应用问题,如SiN x 薄膜作为计算机磁盘保护膜[12,13];并且大大降低薄膜中的H 含量,提高薄膜机械性质,如硬度[12,13].此外,本方法在制备SiN x 薄膜过程中易于控制薄膜结构和成分,薄膜的许多性能可以与用C VD 方法、I BE D 方法制得的薄膜相媲美.21实 验本实验制备SiN x 薄膜设备采用自行研制的微波ECR 磁控溅射系统,关于该系统的详细描述请参阅相关文献[11,14,15].基片材料采用经过抛光处理的(100)取向单晶硅片,依次经过丙酮、酒精、去离子水超声清洗,然后吹干,最后固定在加射频偏压(RF )的载物台上.沉积前先对基片进行溅射清洗(Ar =20sccm ,-400V RF ,10min ),以去除单晶硅基片表面的氧化层,溅射靶材选取纯度为99199%的单晶硅靶,溅射硅靶同样加射频偏压.工作气体为高纯N 2(991999%)和高纯Ar (991999%);在实验过程中,真空室的本底真空抽至510×10-3Pa ;反应气压为012Pa 左右;微波功率为850W.本实验通过改变参数制备出不同的SiN x 薄膜.利用美国尼高利(Nicolet )仪器公司生产的智能型AVAT AR360傅里叶变换红外光谱仪(FT 2IR )(该仪器扫描范围在400—4000cm-1之间,扫描步长为第55卷第3期2006年3月100023290Π2006Π55(03)Π1363206物 理 学 报ACT A PHY SIC A SI NIC AV ol.55,N o.3,March ,2006ν2006Chin.Phys.S oc.2cm -1)、美国Acton 公司的SP 2305型单色仪、英国VG 公司MKII 型X 射线光电子能谱仪等设备分析薄膜的结构及成分,通过MTS XP 纳米硬度仪、Surfcorder ET 4000M 型膜厚仪、NanoScope Ⅲ原子力显微镜(AFM )等仪器分析薄膜的机械性质和表面形貌.实验参数如下表1所示,通过改变N 2流量或者Si 靶溅射功率,制备出不同成分、结构及化学配比的SiN x 薄膜.在改变N 2流量或者Si 靶溅射功率时,薄膜的沉积时间皆为120min ,载物台加的沉积偏压皆为-100V (RF ).表1 实验参数表样品N 2流量ΠsccmAr 流量ΠsccmS i 靶溅射功率ΠW111220350222035034203504820350515203506301035074203008420250942020010420150114205031结果与讨论3111红外光谱图1为在不同N 2流量下沉积的SiN x 薄膜的傅里叶变换红外光谱,图中各条谱线旁边的数字为样品编号.1号谱线为N 2流量为112sccm 时沉积的SiN x 薄膜的傅里叶红外变换光谱(FT 2IR ),从光谱中可以看到,谱线在611135cm -1,896178cm -1,110311cm -1处出现吸收峰,它们分别对应的是,Si 基底、Si 2N 伸缩振动峰、Si 2O 伸缩振动峰[16—18].其中Si 2O 伸缩振动峰主要是由于背底真空中或者样品在空气中吸附的O 2或者H 2O.从谱线中可以发现,与其他方法制备SiN x 薄膜的红外光谱相比较[16—18],本实验的光谱在2200cm -1和3400cm -1处并不存在明显的Si 2H 和N 2H 的伸缩振动峰[16,17],这表明利用本系统制备的SiN x 薄膜中H 杂质含量很低,同时也显示本方法对比PEC VD 方法的优势.从图1还可以发现,随着N 2流量的增加,在870cm -1处的Si -N 伸缩振动峰强度逐渐减弱,但是在1080cm -1处的Si 2O 伸缩振动峰强度逐渐增强,主图1 不同N 2流量下制备的S iN x 薄膜傅里叶变换红外光谱峰逐渐由870cm -1处转移至1080cm -1处,这说明随着N 2气流量的增加,薄膜中的O 含量逐渐增加,当N 2气流量超过15sccm 时,Si 2O 伸缩振动峰变为主峰,即此时薄膜以Si 2O 结构为主[11].这种现象可以解释为如下原因:首先,由于背底真空中有少量的O 2分子,并且O 元素活泼性要远高于N 元素,因此,被溅射出来的Si 原子在沉积过程中首先与O 元素结合,形成SiO 2结构;其次,等离子体中引入N 元素会在Si 靶表面形成氮硅化合物,导致靶中毒现象.随着N 2流量的增加,靶中毒现象加剧,导致Si 靶溅射率降低.综合这两个原因,随着N 2流量增加,到达基片的Si 原子数量在减小,并且到达基片的Si 原子,首先与背底真空中残余的O 2反应形成SiO 2,这样就间接导致薄膜中的Si 2O 键含量增加而Si 2N 键含量减少,从而导致薄膜红外光谱主峰位置由870cm -1向1080cm -1处转移.同时,这种现象也说明利用本系统可以在N 2流量很小的情况下制备出优异的SiN x 薄膜,大大的提高了N 2的利用率,仅2sccm N 2流量就可以在红外光谱上产生强烈的Si 2N 伸缩振动峰.图2为在不同溅射功率下制备的SiN x 薄膜红外光谱,图中各条谱线旁边的数字为样品编号.从光谱中依然可以得出相同规律,即随着Si 靶溅射功率的降低,在SiN x 薄膜的红外光谱中,870cm -1处的Si 2N 伸缩振动峰强度逐渐减弱,但1080cm -1处的Si 2O伸缩振动峰强度逐渐增强.这种现象验证了由上文所提到的那两个原因,随Si 靶溅射功率的降低,Si 靶的溅射速率降低,即到达薄膜生长表面的溅射Si 原子密度减少,其效果等同于靶中毒.上述结果说明4631物 理 学 报55卷等离子体中Si 元素的密度是影响SiN x 薄膜成分和结构的重要条件.图2 不同溅射偏压下制备的S iN x 薄膜傅里叶变换红外光谱为了进一步验证等离子体中Si 元素密度的变化对薄膜成分和结构的影响,利用美国Acton 公司的SP 2305型单色仪发射光谱法(OES )对等离子体中Si 元素密度进行定性测量,结果如图3所示.图3中63312nm ,63417nm 处谱峰分别对应Si ,Si +的发射光谱谱峰[19],从图3中可以看出,随着Si 靶溅射功率的降低,等离子体中Si 元素的发射光谱谱峰强度单调降低,说明随着Si 靶溅射功率的降低,等离子体中Si 元素的密度单调降低,这与FT 2IR 结果中关于等离子体中Si 元素密度的推测很好地符合.同样,在图3中可以看出,随着N 2流量的增加,等离子体中Si 元素发射光谱谱峰强度单调降低,即等离子体中Si 元素的密度也相应降低,这也与FT 2IR 结果中关于等离子体中Si元素密度的推测很好地符合.通过这两个发射光谱检测结果,可以很好地验证FT 2IR 的结论,也与随后的XPS 结论相符合,从而直接验证了等离子体中Si 元素的密度是影响SiN x 薄膜成分和结构的重要条件.3121X 射线电子能谱为了进一步了解SiN x 薄膜的结构与成分,我们对薄膜进行了X 射线电子能谱(XPS )检测.通过对Si 2p 的高分辨XPS 谱进行解谱,可以发现三个高斯峰,结合能分别为9915eV ,10119eV 和10314eV ,这三个高斯峰分别对应Si 2Si 键结构、Si 2N 键结构、Si 2O 键结构[20—23],如图4所示.通过对不同N 2流量下制备的SiN x 薄膜的Si 2p 高分辨XPS 谱解谱比较(图4),可以发现,在N 2流图3 等离子体中S i 元素发射光谱谱峰强度随S i 靶溅射功率、N 2流量的变化图4 不同N 2流量下制备的S iN x 薄膜中S i 2p 的高分辨XPS 谱及其解谱量较小时(112sccm ),SiN x 薄膜中Si 2Si 键结构含量较高,并且Si 2N 键结构中N ΠSi 比值偏小,见表2,薄膜呈现富Si 态.随着N 2流量的增加,SiN x 薄膜中的Si 2Si 键结构在减少,间接导致薄膜中的Si 2N 键结构相对含量增加,在N 2流量为4sccm 时,薄膜中的Si 2N 键结构相对含量达到最大值,此时通过对Si 2p 和N 1s 的高分辨XPS 谱面积计算并用灵敏度因子校56313期丁万昱等:微波ECR 等离子体增强磁控溅射制备S iN x 薄膜及其性能分析正,计算得出此时薄膜的Si 2N 键中N ΠSi 值为1133,与Si 3N 4的化学配比相符合,如表2所示,此时的薄膜也显示出了最好的红外光谱图像以及最好的机械性质.继续增加N 2流量,薄膜中Si 2O 结构相对增加.当N 2流量超过15sccm 时,薄膜由以SiN x 结构为主转变为以SiO 2结构为主,薄膜的红外光谱及机械性质也相应地逐渐向SiO 2结构转变.XPS 结果与FT 2IR 结果很好地符合,进一步证明了在SiN x 薄膜的沉积过程中,等离子体中Si 元素的密度直接影响薄膜的化学配比和机械性质.表2 在不同N 2流量下制备的S iN x 薄膜中S i 2p 的不同结构含量及S i 2N 结构中的N ΠS i 比值S i 2S iS i 2N S i 2O N ΠS i N 11220951692317900187N 44771675015431133N 858818651242111383131生长速率利用Surfcorder ET 4000M 型膜厚仪采用台阶法测得薄膜厚度,经计算可得到薄膜的生长速率.图5为SiN x 薄膜生长速率随N 2流量、溅射功率变化曲线.由图中可以得出,随着N 2流量的增加,SiN x 薄膜的生长速率单调降低;并且,随着Si 靶溅射偏压的降低,SiN x 薄膜的生长速率也单调降低.这种现象同样可以解释为随着N 2流量的增加,或者随着Si 靶溅射功率的降低,都会直接导致Si 靶表面溅射率降低,从而导致等离子体中Si 元素的含量降低,最终导致SiN x 薄膜沉积速率降低.综合薄膜的红外光谱和生长速率这两个结果,我们可以得出,Si 靶单位面积的溅射率,也就是等离子体中Si 元素的密度,在SiN x 薄膜沉积过程起着重要作用.314 薄膜硬度图6为SiN x 薄膜硬度随N 2流量、Si靶溅射功率变化曲线.从图中可以看出,随着Si 靶溅射功率的降低,SiN x 薄膜的硬度单调降低.这种现象同SiN x 薄膜的红外光谱相结合,可以解释为,当Si 靶溅射功率降低时,间接导致到达基片的Si 原子数量降低,薄膜SiN x 结构含量减少,薄膜的主要成分变为SiO 2结构.因此,薄膜硬度会降低,由SiN x 结构硬度转变为SiO 2结构硬度.随着N 2流量的增加,SiN x 薄膜硬度先增加后减小,在N 2流量为4sccm 时,图5 S iN x 薄膜生长速率随N 2流量、S i 靶溅射功率变化曲线图6 S iN x 薄膜硬度随N 2流量、S i 靶溅射功率变化曲线SiN x 薄膜得到最大硬度,为2219G Pa ,这一值与其他研究小组所得结果一致[6,12,13].结合SiN x 薄膜的XPS 及FT 2IR 结果,这种现象可以解释为,在N 2流量很小时,SiN x 薄膜呈现富Si 态,此时薄膜硬度是SiN x ,SiO 2,非晶硅三者的混合硬度,因此硬度值介于较软的SiO 2、非晶硅和较硬的SiN x 之间.随着N 2流量的增加,薄膜中的SiN x 含量逐渐增加,当N 流量为4sccm 时,薄膜中的N ΠSi 比例达到最佳的1133,因此薄膜硬度达到最大值,2219G Pa.继续增加N 2流量,由于靶中毒现象增加导致薄膜中SiN x 含量降低,薄膜由以SiN x 结构为主逐渐向以SiO 2结构为主转变,因此薄膜硬度随之向SiO 2硬度转变.当N 2流量增加至35sccm 时,薄膜中SiO 2含量较高,同时Si 2N 键结构中的N ΠSi 比值偏离标准值1133,薄膜的硬度也降低至11G Pa 左右,接近于SiO 2的硬度[24].6631物 理 学 报55卷图7 不同N 2流量下制备的S iN x 薄膜表面形貌3151薄膜表面形貌由AFM 观测得到SiN x 薄膜的表面形貌及表面粗糙度.图7为在不同N 2流量下制备的SiN x 薄膜表面形貌,从图中可以看出薄膜表面光滑,没有明显的岛状生长模式.但是随着N 2流量的增加,薄膜的表面粗糙度程度增大.图8为由以上各图片得到的SiN x 薄膜表面粗糙度随N 2流量变化曲线.从图中可以看出,随着N 2流量的增加,薄膜的表面粗糙度略有增加,但总体保持在012nm 以下,这说明利用本技术制备的SiN x 薄膜可以达到在原子尺度上平滑.由本系统沉积的SiN x 薄膜的表面粗糙度低于由电弧离子镀、LPC VD 或者PEC VD 等其他方法制备的SiN x 薄膜的表面粗糙度1—2个数量级[21].这种现象是由于利用本系统沉积的SiN x 薄膜具有较低的生长速率(与电弧离子镀或者C VD 相比较),因此薄膜具有较低的表面粗糙度.图8 S iN x 薄膜表面粗糙度随N 2流量变化曲线41结 论由微波ECR 磁控溅射系统在室温下制备出具有较好结构及性能的无氢SiN x 薄膜.利用FT 2IR ,76313期丁万昱等:微波ECR 等离子体增强磁控溅射制备S iN x 薄膜及其性能分析XPS,纳米硬度仪,AFM,轮廓仪等设备对薄膜进行了结构和性能分析,结果表明,SiNx薄膜的结构和性能强烈依赖于等离子体中Si元素的含量.增加N2流量或者降低Si靶溅射功率,都会导致等离子体中Si元素含量减少,并最终改变SiN x薄膜的结构及化学配比,降低薄膜的机械性质.在N2流量为4sccm,溅射功率为350W时,等离子体中Si元素含量达到最大值,此时,SiNx薄膜的化学配比达到最佳,x值为1133,薄膜硬度亦达到最高值2219G Pa,同时薄膜显示出了最好的红外吸收光谱以及较低的表面粗糙度.[1]Skordas S,S irinakis G,Y u W et al2000Mater.Res.Soc.Symp.Proc109606[2]M orosanu C E1980Thin.Solid.Films17165[3]French P J,Sarro P M,M alle′e R et al1997Sens.Actuator s A14958[4]Bustillo J M,H owe R T1998Muller.R.S.Proc.IEEE861552[5]Eaton W P,Sm ith J H1997Smart.Mater.Struct6530[6]Y en B K,White R L,W altman R J et al2003J.App.Phys.938704[7]Xu D,Zhu H,T ang L J et al1995Acta.Meta.Sin.431(inChinese)[徐 东、朱 宏、汤丽娟等1995金属学报431] [8]Chen J F,Wu X Q,W ang D Q et al1999Acta.Phys.Sin.481310(in Chinese)[陈俊芳、吴先球、王德秋等1999物理学报481310][9]Zhang G W,Long F2001Semi.Opt.22201(in Chinese)[张顾万、龙 飞2001半导体光电22201][10]Y u W,Liu L H,H ou H H et al2003Acta.Phys.Sin.52687(inChinese)[于 威、刘丽辉、侯海虹等2003物理学报52687][11]Ding W Y,Xu J,Piao Y et al2005Chin.Phys.Lett.222332[12]Vila M,Ca′ceres D,Prieto C et al2003J.App.Phys.947868[13]Savall C,Bruyera J C,S toquert J P et al1995Thin.Solid.Films260174[14]Li X,T ang Z A,M a GJ et al2003Chin.Phys.Lett.20692[15]Xu J,M a T C,Lu W Q et al2000Chin.Phys.Lett.17586[16]Y ota J,Hander J,Saleh A A2000J.Vac.Sci.T echnol A18(2)372[17]Vargheese J K D,Rao G M2001J.Vac.Sci.Technol.A191336[18]Lu Z,Santos2Filho P,S tevens G et al2001J.Vac.Sci.Technol.A191336[19]NIST Atom ic S pectrum Database,ver.310,http:ΠΠphysics.nist.g ov[20]M oulder J F,S tickle W F,S obol P E et al1995Handbook o f X2rayPhotoelectron Spectroscopy,Physical Electronics Inc,page57and253[21]Y ang G R,Zhao Y P,Hu Y Z et al1998Thin.Solid.Films333219[22]Bustarret E,Bens ouda M,Habrard M C et al1988Phys.Revi.B388171[23]Xu S H,X in Y,Ning Z Y et al2003Acta.Phys.Sin.521287[24]Scanlon M R,Cammarata R C1994J.Appl.Phys.763387Characterization of silicon nitride films prepared byMW2ECR magnetron sputtering3Ding W an2Y u Xu Jun Li Y an2Qin Piao Y ong G ao Peng Deng X in2Lü D ong Chuang (State K ey Laboratory o f Material Modification by Laser,Ion and Electron Beams,Dalian Univer sity o f Technology Dalian 116024,China)(Received24M ay2005;revised manuscript received12September2005)AbstractHydrogen2free silicon nitride films were deposited at room tem perature by m icrowave electron cyclotron resonance(ECR) plasma source enhanced unbalanced magnetron sputtering system.F ourier2trans form in frared spectroscopy and X2ray photoelectron spectroscopy were used to study the bond type,the change of bond structures,and the stoichiometry of the silicon nitride films.Atom ic2force m icroscopy and nano2indentation were used to study the m orphological features and mechanical characteristics of the films.The results indicate that the structure and characteristics of the films deposited by this technique depend strongly on the density of sputtered S i in plasma and the films deposited at4sccm N2flow show excellent stoichiometry and properties.K eyw ords:silicon nitride,W M2ECR plasma sputtering,FT2IR,XPSPACC:6855,6860,7830L3Project supported by the National Natural Science F oundation of China(G rant N o.50390060).E-mail:xujun@8631物 理 学 报55卷。

微波激发等离子体原理微波激发等离子体是一种常见的无接触式加热和激发等离子体的技术,广泛应用于等离子体物理研究、医疗领域以及工业应用中。

其原理是通过在磁场中加入高频电磁波,使电子加热并获得足够的能量逃逸自原子,从而形成等离子体。

微波激发等离子体的原理是基于电子受到高频电场的驱动而运动形成等离子体的现象。

在一个均匀磁场中,这个系统呈现一个简谐振动的结构。

当加入高频的电磁波时,电子受到电场的驱动,开始在垂直于磁场方向上运动。

在这个运动过程中,电子受到高频电场力的作用,会产生一个哈密顿量在与高频电场频率相同的共振频率上的震荡条件。

这个震荡条件是通过磁场和电场对电子的双重作用实现的。

首先,电子在磁场中受到洛伦兹力的作用,使其沿着磁场方向上的速度不变。

其次,电子在高频电场的驱动下,会有类似于谐振子的运动,其频率与高频电场频率相同。

这两个力的平衡条件可以写成准经典的欧姆&middle分[b+→]轨道方程:m*d2x/dt2 = q*(v×B) - q*E*sin(ωt)其中,m是电子的质量,x是电子在垂直于磁场的方向上的位移,t是时间,q是电子的电荷,v是电子的速度,B是磁场的磁感应强度,E是高频电场的电场强度,ω是高频电场的角频率。

通过解这个方程,可以得到电子在高频电场的驱动下的位移和速度的表达式,其中关键的是电子受到高频电场力的强度,即E*sin(ωt)项。

当电子受到足够强的高频电场力的驱动时,它会获得能量并克服静电能量障壁,逃逸自原子,形成新的自由电子。

这些获得足够能量的电子被称为等离子体电子,它们由于能量的增加而呈现出更高的速度。

与此同时,底层原子失去了电子,形成正离子。

通过适当调节高频电场的频率和磁场强度,可以控制等离子体中电子和离子的数量和能量。

由于微波激发等离子体具有非常高的温度和能量,因此在工业应用中,它可以用于加热和熔化材料、杀菌和干燥物体等。

微波激发等离子体技术有着许多优点,例如高效率、可控性和无接触等。

微波等离子体光谱技术的发展(一)辛仁轩【摘要】微波等离子体光源是一类有较强激发能力的原子发射光谱光源,主要包括微波感生等离子体光源(MIP),微波电容耦合等离子体光源及微波等离子体炬光源.文章分两部分,第一部分介绍了微波感生等离子体光源的结构原理和性能,并对它们的技术特点和进展进行评述.低功率微波感生等离子体光源用于直接测定溶液中某些痕量金属元素是比较困难的,如Pb,Hg,Se等元素,但它已成功地与气相色谱联用用于测定C,H,O,N,S等难激发的非金属元素.高功率磁场激发的氮-微波感生等离子体光源(N2-MIP),允许使用通用玻璃同心雾化器产生湿试液气溶胶直接进入等离子体核心,等离子体能稳定运行,其分析性能近似于商用ICP光源,且运行费用低廉,是有发展前景的一种新型原子发射光谱光源.【期刊名称】《中国无机分析化学》【年(卷),期】2012(002)004【总页数】9页(P1-9)【关键词】微波等离子体光源;微波感生等离子体光源;微波等离子体光谱仪;评述【作者】辛仁轩【作者单位】清华大学核能与新能源技术研究院,北京100084【正文语种】中文【中图分类】O657.31;TH744.11 引言微波等离子体是一种重要的原子发射光谱光源。

光谱光源是发射光谱仪器的核心,它决定了光谱仪的分析性能及仪器结构。

每一种新型光源的出现,就导致一类新型仪器的快速发展。

电感耦合等离子体(ICP)发射光源的出现,并发展成为目前无机分析广泛应用分析技术,大大促进了无机元素分析技术向灵敏,准确,简便,快速方向迈进。

然而,由于ICP光谱分析仪器要消耗大量的稀有气体——氩气,是该技术明显的缺点,发展节省氩气的新型发射光谱光源就成为光谱分析技术领域的重要目标[1]。

微波等离子体(Microwave Plasma,简称MWP)是比电感耦合等离子体更早被研究的发射光谱光源,是等离子体光源家族的重要成员,它可在很低功率下运行及节省工作气体的优点,曾经被视作有推广应用前景的分析光源。

《微波辐照煤焦低温等离子体的形成机理》一、引言随着科技的进步,能源的清洁、高效利用已成为全球关注的焦点。

煤焦作为一种重要的能源资源,其高效利用和清洁利用技术的研究显得尤为重要。

近年来,微波辐照技术在煤焦处理领域的应用逐渐受到关注,其中微波辐照煤焦形成低温等离子体的现象引起了广泛的关注。

本文将详细探讨微波辐照煤焦低温等离子体的形成机理。

二、微波与等离子体的基本概念1. 微波:微波是一种电磁波,具有频率高、波长短的特点,广泛应用于通信、雷达、加热等领域。

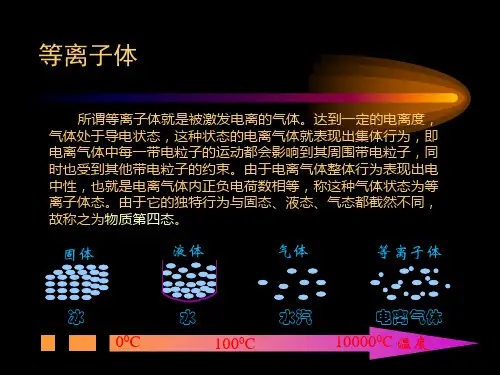

2. 等离子体:等离子体是一种由大量带电粒子组成的物质状态,具有很高的电导率和能量密度。

在等离子体中,电子和离子相互碰撞,产生大量的能量交换和化学反应。

三、微波辐照煤焦低温等离子体的形成过程在微波辐照下,煤焦中的有机物分子受到微波电磁场的作用,发生偶极化现象,从而产生分子振动和转动。

随着微波功率的增加,分子内部的能量逐渐积累,导致分子断裂和化学键的激活。

当这些活化分子与微波场中的电场相互作用时,会产生大量的电子-离子对。

这些电子-离子对在电场的作用下加速运动,进一步与其他分子碰撞,从而引发更多的活化过程和等离子体形成。

四、微波辐照煤焦低温等离子体的形成机理1. 偶极化与分子活化:在微波电磁场的作用下,煤焦中的有机物分子发生偶极化现象,产生分子振动和转动。

这一过程使得分子内部的能量逐渐积累,导致化学键的激活和分子断裂。

2. 电子的产生与加速:活化后的分子与微波场中的电场相互作用,产生大量的电子-离子对。

这些电子在电场的作用下获得能量,加速运动。

3. 等离子体的形成与扩散:加速的电子与其他分子碰撞,引发更多的活化过程和电子-离子对的产生。

这些带电粒子相互碰撞、扩散,形成低温等离子体。

五、影响微波辐照煤焦低温等离子体形成的因素1. 微波功率:微波功率是影响等离子体形成的关键因素。

随着微波功率的增加,分子内部的能量积累增多,有利于等离子体的形成。

2. 煤焦性质:煤焦的成分、粒度、孔隙结构等性质对等离子体的形成具有重要影响。

微波等离子体原理优势以及应用首先我们要知道什么是微波等离子体!微波等离子体大气压环境下产生的一种微等离子体,它被广泛应用于气相色谱中原子发射光谱激发源。

微波带技术的使用不仅可以将微波精确指向间隙区,同时也减少了不必要的外空间辐射损失,有利于耦合效率的提高,从而获得高密度等离子体。

那么我们了解了微波等离子体的具体的介绍后。

那么它在运用到实际生活中。

又有什么优势呢?我们下面就从下面8个方面来具体说说微波等离子体的优势:1、有较高的电离和分解程度 2.电子温度和离子温度对中性气体温度之比非常高,运载气体保持合适的温度。

这个特性,在气相沉积的情况下,可使基底的温度不会过高。

3.能在高气压下维持等离子体。

4.没有内部电极,在等离子容器内,没有工作气体以外的任何物质,是洁净的,无污染源。

等离子发生器可以保持长寿命。

5.等离子可以采用磁约束的方法,约束在约定的空间内,微波结和磁路可以兼容。

6.安全因素高。

高压源和等离子体发生器互相隔离,这是直流等离子体不能达到的。

微波泄漏小,容易达到辐射安全标准。

这是高频感应等离子体难以达到的。

7.微波发生器是稳定的,易控的。

8.微波等离子体,在许多情况下是一种比较宁静的等离子体,不象直流放电那样伴随很高的噪声级。

上面我们说了微波等离子体的一些优势后,那么我们就来说说它可以运用到哪些行业中。

微波制茶工艺充分发挥微波微波热效应和非热特殊效应作用,升温速度快,茶叶中的水分子在微波电磁场中被极化,使茶叶从内部深层快速升温,达到钝化酶的临界点温度,非常适合绿茶及其它特种茶的杀青和干燥作业。

茶叶的有效营养成分基本不损失,而且色、香、味都大大好于传统的加工方法。

食品工业民以食为天,食品工业是我国迅速崛起的支柱产业。

利用微波可对食品进行干燥菌、熟化、焙烤、脱腥、膨化和保鲜处理。

目前已用于米粉、麦片、豆奶粉、袋装、卤菜类、肉类小包装、方便面、保健茶、糕点、牛肉干、土豆片、鱼片干、盐水鸭、腰果、花生米、瓜子、大豆等许多方面的生产中。

微波法等离子体诊断的原理分析在自然物质中,除了固体、液体和气体这三种基本形态之外,还有第四大基本形态——等离子体。

如今,等离子体已成为物理学科学研究中的重要组成部分。

等离子体技术已经在各个领域有了显著的发展。

等离子体是多粒子体系,由处在非束缚态的带电粒子组成,泛指那些电离后气体。

等离子体与普通的气体不同,它不仅含有中性的分子和原子,还有大量的电子及离子,所以具有很好的导电性。

另外,因为等离子体中的正负电荷量是相等的,所以等离子体整体对外是显示中性的,因此稱为等离子体。

等离子体在宇宙中占据绝大多数。

它的出现通常会有华丽的光芒和色彩,形成宏伟、神秘的自然奇观。

生活中的雷电、极光等现象是我们常见的天然等离子体。

除此之外,还有白炽灯、荧光灯灯管中的气体、电焊时的高温电弧以及等离子显示器。

在外太空存在着大量的等离子体,如太阳风、星际介质、星云等。

等离子体特性诊断是利用物理规律和现象测定等离子体特性的一种方法。

根据测量要求和实验条件选取不同的诊断方法。

常用的方法包括光谱法、探针法和微波法。

在常见等离子体特性诊断中,需要测得的参数主要有电子的温度、电子数密度和离子温度等。

本文主要对微波法的具体原理进行分析讨论。

二、微波法等离子体诊断的基本原理等离子体如果遇到微波,二者就会产生相互作用。

微波法就是利用二者的相互作用产生的可视变化,得到描述等离子体特征参量的方法。

等离子体中有微波通过时,微波器件会有一系列的变化,微波在等离子体中也会表现出相位移动、微波折射、反射等物理现象。

在实验中,我们可以测得微波在等离子体中的位移量、衰减量等相关物理量;再通过理论分析,可以推测出等离子体中粒子的碰撞频率和电子密度等参量,从而确定等离子体的特性。

通过微波在等离子体中通过产生的物理现象测量数据并推测等离子体特性的诊断过程称为微波传输的测量。

此测量过程可使用两种方法,自由传播法和空腔法。

自由传播法还可以细分为微波反射测量、衰减测量、相位移动测量等基本方法。

微波等离子体(mp)原子发射光谱法

微波等离子体(MP)原子发射光谱法是一种分析技术,它可以

用来测量物质的组成成分。

它是一种非常有效的分析技术,可以

用来测量物质的组成成分,以及物质的结构和性质。

它的原理是,当物质被离子化时,它会发出特定的光谱,这些光谱可以用来测

量物质的组成成分。

MP原子发射光谱法的优势在于它可以快速准确地测量物质

的组成成分,而且可以在低温下进行测量,这使得它可以用于测

量温度敏感的物质。

此外,它还可以用来测量物质的结构和性质,从而更好地了解物质的组成成分。

MP原子发射光谱法的应用非常广泛,它可以用于分析各种

物质,包括金属、非金属、有机物和无机物。

它还可以用于环境

监测,可以用来检测空气中的有毒物质,以及水中的有害物质。

总之,MP原子发射光谱法是一种非常有效的分析技术,它

可以用来测量物质的组成成分,以及物质的结构和性质,并且可

以用于各种应用,包括环境监测。

等离子体综述摘要对等离子体、平均自由程、德拜长度等一些概念做了详细述说。

主要是分析了各种郎缪尔探针的优劣,及评价探针结构优劣的理论依据,最终得到最优化探针结构。

一、引言1.等离子体“等离子体”其本意是电离状态气体正负电荷大体相等,整体上处于电中性。

是气态下继续加热得到的一个状态。

我们知道,物质的温度实际上是用来描述其内部粒子运动的剧烈程度的,当气体温度很高时,气体的物质分子热运动加剧,相互间的碰撞就会使气体分子产生电离,这样,物质就变成由相互作用并自由运动的电子和正离子组成的混合物。

物质的这种存在状态被称为物质的第四态,即等离子体态。

等离子体中并不是所有的原子都会被离子化:工艺过程中用到的冷等离子体仅仅有1-10%被离子化,余下的气体仍然保持为中性原子或分子。

在更高的温度,例如热核研究,等离子体完全离化。

通常来说,粒子流是处于热平衡的,意味着原子或分子具有麦克斯韦速率分布f(v)=Ae−(12⁄mv2KT⁄)(1)A是标准因子,K是玻尔兹曼常数。

T是温度,它决定了分布宽度。

在等离子体中,离子、电子和中性粒子具有自己的温度:T i,T e,T n。

三种粒子能互相渗透,但不能充分地碰撞从而使三种粒子等温。

这是由于相对于大气压下的气体,等离子体密度非常低。

但是每种粒子能和自己充分碰撞从而获得麦氏分布。

非常热的等离子体可能不是麦氏分布了,这个时候需要“能动理论”解释。

为了方便,表示温度一般用电子电压(eV)。

典型低温等离子体电子温度是1~10eV,1eV=11,600K。

等离子体被普遍认为非常难理解,相对于流体动力学或电磁学来说确实是这样。

等离子体作为带电粒子流,既有粒子间的相互碰撞又会受到电场或磁场的长程力影响。

还有一个原因是,大部分的等离子体相当稀薄和热以至于不能视为连续的流体。

典型低温等离子体密度值是108-1012cm-3。

2.德拜长度和鞘层等离子体是带电粒子流,它以一种复杂的方式满足麦克斯韦方程组。

微波等离子体在材料制备中的应用在材料制备领域中,微波等离子体技术作为一项新兴的研究方向,受到了广泛关注。

它利用微波场作为能量源,通过激发或产生等离子体来加热反应体系,从而实现高效、快速和均匀的材料制备。

本文将从深度和广度两个方面对微波等离子体在材料制备中的应用进行全面评估,并据此撰写一篇有价值的文章,以帮助读者更深入地理解这一领域的研究内容和意义。

1.微波等离子体技术的基本原理微波等离子体技术利用微波场对气体或固体材料进行激发,从而产生等离子体。

在微波场的作用下,分子内部和分子之间的相互作用受到显著影响,导致原子或分子失去或得到电子,形成带电的等离子体。

等离子体的产生使得材料内部的化学键能够被断裂或形成新的键,从而实现材料的改性和制备。

2.微波等离子体技术在材料制备中的应用微波等离子体技术在材料制备中有着广泛的应用,涉及到材料的合成、改性、表面处理等多个方面。

在纳米材料合成方面,微波等离子体技术可以实现高温、快速、均匀的加热,有利于纳米颗粒的均一成核和生长,从而制备出具有良好性能的纳米材料。

在材料表面处理方面,微波等离子体技术可以实现对材料表面的局部加热和离子注入,从而改善材料的表面性能和附着力,扩大材料的应用范围。

3.个人观点和理解我个人认为,微波等离子体技术作为一种新型的材料制备技术,具有许多优势。

微波等离子体技术可以实现快速加热和均匀加热,有利于提高材料制备的效率和质量。

微波等离子体技术可以实现对材料的精确控制,有利于实现材料的定向设计和功能化改造。

微波等离子体技术在材料制备中具有广阔的应用前景,有望推动材料制备领域的发展和进步。

4.总结微波等离子体技术作为一种新兴的材料制备技术,具有广泛的应用前景和深远的意义。

通过对微波等离子体技术在材料制备中的基本原理和应用特点进行全面评估,我们可以更深入地理解这一新兴领域的研究内容和意义。

希望通过本文的介绍和讨论,读者能够对微波等离子体技术有更全面、深刻和灵活的理解,为材料制备领域的研究和应用提供有益的参考和启发。

微波等离子体光源研究

微波等离子体是一种微量等离子体光源,是经过调节和优化而形

成的低温等离子体系统。

它可以产生高强度的电流、电场和磁场,而

且由于其调制特性,微波等离子体能更有效地转换电能到热能,因此,它们可以被用于大气和燃料电池、发动机诊断和过程控制、高分辨率

分析和植入式室温传感器等应用。

微波等离子体的研究需要考虑到它的物理和化学特性,包括放电

机理和参数、半导体功率、绝缘子材料和磁场等。

研究工作可以通过

分析等离子体特性来改善大气传感器和电解质反应器的性能,提高其

他应用的效率。

此外,在传热和物理化学等方面的研究可以为维护微

波等离子体系统提供有力的支持。

微波等离子体原理微波等离子体技术是一种利用微波能量来产生和维持等离子体的技术。

等离子体是一种由离子和自由电子组成的物质状态,通常存在于高温、高能量的环境中。

微波等离子体技术在材料加工、能源利用、环境保护等领域具有广泛的应用前景。

本文将介绍微波等离子体的原理及其在各个领域的应用。

首先,微波等离子体的产生是通过微波能量与气体分子相互作用而实现的。

当微波能量作用于气体分子时,会使得分子内部的电子受激跃迁到高能级,从而产生激发态的分子。

这些激发态的分子会与其他分子碰撞,将能量传递给其他分子,最终导致气体分子的电离和形成等离子体。

因此,微波能量的频率和功率对于等离子体的产生起着至关重要的作用。

其次,微波等离子体技术在材料加工领域有着重要的应用。

通过微波等离子体可以实现对材料表面的改性处理,例如表面硬化、表面合金化、表面涂层等。

此外,微波等离子体还可以用于材料的表面清洁和粗糙度调控,提高材料的表面性能和附着力。

在能源利用方面,微波等离子体技术可以应用于等离子体点火、等离子体燃烧等领域,提高能源利用效率和减少污染排放。

另外,微波等离子体技术在环境保护领域也有着广泛的应用前景。

例如,可以利用微波等离子体技术进行废气处理,将有害气体转化为无害的物质,减少对环境的污染。

此外,微波等离子体还可以用于固体废物的处理和资源化利用,例如垃圾焚烧、废弃塑料的裂解等,减少对环境的负面影响。

总的来说,微波等离子体技术作为一种新型的等离子体产生和维持技术,具有着广泛的应用前景。

在材料加工、能源利用、环境保护等领域都有着重要的应用价值。

随着科学技术的不断进步,相信微波等离子体技术将会在更多领域展现出其独特的优势和潜力。

我们期待着微波等离子体技术能够为人类社会的可持续发展做出更大的贡献。

微波等离子体

●微波等离子体反应器特点:

微波:为交流能量(信号),通过波导传输,每一种波导

具有一定的特征阻抗

(射频传输线理论)

等离子体的反应器:本质上是具有一定阻抗的负载。

微波等离子体工作要求:波导特征阻抗=等离子体负载

阻抗。

微波反射波能量将至最低。

●微波等离子体反应器发展:

小尺寸共振腔---->表面波长细等离子体--->大面

积(体积)表面波等离子体。

●微波等离子体反应器结构:

⊙单模谐振腔

谐振腔尺寸: λ

λ=

R,(谐振条件)

=d

阻抗匹配: 好,可以不设置附加匹配。

激励电场

单模(单一本征模)

方向:图中电场沿轴向。

状态:驻波

缺点:体积小(?)

电场不均匀-----〉等离子体空间均匀性差。

应用:放电灯,光谱分析。

⊙多模腔

谐振腔尺寸: λ

λ>>

R;(非谐振)

>>d

阻抗匹配: 差,需要附加匹配。

优点:电场较均匀-----〉等离子体空间均匀性好。

⊙表面波等离子体(surface microwave plasma,SWP)源

尺寸: λ

=

R(谐振条件),轴向尺寸没有限制阻抗匹配: 需要设置附加匹配。

激励电场

单模或多模(单一本征模)

状态:行波

优点:大体积,细长

缺点:面积小

应用:气体反应(甲烷--->乙炔),有害气体处理

侧视图

多管SWP 源

大面积/体积SWP源

两种方式:(a)顶面馈入;(b)侧面馈入

三种典型装置:(a)日本平面狭缝(顶面)耦合;

(b) 德国环状狭缝(侧面)耦合;

(c)法国改进型表面波导(侧面)耦合美国:

中国(中国科大、合肥等离子体物理所----> 德国版) 日本顶面狭缝(重点)

(1)两种加热模式

bulk heating: 整体加热 surface heating:表面加热 分界点:

电子等离子体波f f =

截止n n =

○不同加热模式下等离子体参数轴向分布

不同加热模式的电子加热机理

截止密度点(共振点)处的特性及验证

预测:

实验验证:装置

ICP 等离子体密度轴向分布

不同功率下的微波轴向分布

共振点附近的等离子体密度和电子温度

(2)不同的微波模式 无限大平面波

2/1ε=n

112

2

<-=ωωεp

p

d p εε<

等离子体相对于石英而言为光疏媒质,微波由石英窗口向等离子体传播时: (i )反射+折射

(ii) 全反射---> 实际情况:微波在光疏媒质中指数

衰减。

(iii)当等离子体密度足够大时,

012

2<-=ωωεp

p 微波(光)传播特性不同于通常的反射、折射 出现新的行为:微波从界面起在两个介质内衰--->

即微波场强在界面最大--->表面波

有界体系中微波模式

不同微波模式下的放电图像、电场分布

[注意]照片在高气压(?)下拍摄。

[问题]随着等离子体密度的提高,不同的微波模式出现,该特性对放电有无影响?

等离子体密度随入射功率的变化。

(3)表面波吸收物理机理

假设表面波微波能量由电子碰撞吸收(欧姆加热), 吸收功率2

2

2E p abs ω

νν+∝

2.45G 的微波放电,放电气压为10mtorr 时,01.0≈ω

ν

,

低气压时电子碰撞吸收效率很低,低气压表面微波放电应该通过其他电子加热方式放电。

-----> 无碰撞电子加热

需要满足的条件:

(a )电子通过表面微波层的时间短于微波振动周期

即:ω

π

δ2<

th

V (?)

(b ) 表面共振层处的微波电场足够大 (c ) 电子热速度p th V V ≈

电磁波(EM ): 真空真空

等离子体p p

p p V V V >=ε

模式转换

电子等离子体(EP): 真空等离子体p p V V << ---- >电子热速度p th V V ≈---- >朗道阻尼

德国环状狭缝耦合(侧面耦合);

(a)实物照片

(b)微波电场分布示意图(m=5)

(c)微波模式: m=0不存在----->GHzcm

.

fR2

实验结果:m=3 slot数量:2个。

f=2.45GHz,R=4cm fR=12.5GHzcm

m=5 slot数量:10个。

f=2.45GHz,R=8cm fR=20GHzcm

m=15 slot数量:30个。

f=2.45GHz,R=33cm fR=80GHzcm

(d)放电照片

slot数量:10个f=2.45GHz,R=8cm m=5

(e)等离子体密度空间分布

轴向分布

(f)临界击穿放电功率磁场,装置尺寸,气压,

法国表面波等离子体源大源

小源

(a)电场角向分布(m=3)(小源)

(b)放电模式跳跃

理论

实验 (大源)

0.0

0.5

1.0

1.5

2.0

0.00.20.4

0.6

(a)

P inc1

P inc2

mode1 mode2 mode3

10

9

8

7

6

5

43

2

1

P r e f (k W )

P in (kW)

美国:(Michigan University)

中国表面波等离子体源(德国版) (a) 合肥等离子体所

装置示意图

微波模式随气压的变化 m=8(660Pa)--->m=16(1000Pa)

装置及不同微波模式放电照片

(b)中国科技大学装置示意图

密度径向分布

产生区

下游区

微波模式

P0=10Pa, m=4, P0=230Pa,m=6

大面积SWP的特点:

(1)多种模式共存(?)

(2)放电出现跳跃

(3)有两种电子加热模式(不等同微波模式)

优点:SWP的优点:无溅射污染(?)

无磁场,结构简单(相对而言)

缺点:存在模式跳跃,放电不稳定,无法自动匹配

放电角向均匀性差

一种大面积均匀的等离子体源。