塑胶件黑点检验标准要求

- 格式:doc

- 大小:254.00 KB

- 文档页数:2

塑胶件通用检验规范一:目的:使塑胶件检验时有所依据二:范围: 本规范对所有塑胶产品都适用三:检视方法:1.照明:目视检测应依工厂的常态照明(500-800LUX)为宜.2.位置:将待检测物件置于检测者30-50CM之间,应以正面对检测者垂直于表面45º角进行检测. 四:枪壳检验要求1.颜色------根据业务下的产品需求单,和标准色板或客户确认的颜色样品进行比对,目视不允许有明显2.外观2-1:一般ABS塑胶产品表面不允许有明显黑点,缺料,料花,烧伤, 顶白,缩水,毛边,印痕等不良2-2:PA6+30%GF的塑胶产品表面不允许有跑纤,烧伤,缺料,露纤等不良2-3:包胶(TPE或PVC)产品表面不允许有气泡,起皮,脱皮,脱胶等不良2-4:喷银漆产品,表面可以有些轻微的黑点,顶白,混色,因可以遮盖住。

而缩水和气纹或跑纤等都无法盖住,反而会更明显,必须控制。

2-5:需软喷产品,表面可以有些轻微的缩水,气纹,因可以掩盖住一点,但是顶白,料花,混色,黑点无法盖住反而会更明显,必须控制。

3.组合------产品和工程提供的相关配件进行整机组合,锁紧螺丝,检测不允许有明显间隙及断差等不良4.功能------产品和相关配件组合,锁紧螺丝后,不允许有结构影响装配,并且每个零件不允许有任何干涉,检视组合间隙需均匀,不能有断差。

5.结构------根据工程最后一次送样的产品进行比对结构,或者根据客户提供的图纸进行结构比对,不允许有差异,检视重点部位结构(见图)5-1:组装电机处不允许有毛边,缺料等不良(易造成擦铁,噪音等不良)5-2:组装开关及拨叉处不允许有毛边,缺料,尺寸偏小等不良(易造成摩擦,有滞感,档位不清楚等不良)5-3:组装配件处,不允许有变形,缺料,毛边,顶针高出等不良,组合需松紧适当,不允许有太松,不能有明显间隙及断差。

例如:五:电器外壳系列检验要求1.外观:1-1:产品表面不允许有料花,缩水,缺料,混色等不良1-2:如侧面或两面需印刷的产品表面不允许有油污,指印,缩水等不良1-3:产品上盖螺丝柱盲孔不允许堵孔,变形,缺料,毛边,孔径需一致(易造成打螺丝时,容易打滑或打不到位)2.组合:2-1:电池包上下组合不允许有明显色差,断差,间隙等不良2-2:组合后的电池包和枪壳装配,检验无明显滞感,间隙,松紧适当。

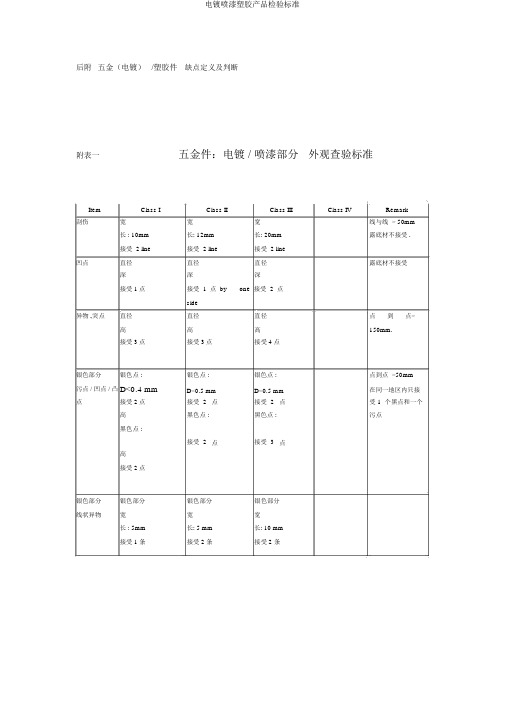

后附五金(电镀)/塑胶件缺点定义及判断附表一五金件:电镀 / 喷漆部分外观查验标准Item Class I Class II Class III Class IV Remark刮伤宽宽宽线与线 > 50mm 长 : 10mm长: 12mm长: 20mm露底材不接受 .接受 2 line接受 2 line接受 2 line凹点直径直径直径露底材不接受深深深接受1点接受 1 点 by one 接受 2 点side异物 ,突点直径直径直径点到点>高高高150mm.接受3点接受3点接受4点银色部分银色点 :银色点 :银色点 :点到点 >50mm 污点 / 凹点 / 凸D<0.4 mm D<0.5 mm D<0.5 mm在同一地区内只接点接受2点接受 2点接受 2点受 1 个黑点和一个高黑色点 :黑色点 :污点黑色点 :接受 2点接受 3点高接受2点银色部分银色部分银色部分银色部分线状异物宽宽宽长 : 5mm长: 5 mm长: 10 mm接受1 条接受2 条接受2 条电镀部分亮点 :亮点污点 ,凸点直径接受接受 ,3mm地区内直径超出 6点不接受高其余地区,点到接受2点点 >20mm.黑点 dot:直径高接受1点电镀靠谱度测试(如有要求,需做以下试验)盐水喷雾试验:1.试验条件 : Na Cl 浓度 5%,温度 35℃± 1℃ ,时间 48h2.测试样品数目 :5pcs.3.判断方法 : 除掉盐渍后无显然色彩变化及剥落现象抽样计划(依照uec 零组件进料查验规范QA-0100C)1.外观抽样依照MIL-STD-105E 一般Ⅱ级随机抽样2.判断标准为0 收 1退判断。

塑胶件外观查验标准一.缺点定义:1点 (含杂质 ):拥有点的形状,丈量时以其最大直径为其尺寸2毛边:在塑料部件的边沿或联合线处线性突出(往常为成型不良所致 )3银丝:在成型中形成的气体使塑料部件表面褪色(往常为白色 )。

塑胶件黑点检验标准要求

黑点标准:(公司内部管理标准)

1.在50W日光灯下.距离50cm处.看不见的黑点不算是黑点。

2.产品一般分主要外观面.次要外观面.非外观面.位置不同接受标准也不同。

3.主要外观面.分散距50mm以上,直径小于0.3mm两个点可接收。

可接收。

4.次要外观面. 分散距50mm以上,直径小于0.5mm两个点可接收。

5.除透明件和电子产品外,非外观面无特殊黑点要求。

6.透明件

a.正面主要外观面.直径小于0.3mm.1个黑点可接受.但丝印位周边3cm内不得有黑点。

b.侧面.底面及正内边,非主要外观面。

直径小于0.3mm分散距50mm以上两个点可接收。

c.磨砂面,直径小于0.5mm以下,分散距50mm以上两个点可接收。

7.电子产品原则上外观面不得有黑点,非外观面直径小于0.3mm 分散两点可接收。

以上产品适用于透明、半透明、白色等浅色调家电产品,在客户无特殊说明情况下适用,其他客户独立要求的以质量履历表为准。

对照样图:

编制:马燃审核:日期:。

塑胶件黑点检验准则要求塑胶件黑点检验是对塑胶制品进行质量检验的重要环节之一、黑点指的是塑胶制品表面或内部出现的黑色污点,这些污点可能是塑胶材料本身的不纯物质或者是制造过程中污染物的残留。

黑点不仅影响产品的外观质量,还可能对产品的物理性能和使用寿命造成不良影响。

因此,制定塑胶件黑点检验准则是确保产品质量的重要措施。

一、塑胶件黑点检验方法1.目视检查法:对于外观要求较高的产品,可以进行目视检查来判断是否存在黑点。

检验员应将产品放在明亮的环境下进行观察,注意黑点的数量、分布和大小,以及是否与产品表面或内部有关。

2.放大镜检查法:对于外观要求较高但黑点较小且分布不均匀的产品,可以使用放大镜进行检查。

检验员应将产品放在光线充足的地方,用放大镜观察黑点的数量、分布和大小,以及是否与产品表面或内部有关。

3.摄影检查法:对于黑点数量多、分布范围广的产品,可以使用摄影检查法。

检验员应使用高分辨率的相机对产品进行拍摄,然后将照片放大观察黑点的数量、分布和大小,以及是否与产品表面或内部有关。

4.X射线检查法:对于黑点分布在产品内部的情况,可以使用X射线检查法。

检验员应将产品放在X射线设备下,通过扫描获取产品内部的影像,然后观察黑点的数量、分布和大小,以及是否与产品表面或内部有关。

二、塑胶件黑点检验准则针对塑胶件黑点的检验准则可以根据产品的外观要求、使用环境和性能要求等因素来制定1.黑点数量:准则应规定产品上允许存在的黑点数量的上限。

通过不同级别的分类,如A级、B级和C级,来表示黑点数量的不同容忍程度。

A级表示允许的黑点数量最少,C级表示允许的黑点数量最多。

2.黑点分布和大小:准则应规定黑点在产品表面或内部的分布范围和大小要求。

一般来说,黑点应均匀分布在产品表面或内部,不应集中在其中一区域。

而且,黑点的大小也应符合规定的要求,不能超过一定的尺寸。

3.黑点与产品质量的关系:准则应明确黑点对产品质量的影响程度和容忍程度。

一些黑点可能会直接影响产品的物理性能和使用寿命,而一些黑点只是影响外观质量,对产品性能没有明显影响。

塑胶件外观检验常见不良分类与判定标准1 / 15文件依据:公司文件ZQ/SIP08-QA-001《塑胶件来料检验标准》名词解释:A级面:在正常使用条件下,直视看得到的面。

B级面:表面外露,但不明显,在正常使用时,直视看不到的面。

C级面:在正常使用时看不到的面。

2 / 15熔接线)3 / 152 划伤碰伤不良现象:触摸有凹凸感或没有凹凸感但明显的发白与零件面色不一致,目视明显。

A级面:不允许B级面:长度少于5mm,数量不超过2处并且相距需超过30mm。

C级面:允收上图所示有凹凸感划伤喷油无法遮盖,喷油前需检出;下图所示无感发白划伤,喷油可遮盖,喷油前不需检出。

4 / 15序号不良项目图片示例判定参考3 划花划痕不良现象:呈线状,触摸一般没有凹凸感,目视不明显,(臂长距离看不见)。

A级面:臂长距离看得见不允收臂长距离看不见允收B级面:允收C级面:允收此类不良下列情况需加严检验:喷油件:需比普通件严格重要客户:CHD、OLYMPIA等等。

重要产品:如显示屏外框等。

5 / 15序号不良项目图片示例判定参考4 拉白不良现象:呈条纹状,一般在产品侧壁出现,表面像划痕并伴随有发白。

A级面:不允收B级面:允收C级面:允收如拉白较轻微(只呈现点雾状),喷油件与非重点客户零件可允收。

6 / 15序号不良项目图片示例判定参考5 缩水不良现象:呈凹坑或凹孔状,一般在产品厚壁或加强筋位置出现。

A级面:臂长距离看得见不允收。

臂长距离看不见允收。

B级面:允收C级面:允收如拉白较轻微(只呈现点雾状),喷油件与非重点客户零件可允收。

7 / 15序号不良项目图片示例判定参考6黑点杂点不良现象:在材料表面存在点状的与产品颜色不一致的黑点或其它颜色杂点。

A级面:直径少于0.3mm允收,数量少于2,间距需大于30mm。

B级面:直径少于0.5mm允收C级面:允收如是CHD、OLYMPIA等重点客户产品以与透明件需标准加严。

如是需发外喷油件不需检验。

黑点标准:(公司内部管理标准)

1.在50W日光灯下.距离50cm处.看不见的黑点不算是黑点。

2.产品一般分主要外观面.次要外观面.非外观面.位置不同接受标准也不同。

3.主要外观面.分散距50mm以上,直径小于0.3mm两个点可接收。

可接收。

4.次要外观面. 分散距50mm以上,直径小于0.5mm两个点可接收。

5.除透明件和电子产品外,非外观面无特殊黑点要求。

6.透明件

a.正面主要外观面.直径小于0.3mm.1个黑点可接受.但丝印位周边3cm内不得有黑点。

b.侧面.底面及正内边,非主要外观面。

直径小于0.3mm分散距50mm以上两个点可接收。

c.磨砂面,直径小于0.5mm以下,分散距50mm以上两个点可接收。

7.电子产品原则上外观面不得有黑点,非外观面直径小于0.3mm分散两点可接收。

以上产品适用于透明、半透明、白色等浅色调家电产品,在客户无特殊说明情况下适用,其他客户独立要求的以质量履历表为准。

对照样图:

编制:马燃审核:日期:。