2010-2013年炉况异常汇总2

- 格式:doc

- 大小:26.50 KB

- 文档页数:4

焦炭对高炉生产影响分析一、焦炭热态性能对高炉的影响随着炉容的增大、焦炭负荷增加及煤比提高,对焦炭质量要求也越来越高。

作为支撑料柱骨架作用的焦炭热态性能越来越突出和重要,焦炭支柱的透液和透气性决定着高炉下部的透气性指数和炉腹煤气指数,特别是大高炉顺行和稳定的重要条件,因此要重视改善冶金焦炭的热态性能,即降低焦炭的反应性和提高其热强度。

武钢5座大高炉2010年1月,因供煤和煤的质量跟不上,焦炭的S含量上升到0.95%,CRI由2009年的27.8%上升到29.34%,CSR 由64.3%下降到58.62%,结果1月份的入炉焦比由325 kg•t-1,燃料比由536.3 kg•t-1上升到568.8 kg•t-1.失常的炉况经过焦炭热态性能转入正常后,经过1个月的调整才逐步恢复正常。

这一事例充分说明焦炭的热态性能对大高炉的正常生产具有决定性的作用焦炭热强度差,必然导致高炉下部高温区,特别是软熔带的透气、透液性,影响煤气流的二次分布。

透气、透液性差造成高炉憋风,高炉受风能力差,高炉不能全风作业,产能不能最大限度发挥。

若强行加风,必然导致煤气流失常,出现塌料、管道、悬料等失常炉况。

特别是边缘管道,高温煤气流将液态渣铁吹起,产生液泛现象,液态渣铁粘结在炉墙,造成炉墙结厚甚至结瘤。

2012年4、5、11月三次结瘤,根源就在于焦炭热强度下降。

按1080高炉停炉炸瘤一次损失:停产损失:2500×200=500000开炉费用:1200×2/3×1500=12000炸瘤费用:50000炉况一天恢复损失:800×200=160000合计损失:191万元若考虑因结瘤未及时处理,期间造成的损失是巨大的。

再者炸瘤必然造成砖衬脱落影响高炉寿命。

另一方面焦炭热强度差,导致炉缸及死铁层透气、透液性差,容易导致炉缸堆积。

而处理炉缸堆积是一个长期的过程。

炉缸堆积高炉接受风量差,风压偏高,只能维持低水平操作。

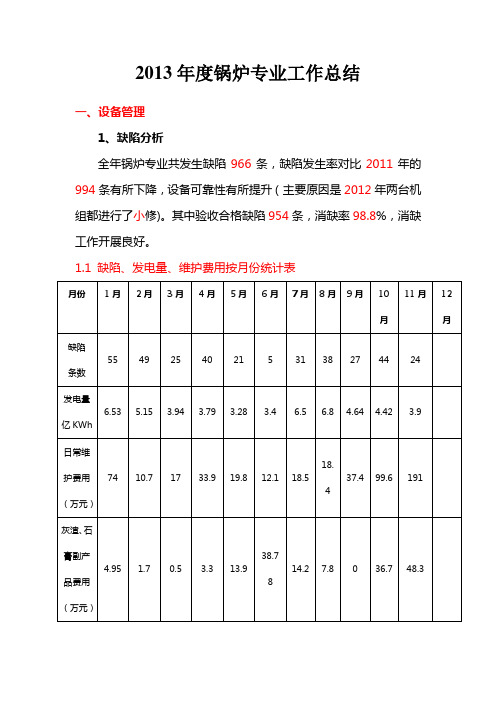

2013年度锅炉专业工作总结一、设备管理1、缺陷分析全年锅炉专业共发生缺陷966条,缺陷发生率对比2011年的994条有所下降,设备可靠性有所提升(主要原因是2012年两台机组都进行了小修)。

其中验收合格缺陷954条,消缺率98.8%,消缺工作开展良好。

1.1 缺陷、发电量、维护费用按月份统计表消缺情况分析:从每个月发电量所对应的缺陷条数上看,在#1、#2机组大修(5-6月及10-12月)前,由于#1、#2机组高负荷连续运行,发电量多的月份发生的缺陷相对增加,主要是机组长期运行中设备老化部件失效,粉管及烟风道、输灰管道和阀门等磨损发生漏粉、漏水、漏汽、漏灰等问题。

#1、#2机组大修前,设备发生的缺陷相对较多,设备可靠性差。

1月到4月份设备发生缺陷最高到50条,8月到10月份缺陷最高到44条。

#2机组大修后,10月份对修后缺陷进行重点处理后,12月份#1机组大修后缺陷发生率开始下降,设备可靠性得到提高,主要是在锅炉大修中燃烧器更换、制粉系统、输灰系统及吹灰系统的“跑、冒、滴、漏”得到很好的治理。

费用情况:从表1中可看出,发生缺陷高的月份费用相对较高,机组大修期间月份费用相对较高,主要是锅炉设备磨损和腐蚀性较高,设备老化失效、不可修复的部件较多,更换的备件费用相对较高。

另外,因检修费用不足、大修备件费用也列入日常维护及副产品中。

1.2全年特殊消缺情况统计特殊消缺情况统计延期停辅机处理缺备件停机处理专业变更合计9 15 21 41 38910.0%16.9%23.6%46.1% 3.4%100%从上表可以看出,全年消缺过程中, 需延期处理的缺陷为9条, 占非正常消缺的10%;主要原因为系统无法及时停运消缺及消缺不及时等;停辅机处理的缺陷为15条, 占非正常消缺的16.9%,主要是制粉系统、风机等主要运转设备缺陷;缺备件处理的缺陷为21条,占非正常消缺的23.6%,主要原因为备件计划不准确或报计划不及时、备件采购周期长、库存备件少等;需停机处理的缺陷为41条,占非正常消缺的46.1%,主要是炉本体阀门内外漏、一次风机电机驱动端、非驱动端轴承渗油,空预器减速箱渗油、燃烧器磨损漏粉;专业变更3条,占非正常消缺的3.4%。

两段炉不正常炉况及处理措施1、运行中的两段炉,有时会出现异常现象,如两段炉炉出温度过高或过低,炉渣含碳量增高,炉内出现结渣,冒火等现象,均称之为不正常炉况。

造成这种现象的主要原因有以下三个方面:1.1 供应的气化原料煤不符合要求,如煤的质量降低,含灰分、煤矸石增多;煤的块度不均匀,含煤粉多,恶化了炉内正常气化条件。

1.2 两段炉本身存在着缺陷,如加煤系统或出灰系统出现故障或零件损坏,致使加煤、出灰不均匀等。

1.3 司炉工操作失误,如饱和温度未控制好,对加煤、出灰、炉内层次变化情况未及时监测和调整等。

当然,这些原因并不是孤立的,而是互相牵连的,有时还是其共同作用的结果。

因此,炉况不正常情况的表现也是多种多样的,互相交错的,我们在这里将常见的不正常炉况,归纳为三个问题予以分析说明。

鉴于在正常生产条件下,前二个因素已基本固定。

既使出现,也显而易见,故在分析时着重说明操作因素及处理方法。

现将常见的三种不正常现象分述如下:2、两段炉的热运行:2.1 两段炉热运行的特征及判断:2.1.1 下段煤气,炉出温度超过工艺规定值(>600℃)。

2.1.2 打开探炉孔观察,可见炉面呈红亮或黄亮色,有时有局部冒火现象。

2.1.3 探炉可发现炉内有结渣现象,钎子插不下去,火层温度高,钎子拿出来时,火层区呈黄亮色,有时甚至将钎子烧断。

2.1.4 煤气取样化验,CO2 超过规定值,煤气发热值降低。

2.2 热运行形成原因及处理方法:造成热运行的原因常见的有两种,针对不同的原因,采取不同的处理方法2.2.1 饱和温度太低,即向炉底供风管中加入的蒸汽量少了,送入炉内的风中含水蒸气量不足,使炉内温度特别是氧化层温度增高,当温度超过灰渣溶点时,灰渣熔化结成块状。

这样不仅是沿炉截面的均匀供风遭到了破坏,恶化了炉内气化条件,而且由于大块熔渣的存在,使气流与碳的接触面减少,二氧化碳和水蒸汽未能与碳充分反应就通过了还原层。

结果煤气炉出温度高,煤气中CO2 多,发热值低。

2012-2013年高炉炉况失常原因分析2012年-2013年,受原燃料变化、操作失误、检修、无计划休风影一、原燃料质量状况1、焦炭(1)2012年焦炭质量及合格率(2)2013年焦炭质量及合格率2、矿石(1)265烧结矿(2)400烧结矿(3)自产球团强度二、高炉参数控制1、2012年参数控制2、2013年参数控制3、风口调整情况三、事故分析一、原燃料状况1、焦炭质量状况(1)2012年焦炭质量对比(2、烧结矿:2013年烧结矿碱金属和Zn含量均比2012年升高。

其中烧结矿含锌13年5月达到最高点,平均达到0.1。

给高炉生产带来极大不便。

(4)落地矿消耗:二、工艺参数控制1、2012年高炉工艺参数指标(1)1#炉工艺参数指标(2)2#炉工艺参数指标(3)3#炉工艺参数指标2、2013年高炉工艺参数指标(3)3#炉工艺参数指标12年5月份前,原燃料相对稳定,各炉炉况比较顺行。

为释放风机潜能,提升指标,5月、6月各高炉均扩大风口面积。

随着市场变化,成本压力增大,在推行经济型炉料的前提下,4座高炉在12年底都缩小了风口面积。

3、4#高炉在13年4月再次缩小面积。

从上表看出,2012年6月3、4#高炉行划检修,对风口面积进行了调整,共更换风口小套14个;2012年11月1、2、4#高炉计划检修对风口面积进行调整,共更换风口小套18个,中套1各;2013年2月更换小套17个,中套4个;4月更换小套36个,中套11个。

分析:2013年上半年共更换风口套88个,除4#炉4月发生炉缸冻结烧损26个风口外,其余大多数都是在高炉检修恢复期间烧损,或者是套体变形,炼铁厂在操作上采取了如(1)在恢复和休风前退将负荷最低到2.3;(2)恢复前采取集中堵风口;(3)上休风料和恢复期间加锰矿等各种措施,效果不佳。

但自从6月以后,烧结矿中的锌含量下降后这种现象明显改善,检修恢复时几乎不烧风口套。

经验得出炉料中的锌含量要有控制标准(<0.07%)。

2010-2013年炉况异常汇总12恢复;(二)原因分析;1、7#高炉本次计划休风,在休风前高炉炉况较为正;2、休风检修时对溜槽进行了更换,后校正时溜槽角度;3、高炉计划休风后,打开人孔观察料面时,发现溜槽;4、复风后,风口过早被吹开,不利于炉况的恢复;5、复风后,热风炉换炉后风温上升280度至950;6、原料:烧结矿加入海砂后含Ti偏高,休风前高炉;7、休风时间较以前计划休风时间比稍偏长,以恢复。

本次高炉复风后炉况艰难恢耗时较长,关键是复风后高炉不进风,全靠小风量烧空间,待所加的组合焦作用后炉况才好转。

(二)原因分析1、7#高炉本次计划休风,在休风前高炉炉况较为正常,特别是14号夜班在加休风料时,高炉炉况顺行无崩塌料,休风[Si]:0.76%、[S]:0.027%,料线2.4m均在休风要求的范围内。

2、休风检修时对溜槽进行了更换,后校正时溜槽角度相差3度,但在高炉复风后,没有使用过正常角度,当时由于是低料线,布料角度为焦炭35度、矿石32度,故溜槽影响可以排除。

3、高炉计划休风后,打开人孔观察料面时,发现溜槽处有水流下,原因为13日23:11分高炉正常生产时,气密箱底板温度超50度就报警,工长要求看水工雾化冷却,看水工开了长流水冷却,没有及时关闭。

4、复风后,风口过早被吹开,不利于炉况的恢复。

5、复风后,热风炉换炉后风温上升280度至950度,风温上升较多。

由于热风炉检修时停烧,复风后风温较低,换炉后风温虽上升280度至950度,但复风后需要风温来提高物理热,950度与正常风温1100度比还相差较多,但当班工长在风压、风量没有匹配的情况下,有加风动作,引起管道行程。

6、原料:烧结矿加入海砂后含Ti偏高,休风前高炉铁水含Ti在0.2%左右,导致渣铁流动性变差;另外带烧烧结矿粒度普遍偏小(返矿在13%)且高炉用量较大50%,导致高炉复风过程中透气性差。

7、休风时间较以前计划休风时间比稍偏长,以前休风基本在10个小时,而本次休风时间在12个小时,影响渣铁物理热及流动性。

2010-2013年炉况异常汇总62010年5月9日6#高炉炉况失常;(一)事情经过;5月9日4:35分炉况出现小滑料,适当控风161;(二)炉况处理;1、减风、停氧、缩矿、炉子向凉后常压操作,采用小;2、前期视塌料加入净焦5批、-H至4.20,炉子;3、在加入组合焦中加入白云石300kg/批,改善;4、恢复过程中,采用小角度同角放料,保持两边气流;12吨矿批→O31C28、15吨矿批→O32010年5月9日6#高炉炉况失常(一)事情经过5月9日4:35分炉况出现小滑料,适当控风1610m3/min,P热=218Kpa,由于炉温下行5:13分再次塌料,塌料后顺行情况可,有偏料现象,南探尺深,减风至200Kpa、风量1500m3/min,6:56分崩塌料3.06m,加入净焦一批,减风至180Kpa、风量1430m3/min,采用28°同角放料,赶至正常料线后,感觉料走的不对,减风至160Kpa、风量1380m3/min,8:28分塌料3m,此时加入空焦一批,通知看水条线查漏,关停漏水管,控水压460Kpa,观察风口情况不好,减风至120Kpa、风量1210m3/min,加入净焦3批、—H220Kg,10:20分查出炉喉钢砖3#、15#漏水,此时料难行,[Si]=0.33%、[S]=0.058%,出现难行,炉子向凉征兆,10:36分料不动,10:40分减风至40Kpa、风量562m3/min,塌料至1.7m,加入净焦10批,常压恢复,负荷退至3.0,此后采用组合焦形式+白云石300kg/批,重新调整原始气流分布,顺行情况好转,20:00渐加风恢复,21:28分热压100Kpa、风量1195m3/min,23:16分热压120Kpa、风量1302m3/min、矿批10.5吨,10日00:05分热压165Kpa、风量1436m3/min,00:56分热压200Kpa、风量1570m3/min,4:30分热压230Kpa、风量1754m3/min维持,9:55分热压240Kpa、扩矿18吨,10:41分恢复至正常压力260Kpa、风量1924m3/min,待进一步的观察和调整,负荷加至4.14、富氧2000m3/h,各项参数逐渐正常。

2010-2013年炉况异常汇总2目录;2010年4月26日6#高炉恶性悬料......;2010年5月9日6#高炉炉况失常.......;2011年3月10日5#炉无计划休风炉况艰难恢复;2011年6月4#高炉中修后开炉........;2011年8月3#高炉炉役后期管理总结.....;2011年12月3#高炉开炉总结........;2012年1月15日2#高炉检修后炉况艰难恢复.;20目录2010年4月26日6#高炉恶性悬料 (1)2010年5月9日6#高炉炉况失常 (4)2011年3月10日5#炉无计划休风炉况艰难恢复 ..... 7 2011年5月14日7#高炉计划休风后复风艰难恢复 . 92011年6月4#高炉中修后开炉 (13)2011年8月3#高炉炉役后期管理总结 (17)2011年12月3#高炉开炉总结 (22)2012年1月15日2#高炉检修后炉况艰难恢复....... 25 2012年2月26日4#高炉紧急休风复风后炉况反复292012年3月26日1#高炉管道 .................................. 312012年7月2日5#高炉4#直吹管烧穿紧急休风 . (33)2012年10月6日6#高炉炉况波动 (36)2012年11月28号5#高炉炉凉 (38)2012年12月7日1#高炉管道 (40)2013年1-3月份5#、6#、7#高炉炉况失常 (43)2013年4月11日8#高炉计划休风复风艰难 (57)2012年12月17日8#炉计划休风复风艰难 (60)2013年3月8#、9#高炉炉况失常 (62)2010年4月26日6#高炉恶性悬料(一)事情经过6#高炉在4月24日、25日夜班均出现气流不稳,塌料滑尺现象,通过零时调节,都平稳渡过。

维持到26日夜班工长在接班时炉况尚顺,由于炉温偏高,减煤(3个小时平均煤比为124Kg/tFe;正常煤量在140Kg/tFe左右)。

2:25分压力下行,压差减小,炉温仍偏高([Si]:0.75%、[S]:0.027%),压量关系有不配比的现象,已有管道趋势,工长未采取任何措施,此时错过了处理管道行程的最好时机。

直到4:56分管道行程引起大塌料(5米以上)后才减300m3/min风量,加轻料1吨。

此时热压力255Kpa,炉温急剧下行,硫磺猛升([Si]:0.40%、[S]:0.058%),5:37分第二次大塌料(5米以上)减500m3/min 风量,加轻料1t。

此时压力233Kpa。

后补净焦一批4.9吨,停焦丁,减生矿(10%到5%),缩矿批(22t到18t),退负荷(4.49退至4.38)。

7:14分第三次塌料(南:3.64;北:3.55)加净焦一批4.2吨,缩矿12t,退负荷至4.26,减压至138Kpa(风量为904m3/min)。

此时炉缸物理热严重不足([Si]:0.32%、[S]:0.095%)。

渣铁流动性明显变差,在8:50分加组合焦6K﹢5P﹢3K﹢5P ﹢2K共计焦炭24.8吨。

此时高炉透气性差,料柱较死,高炉已不接受风量,形成恶性悬料。

(二)炉况处理根据当时的炉况及原料条件,采取了以下两个阶段的恢复措施。

第一阶段:恶性悬料形成后,高炉不接受风量,压力维持60Kpa。

本阶段的主要目的是:解决高炉进风。

炉前尽量把炉缸内的冷渣铁排出,炉内继续加焦炭来抑制炉况的进一步恶化。

矿批缩至7t。

焦炭负荷退至2.8,并集中加入净焦35t,在26日下午15:00把所有漏水管关闭,控总水压至370Kpa,在这段时间内下料基本靠坐料下料,坐料时6#和14#风口灌渣。

至27日高炉仍靠坐料来维持下料,在27日7:30分左右,风口较差,10#、11#风口均有不同程度的灌渣,此时的炉缸及炉腹粘结较为严重,高炉开始加入莹石和白云石(莹石100Kg、白云石300Kg)并加入大量空焦(27日加空焦69t)。

28日高炉仅靠300m3/min风量进行烧空下部,在7:21—9:21、10:38—12:25两次坐料(28日加空焦64.1t),此时炉温已上行([Si]:0.64%、[S]:0.049%),但炉缸物理热仍不足,渣铁流动性较之前略有所好转,经讨论后决定休风堵风口,于13:06-13:41分休风堵2#、4#、7#、9#、11#、13#风口,更换6#、10#、11#直吹管。

第二阶段:休风堵风口后,风量控制在400m3/min,19:23分高炉出完铁后坐料,料柱有所松动,透气性有所好转,加风至600m3/min维持。

此时高炉已开始下料(虽不规则,但已有明显好转),高炉料制以疏松边缘为主29日2:30分视情缓慢加风至90KPa、风量800m3/min,料线也逐渐改至 1.4 m(1.8m~1.6m~1.4m),料制逐渐过渡到同角31度,矿批逐步扩至9t/批,于16:30分加风至130kpa维持(29日加入焦炭18.9t)。

30日5:00高炉加风至180KPa,12:50加风200KPa,14:45加风至230KPa,在加风过程中,根据情况逐步捅开5个风口(2#风口吹开)。

期间逐步调整负荷至3.61,矿批15 t,料制逐步过渡到矿31度、焦28度,高炉炉况基本恢复正常。

(三)原因分析引发此次连续崩塌料后形成恶性悬料导致生产重大损失的原因,主要表现在当班原料条件恶化及当班操作应变能力不足两个方面,以及处理排出炉内冷渣铁,加入焦炭提高炉温所需时间较长。

1、当班6号炉所用焦炭粒度突然变小,不同于正常时的焦炭粒度。

一般来说,如果焦炭粒级小于40mm的部分由30%突然增大到50%以上时,均会对高炉顺行产生不同程度的影响,极易引发管道气流及崩塌料。

2、烧结矿中MgO含量近期波动大,当班6号炉炉渣(MgO)太低,仅8.18%,为多年来罕见。

3、面对突然变化的原料条件,当班人员缺乏经验,没能统筹考虑采取积极的措施消除管道气流。

4、面对已出现的较大幅度的崩料及连续崩料,对后续炉况的发展警惕性不够,处理上缺乏经验,没能采取进一步减风消除管道和加入过量焦炭来迅速恢复炉况的措施,没有意识到炉况的风险,而是按常规习惯进行操作,防炉况进一步恶化的意识不强。

5、正是由于连续崩料,导致炉温下滑至极低及大量生料进入炉缸,加上原料一时不能得到改善,大量焦炭及相关洗炉剂无法及时加入,高炉演变为恶性悬料。

为确保炉况不进一步恶化,采取了小风量维持,及时排出炉内冷渣铁的方针。

因而炉况恢复速度表面上显得较慢,时间较长。

而当焦炭陆续加入一定的量后,炉温上升到合理的程度下才能采取快速恢复的措施。

6、在炉况失常初期,漏水冷却壁水没有及时控制,导致大量水进入炉内,给炉况的恢复造成很大影响。

(四)吸取教训1、正确对待高炉各类崩塌料,尤其是对管道造成炉温下行的崩塌料和大于3.5米的崩塌料,要根据当时的炉温走向及料线深度,加净焦一次性要加足,并减风(减风标准为管道消除)。

2、当发生低炉温连续崩塌料时,减风要一步到位(80KPa—120KPa),焦炭一定要加过量,防炉况进一步恶化。

3、严格落实工艺纪律,对违反高炉操作方针的加强考核,特别是上限压力。

4、在原燃料条件变差及炉况出现不适时,要及时改变高炉操作方针,临时适当减风或减氧,控制冶炼强度,防止管道气流的发生和及时消除管道气流,使高炉操作适应原燃料变化并向技术部门反映(如MgO含量、Al2O3等)。

5、严格漏水制度管理,在炉况处理及慢风时,及时控水,以利高炉炉况复风。

6、坚持炉况顺行为前提重新梳理考核。

7、各相关单位需进一步加强原燃料管理,对特别差的焦炭努力做到单独堆放,搭配入炉。

进一步减少烧结矿中(MgO)等成份的波动,严格控制下限,为高炉长稳久顺创造良好的外部条件。

2010年5月9日6#高炉炉况失常(一)事情经过5月9日4:35分炉况出现小滑料,适当控风1610m3/min,P热=218Kpa,由于炉温下行5:13分再次塌料,塌料后顺行情况可,有偏料现象,南探尺深,减风至200Kpa、风量1500m3/min,6:56分崩塌料3.06m,加入净焦一批,减风至180Kpa、风量1430m3/min,采用28°同角放料,赶至正常料线后,感觉料走的不对,减风至160Kpa、风量1380m3/min,8:28分塌料3m,此时加入空焦一批,通知看水条线查漏,关停漏水管,控水压460Kpa,观察风口情况不好,减风至120Kpa、风量1210m3/min,加入净焦3批、—H220Kg,10:20分查出炉喉钢砖3#、15#漏水,此时料难行,[Si]=0.33%、[S]=0.058%,出现难行,炉子向凉征兆,10:36分料不动,10:40分减风至40Kpa、风量562m3/min,塌料至1.7m,加入净焦10批,常压恢复,负荷退至3.0,此后采用组合焦形式+白云石300kg/批,重新调整原始气流分布,顺行情况好转,20:00渐加风恢复,21:28分热压100Kpa、风量1195m3/min,23:16分热压120Kpa、风量1302m3/min、矿批10.5吨,10日00:05分热压165Kpa、风量1436m3/min,00:56分热压200Kpa、风量1570m3/min,4:30分热压230Kpa、风量1754m3/min维持,9:55分热压240Kpa、扩矿18吨,10:41分恢复至正常压力260Kpa、风量1924m3/min,待进一步的观察和调整,负荷加至4.14、富氧2000m3/h,各项参数逐渐正常。

(二)炉况处理1、减风、停氧、缩矿、炉子向凉后常压操作,采用小矿批(9吨)小风量恢复。

2、前期视塌料加入净焦5批、-H至4.20,炉子向凉后,加入组合焦10焦+5矿+7焦+5矿+5焦+5矿+3焦+5矿+2焦+5矿,-H至3.0,为了巩固顺行,防止反复,后面又加入3焦+5矿+3焦+5矿+2焦+5矿+2焦+5矿+1焦+正常料,为了炉况尽快恢复创造条件和打下基础。

3、在加入组合焦中加入白云石300kg/批,改善渣铁流动性。

4、恢复过程中,采用小角度同角放料,保持两边气流,使原始气流合理分布,正常料线,炉况好转后渐渐回收,拉开角差O27C28、10.5吨矿批→O30C28、。