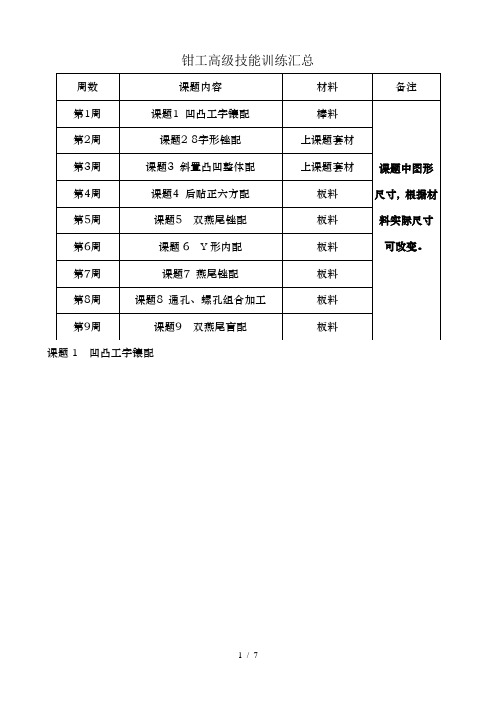

钳工实训与技能考核训练项目五 8字形件镶配

- 格式:ppt

- 大小:569.00 KB

- 文档页数:26

开式镶配件一、工件名称:开式镶配件四、课前准备:铰杠、常用锉刀、手锯、锤子、划规、划针、样冲、钢直尺等。

五、新课指导:1、分析工件图、讲解相关工艺:本件为开式镶配件,可以进行试配,根据图纸要求关键是保证斜角及斜角等处的对称要求:◆公差等级:锉配IT8、锯削IT14、攻螺纹7H◆形位公差:锯削平行度0.35mm◆表面粗糙度:锉配Ra3.2μm 、攻螺纹Ra6.3μm、锯削Ra25mm◆时间定额:300分钟◆其它方面:配合间隙≤0.05mm、错位量≤0.06mm确定基本工艺路线如下:检验毛坯→确定基准并修整→划线→加工基准件(下件)→加工配合件(上件)→锉配→钻孔、铰孔→检查、打字、交工件。

2、具体操作步骤:步骤一:检验毛坯,了解毛坯误差与加工余量清理→检验形位精度→检验尺寸精度→检验表面粗糙度→检验其它缺陷。

步骤二:确定加工基准并对基准进行修整★特别提示:要按图样确定基准,并符合基准同一性原则;选作基准的表面必须是精度高而修整余量较小的表面;应以最小的修整余量交给那个出最精确的基准。

步骤三:划线、钻孔、攻螺纹涂料→划线→检查→钻孔→攻螺纹→去除毛刺。

◆按图样规定在毛坯上划线。

◆在凸件上钻2-¢8.5mm螺纹孔,钻¢4mm排料孔,空口倒角。

◆攻螺纹孔至要求,去除孔口等各部分毛刺。

★特别提示:所有划线尺寸要正确;线条清晰,粗细均匀,长短合适;特别要注意水平方向的尺寸线,应以尺寸1010-0.15mm的实际中心线为基准划出;钻¢4mm排料孔,孔与孔之间应相切,以方便排料。

步骤四:加工基准件件Ⅰ→凸件(如图一所示)◆加工20mm×16mm直角槽和平面1、2、3:留锉削加工余量0.5mm,锯削平面1、2,用錾子沿排料孔相切处錾切,去除余料;留锉削加工余量0.10mm,交替粗、细锉平面1、2、3;精锉1面至要求尺寸(100mm实际尺寸/2)-10mm、垂直度0.02mm、表面粗糙度Ra3.2μm;精锉平面2至要求尺寸20+0.0330mm、对基准A的对称度0.04mm、表面粗糙度Ra3.2μm等;精锉平面3至要求尺寸160-0.15mm、垂直度0.02mm、表面粗糙度Ra3.2μm等。

职业技能大赛钳工赛项技术文件一、赛件名称工字形镶配件二、赛件图样1、工字形镶配件组合(见JNYHZX-QG-2015-01 )2、工字形板(见JXYHZX-QG-2015-02)3、外板(见JXYHZX-QG-2015-03)三、考核项目评分表(一)考核项目评分表1、工字形镶配件组合考核项目评分表(见表1)2、工字形板考核项目评分表(见表2)3、外板考核项目评分表(见表3)(二)评分说明1、未注公差尺寸按IT14加工和检验。

超差一处扣0.25分。

2、因系手工操作,赛件表面沿周边工艺圆角处,一般不作检验要求。

3、赛件有严重不符合图纸要求或严重缺陷的情况,由现场裁判组裁决。

4、每项、次合格得满分,超差不得分,表面粗糙度值达不到要求不得分。

5、在加工过程中,发现参赛者使用钻模等二类工具,按零分计算。

6、正确执行安全操作规程,对于违反安全操作规程者,视具体情况扣1-5分。

7、工时定额为5小时。

8、未尽事宜,由现场裁判组裁决。

四、赛件尺寸本技术图纸所列的尺寸,仅供参赛选手练习时参考,决赛时,以当场下发的技术图纸为准。

五、赛前准备1、推荐(自备)工具清单(见表4)。

2、赛场设备、工具清单(见表5)。

3、备料图(见JXYHZX-QG-2015-04、JXYHZX-QG-2015-05)4、Φ10检测圆柱销按h7精度制做。

六、安全操作规程(钳工)钳工1、工作前将劳保用品穿戴整齐,并检查所使用工具是否齐全可靠。

2、在同一工作台两边錾削工件时,中间应放防护网,单面工作台要有一面靠墙,工作以上不准放置任何东西。

3、使用活扳子时,开口要适当,不得用力过猛,不准加套管,以防损坏工具。

4、使用手锯、锉刀、刮刀时要精神集中,工件一定要卡牢,铁屑不得用嘴吹、手摸,应使用专用工具清扫。

5、使用手持电动工具时,要看清铭牌,检查电源和用具电压是否相符,并接好地线,戴好绝缘手套。

6、使用油类和易燃物时,要严禁烟火,工作完后及时清理现场。

试件图一:名称参考等级图号材料数量加工工时凸模对插件初级Q-01 Q235 1 240分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 80±0.042×8超差0.01扣4分2 20±0.022×10超差0.01扣4分3 25±0.022×6超差0.01扣4分4 50±0.04 6 超差0.01扣4分5 75±0.1010 超差0.01扣4分6 ÷0.06B15 超差0.01扣4分7 技1 18 超差0.01扣4分试件图二:名称参考等级图号材料数量加工工时燕尾配合件初级Q-02 Q235 1 270分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 20±0.048 超差0.01扣2分2 40±0.048 超差0.01扣2分3 18±0.210 超差0.01扣2分4 60°±4′8 超差1′扣2分5 60±0.048 超差0.01扣2分6 ÷0.10A10 超差0.01扣4分7 技1 20 超差0.01扣4分试件图三:名称参考等级图号材料数量加工工时直角斜边配合副初级Q-03 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 42±0.02 6 超差全扣2 230-0.052 6 超差全扣3 58±0.023 6 超差全扣4 12±0.0356 超差全扣5 18±0.14 3 超差全扣6 135°±6′ 5 超差全扣试件图四:名称参考等级图号材料数量加工工时单燕尾凸形镶配初级Q-04 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 260-0.033 8 超差全扣2 200-0.033 8 超差1处扣4分3 440-0.039 5 超差全扣4 18±0.0556 超差全扣5 60°±4′ 4 超差全扣6 ÷0.05A 5 超差全扣7 Ra≦3.2um(7处) 3.5 超差1处扣0.5分试件图五:名称参考等级图号材料数量加工工时单斜配合副初级Q-05 Q235 1 300分钟检测评分表:项目序号考核要求配分评分标准检测结果得分凸件1 40±0.0317 超差全扣2 250-0.052 4 超差全扣3 150-0.0434 超差全扣4 150+0.0435 超差全扣5 120°±6′ 4 超差全扣6 Ra≦3.2um(6处) 6 超差1处扣1分7 M10 (2处) 4 超差全扣8 22±0.28 超差全扣试件图六:名称参考等级图号材料数量加工工时R对配初级Q-06 Q235 1 360分钟检测评分表:项目序号考核要求配分评分标准检测结果得分件1 1 63±0.02310 超差1处扣5分2 150-0.027 10 超差1处扣5分3 200-0.052 5 超差全扣4 ⌒0.067.5 超差全扣5 45°±4′(2处)6 超差1处扣3分6Ra≦1.6um面(9处)4.5 超差1处扣0.5分7 15±0.1(2处) 4 超差1处扣2分试件图七:名称参考等级图号材料数量加工工时三件镶配中级Q-07 Q235 1 330分钟检测评分表:项目序号考核要求配分评分标准检测结果得分件1 1 360-0.037 5 超差全扣2 27±0.1 4 超差全扣3 120°±5′4 超差全扣4 Ra≦3.2um(5处) 2.5 超差1处扣0.5分5 ¢8H7 2 超差全扣6 12±0.15 4 超差全扣7 ÷0.15A 5 超差全扣8 Ra≦1.6um 2 超差全扣件9 360-0.037 5 超差全扣2 10 Ra≦3.2um(5处) 2.5 超差1处扣0.5分11 ¢8H7 2 超差全扣12 Ra≦1.6um 2 超差全扣件3 13 77±0.023 4 超差全扣14 ⊥0.03B 3 超差全扣15 Ra≦3.2um(6处) 3 超差1处扣0.5分配合16 25±0.2 (2处) 10 超差1处扣5分17 48±0.08 (2处) 8 超差1处扣4分18间隙≦0.04(16处)32 超差1处扣2分其他19 安全文明生产违者酌情扣1-10分备注姓名工号日期教师总分试件图八:检测评分表:备注姓名工号日期教师总分试件图九:名称参考等级图号材料数量加工工时角度样板中级Q-09 60x40x10mm 2 600分钟检测评分表:项目序号考核要求配分评分标准检测结果得分试件图十:名称参考等级图号材料数量加工工时鸭嘴锤头中级Q-10 Q235 1 960分钟检测评分表:项目序号考核要求配分评分标准检测结果得分1 20±0.05 (2处) 8 不合格1处扣4分2 ∥0.05 (2处) 6 不合格1处扣3分3 ⊥0.03 (4处) 8 不合格1处扣2分4 C3.5倒角正确8 不合格1处扣2分5 R3.5圆弧连接圆滑(4处)8 不合格1处扣2分6 R12和R8圆弧连接圆滑12 酌情扣分7 斜面平直度0.03 10 超差全扣8 腰孔长20±0.210 超差全扣9 腰形孔对称度0.2mm 8 酌情扣分继续阅读。