ADAMS质量最小为目标函数优化设计实例

- 格式:docx

- 大小:1.30 MB

- 文档页数:9

第10章 ADAMS参数化建模及优化设计本章将通过一个具体的工程实例,介绍ADAMS/View的参数化建模以及ADAMS/View 提供的3种类型的参数化分析方法:设计研究(Design study)、试验设计(Design of Experiments, DOE)和优化分析(Optimization)。

其中DOE是通过ADAMS/Insight来完成,设计研究和优化分析在ADAMS/View中完成。

通过本章学习,可以初步了解ADAMS参数化建模和优化的功能。

10.1 ADAMS参数化建模简介ADAMS提供了强大的参数化建模功能。

在建立模型时,根据分析需要,确定相关的关键变量,并将这些关键变量设置为可以改变的设计变量。

在分析时,只需要改变这些设计变量值的大小,虚拟样机模型自动得到更新。

如果,需要仿真根据事先确定好的参数进行,可以由程序预先设置好一系列可变的参数,ADAMS自动进行系列仿真,以便于观察不同参数值下样机性能的变化。

进行参数化建模时,确定好影响样机性能的关键输入值后,ADAMS/View提供了4种参数化的方法:(1)参数化点坐标在建模过程中,点坐标用于几何形体、约束点位置和驱动的位置。

点坐标参数化时,修改点坐标值,与参数化点相关联的对象都得以自动修改。

(2)使用设计变量通过使用设计变量,可以方便的修改模型中的已被设置为设计变量的对象。

例如,我们可以将连杆的长度或弹簧的刚度设置为设计变量。

当设计变量的参数值发生改变时,与设计变量相关联的对象的属性也得到更新。

(3)参数化运动方式通过参数化运动方式,可以方便的指定模型的运动方式和轨迹。

(4)使用参数表达式使用参数表达式是模型参数化的最基本的一种参数化途径。

当以上三种方法不能表达对象间的复杂关系时,可以通过参数表达式来进行参数化。

参数化的模型可以使用户方便的修改模型而不用考虑模型内部之间的关联变动,而且可以达到对模型优化的目的。

参数化机制是ADAMS中重要的机制。

2005 3 专用汽车 ZH U A N YO NG Q ICHE21 基于ADAMS 的自卸车举升机构优化设计张 毅 马 力 李鹏飞武汉理工大学汽车工程学院 湖北武汉 430070 摘 要:利用A DAM S 软件中参数化建模与分析功能,建立了自卸车举升机构的参数化模型,以举升过程中工作油缸最大推力最小为优化目标,对举升机构的各铰接点位置布置进行了优化设计。

关键词:自卸车 举升机构 A DA M S 软件 优化设计中图分类号:U 469.4.03 文献标识码:A 文章编号:1004-0226(2005)03-0021-03Based on ADAMS Dump Truck Lifting MechanismOptimization DesignZhang Yi et alAbstract A variable model fo r dump truck lifting M echa nism wa s established by using A DA M S.With the maximal drive force of hy draulic cy linder as the o bjective ,o ptimization desig n to all a rticulated fulcr um s in -itial position was achieved.Key words dump truck ;lifting mechanism ;A DA M S so ftwa re ;o ptimization de sign收稿日期:2005-03-29作者简介:张 毅,男,1978年生,硕士研究生,研究方向为CAD /CA E 。

1 前言举升机构是自卸汽车上的重要工作系统之一,其设计质量直接影响自卸汽车的使用性能,因此对举升机构进行优化设计是十分必要的。

目前举升机构优化设计主要是通过编程方法来实现[1],这种方法必须首先推导相关的计算公式,编写目标函数和约束函数的计算机程序,甚至优化设计程序,因而要求设计人员不仅具备良好的专业知识,而且还必须懂得优化理论,具有较扎实的数学力学基础知识和很强的计算机程序编写能力。

半挂牵引车牵引座尺寸优化设计蔡玉强;鞠康;李哲丞【摘要】牵引座是半挂牵引车中的重要部件,为了保证其质量性能并实现轻量化,以ANSYS软件为平台,建立半挂车90#牵引座的有限元分析模型,以牵引座质量最小为目标函数,以牵引座在受压、受拉、制动工况下满足强度要求且不发生共振为约束条件,采用零阶优化方法对牵引座进行了尺寸优化.最终,通过MATLAB与ADAMS的联合仿真得到牵引座在C级路面激励作用下所受的动态载荷,并将其施加在优化后的牵引座上表面,进行了瞬态动力学分析.研究结果表明,优化后的牵引座在满足动态强度、刚度及动态特性要求下,轻量化效果明显.【期刊名称】《机械设计与制造》【年(卷),期】2016(000)010【总页数】5页(P240-243,247)【关键词】ANSYS;牵引座;有限元;优化设计;瞬态动力学分析;轻量化【作者】蔡玉强;鞠康;李哲丞【作者单位】华北理工大学机械工程学院,河北唐山063009;华北理工大学机械工程学院,河北唐山063009;华北理工大学机械工程学院,河北唐山063009【正文语种】中文【中图分类】TH16;U469.5+3牵引座是连接牵引车和半挂车之间的连接装置,有着传递半挂牵引车和挂车之间的纵向牵引力和制动力的重要作用[1-2]。

随着半挂牵引车的运营速度不断提高,牵引座所承受的动态载荷也不断增加。

为了节能环保以及降低企业的生产成本,在静态结构强度及瞬态结构强度符合要求的前提下对牵引座进行尺寸优化设计,减轻结构质量,具有十分重要的意义。

同时,牵引座结构的整体强度的富余量比较大,所以优化空间比较大。

对汽车零部件破坏最严重的因素主要是在汽车行驶过程中产生的动态激励。

国外学者不仅对牵引座的结构形式优化进行了探究,还对牵引座联接组件进行了有限元失效分析[3],对牵引座的功能性和可靠性提出了更高的要求。

国内学者也对牵引座进行了一定程度的研究。

但目前对牵引座的研究仅局限于静态分析,且对牵引座的优化并没有考虑各种工况及动态特性的约束。

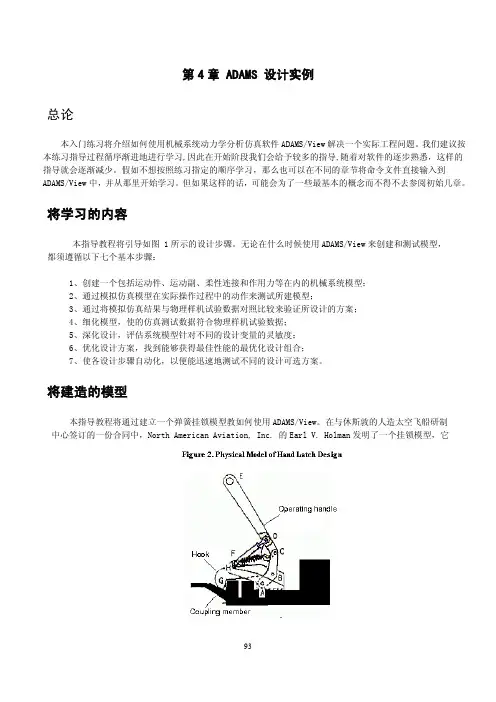

ADAMS 最优化设计总论你要做的工作是找到一种参数化性能最好而且满足设计要求的最优方案。

在ADAMS/View中,系统的最优化设计快速而简便。

最优化包括:选取要使其最大或最小的目标函数;选择你要调整的设计变量;还有一个非必要步骤,限制条件必须得到满足。

最优化设计包括:调整设计变量运行最优化设计程序调整设计变量运用表7的设计研究结果选择哪些设计变量应用于最优化。

用DV_4,DV_6,DV_8进行最优化设计,因为它们看起来对夹紧力影响最大。

用这些参数进行最优化将使弹簧力达到最大值。

因为模型必须在给定的空间工作,要对设计变量进行如下限制:操作步骤:1在Build菜单中选择Design Variable、Modify。

Database Navigator对话框出现。

2双击DV_4,Modify Design Variable对话框出现。

3参照Table 8设置Min.Value 和Max.Value。

4点击Apply。

5在Name栏中点击右键,依次点取Variable→Browse。

6双击DV_6。

7选择Absolute Min and Max Values,设置DV_6的最大最小值。

8点击Apply。

9重复以上三步设置DV_8。

10选择OK。

运行最优化设计程序最优化设计程序帮助你找到最佳设计方案,进行之前先显示弹簧力的测量。

◆显示弹簧力的测量:1在Build菜单中选择Measure→Display。

Database Navigator对话框出现。

2选择SPRING_1_MEA_1。

3选择OK。

SPRING_1_MEA_1曲线图出现。

◆运行最优化设计程序:1在Build菜单中选择Design Study, DOE, Optimize。

Design Study, DOE, Optimize对话框出现。

2按下图填充对话框,点击Start。

弹簧力测量图显示出夹紧力是时间的函数。

下图SPRING_1_force vs. Iteration显示弹簧力随每一次深化的变动情况。

ADAMS参数化建模及优化设计ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是一种常用的参数化建模和优化设计软件,广泛应用于机械系统的动力学模拟和优化。

本文将针对ADAMS的参数化建模和优化设计进行详细探讨。

参数化建模是指将机械系统的设计参数进行编程和建模,实现系统的变量化描述。

ADAMS软件提供了强大的参数化建模功能,可以对系统的几何形状、材料属性、运动约束等进行参数化描述。

通过参数化建模,工程师可以灵活地调整系统的参数,快速验证不同设计方案的性能差异,为优化设计提供重要的支持。

在ADAMS中,参数化建模可以通过两种方式实现:一种是基于CAD几何模型进行建模,另一种是基于ADAMS内置的建模工具进行建模。

对于基于CAD几何模型的建模,工程师可以直接导入CAD文件,然后通过ADAMS 提供的工具对几何模型进行进一步处理,添加运动约束和物理特性等。

而基于ADAMS内置的建模工具进行建模,工程师可以通过简单的拖拽和参数调整就能够快速构建机械系统模型。

参数化建模之后,就可以进行系统的优化设计了。

ADAMS软件提供了多种优化方法和算法,如遗传算法、粒子群算法、单目标优化、多目标优化等。

工程师可以根据具体需求选择适合的优化方法,通过设定优化目标和约束条件,对系统进行优化设计。

在进行优化设计时,需要定义目标函数和约束条件。

目标函数是指系统的优化目标,可以是最小化系统一些性能指标,如最小化系统的质量、最小化系统的振动等。

约束条件是指系统设计必须满足的条件,如材料的强度、系统的尺寸约束等。

通过设置合适的目标函数和约束条件,ADAMS 可以自动寻找最优的设计方案。

在进行参数化建模和优化设计时1.系统的参数化建模应该尽可能准确地反映实际情况,避免过度简化或者误差过大。

2.在进行优化设计时,应该明确优化的目标和约束条件,以及优化的范围和限制。

3.在优化设计过程中,可能需要进行多次的仿真和优化迭代,直到找到最优的设计方案。

基于ADAMS的某三缸发动机悬置优化设计

某三缸发动机悬置优化设计是基于ADAMS软件进行的,该软件是一种用于汽车动力学

仿真分析的工具,通过建立发动机悬置系统的动力学模型,可以提供准确的力和动力学数据,以帮助优化发动机悬置设计。

在某三缸发动机悬置优化设计中,首先需要对现有的发动机悬置系统进行建模。

通过ADAMS软件中的建模工具,可以快速而准确地构建发动机悬置系统的各个组件,包括发动

机支撑架、悬挂件、阻尼器等。

还需要输入发动机的质量、尺寸、转动惯量等参数,以及

其他相关的工况和约束条件。

接下来,通过ADAMS软件进行仿真分析。

在仿真时,可以对发动机悬置系统施加各种

不同的工况和载荷,例如加速度、转速、振动等。

通过分析仿真结果,可以得到发动机悬

置系统的力和动力学数据,例如发动机的加速度、位移、振动频率等。

然后,根据仿真分析的结果,进行发动机悬置系统的优化设计。

通过ADAMS软件中的

优化工具,可以对发动机悬置系统的设计变量进行调整,例如支撑架的刚度、阻尼器的参

数等。

还可以设置优化目标,例如最小化发动机的振动、最大化发动机的稳定性等。

通过

不断的优化设计和仿真分析,可以得到最优的发动机悬置系统设计方案。

对优化设计方案进行验证。

在ADAMS软件中,可以对优化设计方案进行再次仿真分析,以验证优化后的发动机悬置系统是否满足设计要求,并评估其性能。

ADAMS参数化建模与优化设计ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是一种常用的多体动力学仿真软件,被广泛应用于机械系统的动力学分析与设计优化中。

它的参数化建模与优化设计功能可以帮助工程师更快速、更高效地进行系统设计与优化。

参数化建模是将系统的设计参数以变量的形式进行描述和表示,以便进行系统的动力学仿真分析和设计优化。

在ADAMS中,可以通过定义几何参数、材料属性、连接关系等参数的变化范围和约束条件,来进行系统的参数化建模。

对于复杂的机械系统,可以通过ADAMS提供的图形界面来逐步建立模型,并且可以通过自定义脚本进行复杂操作,从而构建方便进行参数化分析和优化的模型。

在参数化建模完成后,可以利用ADAMS进行系统的动力学仿真分析。

通过对系统的各种输入条件施加不同的变化,如力、速度和位移等,可以得到系统在不同工况下的运动学和动力学响应。

这样可以帮助工程师更深入地理解系统的性能和行为,找到系统中可能存在的问题和优化的空间。

基于ADAMS的参数化建模,可以方便地进行系统的设计优化。

通过对设计参数的变化范围和优化目标进行定义,ADAMS可以自动地进行参数寻优和设计优化。

在设计优化过程中,可以将系统的性能指标作为目标函数进行优化,如最小化能耗、最大化刚度和最小化振动等。

同时,还可以设置各种约束条件,如材料强度、装配尺寸和运动范围等,以确保优化设计的可行性和可靠性。

1.提高设计效率:通过参数化建模,可以快速搭建系统模型,减少了从零开始设计的时间和工作量,提高了设计效率。

2.提高设计质量:通过动力学仿真分析和设计优化,可以直观地了解系统的性能与行为,并找到系统存在的问题和待优化的空间,从而提高设计质量。

3.缩短优化周期:ADAMS可以自动进行参数寻优和设计优化,节省了手动调整参数和分析结果的时间,缩短了优化周期。

4.精细设计控制:通过对设计参数的变化范围和优化目标的定义,可以对系统的设计过程进行精细控制,实现更精确的设计结果。

ADAMS参数化建模及优化设计ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是一种常用的多体动力学仿真软件,广泛应用于车辆、机械装置和机器人等领域。

ADAMS提供了参数化建模和优化设计的功能,可以帮助工程师进行系统设计和性能优化。

ADAMS参数化建模是指使用ADAMS软件来构建系统模型时,将模型的各种参数设置为变量,以便在模拟过程中对其进行修改。

这样可以方便地分析和比较不同参数取值对系统性能的影响。

ADAMS提供了丰富的几何和材料建模工具,可以快速创建复杂的系统模型。

通过参数化建模,工程师可以更好地理解系统的行为,并根据不同条件进行模拟和测试。

ADAMS优化设计是指使用ADAMS软件进行系统设计优化。

在设计优化过程中,通常会设置设计变量、目标函数和约束条件,并使用ADAMS的优化算法最优解。

优化设计可以帮助工程师找到系统的最佳设计方案,以满足特定的需求和约束。

1.车辆动力学仿真:ADAMS可以对车辆进行动力学仿真,在模拟过程中考虑车辆的动力、悬挂系统、转向系统等各个方面的参数。

通过参数化建模和优化设计,可以对车辆性能进行分析和优化,提高车辆的操控性和安全性。

2.机械装置设计:ADAMS可以模拟和分析各种机械装置,如机械手臂、传送带系统、机床等。

通过参数化建模和优化设计,可以优化机械装置的运动性能、工作效率和稳定性。

3.器械运动学仿真:ADAMS还可以用于器械的运动学仿真,如手术机器人、运动辅助装置等。

通过参数化建模和优化设计,可以帮助工程师优化器械的运动范围、精度和安全性。

4.结构动力学分析:ADAMS还可以进行结构动力学分析,如建筑物地震响应、风力作用等。

通过参数化建模和优化设计,可以优化结构的抗震能力和稳定性。

在使用ADAMS进行参数化建模和优化设计时,需要注意以下几个问题:1.参数设置:在参数化建模时,需要正确设置参数的变化范围和步长,以避免过于大或过于小的值对结果造成不良影响。

ANSYS 优化设计1.认识ANSYS优化模块1.1 什么时候我需要它的帮忙?什么是ANSYS优化?我想说明一个例子要比我在这里对你絮叨半天容易理解的多。

注意过普通的水杯吗?底面圆圆的,上面加盖的哪一种。

仔细观察一下,你会发现比较老式的此类水杯有一个共同特点:底面直径=水杯高度。

图1 水杯的简化模型为什么是这样呢?因为只有满足这个条件,才能在原料耗费最少的情况下使杯子的容积最大。

在材料一定的情况下,如果水杯的底面积大,其高度必然就要小;如果高度变大了,底面积又大不了,如何调和这两者之间的矛盾?其实这恰恰就反应了一个完整的优化过程。

在这里,一个水杯的材料是一定的,所要优化的变量就是杯子底面的半径r和杯子的高度h,在ANSYS的优化模块里面把这些需要优化的变量叫做设计变量(DV);优化的目标是要使整个水杯的容积最大,这个目标在ANSYS的优化过程里叫目标函数(OBJ);再者,对设计变量的优化有一定的限制条件,比如说整个杯子的材料不变,这些限制条件在ANSYS 的优化模块中用状态变量(SV)来控制。

下面我们就来看看ANSYS中怎么通过设定DV、SV、OBJ,利用优化模块求解以上问题。

首先参数化的建立一个分析文件(假设叫volu.inp),水杯初始半径为R=1,高度为H =1(DV),由于水杯材料直接喝水杯的表面积有关系,这里假设水杯表面积不能大于100,这样就有S=2πRH+2πR2<100(SV),水杯的容积为V=πR2H(OBJ)。

File:volu.inp (用参数直接定义也可或者在命令栏内直接写)R=1H=1S=2*3.14*R*H+2*3.14*R*RV=10000/(3.14*R*R*H)然后再建一个优化分析文件(假设叫optvolu.inp),设定优化变量,并求解。

/clear,nostart/input,volu,inp/optopanl,volu,inpopvar,R,dv,1,10,1e-2opvar,H,dv,1,10,1e-2opvar,S,sv,,100,1e-2opvar,V,obj,,,1e-2opkeep,onoptype,subpopsave,optvolu,opt0opexec最后,打开Ansys6.1,在命令输入框中键入“/input,optvolu,inp”,整个优化过程就开始了。

基于ADAMS的ZL-80装载机工作装置优化设计袁兴起;韩键美【摘要】装载机工作装置的优化是一个非常复杂的问题,在保证各性能指标的情况下,工作装置的自动放平性能成为优化设计的目标.基于机械系统动力学软件ADAMS环境,对装载机工作装置中各主要杆件进行参数化,创建了装载机工作装置的虚拟样机优化模型.通过优化分析使铲斗的平移性得到了进一步的提高,自动放平性能得到了更加明显的改善.【期刊名称】《现代制造技术与装备》【年(卷),期】2011(000)005【总页数】3页(P8-10)【关键词】装载机;工作装置;ADAMS;优化设计【作者】袁兴起;韩键美【作者单位】河南理工大学机械与动力工程学院,焦作454000;河南理工大学机械与动力工程学院,焦作454000;河南永城职业学院,永城476600【正文语种】中文引言装载机工作装置通过连杆机构实现铲掘、装卸和运输物料,其性能的好坏直接影响装载机的工作效率和作业质量。

装载机工作机构设计的核心是该连杆系统尺寸的确定。

针对以往结构优化设计复杂、难于求解的问题,文中给出了一种算法先进;建模简单、直观、形象;避免令人烦恼和枯燥的编程过程;具有计算精度高、结果的提取和存储简便等优点的设计方法。

并用ADAMS工程软件创建了装载机工作装置连杆机构参数优化模型[1]。

1 优化设计的数学模型虚拟样机机械系统模型主要由部件、约束、力(驱动)、力元等要素组成。

ADAMS/View中的模型元素基本由这四类组成。

(1)部件:也称作构件,部件分为刚性部件和柔性部件。

刚性部件是几何形体在任何时候都不会发生改变,有质量属性和惯性属性。

刚体的一种特殊形式是点质量体,即仅用质量,但没有惯性属性。

柔性部件与刚性部件唯一不同的是其几何形体会发生改变。

(2)约束(包含驱动):将不同的部件联接在一起的模型元素。

如各种铰、运动副等。

驱动有位移驱动和旋转驱动。

(3)力:力有单分量力和多分量力,还包括力偶。

ADAMSVIEW参数化和优化设计实例详解参数化和优化设计是软件工程中的两个重要概念,它们可以帮助开发人员提高代码的可读性、可维护性和性能。

本文将详细介绍参数化和优化设计的概念,并通过一个实例加以说明。

参数化是一种将特定的值提取为参数的技术。

在编程中,我们经常需要使用一些固定的值,比如常量或者特定的配置参数。

将这些值直接写入代码中,会导致代码的可读性和可维护性变差。

而通过参数化,我们可以将这些值提取为参数,使得代码更加灵活和可复用。

例如,我们在编写一个计算圆面积的函数时,可以将圆的半径作为参数传递给函数,而不是将半径的具体值直接写在函数中。

这样,我们可以在不改变函数实现的情况下,重复使用这个函数来计算不同半径的圆的面积。

除了提高代码的可读性和可维护性外,参数化还可以提高代码的灵活性。

通过将固定值作为参数,我们可以在不改变函数实现的情况下,根据不同的需求动态调整这些参数的值,从而实现不同的功能。

这种灵活性在开发过程中非常有用,特别是当我们需要处理多种不同情况时。

优化设计是指对代码进行优化以提高性能的过程。

在开发过程中,我们经常会遇到一些性能瓶颈,比如运行时间过长、内存占用过大等问题。

通过优化设计,我们可以对代码进行改进,以提高性能,让程序更加高效地运行。

优化设计的实现可以有很多方法,比如减少循环次数、使用更高效的算法、合理利用缓存等。

优化设计并不是一蹴而就的过程,它需要依赖大量的测试和实验来验证不同的改进方法的效果。

因此,在进行优化设计时,我们不应该盲目地追求性能,而是应该基于实际情况和需求,寻找合适的优化方案。

下面通过一个具体的实例来说明参数化和优化设计的应用。

假设我们要开发一个程序,用于计算一些数列的前n个数字的和。

首先,我们可以将计算和的代码抽象为一个函数,并将数列的起始值和计算的个数作为参数传递给函数。

这样,我们可以根据具体的需求,轻松地重复使用这个函数。

其次,我们可以对计算和的方法进行优化。