顶底复合吹炼转炉工艺技术

- 格式:pdf

- 大小:203.62 KB

- 文档页数:4

顶吹转炉吹炼工艺1. 引言顶吹转炉吹炼工艺是一种常用于钢铁冶炼的工艺方法。

它通过将氧气从炉顶喷吹到炉内,以加速燃烧和化学反应的进行。

本文将介绍顶吹转炉吹炼工艺的原理、特点以及工艺参数的控制。

2. 工艺原理顶吹转炉吹炼工艺的基本原理是在转炉顶部设计一个氧气喷嘴,通过喷吹氧气使炉内燃烧温度升高,并加快燃烧反应速率。

同时,顶吹转炉还可以通过调节氧气喷吹速度和位置,控制炉内气流和熔池运动,以提高炉内物料的混合程度,促进冶炼反应的进行。

3. 特点顶吹转炉吹炼工艺相比传统的底吹转炉有着以下特点:3.1 高温燃烧顶吹转炉通过喷吹氧气,可以使炉内燃烧温度达到更高水平,加速燃烧和还原反应的进行。

这样可以提高冶炼速度和效率,减少焦炭、助熔剂等辅助物料的消耗。

3.2 均质混合通过控制氧气喷吹速度和位置,顶吹转炉可以在转炉内形成旋转的气流,从而实现物料的均质混合。

这样可以提高冶炼反应的均匀性,减小冶炼过程中的不均匀性带来的负面影响。

3.3 炉渣处理顶吹转炉可以通过调整氧气喷吹位置和速度,将炉渣浮于熔池表面,有效地减少炉渣与熔池的接触面积,从而降低炉渣对冶炼过程的干扰。

这样可以提高冶炼过程的稳定性和控制精度。

4. 工艺参数控制顶吹转炉吹炼工艺中,需要控制的主要工艺参数包括氧气喷吹速度、氧气喷吹位置以及燃烧温度等。

4.1 氧气喷吹速度氧气喷吹速度决定了氧气进入炉内的速度和能量。

过高的喷吹速度会导致氧气无法有效混合,影响冶炼反应的进行。

而过低的喷吹速度则会导致燃烧不充分,影响冶炼速度和效率。

因此,控制合适的氧气喷吹速度对工艺的稳定性和冶炼效果具有重要影响。

4.2 氧气喷吹位置氧气喷吹位置决定了氧气进入炉内的位置和气流的运动情况。

不同的冶炼反应需要不同的氧气喷吹位置。

例如,在氧气位于熔池表面的情况下,可以加速还原反应的进行;而位于熔池中部时,可以提高燃烧温度。

因此,合理控制氧气喷吹位置可以调节冶炼反应的速率和效果。

4.3 燃烧温度燃烧温度对冶炼反应速率和效果有着直接影响。

唐钢转炉炼钢新技术一、顶底复合吹炼技术(一)顶底复合吹炼法可分为三类顶吹氧、底吹惰性气体法,全世界广泛采用此法。

顶底复合吹氧法,日本和欧洲多为采用。

顶底吹氧、喷吹法燃料法,宜于100%废钢。

(二)工艺特点1、反应速度快、热效率高,可实现炉内二次燃烧。

2、碳氧反应更趋平稳:当吹炼终点[C]=0.04%时,无复吹的终点[O]约为900×10-6左右。

说明钢渣的氧化性大为降低,吹炼残Mn明显提高,合金收得率明显提高。

3、吹炼后期强化熔池搅拌,使钢-渣反应接近平衡,利于脱磷脱硫反应的进行。

4、保持顶吹转炉成渣速度快和底吹转炉吹炼平稳的双重优点。

5、冶炼低碳钢(C=0.01%~0.02%)时,避免了钢渣过氧化。

(三)复吹转炉的经济效益1、渣中含铁量降低2.5%~5.0%。

2、金属收得率提高0.5%~1.5%,残Mn提高0.02%~0.06%。

3、磷含量降低0.002%。

4、石灰消耗降低3kg/t~10 kg/t,氧气消耗减少4Nm3/t~6 Nm3/t。

5、提高炉龄,减少耐火材料消耗,综合经济效益约为6~15元/吨。

二、溅渣护炉技术溅渣护炉技术溅渣护炉技术溅渣护炉技术溅渣护炉技术是利用高MgO含量的炉渣,用高压氮气将炉渣喷吹到转炉炉衬上,进而凝固到炉衬上,减缓炉衬砖的侵蚀速度,从而提高转炉的炉龄。

(一)技术要点1、炉内合理的留渣量,通常控制在80~120 kg/t较合适。

2、炉渣特性控制:终渣MgO≥8%为宜(特别对镁碳砖转炉)。

FeO取12%~18%为宜。

合适的炉渣粘度:易溅起、挂渣、均匀又防止炉底上涨、炉膛变形。

3、溅渣操作参数控制N2气压力与流量与氧气压力、流量相接近时,效果较好。

枪位高度要根据企业实际摸索,可在1~2.5m之间变化。

溅渣时间通常为2.5~4min。

枪位夹角多数企业的实践证明12°比较理想。

(二)溅渣护炉的经济效益1、提高炉龄3~4倍以上。

2、提高转炉利用系数2%~4%。

4 顶底复合吹炼转炉4.1 简述4.1.1各国顶底复合吹炼技术概况氧气转炉顶底复合吹炼是70年代中后期国外开始研究的炼钢新工艺。

它的出现,可以说是考察了顶吹氧气转炉与底吹氧气转炉炼钢方法的冶金特点之后所导致的必然结果。

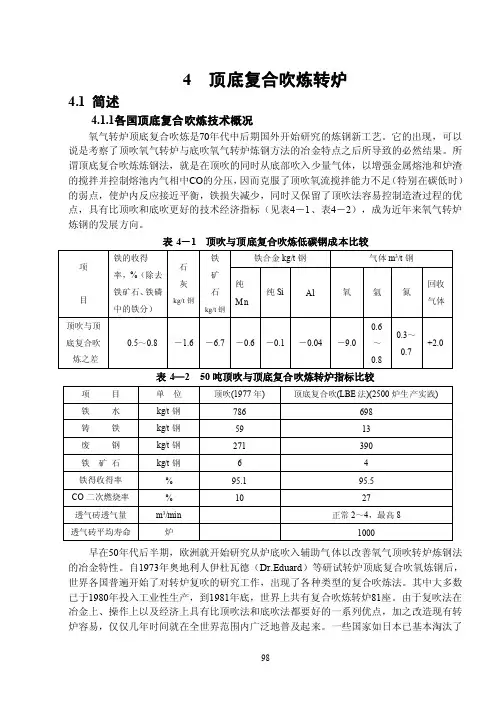

所谓顶底复合吹炼炼钢法,就是在顶吹的同时从底部吹入少量气体,以增强金属熔池和炉渣的搅拌并控制熔池内气相中CO的分压,因而克服了顶吹氧流搅拌能力不足(特别在碳低时)的弱点,使炉内反应接近平衡,铁损失减少,同时又保留了顶吹法容易控制造渣过程的优点,具有比顶吹和底吹更好的技术经济指标(见表4-1、表4-2),成为近年来氧气转炉炼钢的发展方向。

表4-1 顶吹与顶底复合吹炼低碳钢成本比较表4—2 50吨顶吹与顶底复合吹炼转炉指标比较早在50年代后半期,欧洲就开始研究从炉底吹入辅助气体以改善氧气顶吹转炉炼钢法的冶金特性。

自1973年奥地利人伊杜瓦德(ard)等研试转炉顶底复合吹氧炼钢后,世界各国普遍开始了对转炉复吹的研究工作,出现了各种类型的复合吹炼法。

其中大多数已于1980年投入工业性生产,到1981年底,世界上共有复合吹炼转炉81座。

由于复吹法在冶金上、操作上以及经济上具有比顶吹法和底吹法都要好的一系列优点,加之改造现有转炉容易,仅仅几年时间就在全世界范围内广泛地普及起来。

一些国家如日本已基本淘汰了98单纯顶吹法。

4.1.2我国顶底复合吹炼技术的发展概况我国首钢及鞍钢钢铁研究所,分别于1980年和1981年开始进行复吹的试验研究,并于1983年分别在首钢30吨转炉和鞍钢150吨转炉推广使用。

到目前为止全国大部分转炉钢厂都不同程度的采用了复合吹炼技术,设备不断完善,工艺不断改进,复合吹炼钢种已有200多个,技术经济效果不断提高。

表4—3是90年代初我国已有的复吹工艺及其主要特征。

表4—3 我国已有的复合吹炼法及主要特征1)底部供气元件。

底部供气元件是复合吹炼技术的关键之一。

我国最初采用的是管式结构喷嘴,1982年采用双层套管,1983年改为环缝,虽然双层套管与环缝比,除了使用N2、CO2、Ar外,还可以吹入粉料等,但是从结构上看还是环缝最简单。

转炉顶底复吹工艺总结我厂于2006年3月29日与钢铁研究总院合作完成了对3#转炉底吹工艺改造,并获得初步成功。

在8月3日完成了对1#转炉的改造,8月23日完成了对2#转炉的改造。

至此,我厂的3座转炉已经全部实现了顶底复吹。

现对顶底复吹工艺在我厂的使用情况做一总结。

1、冶炼过程1.1过程枪位控制的调整复吹转炉由于底吹的影响,熔池物化反应强度发生改变,冶炼操作方式也与顶吹有所不同。

经过技术人员与操作工的摸索,复吹总体枪位比顶吹高200mm,特别是吹炼进行到4分钟左右[C]-[O]反应初起,枪位必须提高到距钢液面1600~1700mm,以避免金属喷溅。

并将最低枪位由顶吹时的距液面800mm改为距液面1000mm,过程枪位的波动控制在1000mm~1700mm,减少了过程的喷溅和返干,并有效地减少了烧枪。

1.2渣料的调整由于复吹转炉反应速度加快,熔池搅拌均匀,渣中TFe较顶吹转炉低,石灰加入量有所减少,萤石的加入量较大。

1.3终点控制的差异复吹与顶吹转炉相比,终点控制存在一定的差异:复吹转炉由于熔池的搅拌比顶吹有所加强,拉碳时火焰收缩没有顶吹明显,终点碳容易拉低;复吹转炉成渣速度快,要求对过程温度、化渣情况的变化应及时做出反应;复吹终点成分、温度更加均匀,出钢温度可适当降低5℃左右,配[C]时要按成分的中上限控制。

2、复吹转炉冶金效果评价(部分)2.1钢水终点[C][O]浓度积采用“长寿复吹转炉冶炼技术(LCB)”后,增强了吹炼末期熔池搅拌强度,使钢液中的[C]-[O]反应更加接近平衡,降低了钢水的氧化性,提高了钢水的质量。

经检测表明,在[C]×[ O]积方面,比顶吹转炉降低0.000006。

我们取样分析,3#转炉[C]×[ O]积平均为0.002841, 2#转炉平均为0.002847,降低0.000006。

([C][O]浓度积只有3#炉数据))2.2复吹工艺对终渣氧化性的影响采用复吹工艺之后,由于熔池搅拌加强,使渣-钢间的反应更加趋于平衡,从而使渣中的TFe含量有所降低。

第五章转炉顶底复合吹炼第一节复吹的发展随着氧气制取技术的发展,转炉炼钢开始采用氧气冶炼。

1952年奥地利发明了LD新工艺,使炼钢生产进入新阶段。

由于LD法在生产率、热效率、脱P、脱S以及钢质量等方面的优越性,在世界上得到了极迅速的发展。

受到LD转炉的启示,托马斯转炉(底吹空气)也开始采用纯氧吹炼试验,但因喷嘴侵蚀严重致使底部供氧工艺受阻。

1967年,德国和加拿大共同开发了OBM方法,发明了用碳氢化合物作为冷却剂的氧气喷嘴,使底吹氧气转炉得以产生,解决底部供氧带来的喷嘴侵蚀问题。

这两种炼钢工艺在冶金特性上有各自的优点,也存在自己的不足。

从70年代,开始顶底复吹新工艺的开发,1980复吹工艺开始大规模投入工业生产。

由于其具有顶吹及底吹的优点,因此得到了迅速推广与发展。

我国复吹工艺的发展与世界基本同步,在83年在首钢和鞍钢开始推广使用。

但是,在发展初期,由于耐火材料和Ar制备工艺落后,使我国的复吹发展受到限制。

为理解复合吹炼的工艺特点,应首先了解顶吹及底吹转炉的冶金特点。

一.顶吹和底吹转炉特点1.L D转炉(1)冶金特点:①脱碳反应在上部乳化区进行。

氧气流从顶部吹入熔池,把钢液及炉渣击碎成许多细小液滴,形成三相乳化区,脱碳反应主要在乳化区内进行。

②反应区在熔池上部,有利脱P和脱S。

由于O2与熔池的作用区处于熔池的上部,FeO易于聚集而有利于石灰熔化形成炉渣,使脱P、S与脱C同时进行。

同时,调节枪位,可以控制炉渣FeO的聚集及造渣速度。

③氧枪射流搅拌作用不大。

尤其冶炼后期,脱碳速度迅速降低,使熔池成分及温度的不均匀,特别是对大型转炉更为严重。

④C大约10%可以燃烧为CO2。

(2)优点:①操作控制灵活,实现早去S、P:可以通过调节喷枪高度,控制化渣速度,从而达到在吹炼终点前去除P,S。

②有较高的热效率,可以吃较多的废钢。

③转炉炉龄不受氧枪寿命的约束。

(3)缺点:①喷溅事故多:渣中FeO易聚集,喷溅较大。

②均匀性差:熔池成分和温度不均匀。

顶底复吹转炉工艺技术操作规程一、背景介绍钢铁工业是现代工业的支柱产业之一,在我国经济建设和社会发展中具有重要地位。

转炉是钢铁工业中最重要的冶炼设备之一,而顶底复吹转炉技术是目前应用最广泛的钢铁冶炼技术之一。

因此,制定顶底复吹转炉工艺技术操作规程,对保障钢铁生产安全和提高钢铁冶炼效率具有重要意义。

二、操作规程1. 转炉炉前准备1.1检查和维护好转炉本体和下支承的状态,确保各部分运转正常。

1.2检查清理转炉上部砖切口,确保松动、破坏、表面有附着物等情况得到处理。

1.3检查清理转炉炉衬及炉下硅钢板,清除杂物和死料,检查是否存在渣口侵蚀根、炉衬坍塌、炉膛砖开裂及冷却水管堵塞等情况。

1.4检查空气预热器、氧气均质器、煤气调节箱、炉顶压力调节器、炉底压力调节器等设备状态,确保运行顺畅。

2. 转炉装料2.1运用卡车将铁水倒入钢包,并装载废钢、锭铁、脱氧剂等物料。

2.2按照工艺要求配置料斗,降低物料跌落的高度。

2.3牢固地固定料斗,防止运行过程中转炉受到摆动等电磁作用。

3. 转炉吹炼3.1关闭废气排放阀门,打开除烟机。

3.2打开氧气、焦炭、煤气调节阀门,按照工艺要求调整各物料的流量和比例,达到良好的工艺气氛。

3.3关闭下排渣口,开始向转炉注入铁水,以达到一定高度。

3.4进行废钢预热处理,使其逐渐软化。

3.5在铁水高度达到要求时,将预热好的废钢块和锭铁加入转炉。

3.6开始加入氧气和煤气,以达到最佳吹炼条件。

控制好氧气和煤气的比例,并及时调整配比。

3.7转炉吹炼结束后,打开下排渣口,对渣料进行清理处理。

4. 转炉出钢4.1进行出钢验收并根据验收标准对钢液进行取样检测。

检测结果合格后,打开出钢口,将钢液引入脱氧罐中。

4.2在脱氧罐中加入合适的脱氧剂,并根据工艺要求调整钢水的成份和温度。

4.3进行连浇,确保钢液质量稳定、连续、无扰动。

4.4安排合理转炉换班,确保转炉长时间安全运行。

三、注意事项1.操作人员要按照标准化操作程序,严格各项操作规程。

顶底复吹转炉炼钢工艺哎呀,你这题目可真够专业的,顶底复吹转炉炼钢工艺,听起来就挺高大上的。

不过呢,我尽量用大白话给你讲讲这事儿,咱们就像俩哥们儿聊天一样,轻松一点。

首先,咱们得说说这炼钢的家伙事儿,顶底复吹转炉。

这玩意儿,就像个大锅,不过这锅可不一般,它是用来炼钢的。

你想想,这钢水多烫啊,得有上千度,所以这转炉得特别耐热,得用特别结实的材料做。

咱们先说说这转炉的顶吹,就是炉子上面有个吹氧的装置,就像吹气球一样,不过这气球是钢水。

这氧气一吹进去,钢水就开始沸腾,就像你煮火锅时候,水开了,咕嘟咕嘟的。

这氧气和钢水里的杂质一反应,就生成了二氧化碳和水蒸气,这些气体就带着杂质一起跑出来了。

这样,钢水就变得更纯净了。

然后,咱们再聊聊底吹。

这底吹就是在炉子底下吹氧气,这可比顶吹复杂多了。

你想啊,这钢水在炉子里,上面吹气,下面也得吹气,这得多协调啊。

底吹的好处是,它能更均匀地加热钢水,让钢水的温度更均衡。

这样炼出来的钢,质量就更好了。

我记得有一次,我去参观了一个炼钢厂,那场面,真是壮观。

那转炉,跟个小山似的,旁边都是管道和阀门,看起来特别复杂。

工人们穿着防护服,戴着安全帽,忙忙碌碌的。

我看着他们操作,就觉得这炼钢真是个技术活儿。

那钢水,红彤彤的,亮得刺眼。

我站得远远的,都能感觉到那股热浪。

工人们操作着设备,顶吹和底吹同时进行,那钢水就在炉子里翻滚。

我看着那钢水,就想象着它最后变成坚固的钢材,就觉得这过程挺神奇的。

最后,当钢水冷却,变成钢材,那种感觉,就像看着一团火变成了冰,挺不可思议的。

这炼钢工艺,虽然听起来高大上,但其实也挺接地气的,就是把一团火,变成一块冰的过程。

所以啊,这顶底复吹转炉炼钢工艺,虽然听起来复杂,但其实就跟咱们平时做饭差不多,就是火候和时间的控制。

不过,这炼钢的火候和时间,那可比做饭难掌握多了。

这工艺,就像是一门艺术,需要工匠们精心操作,才能炼出好钢。

你看,咱们聊了这么多,其实就是想告诉你,这炼钢工艺,虽然听起来高大上,但其实也挺接地气的。

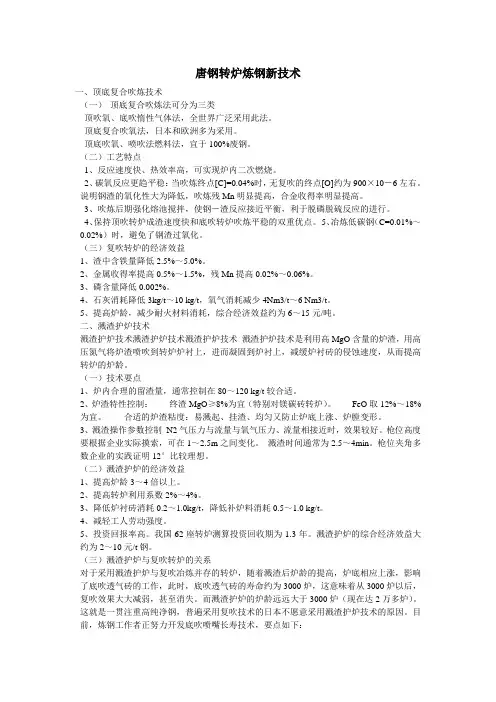

顶底复吹转炉工艺技术操作规程一、转炉区域工艺流程二、转炉关键设备及紧要工艺参数1、转炉本体转炉本体紧要工艺参数序号参数名称符号1炉设计值2、3炉设计值备注1公称容量(t)t1501502平均出钢量t150160(t)3新炉容积(m3)v141150.3(v)4炉容比(m3/t)v/t0.940.94(v/t)5炉壳内高mm93659565(h)6炉壳内径mm68106910(d)7炉壳内高/炉壳内径1.381.38(h/d)8炉膛内容积m3283302(v壳)9炉膛内高mm82658535(h)10炉膛内径mm49105278(d)11炉膛内高/炉膛内径1.681.62(h/d)12熔池直径mm49105278(d池)13熔池深度mm13471500(h池)14熔池直径/熔池深度3.653.52(d池/h池)15出钢口角度°(度)0016出钢口直径mm16016017炉口直径mm30003000(d口)18炉口直径/炉膛内径0.610.57(d口/ d)19耳轴中心至炉底的距离mm4900479020炉帽倾角°(度)616121炉帽锥段mm60080022炉身姿mm85081623炉底mm100010302、倾动系统转炉倾动操作共有三个操作点:兑铁操作台,炉前摇炉室,炉后摇炉室。

表2:转炉倾动系统紧要工艺参数序号参数名称符号设计值备注1最大静态力矩(t·m)m正常3352快速倾动速度(r/min)0.1~1.35r/min(无级调速)3倾动角度范围(°)±360°3、氧枪系统表3:氧枪系统紧要工艺参数序号参数名称符号设计值备注1枪身外径(mm)φ2992氧枪长度(mm)l181503喷咀类型5(6)孔拉瓦尔4设计最大氧流量(m3/min)6905烘炉氧流量(m3/min)1606氧枪升降速度(m/min )4~40慢速~快速7氧枪冷却水流量(m3/h)q2308氧枪冷却水压力(mpa)1.0~1.29氧枪提升负荷(t)~14.5表4:氧枪喷头紧要工艺参数五孔拉瓦尔枪序号参数名称符号设计值备注1喷孔个数52喉口直径(mm)φ喉39.383喷孔出口直径(mm)φ出口51.184扩张角(°)145马赫数2.00六孔拉瓦尔枪序号参数名称符号设计值备注1喷孔个数62喉口直径(mm)φ喉37.8/34.2大孔/小孔3喷孔出口直径(mm)φ出口49.1/44.4大孔/小孔4扩张角(°)12/16大孔/小孔5马赫数2.004、底吹系统序号参数名称符号设计值备注1透气砖类型双环缝2透气砖块数83底吹气体种类n2/ar4底吹供气压力(mpa)p总n2/ar:1.4/2.0总管表5:底吹系统紧要工艺参数三、紧要原材料子子技术条件:3.1主原材料子csimnps4.0—4.30.4—0.60.2—0.4<0.12<0.073.1.1铁水3.1.2生铁块化学成分同铁水3.1.3废钢3.1.3.1尺寸重量要求:长≤2000mm,单重≤1500kg.3.1.3.2废钢碳含量≤2.0%,硫、磷含量≤0.05%,残余元素执行国标gb 4223—2024.3.1.3.3废钢表面和器件、打包件内不许存在泥块、水泥、粘沙、油污及珐琅。