太钢第二炼钢厂顶底复吹转炉工艺生产实践解读

- 格式:doc

- 大小:369.50 KB

- 文档页数:5

顶底复吹转炉设备操作规程一、安全操作规范1. 操作人员必须穿戴工作服和安全帽,严禁穿戴松散的衣物和长发等,以防被卷入机械设备中。

2. 在操作转炉设备之前,必须检查设备的运行情况,确保设备处于正常状态。

3. 在操作转炉设备期间,严禁随意改动设备的操作参数和设定值。

二、设备操作流程1. 开始操作前,将底吹口密封固定好,并用隔热材料对底吹口进行绝缘处理。

2. 检查顶部吹气系统,确认各阀门和管道连接是否正常。

3. 打开顶部气阀,使气体流向顶部吹气系统。

4. 在顶部气阀打开后,打开顶部吹气供气阀门,使气体进入顶吹管。

5. 点火前,关闭底吹风机,并关闭底吹风阀。

6. 接通底部煤气,点火开始。

7. 点火后,逐渐增加底吹气量,同时观察转炉内部的温度变化。

8. 在操作过程中,根据需要随时调整顶吹气的流量。

9. 当顶部吹气停止时,及时关闭顶部气阀。

10. 在转炉操作结束后,关闭底吹气门和底吹风机,停止底吹操作。

三、注意事项1. 在操作过程中,要不断观察炉内的温度和压力变化,确保煤气供给和底吹气的控制稳定。

2. 当炉内温度超过设定值时,必须及时调整顶吹气流量和底部煤气供给。

3. 当底部吹气系统出现异常情况时,应立即停止操作,并通知维修人员进行处理。

4. 在操作过程中,要时刻保持清洁,避免杂物进入设备内部,以防发生故障。

5. 在操作转炉设备时,必须严格遵守相关的操作规程和安全操作规定,确保人身和设备安全。

四、紧急情况处理1. 如果发生火灾,立即关闭顶部气阀和底吹气阀,切断气体供应。

2. 疏散人员应按照预定的逃生路线有序撤离现场,并迅速报告有关部门。

3. 在紧急情况发生后,不得擅自进行操作和抢修,必须等待维修人员到达现场进行处理。

以上就是对顶底吹转炉设备操作规程的详细介绍,希望能对您有所帮助。

如有疑问,请及时咨询相关人员。

不锈钢冶炼工艺流程旳分析与比较目前,国内作为不锈钢生产和消费大国,不锈钢种类繁多,根据钢种用途及原材料旳不同形成了不同旳冶炼工艺路线。

近几年来,国内不锈钢冶炼技术沿着提高生产率、简化工艺、减少生产成本和提高钢水质量旳方向发展,在原材料和工艺装备方面得以不断优化。

三种冶炼工艺各有优缺目前世界上生产不锈钢旳冶炼工艺重要分为一步法、二步法和三步法,其中EAF+AOD(电弧炉+氩氧精炼炉)旳两步法工艺约占70%,三步法工艺约占20%。

随着低磷铁水被广泛应用于不锈钢生产,新型一步法不锈钢冶炼工艺也被越来越多旳不锈钢生产公司采用。

为适应不锈钢市场旳剧烈竞争,提高产品质量同步也减少生产成本,国内各公司应根据自身旳实际状况选择合适旳不锈钢冶炼工艺。

一步法不锈钢冶炼工艺。

初期旳一步法不锈钢冶炼工艺,是指在一座电炉内完毕废铁熔化、脱碳、还原和精炼等工序,将炉料一步冶炼成不锈钢。

随着炉外精炼工艺旳不断发展以及AOD炉在不锈钢生产领域旳广泛应用,这种仅用电炉冶炼不锈钢旳一步法冶炼生产工艺由于冶炼周期长、作业率低、生产成本高,被逐渐裁减。

目前诸多不锈钢生产公司采用部分低磷或脱磷铁水替代废钢,将铁水和合金作为原料进入AOD炉进行不锈钢旳冶炼,由此形成了新型一步法冶炼工艺。

新型一步法冶炼工艺与初期一步法相比在生产流程上取消了电炉这一冶炼环节,其长处涉及:一是减少投资;二是减少生产成本;三是高炉铁水冶炼减少了配料成本,减少了能耗,提高了钢水纯净度;四是废钢比低,适应既有旳废钢市场;五是对于冶炼400系列不锈钢尤为经济。

但新型一步法对原料条件和产品方案具有一定规定:一是规定AOD入炉铁水磷含量低于0.03%如下,因此冶炼流程中须增长铁水脱磷解决环节;二是不合用于成分复杂、合金含量高旳不锈钢品种。

新型一步法不锈钢生产工艺目前被广泛应用于生产400系列不锈钢。

作为发展中国家,国内废钢资源缺少,又是极度贫镍旳国家,加之400系列不锈钢在平常生活和工业生产领域旳应用范畴越来越广,这些客观条件都使得新型一步法不锈钢冶炼被越来越多旳生产公司采用。

4 顶底复合吹炼转炉4.1 简述4.1.1各国顶底复合吹炼技术概况氧气转炉顶底复合吹炼是70年代中后期国外开始研究的炼钢新工艺。

它的出现,可以说是考察了顶吹氧气转炉与底吹氧气转炉炼钢方法的冶金特点之后所导致的必然结果。

所谓顶底复合吹炼炼钢法,就是在顶吹的同时从底部吹入少量气体,以增强金属熔池和炉渣的搅拌并控制熔池内气相中CO的分压,因而克服了顶吹氧流搅拌能力不足(特别在碳低时)的弱点,使炉内反应接近平衡,铁损失减少,同时又保留了顶吹法容易控制造渣过程的优点,具有比顶吹和底吹更好的技术经济指标(见表4-1、表4-2),成为近年来氧气转炉炼钢的发展方向。

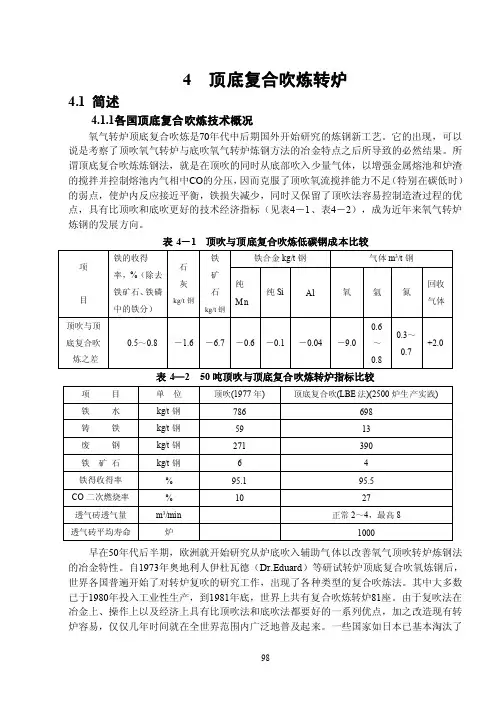

表4-1 顶吹与顶底复合吹炼低碳钢成本比较表4—2 50吨顶吹与顶底复合吹炼转炉指标比较早在50年代后半期,欧洲就开始研究从炉底吹入辅助气体以改善氧气顶吹转炉炼钢法的冶金特性。

自1973年奥地利人伊杜瓦德(ard)等研试转炉顶底复合吹氧炼钢后,世界各国普遍开始了对转炉复吹的研究工作,出现了各种类型的复合吹炼法。

其中大多数已于1980年投入工业性生产,到1981年底,世界上共有复合吹炼转炉81座。

由于复吹法在冶金上、操作上以及经济上具有比顶吹法和底吹法都要好的一系列优点,加之改造现有转炉容易,仅仅几年时间就在全世界范围内广泛地普及起来。

一些国家如日本已基本淘汰了98单纯顶吹法。

4.1.2我国顶底复合吹炼技术的发展概况我国首钢及鞍钢钢铁研究所,分别于1980年和1981年开始进行复吹的试验研究,并于1983年分别在首钢30吨转炉和鞍钢150吨转炉推广使用。

到目前为止全国大部分转炉钢厂都不同程度的采用了复合吹炼技术,设备不断完善,工艺不断改进,复合吹炼钢种已有200多个,技术经济效果不断提高。

表4—3是90年代初我国已有的复吹工艺及其主要特征。

表4—3 我国已有的复合吹炼法及主要特征1)底部供气元件。

底部供气元件是复合吹炼技术的关键之一。

我国最初采用的是管式结构喷嘴,1982年采用双层套管,1983年改为环缝,虽然双层套管与环缝比,除了使用N2、CO2、Ar外,还可以吹入粉料等,但是从结构上看还是环缝最简单。

转炉顶底复吹工艺总结我厂于2006年3月29日与钢铁研究总院合作完成了对3#转炉底吹工艺改造,并获得初步成功。

在8月3日完成了对1#转炉的改造,8月23日完成了对2#转炉的改造。

至此,我厂的3座转炉已经全部实现了顶底复吹。

现对顶底复吹工艺在我厂的使用情况做一总结。

1、冶炼过程1.1过程枪位控制的调整复吹转炉由于底吹的影响,熔池物化反应强度发生改变,冶炼操作方式也与顶吹有所不同。

经过技术人员与操作工的摸索,复吹总体枪位比顶吹高200mm,特别是吹炼进行到4分钟左右[C]-[O]反应初起,枪位必须提高到距钢液面1600~1700mm,以避免金属喷溅。

并将最低枪位由顶吹时的距液面800mm改为距液面1000mm,过程枪位的波动控制在1000mm~1700mm,减少了过程的喷溅和返干,并有效地减少了烧枪。

1.2渣料的调整由于复吹转炉反应速度加快,熔池搅拌均匀,渣中TFe较顶吹转炉低,石灰加入量有所减少,萤石的加入量较大。

1.3终点控制的差异复吹与顶吹转炉相比,终点控制存在一定的差异:复吹转炉由于熔池的搅拌比顶吹有所加强,拉碳时火焰收缩没有顶吹明显,终点碳容易拉低;复吹转炉成渣速度快,要求对过程温度、化渣情况的变化应及时做出反应;复吹终点成分、温度更加均匀,出钢温度可适当降低5℃左右,配[C]时要按成分的中上限控制。

2、复吹转炉冶金效果评价(部分)2.1钢水终点[C][O]浓度积采用“长寿复吹转炉冶炼技术(LCB)”后,增强了吹炼末期熔池搅拌强度,使钢液中的[C]-[O]反应更加接近平衡,降低了钢水的氧化性,提高了钢水的质量。

经检测表明,在[C]×[ O]积方面,比顶吹转炉降低0.000006。

我们取样分析,3#转炉[C]×[ O]积平均为0.002841, 2#转炉平均为0.002847,降低0.000006。

([C][O]浓度积只有3#炉数据))2.2复吹工艺对终渣氧化性的影响采用复吹工艺之后,由于熔池搅拌加强,使渣-钢间的反应更加趋于平衡,从而使渣中的TFe含量有所降低。

太钢实习报告篇一:太钢认识实习报告经过大学三年的学习,我们具备了一定的专业理论知识。

XX年06月25日到26日,在X、X、X老师的带领下,我们来到了太原钢铁(集团)有限公司进行了认识实习。

在两天的时间里我们参观了第一炼钢厂,渣场,烧结厂,炼铁厂,第二炼钢厂,热连轧厂,太原不锈钢生态工业园。

尽管由于种种原因,认识实习的时间比较短,但两天的实习时间让我们对钢厂有一个感性的认识,让我们进一步地了解了钢铁生产的现状,让我们提早的了解了即将从事的职业,并且为以后工作提供一个心理准备。

短暂而充实的太钢认识实习已经结束了,但通过认识实习让我们获益匪浅,我们看到了世界上最先进的不锈钢生产线,看到了全国劳模李双良同志的先进事迹,通过这次认识实习,将会对我们日后的学习工作大有好处。

下面就介绍一下太钢,这次认识实习的所见所闻以及这次认识实习的心得体会。

一、太钢简介太原钢铁(集团)有限公司(简称太钢,英文简称TISCO)始建于1934年,地处汾河之滨龙城太原。

太钢是集铁矿山采掘和钢铁生产、加工、配送、贸易为一体的特大型钢铁联合企业,也是目前全球最大、工艺技术装备水平最高、品种规格最全的不锈钢企业,具备年产1000万吨钢(其中300万吨不锈钢)的能力,营业收入连续五年超过1000亿元人民币。

太钢致力于不锈钢、特殊钢和高等级碳素钢的研究开发和生产加工,拥有雄厚的研发实力和可靠的质量保障能力。

太钢技术中心在全国729家国家认定企业技术中心中排名第二,冶金行列第一。

目前已形成了以不锈钢、冷轧硅钢、高强韧系列钢材为主的高效节能长寿型产品集群,重点产品批量进入石油、化工、造船、集装箱、铁路、汽车、城市轻轨、大型电站、“神舟”系列飞船等重点领域和新兴行业。

铁路行业用钢、双相钢、耐热钢、车轴钢、9%Ni钢等30多个品种国内市场占有率第一。

太钢坚持绿色发展,以科技创新和技术进步为支撑,大力倡导节约、环保、文明、低碳的生产和生活方式,坚持走新型工业化道路,走可持续发展之路,先后成功实施了干熄焦、煤调湿、焦炉煤气脱硫制酸、烧结烟气脱硫脱硝制酸、高炉煤气联合循环发电、高炉煤气余压发电、饱和蒸汽发电、钢渣处理、膜法工业用水处理、城市生活污水处理、酸再生、冶金除尘灰资源化、钢渣肥料制造等节能环保项目,万元产值能耗、吨钢综合能耗、新水消耗、烟粉尘排放、二氧化硫排放、化学需氧量排放等主要指标居行业领先水平。

转炉脱磷工艺近年来,随着我国钢材的发展,对低磷钢的生产要求越来越高,对高级别钢特别是低磷钢的需求大大增加,这些产品对钢中磷的质量分数提出了很高的要求,大多要求磷含量低于0.015%;低温用钢管、特殊深冲钢、镀锡板要求钢中磷低于0.010%;一些航空、原子能、耐腐蚀管线用钢要求磷低于0.005%,所以超低磷钢将成为以后发展的主要方向。

下面是关于国内外对超低磷钢的生产研究。

以及现场的一些主要工艺过程。

一国际上对超低磷钢的研究日本发明的转炉脱磷工艺主要方法有:JFE的LD-NRP法,住友金属的SRP法,神户制钢的H炉,新日铁的LD-ORP法和MURC法。

其操作方式住友有两种,第一种是采用两座转炉双联作业,一座是脱磷,另一座接受来自脱磷炉的低磷铁水脱碳,即“双联法”,典型的双联法工艺流程为:高炉铁水—铁水预处理—转炉脱磷—转炉脱碳—二次精炼—连铸;第二种是在同一座转炉上进行铁水脱磷和脱碳,类似传统的“双渣法”。

德国发明的转炉脱磷工艺:TBM工艺(蒂森底吹技术)目前双联法是生产超低磷钢的最先进转炉炼钢法,其主要优势是:炉内自由空间大,允许强烈搅拌钢水,顶吹供氧,高强度底吹,不需要预脱硅,废钢比较高,炉渣碱度比较低,渣量低,处理后铁水温度较高(1350),脱磷效率明显提高。

1转炉脱磷新工艺1.1JFE福山制铁所福山制铁所,有两个炼钢厂(第二炼钢厂和第三炼钢厂)。

该制铁所是日本粗钢产量最好的厂家。

第三炼钢厂有2座320T的顶底复吹转炉,采用LD-NRP工艺(双联法),一座转炉脱磷,另一座转炉脱碳,转炉脱磷能力为450万t/a。

该厂1999年开始全量铁水转炉脱磷预处理。

转炉脱磷指标:吹炼时间为10分钟,废钢比为7%~10%;氧气流量为30000立方米/h,底吹气体为3000立方米/h;石灰消耗为10~15kg/t。

转炉脱碳指标:炉龄低于脱磷转炉,转炉在炉役前期用于脱碳,炉役后期用于脱磷,炉龄约7000炉;石灰消耗5~6kg/t。

转炉炼钢原理及工艺介绍引言转炉炼钢是一种常用的钢铁生产工艺,具有高效、灵活、环保等特点。

本文将介绍转炉炼钢的原理及工艺流程。

一、转炉炼钢原理转炉炼钢是通过在高温下将生铁与废钢等原料进行反应,去除杂质,调整合金成分来生产钢铁。

其原理基于以下几个重要的化学反应步骤:1.氧化反应:在高温下,将生铁中的杂质氧化为气体或溶于渣中。

主要的氧化反应有:Fe+C+O2=FeO+CO、Mn+C+O2=MnO+CO等。

2.还原反应:在氧化反应的基础上,通过还原剂(如脱氧剂)来还原产生的氧化物。

主要还原反应有:FeO+CO=Fe+CO2、MnO+CO=Mn+CO2等。

3.合金化反应:在还原反应的基础上,通过加入适量合金元素来调整合金成分。

合金化反应可以通过添加合金块、废钢等方式实现。

通过以上化学反应的组合,转炉炼钢可以控制合金成分、去除杂质、调整温度等,从而得到符合要求的钢铁产品。

二、转炉炼钢工艺介绍转炉炼钢的工艺可以分为以下几个主要步骤:1.预处理:生铁、废钢等原料经过破碎、除尘等处理后,进入转炉炉前料斗。

2.加料:原料从炉前料斗通过螺旋输送机被输送至转炉炉缸中。

3.预热:将炉缸中的原料进行预热,以提高反应效果。

4.吹炼:将炉底引入的高纯氧吹入炉缸中,通过氧化反应和还原反应去除杂质、调整合金成分。

5.加料:在吹炼过程中,适量添加合金块、废钢等调整合金成分。

6.测温:通过测温仪器监测和调节炉内温度。

7.出渣:通过倾炉装置将产生的渣浆从转炉中排出。

8.抽炉:将炉内得到的钢液通过倾炉装置倾出,并进行钢液处理(如脱氧、出气、精炼等)9.浇铸:将经过处理的钢液进行浇铸,得到需要的钢铁产品。

三、转炉炼钢的优势转炉炼钢工艺具有以下几个优势:1.高效:转炉炼钢的操作灵活,能够快速调整合金成分和生产规格,生产效率高。

2.资源利用:转炉炼钢可以利用废钢等再生资源,减少资源浪费。

3.环保:转炉炼钢排放的烟尘、废气等污染物可以通过环保设施进行处理,达到环保要求。

转炉工艺流程详细讲解The basic process of the converter refining method involves the conversion of pig iron into steel by blowing oxygen into the molten metal. 这个方法的基本原理是将生铁转化为钢铁,通过向熔化的金属中吹入氧气来实现。

During this process, impurities such as carbon, silicon, and manganese are oxidized and removed, resulting in a higher quality steel product. 在这个过程中,碳、硅和锰等杂质被氧化并去除,最终产生更高品质的钢铁产品。

The converter refining process can be divided into two main types: basic oxygen furnace (BOF) and the electric arc furnace (EAF).转炉炼钢的过程主要可分为两种类型:氧气顶吹氧气炉(BOF)和电弧炉(EAF)。

The BOF process uses oxygen and scrap steel to produce new steel, while the EAF process uses electric arc furnaces to melt scrap steel and produce new steel. BOF工艺利用氧气和废钢生产新钢,而EAF工艺利用电弧炉熔化废钢生产新钢。

In the BOF process, a converter vessel is lined with refractory materials and filled with molten pig iron. 在BOF工艺中,转炉炉体内衬有耐火材料,并装入熔融的生铁。

太钢第二炼钢厂顶底复吹转炉工艺生产实践

发表日期:2007-3-14 阅读次数:328

摘要:太钢第二炼钢厂通过引进钢铁研究总院的“长寿复吹转炉炼钢工艺技术”,将2号、3号顶吹氧气转炉改造为顶底复吹转炉。

总结阐述了改造后复吹转炉终点碳氧积、脱磷、脱碳、造渣和吹炼等各项工艺的研究。

关键词:顶底复吹转炉工艺研究

太原钢铁(集团)有限公司(以下简称太钢)第二炼钢厂有3座转炉,其中2号、3号转炉冶炼碳钢,原设计公称容量为50t顶吹氧气转炉,是1970年从奥地利引进投产的,2000年将其出钢量扩容为80t。

2004年,引进钢铁研究总院的“长寿复吹转炉炼钢工艺技术”,将顶吹氧气转炉改造为顶底复吹转炉。

1 顶底复合吹炼转炉主要工艺技术指标

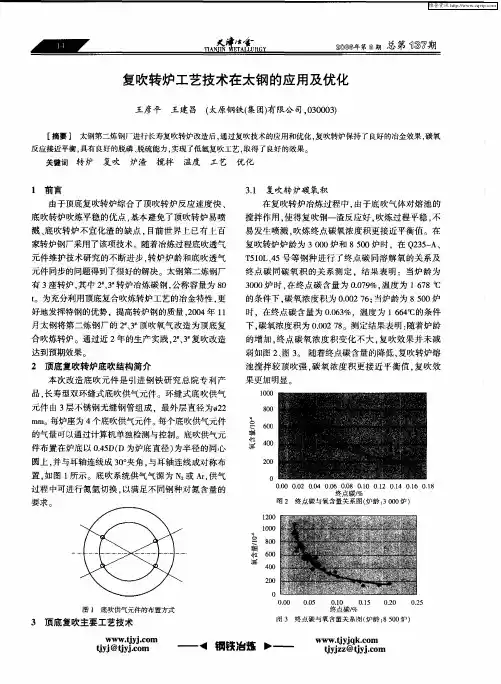

1.1 复吹转炉终点碳氧积

2005年对Q235-A、HP345、T5IOL、45钢等钢种进行了68炉碳氧积的测定,表明:在终点w(C)为0.07%,温度为1669℃的条件下,碳氧浓度积为0.00277。

顶底复吹转炉终点碳氧关系见图1。

从图1中看出,随着转炉终点C含量的降低,终点溶解氧含量升高,特别是w(C)低于0.05%,溶解氧升高明显,因此在生产高碳钢时应控制终点C含量。

使C含量控制在规格上限,降低溶解氧含量,提高钢液纯净度。

1.2 复吹转炉脱磷研究

1.2.1 复吹转炉吹炼终点渣中,FeO含量、碱度同磷分配比的关系

由于复吹终点渣中FeO含量明显降低,熔池相对平稳,致使脱磷困难,磷分配比低,仅为46.75。

2005年,通过工艺摸索,提高转炉造渣工艺,转炉成品P含量降低,磷分配比明显提高,达到了76.44。

取样分析渣中FeO含量、碱度同磷分配比的关系,结果见图2、图3。

从图2,图3中看出,随着渣中FeO含量的增加,磷分配比呈上升趋势,说明随着渣中FeO 含量的增加,脱磷率增加。

炉渣碱度在2~4范围内,脱磷能力随炉渣碱度提高而提高。

1.2.2 复吹转炉吹炼终点温度同磷分配比的关系

通过研究转炉终点温度同磷分配比得出,在转炉温度较低的情况下,磷分配比呈上升趋势,说明复吹转炉低温有利于脱磷。

终点温度同磷分配比的关系见图4。

1.2.3 底部供气强度对脱磷的影响

底部供气的效果:一方面改善熔池动力学条件,加强钢一渣间的传质,对脱磷有利。

另一方面对熔池温度和炉渣成分,尤其是FeO总含量的影响,进而对脱磷起作用。

从实际跟踪情况看底部供气强度在小范围波动,对脱磷的影响不明显。

根据以上一系列生产实践,采取的脱磷措施有:将炉渣碱度由2.8~3.0调整为3.0~3.2;冶炼过程加红泥球,提高渣中FeO,促进脱磷反应进行;针对P要求低的钢种,吹氧采用高拉补吹工艺。

此外,低磷钢出钢后钢包中加改性剂,降低渣的氧化性,提高碱度,有效地防止回磷。

1.3 复吹转炉脱碳研究

冶炼过程中,由于供氧强度的不同会影响吹炼的平稳。

吹炼前期,因熔池温度不均匀,化渣

不良,炉渣粘度高,当熔池高速脱碳时易发生泡沫渣喷溅。

吹炼中期随熔池脱碳速度增加,钢渣乳化形成泡沫渣,大量飞溅产生的铁滴进入炉渣中。

在脱碳前期,由于铁滴中C含量较高,对渣中FeO还原非常充分,渣中FeO含量降低,CaO

含量升高,造成炉渣返干,严重时会发生金属喷溅,造成粘枪、粘炉口等故障。

控制氧枪高度减少渣中铁滴的喷洒量是抑制返干的主要手段。

而采用底吹大流量搅拌,促进熔池温度均匀和钢渣反应平衡,提高成渣速度是抑制前期喷溅的重要手段。

由于第二炼钢厂转炉没有副枪,不能取过程渣样,只能取转炉终点渣样进行分析,见图5。

图5 渣中TFe、FeO含量与终点碳关系

从图5中看出,随着转炉终点C含量的降低,渣中TFe含量呈上升趋势,因此,要合理控制转炉顶枪枪位和底吹流量,调整渣中TFe含量,以控制终点C含量。

1.4 复吹转炉脱硫研究

从图6中可知,炉渣碱度在2~4范围内,复吹转炉脱硫能力随炉渣碱度提高而增加,炉渣与钢水间硫分配比大致波动在3~8之间。

复吹转炉渣中FeO含量低,钢水氧化性较顶吹弱,脱硫效果比顶吹好。

同时底吹加强了熔池的搅拌,脱硫动力学条件好,脱硫效果增加。

1.5 复吹转炉造渣工艺研究

复吹转炉吹炼初期吹炼过程较为平稳,炉渣易返干,喷溅较少,炉渣对炉衬的化学侵蚀较轻,但容易造成炉底上涨。

通过现场跟踪、分析,最后确定复吹转炉造渣工艺为:采用石灰、轻烧白云石和镁球等造渣,单渣法操作。

碱度控制:初渣R=1.8~2.8,终渣R=3.0~3.2。

同时过程中使用红泥球造渣,增

加过程中渣中FeO含量,促进脱磷反应进行。

1.6 复吹转炉冶炼工艺研究

通过对转炉冶炼过程进行跟踪分析,转炉的装入量、冶炼时间、氧耗之间的关系见图7,图8。

从图7,图8中看出,随着转炉装入量的增加,供氧时间逐渐增加,但是吨钢供氧时间明显下降,所以在保证转炉冶炼正常、不喷溅的情况下增加装入量,可以有效地增加转炉的炉产量。

而从图9看出,随着废钢量的增加,供氧时间呈倒抛物线型,说明废钢的配入有一个合理的范围,在这个范围内,转炉冶炼时间最短。

通过调整顶吹供氧制度,改变枪位,促进前期渣中FeO的大量生成,加速化渣,促进脱磷反应进行,确定装入制度为:每炉装入量按90t~94t控制,其中铁水70t~72t,生铁10t,废钢10t~12t;吹炼制度为:氧压控制在0.78MPa~0.8MPa,氧气流量控制在17800m3/h~18000m3/h;调整顶枪枪位,保证渣钢间充分乳化,增加钢渣反应面积,枪位较顶吹时提高100㎜~200㎜。

1.7 确定底部供气制度

根据转炉所炼钢种要求N含量不同,同时考虑降低转炉吨钢氩耗,通过调整底吹模式、改变N2、Ar切换时间,保证了复吹效果,降低了吨钢氩耗。

表1不同钢种使用的底吹模式。

表1 复吹工艺底吹供气强度

2 结论

一年多的生产实践表明,第二炼钢厂顶底复吹转炉的主要技术指标明显好于顶吹氧气转炉。

(1)2005年第二炼钢厂复吹转炉终点碳氧积达到0.00277。

(2)转炉脱磷率大幅度提高,从2005年6月份开始提高并稳定在75%以上。

(3)复吹转炉吨钢氩耗由2005年1月份的0.86Nm3/t,下半年下降为0.50Nm3/t。

(4)石灰消耗由2004年下半年的57.54kg/t降低为2005年的53.53kg/t。

(5)氧枪枪龄由2004年的55次提高到2005年的160次。

(6)复吹转炉炉龄:2号炉炉龄为10241炉,复吹炉数为9940炉,复吹率为97.06%;3号炉炉龄为9172炉,复吹炉数为8893炉,复吹率为96.96%。