高水分褐煤燃烧发电的集成干燥技术

- 格式:pdf

- 大小:357.06 KB

- 文档页数:3

褐煤提质技术发展现状与分析褐煤提质技术发展现状与分析褐煤是一种低质、低热值、高水分、高挥发分的煤种,通常不被视为传统化石燃料。

然而,随着全球能源需求的不断增长和化石燃料资源的日益枯竭,褐煤作为一种相对丰富的煤炭资源,逐渐引起了人们的关注。

通过提质技术,可以显著提高褐煤的热值、密度和稳定性,使其成为更高效的能源来源。

本文将介绍褐煤提质技术的发展现状,并对其进行分析。

一、褐煤提质技术发展现状1.干燥技术褐煤水分含量较高,导致其热值和燃烧效率较低。

干燥技术是褐煤提质的首要步骤,通过降低褐煤中的水分含量,提高其热值和燃烧性能。

目前,常用的干燥技术包括自然晾晒、热风干燥、微波干燥等。

其中,热风干燥和微波干燥具有处理速度快、节能环保等优点,受到广泛关注。

2.热解技术热解技术是通过高温加热褐煤,使其发生热分解,生成固体炭、液体产品和气体产物。

该技术可以有效提高褐煤的碳转化率和热值,同时还可以去除部分水分和挥发分。

常见的热解技术包括高温热解、中温热解和低温热解等,其中高温热解具有处理效果好、产品收率高等优点,但设备投资和运行成本较高。

3.气化技术气化技术是通过化学反应将褐煤转化为气体燃料,主要包括水蒸气气化和氧气气化等。

水蒸气气化是将褐煤与水蒸气在高温下反应,生成氢气、一氧化碳等可燃气体;氧气气化是将褐煤与氧气在高温下反应,生成二氧化碳、一氧化碳等可燃气体。

气化技术可以有效提高褐煤的能源利用效率和减少环境污染。

二、褐煤提质技术发展分析1.技术挑战褐煤提质技术发展面临的主要挑战包括:设备投资和运行成本较高、能效低、副产品处理困难等。

此外,由于褐煤的燃烧过程中会产生大量的二氧化碳等温室气体,如何减少温室气体排放也是褐煤提质技术发展面临的重要问题。

2.节能环保要求随着全球能源结构的转变和环保意识的提高,节能环保已经成为褐煤提质技术发展的重要趋势。

通过提高能效、减少废弃物排放和采用清洁生产工艺等措施,实现褐煤提质过程的节能环保。

褐煤干燥脱水工艺和费用褐煤是煤化程度最低的煤类,水分含量高(30%-50%),发热量低,易自燃,易风化粉碎,不易长途运输。

近年来,世界各国正积极试验和探索褐煤的提质加工技术,为褐煤发电、气化、液化、焦化等高效洁净的加工利用提供条件。

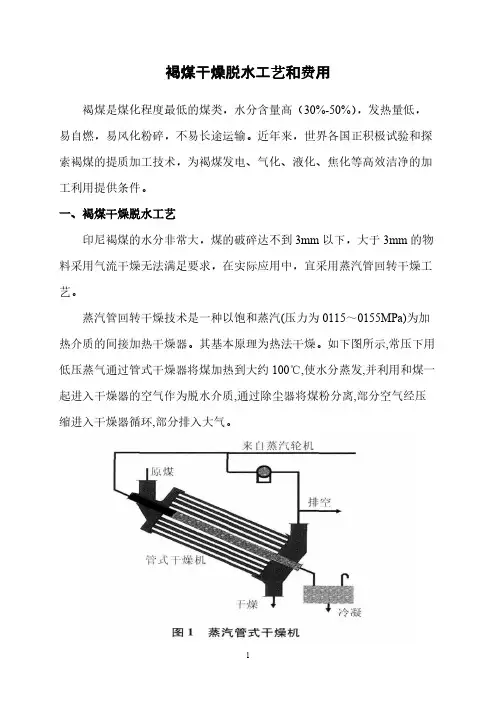

一、褐煤干燥脱水工艺印尼褐煤的水分非常大,煤的破碎达不到3mm以下,大于3mm的物料采用气流干燥无法满足要求,在实际应用中,宜采用蒸汽管回转干燥工艺。

蒸汽管回转干燥技术是一种以饱和蒸汽(压力为0115~0155MPa)为加热介质的间接加热干燥器。

其基本原理为热法干燥。

如下图所示,常压下用低压蒸气通过管式干燥器将煤加热到大约100℃,使水分蒸发,并利用和煤一起进入干燥器的空气作为脱水介质,通过除尘器将煤粉分离,部分空气经压缩进入干燥器循环,部分排入大气。

作为核心设备的蒸汽管式干燥装置由筒体(包括壳体、蒸汽管、蒸汽分配器及锤击器)、进出料螺旋(也可根据物料特点选择溜槽式进料)、进出料端密封、蒸汽分配系统、传动系统(包括电机、减速机、齿轮、托轮及滚圈)及润滑系统组成。

目前,德国拥有该干燥技术。

该技术方法由于通过蒸发褐煤中的水分而将水脱除,因此,能耗较高,尾气排放量较大。

此法为目前工业应用最为成熟的褐煤干燥方法。

二、褐煤干燥脱水费用分析印尼国华穆印原煤预干燥系统与电厂同步建设,该项目的煤种为褐煤,原煤水分为55.3%,在中速磨煤机上能应用的原煤水份需低于33%。

所以,该原煤必须经过干燥后才能在电厂中使用。

建设4套褐煤脱水装置,每套能力100万吨/年,将褐煤水含量由54.32%降到20%,投资估算如下:序号项目蒸汽管回转干燥机备注1褐煤处理量4×125t/h 4条线,每条线处理能力为100万吨/年2进料含水量54.32%进料总量:4×125t/h3出料含水量20%出料总量:4×71.38t/h125×(1-54.32%)=57.1t/h 57.1/(1-20%)=71.38t/h4水分蒸发量4×53.62t/h125-71.38=53.62t/h 5干燥热源名称低压过热蒸汽 6干燥热源耗量4×72662kg/h7设备规格ф4800×38000×48干燥机功率4×315KW9风机功率4×2000KW10总功率消耗4×2315KW11尾气排放量4×42092.19kg/h 参照印尼国华穆印煤电项目原煤预干燥系统相关数据12操作人员(名/班)2 序号项目蒸汽管回转干燥机备注13小时操作成本(万元/小时)电力:4×0.1273蒸汽:4×0.7265人工:4×0.0020合计:4×0.8558蒸汽按100元/吨计算电按0.55元/度计算人工费按10元/(人•小时)计算14年操作成本(8000h)4×6846.4万元4×0.8558×8000=4×6846.4万元15装置投资4×4500.00万元参照印尼国华穆印煤电项目原煤预干燥系统投资16吨成本(按照进料计算)68.46元/吨0.8558万元/125吨=68.46元/吨17吨成本(按照出料计算)119.89元/吨0.8558万元/71.38吨=119.89元/吨从上表可以看出:将褐煤水含量由54.32%降到20%,干燥脱水成本为68.46元/吨。

1褐煤干燥项目采用的工艺什么是褐煤?褐煤,又名柴煤,煤的一类。

煤化程度仅高于泥煤的精煤。

一种介于泥炭与沥青煤之间的棕黑色、无光泽的低级煤。

由于它富含挥发份,所以易于燃烧并冒烟。

剖面上可以清楚地看出原来木质的痕迹。

含有可溶于碱液内的腐殖酸。

含碳量60%~77%,密度约为1.1~1.2,挥发成分大于40%。

无胶质层厚度。

热值约为23.0~27.2兆焦/公斤(5500~6500千卡/公斤)。

多呈褐色或褐黑色,相对密度1.2~1.45。

1、振动混流干燥技术工艺其原理为:湿物料从顶部进入振动混流干燥器后在多层干燥床作用下分散形成物料长龙,一部分粒度小于床孔的细物料穿过床孔垂直下落,大部分粗粒物料在震动状态下形成震动疏松料层沿床面水平移动,移至端部洒落到下一层干燥床上。

低温大风量热气流分为垂直气流和水平气流,垂直气流在穿越物料的过程中与物料充分的、高强度的接触,将物料干燥。

水平气流在水平方向之间变速流动并与洒落物料充分的、高强度的接触物料干燥。

在干燥器内既有物料的垂直流动,又有物料的水平流动;热风与物料之间既有垂直方向的逆流,又有水平方向的逆流,形成特有的混流干燥作用。

粗细物料与热风在混流过程中经多次混合—分离—再混合—再分离的过程被均匀干燥,大部分物料从干燥器的底部输出,极小部分细物料随气流进入除尘器,除尘器分离出的物料作为产品回收。

采用该工艺的项目有2个:白音华褐煤提质试验项目总规模为1500万吨/年,一期规模300万吨/年,已备案,总投资3.6亿元。

华兴工贸褐煤干燥项目总规模为年处理褐煤500万吨,本期建设规模为年处理褐煤150万吨,已备案,总投资9320万元。

评论:唐山市神州机械有限公司的SZ振动混流干燥系统设备入口烟气温度低于200度,应该是安全的。

但是产量太小,能耗和设备投资太高,因为温差太小。

并且只能脱除表面水,无法脱除结合水。

以最大流化面积40平米,处理量为200吨每小时,而最大脱水量为15吨每小时。

褐煤干燥氧化技术

褐煤干燥氧化技术是一种将褐煤转化为高效能源的先进技术。

褐煤是一种含水率较高的煤种,其水分含量通常在20%至60%之间。

在传统燃烧过程中,褐煤的高水分含量会导致能源浪费和环境污染。

因此,干燥氧化技术应运而生。

干燥氧化技术通过对褐煤进行干燥处理,将其水分含量降低到可接受范围内。

这一过程的基本原理是利用热能将褐煤中的水分蒸发出来,使其变为干燥的固体燃料。

通过这种方式,褐煤的能量密度得以提高,燃烧效率也会显著提升。

干燥氧化技术的一个重要步骤是煤炭的干燥过程。

在干燥过程中,褐煤被加热至高温,使其内部的水分蒸发。

为了保证干燥过程的高效进行,通常会采用间接加热方式,即通过热介质将热能传递给褐煤。

这样不仅可以避免直接燃烧褐煤产生的污染物,还可以提高热能利用率。

干燥过程完成后,褐煤会变得干燥且易燃。

此时的褐煤已经具备了更高的能量密度,可以更有效地用于发电、供热等用途。

此外,干燥氧化技术还可以减少褐煤燃烧过程中产生的氮氧化物和二氧化硫等有害气体的排放,从而降低环境污染的程度。

通过褐煤干燥氧化技术,可以实现对褐煤资源的高效利用,提高能源利用效率,减少环境污染。

这对于提高能源供应的可持续性,保

护环境以及减少碳排放具有重要意义。

褐煤干燥氧化技术已经在许多地方得到了广泛应用。

不仅在能源领域,也在工业生产中得到了应用。

随着技术的不断进步和改进,相信褐煤干燥氧化技术将会在未来发挥更大的作用,并为能源转型和环境保护做出更大的贡献。

褐煤的提质干燥成型技术2.1 褐煤提质干燥技术富含水褐煤的干燥提质是在一定温度下经脱水后将褐煤转化成具有类似烟煤性质的提质煤。

现在的提质干燥技术有以下几种。

2.1.1流化床干燥技术流化床干燥技术是20世纪60年代发展起来的一种气固两相流干燥技术,热容量系数可达8000~25000kJ/(m3h℃)[2],热效率可达60%~80%,广泛应用于化工、医药、轻工、食品及建材工业中。

湿物料在气流干燥器中先除去表面水分,然后在流化床干燥器中去除结合水分。

目前流化床干燥机用于煤粉干燥的较少,仍处于实验室研究阶段,中国矿业大学对通辽褐煤在流化床干燥器中的干燥特性进行了研究。

对于褐煤而言,干燥技术的难点在于如何防止干燥过程中的燃烧爆炸、粒度分布范围广设备内停留时间不均匀以及处理量大(小时处理量数数以万吨记)等问题。

可以预见,以烟道气为干燥介质,采用部分废弃循环的流化床干燥系统具有很大的潜力,大连理工大学正在进行这方面的开发工作。

2.1.2滚筒干燥技术滚筒干燥机主要由倾斜转动的长筒构成。

湿物料在筒内前移过程中,直接或间接得到了干燥介质的传递热量而达到干燥的目的。

此类干燥器广泛应用于化工、食品、粮食、矿物等行业中各种散粒物料的干燥,现已发展到溶液及膏状物料的干燥上。

滚筒褐煤干燥技术脱水率高,可以将褐煤水分降至15%,热值提升至4500大卡左右。

其原理是放入充满约的滚筒。

与烟气充分,物料在干燥器内的停留时间一般在30分钟左右,从而使褐煤得到干燥。

褐煤干燥工艺流程图如图所示。

将原料煤破碎至0-50mm后,经胶带输送机和刮板输送机最终进入JNG节能滚筒干燥机。

在倾斜转动的滚筒内,由滚筒壁上的抄板使褐煤在干燥筒体内形成全断面料幕,与高达500℃的高温热风进行接触,交换热量,干燥后由排料箱排入密封式排料刮板输送机,经溜槽送入胶带输送机,最终送入料仓。

旋风除尘器收集的细煤粉经螺旋输送机和星型排料器送到出料刮板输送机,汇入干燥后煤输送系统。

浅谈褐煤的干燥技术研究思路摘要:介绍了几种褐煤干燥技术,提出了今后我国在褐煤干燥技术方面的研究思路。

关键词:管式干燥;流化床蒸汽干燥;蒸汽空气联合干燥;床辊式干燥;热机械脱水中图分类号:tb 文献标识码:a 文章编号:1007-0745(2013)05-0351-011 褐煤提质干燥概述富含水褐煤属于煤化程度较低的煤种,主要分布在我国内蒙古、云南、东北、四川等地。

褐煤的特点是水分高、孔隙度大、挥发分高、热值低,含有不同数量的腐植酸。

褐煤的氧含量高达15% 一30% ,化学反应性强,热稳定性差,块煤加热时破碎严重,存放在空气中容易风化变质,碎裂成小块甚至粉末状,使热值更加降低。

由于褐煤中含有15%—50% 的水分,将其直接参与燃烧或煤的气化,一方面在着火过程中需要消耗大量的能量;另一方面褐煤挥发分高,容易发生爆炸。

此外,由于水分蒸发的过程会带走大量热能,使得燃烧排烟热损大,发电热效率低,温室气体的大量排放以及对褐煤气化工艺的要求苛刻,使富含水褐煤的使用面临特殊的挑战。

大量开采水分高的褐煤直接用于燃烧,不仅锅炉燃烧不稳定,而且效率低。

高水分含量使得这些煤种只能在当地使用,不可能长距离运输,极大地限制了煤炭的开采规模。

因此,开发先进的富含水褐煤干燥成型技术和设备,对于提高富含水褐煤的市场竞争力,降低使用成本具有重要意义。

富含水褐煤的干燥提质是在一定温度下经脱水后转化成具有类似烟煤性质的提质煤。

提质后的褐煤将更有利于综合利用、运输和贮存。

国内外主要的褐煤脱水技术有:热脱水技术,机械脱水技术,机械,热脱水技术以及热干燥技术。

2 褐煤的热干燥技术2.1 旋转管式干燥技术。

旋转管式干燥机为一回转窑系统,.. 其干燥方法是在常压下,用低压蒸气通过管式干燥机将煤加热到大约100。

c,使水分蒸发,并利用和煤一起进入干燥机的空气作为脱水介质,通过除尘器将煤粉分离,部分空气经压缩进入干燥机循环,部分排入大气。

此法为目前工业应用最为成熟的褐煤干燥方法。

高含水低品质煤干燥脱水提质技术进展张博;姚少宇;孙宗盛;崔俸源【期刊名称】《洁净煤技术》【年(卷),期】2024(30)1【摘要】煤炭是保障我国能源安全的压舱石和稳定器。

随着优质煤炭资源的消耗,低品质煤的利用逐渐占据主导地位。

高含水低品质煤储量大,水分含量高,降低了其后续利用效率。

煤炭干燥可有效降低煤炭水分,提高煤炭质量,促进高含水低品质煤的清洁高效利用。

将煤中水分按照赋存的位置和性质进行总结分类;综述了煤中孔隙结构和含氧官能团的分类及干燥过程对煤炭物理化学结构的影响,进而分析了煤物理化学结构对水分脱除和复吸的影响。

结果表明,小孔隙中的水分和以氢键形式结合的水分较难脱除,干燥后孔隙体积和含氧官能团的减少可有效抑制水分复吸,煤炭的着火温度受煤种和水分的影响,应合理控制干燥温度上限防止煤炭在干燥时过热燃烧。

综述了目前蒸发干燥脱水技术的应用现状,包括滚筒干燥、低温蒸汽干燥、流化床干燥、振动混流干燥、微波干燥等干燥方式,对不同干燥方式进行对比评价,并对未来干燥脱水技术的研究方向进行探讨,其中热烟气干燥设备结构简单、处理量大,但干燥过程需严格控制含氧量,安全性相对较低,微波干燥具有选择性加热的优势,干燥速率快,但干燥后期可能出现热失控,目前主要处于实验室/中试研究阶段;用蒸汽作为干燥介质的干燥技术安全性较高且无废水废气排出,具有能耗低、安全性高特点,可进一步研究蒸汽温压瞬态脱水技术,解决宽粒级煤炭的安全高效脱水提质。

【总页数】14页(P31-44)【作者】张博;姚少宇;孙宗盛;崔俸源【作者单位】中国矿业大学煤炭加工与高效洁净利用教育部重点实验室【正文语种】中文【中图分类】TD94【相关文献】1.褐煤干燥脱水提质技术现状及发展方向2.风水沟煤矿煤炭提质项目可行性研究报告——利用褐煤干燥技术干燥末煤3.中国煤炭加工利用协会组织召开全国低品质煤提质及深加工技术交流与研讨会4.全国低品质煤提质及深加工技术发展与应用交流研讨会将于8月召开5.低品质煤及煤泥物料高效脱灰脱水提质因版权原因,仅展示原文概要,查看原文内容请购买。

褐煤提质干燥成型一体化技术/ProductDetail.asp?ID=535一、褐煤及其分布根据国际地质学家预测: 全世界硬煤(包括烟煤和无烟煤)地质储量约为6万亿t,占煤炭总储量的60%强; 褐煤地质储量约有4万亿t,占煤炭储量40%弱。

由煤田地质勘探资料表明,中国的褐煤资源主要分布在华北地区,约占全国褐煤地质储量的3/4以上见表1,其中又以内蒙古东部地区赋存最多。

西南区是中国仅次于华北区的第二大褐煤基地,其储量约占全国褐煤的1/8,其中大部分分布在云南省境内。

但西南区的褐煤几乎全部是第三纪较年轻褐煤,而华北区的褐煤则绝大多数为侏罗纪的年老褐煤。

褐煤是一种煤化程度介于泥炭与沥青煤之间的棕黑色的低级煤。

是泥炭经成岩作用形成的腐殖煤,煤化程度最低,呈褐色、黑褐色或黑色,一般暗淡或呈沥青光泽,不具粘结性。

其物理、化学性质介于泥炭和烟煤之间。

水分大、挥发分高、密度小,含有腐殖酸,氧含量常达15~30%,在空气中易风化碎裂,发热量低。

按照中国煤炭分类标准还分为两小类:透光率PM大于30~50%的年老褐煤和PM 小于或等于30%的年轻褐煤。

中国褐煤多属老年褐煤。

褐煤灰分一般为20%~30%。

东北地区褐煤硫分多在1%以下,广东、广西、云南褐煤硫分相对较高,有的甚至高达8%以上。

褐煤全水分一般可达20%~50%,分析基水分为10%~30%,挥发分高15%~30%、低位发热量一般只有11.71~16.73MJ/kg,易风化碎裂、易氧化自燃。

褐煤有着清洁、低挥发和低硫的优点,但同时又存在着湿度大、燃点低和二氧化碳排放量大的缺点,是导致全球温室效应的重要因素之一。

但是,在目前全球能源日趋紧张的形势下,褐煤的经济价值及其相关加工生产技术又重新被世界能源界所重视。

东北、中南、西北和华东4大区褐煤资源的数量均较少。

表一中国各大区褐煤储量分布为了保护宝贵的炼焦资源,充分利用褐煤等年轻高挥发分煤作为主要动力用煤,中国规划到2010年将生产原煤18.5亿t,其中东北地区的褐煤年产量将达13350万t,到2020年的全国原煤规划产量21.5亿t,其中东北地区的规划年产量将达19050万t,褐煤规划产量中主要未开发露天矿。

褐煤干燥简介褐煤是一种棕色到黑色的低级煤炭,含水率较高,需要经过干燥处理才能提高效能以及储存。

本文将介绍褐煤干燥的方法、设备以及干燥后的应用。

褐煤干燥的方法褐煤干燥可以通过以下几种方法进行:1.空气干燥:将褐煤暴露在空气中,利用自然风力和温度进行蒸发,降低其含水率。

这种方法成本较低,但是效率相对较低,需要较长的时间来完成干燥过程。

2.热风干燥:使用高温热风对褐煤进行干燥,这种方法可以加快干燥速度,提高效率。

热风干燥可以通过燃煤或燃气产生热风,同时也可以使用外部加热设备,如电加热方式。

3.旋转干燥器干燥:旋转干燥器是一种常用的干燥设备,通过旋转筒内的蒸发器,利用高温热风对褐煤进行干燥。

旋转干燥器具有体积小、干燥速度快、干燥均匀等优点。

4.流化床干燥:流化床干燥是一种高效的干燥方法,通过将褐煤放置在流态化的气固体颗粒床中,利用气体的搅拌和温度进行干燥。

流化床干燥具有干燥速度快、能耗低、干燥效果好等特点。

褐煤干燥设备褐煤干燥使用的设备根据不同的干燥方法有所不同,以下是几种常用的褐煤干燥设备:1.热风干燥炉:热风干燥炉是通过燃煤或燃气产生高温热风,将褐煤放置在炉内进行干燥。

热风干燥炉通常具有预热系统、干燥系统、排气系统等组成部分,可以根据需求进行定制。

2.旋转干燥器:旋转干燥器是一种以旋转筒为主体的设备,通过旋转筒内的蒸发器产生高温热风,对褐煤进行干燥。

旋转干燥器具有结构简单、维护方便等特点,适用于小型和中型生产线。

3.流化床干燥设备:流化床干燥设备是通过将褐煤放置在流态化的气固体颗粒床中,利用气体搅拌和温度进行干燥。

流化床干燥设备具有干燥速度快、能耗低、干燥效果好等优点,适用于大规模生产。

4.自然风干燥:自然风干燥是最简单的干燥方法,无需额外的设备,只需将褐煤暴露在自然风力下进行蒸发。

然而,由于自然风的不稳定性和季节变化,干燥时间比较长,适用于个别小规模场景。

褐煤干燥后的应用褐煤干燥后,其含水率大大降低,可以提高燃烧效率,延长燃烧时间,减少环境污染。

褐煤干燥技术0 引言褐煤(Lignite,也译作Brown coal)一种介于泥炭与沥青煤之间的棕黑色的低级煤。

褐煤是煤化程度最低的煤种,为泥炭在适度的压力下转变而成,煤化程度介于泥炭和烟煤之间,含水量高,在空气中易风化。

褐煤中含一定量的原生腐殖酸,碳含量低,氧含量高,氢含量变化大,其中的挥发分一般在45%-55%。

根据国际地质学家预测:全世界硬煤(包括烟煤和无烟煤)地质储量约为6万亿吨,占煤炭总储量的60%强;褐煤地质储量约为4万亿吨,占煤炭储量的40%弱。

褐煤资源又分为硬褐煤和软褐煤(俗称土状褐煤)两大类,其中硬褐煤主要分布在欧洲地区,其次为亚洲和北美洲。

按国家来说,美国、俄罗斯和中国三国的硬褐煤储量最多,分别为900多亿吨、800余亿吨和400亿吨以上。

我国已探明的褐煤保有储量达1303亿吨,约占全国煤炭储量的13%。

从我国褐煤的形成时代来看,以中生界侏罗纪褐煤储量的比例最多,约占全国褐煤储量的4/5,主要分布在内蒙古东部与东北三省紧密相连的东三盟地区。

新生代第三纪褐煤资源约占全国褐煤储量的1/5左右,主要赋存在云南省境内。

褐煤因其热值低、易风化、含水量高,易自燃,而给其储存、运输、燃烧等方面带来了许多困难。

褐煤自身的特点决定了其不宜作长期储存或长途运输;而当锅炉燃烧水分高的褐煤将导致火焰温度降低,热效率下降;当电厂使用水分高的褐煤,需要采用更大的更昂贵的锅炉才可以显著减少或避免电厂额定出力降低。

可见褐煤不经过提质加工既不利于运输和贮存,也难以满足多种用户对煤的质量要求,严重影响了褐煤资源的直接利用。

因此,对褐煤进行提质,降低水分,提高发热量,增强适用性,对建设资源节约型社会,保证国民经济的可持续发展,具有重要的理论和实际意义。

褐煤干燥后,其成分和性质趋近于烟煤,更有利于运输、贮存和利用。

1 现有的褐煤加工技术1.1 国外褐煤加工技术国外褐煤加工利用技术开发比较早,典型的国家有德国、俄罗斯、澳大利亚、日本和美国等国家,代表性的技术有:(1)德国的管式干燥器褐煤型煤技术。

5种典型褐煤干燥技术工艺褐煤中的水分可分为外在水分、内在水分和结晶水。

褐煤干燥主要是通过改变褐煤周围环境的温度和压力,使水分从褐煤中脱除。

褐煤干燥技术总体尚处于工业化示范阶段,比较典型的技术有澳大利亚BCB工艺、神华HPU-06工艺、德国泽玛克管式干燥成型技术、美国K-Fuel工艺、神州干燥-干选联合工艺,下面由我们河南褐煤烘干机设备厂家技术小编一一为广大用户详细介绍这5种典型褐煤干燥技术工艺,希望对您有一定的帮助。

第1种:澳大利亚BCB工艺澳大利亚BCB工艺属无黏结剂辊压成型工艺。

将褐煤破碎到0~4mm,由热风炉产生的热烟气(400~600℃)将破碎后的褐煤输送到闪蒸提升管进行干燥,然后经两级旋风分离器分离,分离出的煤通过辊压成型机无黏结剂挤压成型,型煤(100~120℃)冷却后储存,热烟气循环使用。

第2种:热压成型HPU-06工艺将褐煤破碎至0~3mm,热风炉产生的热烟气(600℃左右)将破碎后的褐煤在气流干燥管中进行干燥,然后经过旋风分离器进行分离,分离出来的煤通过辊压成型机无黏结剂挤压成型,型煤(100℃左右)冷却后储存。

第3种:德国泽玛克管式干燥成型技术德国泽玛克管式干燥成型技术属蒸汽间接干燥技术,产品为型煤。

采用饱和蒸汽为加热介质进行间接加热干燥,其基本原理为热法干燥。

主要设备蒸汽管式烘干机类似于回转窑,鼓形体里为列管,鼓体呈倾斜状态。

原煤(-6.3mm)不断从上方送入烘干机管里,当鼓体旋转时,煤不停输送到出口。

煤料干燥所需热量由多管系统内的低压蒸汽(0.45MPa,165℃)提供。

低压蒸汽沿着鼓体轴向进入内部,并迅速向管外表面扩散。

与煤-起进入机体内的空气吸收水分后,在除尘器内与干燥粉分离,-部分重新压缩进入烘干机,另外-部分分排入大气。

第4种:美国K-Fuel工艺K-Fuel工艺是将褐煤粉碎到6~75mm后,通过皮带输送机输送带运至进料漏斗,等待进入上锁漏斗,上锁漏斗封闭,同时向干燥器中充入高温(204~260℃)、高压(2.5~3.8MPa)蒸汽。

投入58万元;增产精煤收益12915万元;减少尾煤损失2115万元;扣除新增成本117万元,年平均经济效益可达200万元左右。

6 结论(1)浮选药剂乳化站已获国家专利,且在多家选煤厂投入使用。

(2)乳化站技术先进,节省药剂,提高了精煤产率。

(3)乳化站投资少、见效快、投资回报率高。

(4)乳化站投资风险小,即使出现了问题也不会影响生产,设备安装方便且不需停产。

(5)乳化站体积小、功率低、运转可靠、操作简单、维修量小。

参考文献:[1] 丁立亲,等1浮选的理论和实践[M]1北京:煤炭工业出版社,19871[2] 刘焕胜,刘瑞芹1浮选药剂连续乳化法的研究与试验[J]1煤炭加工与综合利用,2003,(4)1 [3] 刘文江,等1浮选药剂乳化工艺的应用及效果[J]1煤炭加工与综合利用,2002,(6)1[4] 廖祥国,等1浮选乳化调浆技术在田庄选煤厂的应用[J]1煤炭加工与综合利用,2005,(2)1 [5] 孙建中,龙占元,王军1浮选药剂乳化站在选煤生产中的应用[J]1选煤技术,2002,(6)1文章编号:1001-3571(2006)02-0019-03高水分褐煤燃烧发电的集成干燥技术常春祥1,熊友辉2,蒋泰毅2(11开滦集团公司,河北唐山 063018;21华中科技大学煤燃烧国家重点实验室,湖北武汉 430074)摘要:介绍了几种国外高水分褐煤的预干燥技术,提出了今后我国在褐煤干燥技术方面的研究思路。

关键词:管式干燥;流化床蒸汽干燥;蒸汽空气联合干燥;床混式干燥;热机械脱水中图分类号:T D94612+3 文献标识码:A1 概述褐煤主要分布在我国的云南、内蒙古、东北、四川等省区,其中以云南、内蒙古和黑龙江为最多。

在这些地区,褐煤主要用来直接燃烧发电。

由于褐煤中含有20%~50%左右的水分,如直接参与燃烧,一方面在着火过程中需要大量的能量,加之褐煤挥发分高,容易发生爆炸,因此在燃烧控制上有一定的难度;同时,由于水分蒸发的过程会带走大量热能,使得燃烧排烟热损失严重,电厂热效率低。

由于煤炭的价格大部分在于运费,水分高也限制了将本地区的褐煤向远距离的电厂运输。

此外,在北方寒冷季节,高水分褐煤在搬运处理各方面都十分困难。

因此,提高高水分褐煤在燃烧发电利用中的竞争力,是广大褐煤发电企业面临的一项收稿日期:2005-11-28作者简介:常春祥(1957-),男,河北省昌黎人,高级工程师, 1982年毕业于中国矿业大学选矿工程专业,现任开滦集团有限责任公司煤炭质量检测中心主任。

电话:(0315)3027661。

技术难题。

褐煤发电的主要缺点在于其较高的水分,因此在电厂现有技术和设备条件下,怎样高效地脱除褐煤的水分是解决此难题的重要途径之一。

国外研究表明,高水分褐煤预干燥技术可以大大提高褐煤燃烧发电效率。

在国外,澳大利亚、美国、德国、希腊、波兰等国家都有丰富的褐煤资源,为了增加低阶煤在市场的竞争力,提高电厂效率,都进行了褐煤干燥技术的研究工作,如澳大利亚专门成立了CRC of Clean Power fr om L ignite和CRC Power Generati on fr o m Low Rank Coals两个联合研究中心来研究褐煤的发电利用技术,其中褐煤的预干燥处理技术是这几年的研究重点。

在欧洲,褐煤的干燥也是洁净煤技术项目中的一个重要组成部分。

美国针对Power R iver Basin褐煤,也在开展煤炭干燥和煤质改性的研究。

印尼拥有丰富的褐煤资源,原煤灰分很低,但水分高达20%~60%,因此,印尼煤炭企业也在寻求经济高效的褐煤干燥技术,以增强印尼煤在国际市场的竞争力。

91第2期2006年4月 选 煤 技 术COAL PREP ARATI O N TECHNOLOGYNo12Ap r120062 褐煤电厂预干燥技术干燥过程中的水分蒸发是一个大量消耗热能的过程。

采用传统热烟气对高水分煤进行干燥,由于蒸发的水分中含有大量的空气,因此水分的潜热不可能得到利用。

因而传统的干燥技术不能适应高水分褐煤的干燥。

此外,由于褐煤挥发分高,着火温度低,容易产生过热现象,发生自燃或爆炸,如为防止爆炸采用较低的热风温度,则干燥强度低、速度慢,不适合工业生产要求。

所以,高水分的褐煤干燥必须采用其他干燥介质和设备来进行。

国外研究表明,过热蒸汽干燥是一种十分适合干燥褐煤的新型技术。

近年来,澳大利亚、德国、希腊、美国等国家都在研究开发针对褐煤的干燥工艺和设备。

有些已经进入商业化运行。

以下主要介绍几种比较适合于电厂系统集成,对高水分褐煤进行预干燥的技术和设备。

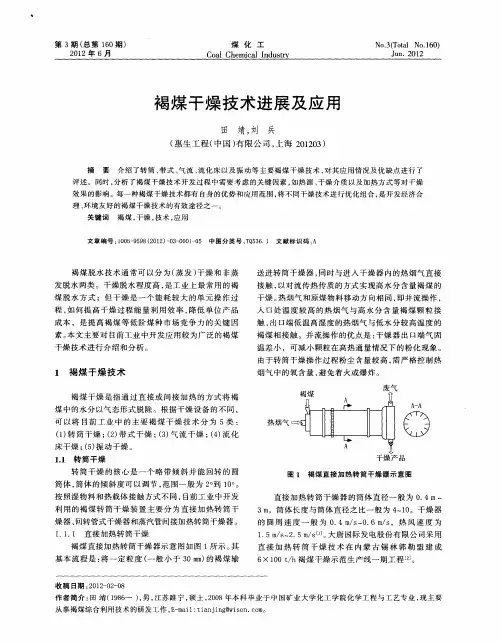

211 管式干燥机如图1所示,管式干燥机为一回转窑系统,在鼓形体内有一个多管系统,鼓体稍微倾斜。

原煤连续不断地从上方送入干燥机管内,由于鼓体是倾斜的,当鼓体旋转时,煤不停地流到出口。

干燥所需的热能由多管系统内的低压蒸汽提供,低压蒸汽沿鼓体轴向进入,并迅速向管外表面扩散。

与煤一起进入机体内的空气吸收了水分以后在除尘器内与干煤粉分离,一部分重新压缩进入干燥机,另一部分排入大气。

图1 蒸汽管式干燥机212 流化床蒸汽干燥技术在流化床干燥器内,蒸汽不仅是干燥介质,而且还可以作流化介质。

因此,干燥蒸发的蒸汽不含空气和其他杂物,可通过以下方法进一步利用,如:蒸发的水分经过再循环作为流化介质进入流化床,利用它凝结时所放出的汽化潜热,将其压缩成为过热蒸汽。

过热蒸汽将高水分褐煤流从干燥机的底部吹向沸腾床上部,产生流化现象。

流化床的蒸气吸收褐煤中蒸发出的水分,原煤从干燥机的上部输入,经过旋流分离器,部分蒸汽再被导回干燥机。

干燥机所需能量由蒸汽轮机提供(图2)。

图2 流化床褐煤干燥机213 蒸汽空气联合干燥技术此方法为美国Power R iver Basin 的发电厂在近年开发的一种集成干燥技术。

它利用从冷凝器出来的热水作为干燥介质。

虽然热水干燥比过热蒸汽干燥在干燥速度和干燥程度上要差,但用热水作干燥介质对于电厂来说是一种“废热”利用的最佳选择。

如图3所示,空气被热循环水加热到110°F 后作为流化床干燥器的流化介质,同时120°F 的热水作为流化床的干燥热源介质。

试验结果表明,采用此法将入炉煤水分降低后,效率大大提高,CO 2、S O 2的排放量明显减少。

以实验电厂为例,煤的水分从3715%降为3114%,锅炉净效率提高了216%,净铁热流量提高218%,燃料量减少1018%,烟气量降低4%。

由于煤流量减少和可磨性提高,磨煤机功耗降低17%,风机功耗降低318%。

总体统计结果表明,全厂电耗降低了318%,效果十分显著。

图3 蒸汽空气联合干燥技术工艺流程图214 床混式干燥机床混式干燥机(BMD )适合于电厂的预干燥过程,利用流化床燃烧技术可实现热电联产。

开发该技术最初是想利用流化床热床料的热量。

将流化2第2期 选 煤 技 术 2006年4月25日床作为一个热源,用它来干燥高水分的物料如褐煤、泥炭、生物质等。

干燥机在蒸汽环境下工作,从而有可能回收蒸汽的潜热,将之送回干燥工序中使用,床混式干燥机示意图如图4。

由图4可见,过热蒸汽高速进入干燥管底部,从流化床分出的一股热床料流在干燥机燃料入口前同过热蒸汽混合。

蒸汽携带燃料同床料一起经过干燥器后进入旋流分离器,在那里干燥燃料和床料从蒸汽流中分离后直接送往流化床锅炉燃烧。

一部分蒸汽从旋流分离器回收后返回干燥机底部重新与新的床料混合,其他蒸汽则由蒸汽循环管路分离后引入热交换器冷凝,或者作为给水加热器或空气预热器的热源。

图4 床混式干燥机该干燥机结构比较简单,没有运动部件,亦不用热交换器。

由于燃料中的水分在进入锅炉前大部分已脱除,所以排烟热损失减小,烟道尺寸亦可随之减小,从而降低了锅炉的基建投资和规模。

一个更重要的优势在于可大幅提高整个电厂的热效率。

215 热机械脱水由于煤中的吸附水仅占其全水分一小部分,一种叫热机械脱水(MTE )的固液分离过程可用于对高水分低阶煤的干燥,热机械脱水过程如图5所示。

图5 热机械脱水工艺原理图 为了使干燥介质均匀分布在煤层中,原煤必须用压盘进行预压。

预压时,热水通过压盘里的喷洒系统均匀地分布在煤层表面。

在饱和蒸汽作用下,水进入压力室,热水经过煤层并且向煤释放所有的热量,使煤中的水分分离出来。

目前该装置正处于试验阶段。

MTE 干燥过程虽然比其他过程得到的产品水分要高一些,但是MTE 过程仅需要很少的能量。

此外,由于伴随脱水过程有矿物质同时析出,特别是碱金属,因此可以减少积灰结渣。

热机械脱水过程简单,投资省。

电厂具有丰富的蒸汽资源,因此十分适合与电厂的集成。

3 我国褐煤发电的干燥技术研究思路干燥是一项古老的技术。

在我国,对煤炭干燥主要针对选煤厂的烟煤和无烟煤,大都采用烟气干燥。

对于褐煤,由于挥发分高,易着火发生爆炸,此外,由于水分高,传统热风干燥损失大,干燥效率低,产品水分也不稳定。

我国在褐煤这种高水分含能材料的干燥技术上缺乏经验。

在内蒙、云南等褐煤资源丰富的省份,大量开采水分高达30%~50%的褐煤直接用于燃烧,不仅锅炉燃烧不稳定,而且电厂效率也很低;高水分使得这些煤种只能在当地使用,不可能长距离运输,极大地限制了煤炭的开采规模。

因此,开发先进的褐煤干燥技术和设备,对于提高褐煤的市场竞争力,降低发电成本具有重要意义。

过热蒸汽干燥这几年已成为国际上干燥技术研究开发的重点。

国外的研究表明,利用过热蒸汽干燥不仅使设备体积减小,而且热效率高,安全可靠,因此国外近几年对高水分褐煤干燥的研究大都集中在采用过热蒸汽干燥。

借鉴国外经验,我国在低阶煤的先进干燥技术的研发方面应主要围绕以下几个思路进行:(1)水分蒸发废热可以循环利用。

(2)干燥强度要大,以利于大型化。

(3)通过与电厂热力循环集成,提高电厂整体效率。

此外,对于我国北方现有以高水分褐煤为燃料的流化床热电厂,可以借鉴国外已经成熟的床混式(BMD )干燥技术。

该技术已经在欧洲得到广泛认可,现已延伸到诸如高水分生物质、污泥、垃圾等处理过程中。

改变我国高水分褐煤发电采用传统的直接燃烧方法效率低下、设备可利用率差的关键是,降低褐煤电厂入炉煤水分。

因此有必要对褐煤干燥技术进行研究,在褐煤干燥技术选择、设备与设计工艺、干燥过程的理论计算与数学模拟等方面取得经验,进一步提高褐煤燃烧发电的市场竞争力。

12第2期 常春祥等:高水分褐煤燃烧发电的集成干燥技术 2006年4月25日。