滑动轴承的压力分布和动特性研究

- 格式:pdf

- 大小:192.19 KB

- 文档页数:2

轴瓦开槽的滑动轴承动压润滑数值分析WU Zhaojing;XU Yan;LI Shuanggao【摘要】运用有限差分法求解Reynolds方程,建立了轴瓦开槽时滑动轴承动压润滑数值分析模型,讨论了轴瓦开槽对动压润滑油膜承载力的影响.通过修正偏心率和偏位角,得到外力与油膜承载力平衡时的轴心位置以及计算不同转速下滑动轴承中润滑油的端泄流量.数值分析表明:与无槽相比,轴瓦开槽时油膜承栽力有所下降,且随着偏心率和宽径比的增大,降幅在不断增大;编制的搜索程序可以极大地缩短寻找平衡时的轴心位置过程.【期刊名称】《机械制造与自动化》【年(卷),期】2018(047)006【总页数】5页(P20-24)【关键词】滑动轴承;轴瓦开槽;动压润滑;Reynolds方程;有限差分法【作者】WU Zhaojing;XU Yan;LI Shuanggao【作者单位】;;【正文语种】中文【中图分类】TH133.370 引言滑动轴承是机械中常用的支承零件,其动压润滑性能对机械的稳定运行起着重要作用。

常用的滑动轴承在轴瓦内壁上一般开有一个或多个半周或全周凹槽,主要为保证润滑油流通特性,但轴瓦凹槽结构对轴承特性有着重要影响[1],国内外学者对此进行过许多研究。

文献[2]通过试验研究了两个轴向对称供油槽载荷方向的夹角对滑动轴承特性的影响,结果表明夹角在50° 90°时润滑油冷却效果较好。

文献[3]通过建模分析得出滑动轴承摩擦阻力系数随着矩形凹槽宽度的增加在不断增加。

文献[4]通过对流体质点的流动轨迹的数值分析,得出螺旋槽在一定程度上导致滑动轴承油膜承载力降低。

目前凹槽对滑动轴承的影响机理尚不清晰,尤其是凹槽延伸角度、宽度对滑动轴承润滑特性的影响规律尚不明确,为此本文将在考虑轴瓦开槽情况下,运用有限差分法求解Reynolds方程,研究凹槽对油膜承载力、轴心位置和端泄流量的影响。

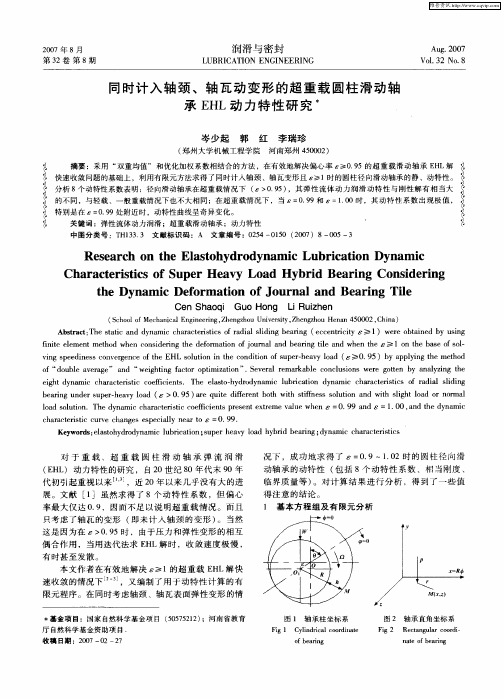

1 理论建模1.1 无量纲Reynolds方程滑动轴承截面如图1所示,轴颈中心O1在外力Fl作用下相对于轴承中心O的某一偏心位置上转动,θ为偏位角。

可倾瓦径向滑动轴承油膜动特性实验测试孙云昊;金健;吴兵;臧春阳;王小静【摘要】为了研究可倾瓦径向滑动轴承的油膜动特性,提出一种可倾瓦径向滑动轴承油膜动力特性(油膜刚度系数和阻尼系数)的实验测试方法.利用振动理论建立系统动力学模型,根据实验测得的绝对位移和相对位移信号计算出油膜的动特性系数.实验结果表明,该方法能够排除噪声信号的干扰,具有较高的测试精度,而且简化了计算过程.【期刊名称】《润滑与密封》【年(卷),期】2014(039)004【总页数】4页(P98-100,104)【关键词】可倾瓦径向滑动轴承;动特性;刚度系数;阻尼系数【作者】孙云昊;金健;吴兵;臧春阳;王小静【作者单位】上海大学机械工程与自动化学院上海200072;上海大学机械工程与自动化学院上海200072;上海大学机械工程与自动化学院上海200072;上海大学机械工程与自动化学院上海200072;上海大学机械工程与自动化学院上海200072【正文语种】中文【中图分类】TH133.3由于可倾瓦径向轴承被广泛应用于各种高速旋转机械中,其油膜动力特性直接影响转子-滑动轴承系统的各种性能,因此对可倾瓦滑动轴承油膜动力特性的研究是非常必要的。

JR Lin[1]通过求解Reynold方程理论计算了油膜动特性系数;许太强等[2]研究分析了了在瞬变载荷作用下滑动轴承的相关动特性;王东伟等[5]运用改进的偏导数法计算滑动轴承的动特性系数;张明书等[4]简化了轴承与摆架系统的物理模型,给出了一套基于动平衡实验的最小二乘辨识方法,该方法可在动平衡机上便捷地开展全尺寸实验,快速地辨识出大尺寸轴承油膜动特性系数;毛文贵等[5]计算了高转速下的径向滑动轴承的动特性系数。

但是,理论计算的方法过于繁琐,容易出错,因此通过实验测试得出油膜动特性系数成为广泛应用的方法。

本文作者提出了一种可倾瓦径向滑动轴承油膜动特性系数的实验测试方法,通过实验得到一定工况下径向轴承振动的绝对位移和相对位移,然后再利用本文中的方法计算得到相应的滑动轴承油膜动特性系数。

椭圆瓦流体动压润滑轴承的二维油压分布示意图。

(a)(b)图1椭圆滑动轴承的物理模型的半径,C b为,,。

1.2椭圆滑动轴承的数值计算的基本原理1.2.1流体动压雷诺方程流体动压油膜压力的计算主要通过一系列的合理性的假设,运用Navier-Stokes可压缩Reynolds同形式的雷诺方程[2]~[7],本文采用修正后的Reynolds方程[2]G x、G y是修正后的的湍流系数,μ润滑油动力粘度,是相对应压力处的油膜厚度,U为轴颈线速度。

1.2.2椭圆滑动轴承动力学方程滑动轴承的流体动压的油膜特性相当于一个刚度和阻尼的动力学系统,把坐标原点设在轴颈中心的静平衡位置其动力学微分方程[8]~[9]:其中为[K]和[C]刚度系数矩阵,阻尼系数矩阵2不同预负荷条件下数值计算2.1数值计算计算所用的椭圆滑动轴承的预负荷系数取值为0.3:0.1:0.8,步距为0.10.3开始到0.8的一组数据,———————————————————————作者简介:郑帮龙(1995-),男,湖北武汉人,工程硕士在读,研究方向为铀矿冶装备与核动力机械。

图4预负荷与雷诺数的关系体流动较稳定[11]。

图3预负荷与索莫菲尔德系数关系曲线2.3几何参数分析图4和图5显示了不同预负荷对偏心率和偏位角的影响,可以看出随着预负荷系数的增加油膜受到的挤压更加显著,最小油膜厚度变小,楔形效应更加明显[12]。

结合图1的压力云图可以看出偏心率增大,第二油楔效应更明显,图6曲线知预负荷0.3-0.7时,偏位角随着预负荷系数增大而减小,分析原因由于第二油楔作用增加了水平方向的稳定性。

2.4功耗损失图7随着预负荷增大摩擦功耗先减小后增大,表明当预负荷较小时楔形进油区域较小,供油量较少随着预负荷的变大楔形区变大,但与此同时第二油楔区也在扩大这部分增加的功耗,由曲线知其影响大于楔形区进油量的影响。

2.5椭圆滑动轴承的动特性分析滑动轴承的油膜动态特性是区别于滚动轴承的重要特性,该特性对转子轴承系统的稳定起着重要的作用。

滑动轴承实验一、概述滑动轴承用于支承转动零件,是一种在机械中被广泛应用的重要零部件。

根据轴承的工作原理,滑动轴承属于滑动摩擦类型。

滑动轴承中的润滑油若能形成一定的油膜厚度而将作相对转动的轴承与轴颈表面分开,则运动副表面就不发生接触,从而降低摩擦、减少磨损,延长轴承的使用寿命。

根据流体润滑形成原理的不同,润滑油膜分为流体静压润滑(外部供压式)及流体动压润滑(内部自生式),本章讨论流体动压轴承实验。

流体动压润滑轴承其工作原理是通过韧颈旋转,借助流体粘性将润滑油带人轴颈与轴瓦配合表面的收敛楔形间隙内,由于润滑油由大端人口至小端出口的流动过程中必须满足流体流动连续性条件,从而润滑油在间隙内就自然形成周向油膜压力(见图1),在油膜压力作用下,轴颈由图l(a)所示的位置被推向图1(b)所示的位置。

图1 动压油膜的形成当动压油膜的压力p 在载荷F 方向分力的合力与载荷F 平衡时,轴颈中心处于某一相应稳定的平衡位置O 1,O 1位置的坐标为O 1(e ,Φ)。

其中e =OO 1,称为偏心距;Φ为偏位角(轴承中心O 与轴颈中心O 1连线与外载荷F 作用线间的夹角)。

随着轴承载荷、转速、润滑油种类等参数的变化以及轴承几何参数(如宽径比、相对间隙)的不同.轴颈中心的位置也随之发生变化。

对处于工况参数随时间变化下工作的非稳态滑动轴承,轴心的轨迹将形成一条轴心轨迹图。

为了保证形成完全的液体摩擦状态,对于实际的工程表面,最小油膜厚度必须满足下列条件:()21min Z z R R S h += (1)式中,S 为安全系数,通常取S ≥2;R z1,R Z2分别为轴颈和铀瓦孔表面粗糙度的十点高度。

滑动轴承实验是分析滑动轴承承载机理的基本实验,它是分析与研究轴承的润滑特性以及进行滑动轴承创新性设计的重要实践基础。

根据要求不同,滑动轴承实验分为基本型、综合设计型和研究创新型三种类型。

(1)掌握实验装置的结构原理,了解滑动轴承的润滑方式、轴承实验台的加载方法以及轴承实验台主轴的驱动方式及调速的原理。