高炉用焦炭热性能控制指标的研究

- 格式:pdf

- 大小:309.18 KB

- 文档页数:4

焦炭作为高炉炼铁反应的必备材料,起着不容小觑的重要作用,由于影响高炉中焦炭热强度的因素多种多样。

为了更好的促进我国高炉炼铁的不断发展,提升我国高炉炼铁的冶炼效率,为今后的高炉使用焦炭的研究提供科学、有效的参考指导,就必须对焦炭热强度指标要求及其质量检测措施进行深入研究,进而准确的检测高炉反应中焦炭热强度。

1 高炉用焦炭热强度指标要求及其重要作用(1)焦炭在高炉中作用的演变。

焦炭的燃烧产生的热量可以推动高炉炼铁反应的进行,通过二氧化碳与氧气的氧化还原反应进而产生一氧化碳,为高炉炼铁提供充足的反应气体,随着科学技术的不断发展,学者发现除了焦炭可以起到上述作用外,还可以采用其他燃料推动高炉炼铁的反应和发生,如使用其他喷吹材料为高炉炼铁反应提供热源,高炉内部燃料物质形态如图1所示,其中位于块状带焦炭起到主要作用就是产生一氧化碳,为高炉炼铁提供充足的反应气体,位于块状带下方两大带系的焦炭的主要作用是为铁的生成提供充足的碳源。

为燃烧带的焦炭主要作用就是通过自身燃烧为高炉炼铁提供充足的热源和能量。

(2)高炉冶炼对焦炭的质量要求。

首先,高炉冶炼要求焦炭中含有充足的固定碳,进而为氧化还原反应提供充足的碳源,为了保证高炉反应进行的安全可靠性,焦炭中有害元素的含量应该保证在一定的水平范围内。

其次,焦炭颗粒体积要求均匀一致,直径在45mm 左右,根据不同高炉规格和反应要求,具体到焦炭颗粒尺寸有所差别,在选取不同尺寸的焦炭颗粒中要注意根据高炉冶炼的具体要求来进行选取。

再者,高炉冶炼中使用的焦炭的耐磨程度和抗碎程度必须符合焦炭颗粒的强度要求,以保持焦炭在反应中的颗粒性,降低外界挤压和自身应对焦炭颗粒的影响。

最后,焦炭应具有一定的高温性能,用反应性CRI 和反应后强度CSR 表征。

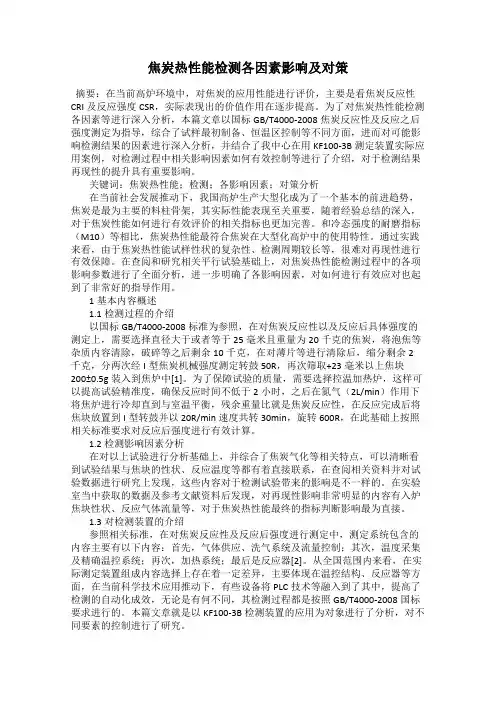

如图2所示,CRI 与CSR 总体上分布呈现线性回归关系,线性回归系数为-1.3952,关系式的方差为0.9019,当焦炭的损失质量占总质量的20%到30%之间时,10mm 尺寸的颗粒占据反应剩余焦炭的60%左右,随着反应性百分比的增加,反应后强度的百分比逐渐降低,最终趋于零值。

焦炭热性能检测各因素影响及对策摘要:在当前高炉环境中,对焦炭的应用性能进行评价,主要是看焦炭反应性CRI及反应强度CSR,实际表现出的价值作用在逐步提高。

为了对焦炭热性能检测各因素等进行深入分析,本篇文章以国标GB/T4000-2008焦炭反应性及反应之后强度测定为指导,综合了试样最初制备、恒温区控制等不同方面,进而对可能影响检测结果的因素进行深入分析,并结合了我中心在用KF100-3B测定装置实际应用案例,对检测过程中相关影响因素如何有效控制等进行了介绍,对于检测结果再现性的提升具有重要影响。

关键词:焦炭热性能;检测;各影响因素;对策分析在当前社会发展推动下,我国高炉生产大型化成为了一个基本的前进趋势,焦炭是最为主要的料柱骨架,其实际性能表现至关重要,随着经验总结的深入,对于焦炭性能如何进行有效评价的相关指标也更加完善。

和冷态强度的耐磨指标(M10)等相比,焦炭热性能最符合焦炭在大型化高炉中的使用特性。

通过实践来看,由于焦炭热性能试样性状的复杂性、检测周期较长等,很难对再现性进行有效保障。

在查阅和研究相关平行试验基础上,对焦炭热性能检测过程中的各项影响参数进行了全面分析,进一步明确了各影响因素,对如何进行有效应对也起到了非常好的指导作用。

1基本内容概述1.1检测过程的介绍以国标GB/T4000-2008标准为参照,在对焦炭反应性以及反应后具体强度的测定上,需要选择直径大于或者等于25毫米且重量为20千克的焦炭,将泡焦等杂质内容清除,破碎等之后剩余10千克,在对薄片等进行清除后,缩分剩余2千克,分两次经I型焦炭机械强度测定转鼓50R,再次筛取+23毫米以上焦块200±0.5g装入到焦炉中[1]。

为了保障试验的质量,需要选择控温加热炉,这样可以提高试验精准度,确保反应时间不低于2小时,之后在氮气(2L/min)作用下将焦炉进行冷却直到与室温平衡,残余重量比就是焦炭反应性,在反应完成后将焦块放置到I型转鼓并以20R/min速度共转30min,旋转600R,在此基础上按照相关标准要求对反应后强度进行有效计算。

高炉入炉焦炭高温反应特性的研究王文泽;湛文龙;刘肖;刘起航;余盈昌;吴铿【摘要】焦炭的热态性能是评价其在炉内溶损反应程度及抗机械破坏作用的重要指标之一。

通过对安阳钢铁1#和2#高炉入炉焦炭的高温反应特性,分别采用块焦法、粒焦法和组织结构法进行了测定,并对所得结果进行了对比,分析了不同测定方法测定结果的侧重点及内在影响因素,给出了粒焦法和块焦法所得结果之间的线性关系;焦炭的矿相显微结构是影响其在高炉内劣化的内部因素,由修正公式可知,片状结构和各向同性与CO2的反应速度较快,镶嵌结构含量高的焦炭,反应后强度较高。

由安钢1#和2#高炉所用入炉焦炭的性能分析结果,结合高炉的实际生产情况,提出了改进安钢高炉入炉焦炭高温反应特性的措施。

%The coke’s hot performanceis one of the improtant indexes to evaluate the solution loss reactionde-gree and the resistance of mechanical damage. In this paper, the high temperature reactioncharacteristics of coke used in 1# BF and 2# BF of Anyang Iron and Steel Group Corporation are investigated by grainy coke method, blocky coke method and organization structure method. Moreover, the results of the three methods are compared, the inner influencing factors which resulting the difference between the two determination methods are analyzed and the linear relation between results of grainy coke method and blocky coke method is ob-tained. The mineralogical microstructure is the internal factor influencing the coke degradation in BF. Accord-ing to the modified formula, the reaction rate between the laminated structure, isotropic structure and CO2 is fast. Besides, the CSR of coke with higher mosaic structure is also high. Basedon the performance analysis re-sults of coke into BF of Angang Group 1# and 2# BF, measures are obtained to improve the high temperature reactioncharacteristics of coke into BF of Anyang Iron and Steel Group Corporation.【期刊名称】《有色金属科学与工程》【年(卷),期】2014(000)001【总页数】5页(P9-13)【关键词】焦炭;粒焦法;焦炭反应性;焦炭反应后强度【作者】王文泽;湛文龙;刘肖;刘起航;余盈昌;吴铿【作者单位】北京科技大学钢铁冶金新技术国家重点实验室,北京 100083;北京科技大学钢铁冶金新技术国家重点实验室,北京 100083;北京科技大学钢铁冶金新技术国家重点实验室,北京 100083;北京科技大学钢铁冶金新技术国家重点实验室,北京 100083;北京科技大学钢铁冶金新技术国家重点实验室,北京 100083;北京科技大学钢铁冶金新技术国家重点实验室,北京 100083【正文语种】中文【中图分类】TF531随着高炉生产大型化和喷煤技术的应用,焦炭在高炉中的骨架作用显得更为重要,焦炭反应性(CRI)和反应后强度(CSR)已经成为评价焦炭质量优劣的重要指标[1-6].CRI是指焦炭的化学稳定性,CSR是指焦炭在高炉内的高温稳定性[7-10].焦炭反应特性的研究方法因目的不同而不同,常用的有块焦测定法,粒焦测定法,X射线衍射法和热重法4种[11-12].测定焦炭的反应性和反应性强度是用国家标准GB/T4000-1966,通常被称为块焦法.块焦法和粒焦法各有其特点,与粒焦法相比,块焦法由于所需焦炭试样量较大,因此实验室采用符合国家标准的粒焦法来研究安钢1#和2#高炉所用焦炭的反应性和反应后强度.通过现场块焦法测定结果与实验室粒焦法测定结果之间的对比,分析了导致2种测定方法所得测定结果存在差异性的内在影响因素.通过拟合2种方法的测定结果,发现两者之间线性关系显著,进而可在不进行块焦测定法的情况下通过粒焦法逆向得出块焦法的测定结果,达到简化试验流程,减少焦炭试样量的目的.本文采用安钢1#和2#高炉连续3 d所用的入炉焦炭进行研究.1 安钢高炉焦炭的工业分析焦炭的水分波动会引起入炉干焦量的变化,即焦炭真实负荷的波动,故水分稳定比水分值本身更重要,且含水分过高则焦粉黏附在焦块上不易筛除而被带入高炉,对焦炭质量不利,影响筛分和高炉透气性,导致炉尘量明显上升,高炉顺行变差,降低焦炭水分的含量可提高焦炭的热态性能指标[13].表1和表2分别给出了安钢高炉连续3 d所用入炉焦炭的工业分析(表1~表7中1、2、3分别代表3月6日、3月7日、3月8日).表1 安钢1#高炉焦炭的工业分析/%编号挥发分干基灰分A d 全水分M t 碳含量1#1 1.21 12.64 0.20 85.95 1#2 1.19 12.78 0.27 85.76 1#3 1.19 12.36 0.33 86.12表2 安钢2#高炉焦炭的工业分析/%编号挥发分干基灰分A d 全水分M t 碳含量2#1 1.19 12.51 5.93 80.36 2#2 1.20 12.69 6.13 79.98 2#3 1.17 12.43 8.93 77.47从指标对比看,2个高炉所用焦炭的挥发分和干基灰分含量近乎一致,而2#高炉焦炭水分明显过高,且波动较大,导致反应性升高,反应后强度下降.因此设法将2#高炉焦炭的水分稳定在较低的水平对提高其焦炭的高温反应特性是非常重要的.2 粒焦法测定安钢焦炭高温反应特性测定焦炭的反应性能已有国家标准GB/T4000-1966,通常被称为块焦法.焦炭试样的粒度20 mm,重量200 g.在1 000~1 300℃下测定与CO2的反应性能,用块焦反应指数和反应后强度评价焦炭的反应性能.块焦反应性因试样量多、粒度大被认为测定结果可信度较高,目前各大型焦化厂都采用该方法测定其焦炭的反应性.但块焦法需要的反应介质(焦炭)的量特别大,因此实验室采用粒焦法研究焦炭的高温反应特性.采用粒焦法测定焦炭的反应性能国家也有相应的标准GB220-77,但对粒度的量、粒度的大小、反应的温度等给出的是一个区间范围,并未进行严格统一.结合前人对高炉风口焦反应性测定的经验确定本研究采用的粒焦法的试验条件为:粒度4~6 mm,重量15 g左右,反应时间70 min,CO2气体流量为800 mL/min.反应过程的失重量为反应性,反应后大于3 mm所占的比例为反应后强度.通过对入炉焦2次平行试验分别确定出安钢粒焦反应性和反应后强度.表3和表4分别为安钢1#和2#高炉所用焦炭由粒焦法测定的高温反应性(CRI)和反应后强度(CSR).表3 粒焦法测定的安钢1#和2#高炉焦炭反应性(CRI)/%编号试验1 试验2 平均值相对平均误差1#1 25.23 26.86 26.04 5.81 1#2 28.34 27.21 27.77 3.35 1#3 27.86 29.04 28.44 3.33 2#1 26.40 27.31 26.86 2.82 2#2 28.02 29.46 28.75 4.08 2#3 28.52 29.56 29.04 2.87 表4 粒焦法测定的安钢1#和2#高炉焦炭反应后强度(CSR)/%编号试验1 试验2 平均值相对平均误差1#1 65.64 64.33 64.99 2.83 1#2 63.17 63.86 63.52 3.73 1#3 63.60 63.04 63.32 3.51 2#1 64.96 64.40 64.684.53 2#2 63.91 63.11 63.51 2.53 2#3 63.17 62.80 62.98 2.57 由表3和表4可以看出,测定结果的相对误差最大仅为5.81%,表明实验室采用的粒焦法可以得到稳定的测定结果,该试验方法的准确性较好.3 安钢焦炭的矿相显微结构焦炭的显微结构分为各向同性结构、丝质破片状结构、细粒镶嵌、粗粒镶嵌、流动型等,其各向异性程度依次增强[14].煤炭科学院通过显微结构研究认为,同一种焦炭中各显微结构对CO2反应性的影响顺序为:丝质破片状结构>各向同性结构>细粒镶嵌结构>粗粒镶嵌结构>纤维状结构>片状结构.本研究观察焦炭矿相显微结构采用德国莱卡(Leica)DAS显微镜,型号为DM、RXP.测定方法采用国家标准,即统计数据500个点,样品放大倍数为500倍.表5给出了安钢高炉连续3 d所用入炉焦炭的矿相显微结构分析结果.由表5可见,安钢1#高炉使用的焦炭各向异性和粗粒镶嵌结构的比例比2#高炉所用焦炭的要高一些,而中粒镶嵌结构的比例则要低一些.表5 安钢高炉入炉焦矿相显微分析矿物表面积百分比/%编号矿物及杂质破片结构片状结构各向异性流动结构微粒镶嵌结构焦炭中粒镶嵌结构粗粒镶嵌结构残碳颗粒灰渣铁质半透明矿渣1#1 1.66 0 9.60 1.33 6.62 35.10 33.11 4.97 7.29 0 0.33 1#2 1.86 0 7.32 1.03 7.32 36.32 34.23 5.36 6.32 0 0.26 1#3 1.49 0 7.65 0.98 8.65 38.32 31.21 5.85 5.32 0 0.45 2#1 1.77 0 4.43 0.44 7.52 52.21 21.68 6.20 3.98 0.89 0.89 2#2 0.38 0 5.39 0.65 6.57 44.36 29.35 5.32 5.24 0.59 1.15 2#3 1.67 0 8.64 0.87 5.98 41.98 26.32 2.32 9.35 1.36 1.08图1给出了安钢高炉入炉焦炭岩相显微分析中不同结构的微观形貌.图1 安钢高炉入炉焦炭矿相显微分析中的不同结构3.1 2种方法测定的焦炭反应性结果分析煤炭科学院通过显微结构研究给出了对51组焦炭与CO2反应性和焦炭显微结构的多元线性回归方式(1)中:Ⅰ为各向同性结构含量,%;Mf、Mc为分别代表细颗粒和粗颗粒镶嵌结构含量,%;Fc为纤维状结构含量,%;Lf为片状结构含量,%.考虑到中间颗粒镶嵌结构和残碳含量对焦炭反应性的影响,对公式(1)按经验进行修正,给出了公式式(2)中:Mm为代表中间颗粒镶嵌结构含量,%;Cc为残碳颗粒结构含量,%. 按式(2)计算入炉焦炭组织结构反应性和2种方法测定的焦炭反应性见表6.表6 安钢入炉焦炭计算和测定的焦炭反应性(CRI)/%入炉焦炭组织结构块焦法粒焦法入炉焦炭组织结构块焦法粒焦法1#1 30.12 25.09 26.04 2#1 25.82 28.77 26.86 1#2 28.02 27.55 27.77 2#2 26.57 29.15 28.75 1#3 27.83 27.1428.44 2#3 31.57 29.53 29.04 1#平均值 28.66 26.59 27.42 2#平均值 27.9929.15 28.22由表6可见,安钢1#和2#高炉入炉焦炭由现场块焦法测定的高温反应性(CRI)结果相差较大,但由实验室采用粒焦法得到的结果两者之间较为接近,由焦炭的组织结构计算出的反应性(CRI)1#高炉与2#高炉相差也不大,因此认为2个高炉焦炭的高温反应性基本相同.表6中焦炭组织结构的反应性表示焦炭中不同煤的变质程度对焦炭反应性的影响.由于实际焦炭的反应性还与炼焦的技术工艺和添加剂有关,也就是说,焦炭组织结构的反应性仅反映煤质带来的影响.图2对比了3种方法求得的焦炭反应性的平均值.图2 不同方法测定的安钢入炉焦炭的平均反应性的比较由图2可见,由块焦法得到的焦炭反应性1#高炉比2#高炉的要低,粒焦法的反应性也是如此,但相差不大,由组织结构计算的反应性却相反,即1#高炉比2#高炉的要高些.这表明2#高炉焦炭使用的煤质在降低反应性方面比1#高炉的略好一些.但块焦法得到的实际结果却相反,由此可以推断,在生产高炉焦炭的外界条件如:工艺、设备和操作水平等方面,1#高炉比2#高炉要好一些.3.2 2种方法测定的焦炭反应后强度结果分析焦炭光学组织是焦炭在高炉内劣化的一个重要因素[15],通常用焦炭光学组织指数(OTI)来表征焦炭光学组织各向异性程度[16].炼焦行业认为,焦炭光学组织指数(OTI)高的矿相结构,如不同颗粒的镶嵌结构、纤维状结构含量和片状结构等对增加焦炭反应后强度有利.∑ISO为类丝碳、丝质破片和各向同性之和,表示高温抗碱能力比其他各向异性的矿相结构组分强,各向同性结构主要是来自低变质程度、高挥发分气煤中的镜质组.式(3)中:D L、D p为分别代表类丝碳和丝质破片结构含量,%.考虑到高炉风口焦试样中残碳比例较高,本研究定义了焦炭组织结构强度来表示焦炭矿相结构对焦炭强度的贡献,其经验计算公式(4)如下:焦炭组织结构强根据公式(3)计算的入炉焦炭的∑ISO、公式(4)计算的焦炭组织结构强度和由2种方法测定的焦炭反应后强度见表7.表7 安钢高炉焦炭的∑ISO和不同方法得到的焦炭反应后强度(CSR)/%焦炭 ISO 组织结构块焦法粒焦法1#1 1.66 62.13 65.44 64.99 1#2 1.86 64.47 62.73 63.53 1#3 1.49 63.26 62.89 61.31 1#平均值 1.67 63.28 63.69 63.28 2#1 1.77 62.42 60.99 64.68 2#2 0.38 64.59 60.06 63.51 2#3 1.67 59.23 59.80 62.98 2#平均值 1.27 62.08 60.28 63.72表7中,除3月7日2#高炉焦炭的∑ISO过低外,其它的都在1.7左右,由于炼焦用煤是不均匀的,个别试验数据出现大的波动也属正常,因此可以认为2个高炉焦炭的高温抗碱性相差不大,∑ISO值均在1.7左右.图3为1#高炉和2#高炉由上述3种方法得到的焦炭反应后强度的平均值对比. 在图3中,对于1#高炉使用的焦炭,3种方法得到的反应后强度值相差不大,而2#高炉使用的焦炭,块焦法的反应后强度值要明显低于粒焦法和焦炭组织结构法.影响焦炭组织结构强度的主要是煤质的组成,即仅与炼焦使用的煤种有关;粒焦法将焦炭在低温下烘干外水,然后破碎成小块进行试验分析,影响其结果的因素有煤种的组成和炼焦的过程;而块焦法则是直接采用生产中使用的焦炭进行试验,影响其结果的因素有煤种的组成、炼焦的全部过程(包括息焦)及其他影响因素.因此可以得出,安钢1#和2#高炉所用焦炭其煤种质量和炼焦环节相差较小,不是造成反应后强度差异的主要原因,而2个高炉在炼焦以外的环节上存在区别,使得2#高炉焦炭的反应后强度低于1#高炉.图3 不同方法测定的安钢入炉焦炭的平均反应后强度的比较3.3 块焦法和粒焦法测定CRI和CSR结果的拟合块焦法和粒焦法反应性和反应后强度的拟合见图4.图4 块焦法和粒焦法反应性和反应后强度的拟合由图4可以看出,块焦法反应性和粒焦法反应性之间线性关系良好,块焦法反应后强度和粒焦法反应后强度之间线性关系同样良好.4 结论(1)实验室粒焦法测得的安钢1#和2#高炉焦炭高温反应特性结果的相对误差最大仅为5.81%,表明该方法测定结果稳定,准确性也较好.(2)在生产高炉焦炭的外界条件如:工艺、设备和操作水平等方面,1#高炉要比2#高炉更好一些.安钢1#和2#高炉所用焦炭其煤种质量和炼焦环节基本一致,但在炼焦以外的环节上存在较大差异,使得2#高炉焦炭的反应后强度低于1#高炉. (3)由块焦法和粒焦法测定的焦炭反应性之间呈现良好的线性相关,2种方法测得的焦炭反应后强度之间线性关系同样良好.(4)安钢2#高炉焦炭含水分过高,且波动较大,导致反应性升高,反应后强度降低,应设法将2#高炉焦炭的水分稳定在较低的水平.参考文献:[1]王航民,王成林,周小辉,等.焦炭冶金性能与高炉顺行的关系[J].莱钢科技,2009,33(1):64-66.[2]徐万仁,吴信慈,陈君明,等.高喷煤比操作对焦炭劣化的影响[J].钢铁,2009,38(3):4-7.[3]孔德文,张建良,龚必侠,等.高炉块状带焦炭反应性的研究[J].钢铁,2011,46(4):15-18.[4]耿家锐,沈强华,刘俊场.焦炭反应性影响因素研究现状及展望[J].云南冶金,2009,38(2):59-63.[5]崔平,杨敏,康世刚,等.焦炭的钝化处理及其机理[J].钢铁研究学报,2007,19(3):6-10.[6]刘培骁,方觉,郭丽,等.焦炭失碳率分布研究[J].河南冶金,2006,14(1):9-13.[7]方觉,邵剑华,王兴艳.高炉用焦炭的高温抗压强度[J].钢铁研究学报,2007,19(4):12-16.[8]Goscinski JS,Gray R J,Robinson JW,et al.A review of american coal quality and its effect on coke reactivity and reaction strength ofcokes[J].Journal of Coal Quality, 1994, 13(1):1-6.[9]傅永宁.解剖高炉中不同部位焦炭性质变化的研究[J].钢铁,1982,17(11):33-39.[10]于青,王德全,吴子良,等.焦炭反应性和反应后强度的关系及影响因素研究[J].中国冶金,2012,22(3):10-14.[11]朱玉廷,崔平.焦炭热性质的研究进展[J].燃料与化工,2004,35(2): 4-5.[12]吴玮璐,吴铿,陈洪飞,等.用粒焦法测定高炉风口焦炭反应特性[J].中国稀土学报,2008,26(8):116-119.[13]杨森,吴铿,万鹏,等.高炉风口焦热态性能的研究[J].冶金能源,2010,29(1):52-55.[14]王晓磊,郭冶,曲思建,等.焦炭显微结构及矿物质存在下反应性变化规律探讨[J].洁净煤技术,2008,14(2):87-88.[15]周师庸,赵俊国.炼焦煤性质与焦炭质量[M].北京:冶金工业出版,2005.[16]陈洪博,白向飞,王大力,等.焦炭光学组织与煤、焦质量关系研究[J].洁净煤技术,2009,15(6): 78-81.。

焦炭热性能影响因素分析摘要:作为高炉主要的骨架材料,焦炭的热性能对日益强化的高炉生产起到了较大影响作用,为了提高高炉的耐热属性和其生产效率,必须对焦炭的热性能进行深入研究。

本文从多个角度分析了焦炭热性能的影响因素,为相关单位进一步提高高炉的耐热性提供一些参考依据。

关键词:焦炭;热性能;影响因素引言焦炭在高炉中具有热源、还原剂、渗透剂和料柱骨架等作用,焦炭中低于1%的碳随高炉煤气逸出,其余全部消耗在高炉中,大致比例为风口燃烧55%~65%,料线与风口间碳熔反应25%~35%,生铁渗透7%~10%,其他元素还原反应及损失2%~3%。

近年来随着高炉冶炼技术的发展,特别是高炉容积大型化、高风温技术以及鼓风富氧喷煤技术的迅猛发展,焦炭作为高炉内料柱骨架,保证炉内透气、透液的作用更为突出。

焦炭质量特别是焦炭CRI及CSR对高炉冶炼有极大的影响,成为限制高炉稳定、均衡、优质、高效生产铁水的关键性因素。

1、影响焦炭热性质的主要因素1.1、原料煤性质对焦炭反应性产生的影响原料煤的变质程度、杂质含量以及结焦性能等会对焦炭反应性起到重要影响。

原料煤变质程度不同,其炼制焦炭的反应性也不尽相同。

在烟煤中,一般来说,低变质程度煤炼制的焦炭具有较高的反应性,煤的变质程度越高,所得焦炭的反应性越低,一旦煤的变质程度与贫煤接近时,其焦炭的反应性则会呈现上升情况。

实践表明,在1000℃的条件下,对变质程度不同的煤炭进行焦炭反应性试验,无论是哪种反应气体,其反应性均与煤变质程度有着密切的联系,且呈现大致相同的规律,只有氢反应具有较大的离散程度。

而在炼焦煤的范围内,其镜质组的最大平均反射率与焦炭反应性关系极为紧密,相关系数超出0.95。

1.2、煤炭中的部分矿物质则具有负催化作用或者不发生化学作用负催化作用是指对焦炭的熔损反应起到阻碍作用的矿物质,这种矿物质的存在会有效抑制焦炭反应的活性,例如煤炭中所含有的Si以及B等元素,对二氧化碳的化学反应性有着较强的遏制作用。

高炉用焦炭热强度指标要求及检测方法研究摘要:由于焦炭在冶炼中具有不可忽视的作用,因此,本文围绕高炉用焦炭展开了详细的分析探讨,并以检测方法及要求为切入点,对其在冶炼中的重要作用和检测途径提出了相关理论,总结了其在焦炭热性能中的存在意义,从而有效推动了我国现代社会中高炉冶炼技术的长远发展。

关键词:高炉;焦炭热强度;指标要求;检测方法引言:焦炭是高炉冶炼中必须具备的材料条件,有着不可替代的作用,因为制约高炉冶炼中焦炭热强度的原因有很多种。

为了使我国高炉冶炼技术向前稳定发展,就要合理的提升我国目前高炉冶炼的实时效率,确保为今后的高炉冶炼工作提供具有参考意义的科学数据。

相关操作人员要严格把控高炉冶炼中的焦炭热强度数据标准,并对其所需的质量要求进行深刻分析和全面研究,从而保证准确的检验出焦炭热强度的数值。

1 高炉冶炼中焦炭热强度的数值标准和意义1.1高炉冶炼中焦炭作用的不断变化焦炭持续燃烧所释放的热量能够促使高炉冶炼正常进行,二氧化碳结合氧气出现氧化反应,氧化还原可以释放一氧化碳,进而为高炉冶炼不断提供所需的各类气体。

目前,我国科学技术飞速发展,在高炉冶炼方面不断探索,有相关学者发现在冶炼中除了焦炭能够释放气体提供帮助以外,还有可能采用其他的喷吹燃料进行气体释放,高炉冶炼中使用焦炭燃烧的最重要的作用就是为高炉炼铁不断释放气体和能量[1]。

1.2高炉冶炼中焦炭质量的标准要求在高炉冶炼过程中,所用焦炭要符合固定标准,例如,焦炭中要有一定含量的固定碳,以便为二氧化碳和氧气的氧化反应不断提供足够的碳源,为了确保高炉冶炼过程中具有一定的稳定性和安全性,并且焦炭中所含有的部分有害元素要严格控制在一定数量内。

在焦炭燃烧中焦炭颗粒要保持大小相似,颗粒直径不能超过45毫米,要依据高炉的尺寸规格和冶炼要求来把控相对应的焦炭体积[2]。

与此同时,炼铁时所用的焦炭性能也要达到标准要求,其必须具备耐磨性和抗压性,焦炭表面也要有一定的强度,以便焦炭在燃烧反应中能够保持颗粒性,从而大幅度降低在遭受外界挤压时自身对冶炼的影响。

莱钢科技2019年9月温度对焦炭热性能的影响及控制方法研究王成林J付宏伟S刘亚军'(1技术中心;2型钢厂;3运营管理部)摘要:通过不同温度下对焦炭的反应性和反应后强度的测定,找出温度对热性能的影响规律:“随着温度的升高,反应速率逐渐加快。

”提出了改进精确控制测定温度的方法。

关键词:温度;焦炭;反应性;反应后强度0前言在高炉冶炼过程中,焦炭除提供热源外,还起到还原剂、支撑骨架和供碳的作用。

长期以来,我国一直将焦炭的冷态强度作为衡量焦炭质量的主要指标,但是,随着对高炉冶炼理论研究的深入,焦炭的反应性(CRI)和反应后强度(CSR)更能反映焦炭的内在质量。

并且,随着高炉的大型化,这项指标越来越显得重要。

根据GB/T4000-2017,影响测定焦炭热性能的因素包括试样的制备,N2.CO2气体流量和温度等。

co2气体通过浓硫酸净化和干燥后,利用质量流量计控制气体流量,可基本消除其对测定结果的影响;在相同的条件下、同样的标准方法可以消除试样的制备对测定结果的影响。

随着温度的升高,焦炭反应速率的加快,温度对测定结果影响越来越明显。

通过实验,讨论了温度对测定结果的影响,并对温度的控制方法进行了研究,提供了解决方法。

1实验部分1.1仪器与设备焦炭反应性测定装置;额式破碎机;电子天平,感量0.5g;标准圆孔筛,010mm,023mm,025mm;-帥电偶(S型),00.5mm;I酚鼓,速率20r/min o 1.2样品的制备根据国标制样方法,选取粒度不小于25mm的莱钢焦化厂自产干熄焦焦炭20kg,弃去泡焦和炉头焦,用额式破碎机破碎,缩分出10kg试样,分别用023mm,025mm的标准筛筛分,>25mm的焦炭再破碎、筛分,直至全部<25mm。

取>23mm筛上焦作者简介:王成林(1969-),男,1991年7月毕业于长春冶金地质专科学校T.业分析专业。

高级工程师,从事钢铁及原材料检验T•作。

炭,弃去片状焦和长条焦,手动将焦炭修整为颗粒状,混匀,将试样置于I型转鼓中转50圈,用023mm的标准筛筛分,然后在170-180七的烘箱中烘干2h,冷却至室温用023mm标准筛筛分.称取200±0.5g试样备用。

焦炭热强度指标检验及影响因素分析牛志斌(河钢集团邯钢公司技术中心,河北邯郸056000)【摘要】焦炭作为高炉炼铁反应中的热源和碳源,其各项性能指标都与高炉冶炼状态密切相关。

因此,钢铁冶金企业对于焦炭热强度等质量指标的检验与把关,也是实现高炉高效生产的前提。

本文对焦炭热强度指标检验及检验中影响其准确性的相关因素进行了分析。

关键词:焦炭;热强度;检验;影响因素中图分类号:TQ520文献标识码:BDOI:10.12147/ki.1671-3508.2023.09.088Inspection of Coke Thermal Strength Indicatorsand Analysis of Influencing FactorsNiu Zhibin(Technology Center of Handan Steel Company of Hegang Group,Handan,Hebei056000,CHN)【Abstract】As a heat source and carbon source in blast furnace iron-making reaction,coke's per⁃formance indexes are closely related to the smelting state of blast furnace.Therefore,the inspec⁃tion and control of coke thermal strength and other quality indexes in iron and steel metallurgy en⁃terprises is also the premise of realizing efficient production of blast furnaces.In this paper,the test of coke thermal strength index and the related factors affecting its accuracy are analyzed. Key words:coke;thermal strength;inspection;influence factor焦炭热强度是指焦炭在高温热态环境下,抵抗破碎和磨损的能力,是反映焦炭质量的重要指标之一。

焦炭质量对高炉的影响焦炭是高炉冶炼过程中重要的还原剂和燃料,其质量直接影响高炉的冶炼效果和产品质量。

下面将从焦炭质量对高炉还原性能、渗透性能和操作条件等方面进行详细阐述。

首先,焦炭质量对高炉还原性能有直接影响。

焦炭在高炉内发挥着还原增碳的作用,其具有高还原性能、较大的焦炭展开系数和较低的还原度损失率时,可有效提高高炉的还原性能。

焦炭的还原性能受其化学成分、物理结构和热稳定性等因素的影响。

一方面,高挥发份和较多的氢、碳和低氮的焦炭有利于提高焦炭的还原性能。

另一方面,降低焦炭中硫、磷、钾等杂质含量对于提高焦炭的还原性能也是十分重要的。

此外,焦炭中固定碳含量的高低也直接影响焦炭的还原性能,固定碳含量越高,焦炭的还原性能越好。

其次,焦炭质量对高炉的渗透性能也具有重要影响。

焦炭在高炉内下降过程中,会受到高温和高压的影响,如果焦炭质量不合格,会导致焦炭在下降过程中易溶解、粉化、断裂等现象,严重影响高炉的渗透性能。

可造成炉料排列的不规则和难以形成理想的还原条件,从而降低高炉的冶炼效果。

此外,焦炭质量对高炉的操作条件也会产生影响。

焦炭质量不理想将会增加高炉的炉喉塞渣倾向,降低高炉的持炉率。

不合格的焦炭在高温和高压下容易糊状结焦,产生大量焦炭结焦物,堵塞高炉炉缸和炉喉,降低高炉的操作效率。

此外,焦炭的杂质含量高,会加重高炉的炉缸结渣和结焦倾向,增加炉缸结壳的难度,增加炉缸结构的修理和更换次数,加大高炉的运行成本。

综上所述,焦炭质量对高炉的影响是多方面的,包括还原性能、渗透性能和操作条件等方面。

焦炭质量的优劣直接关系着高炉的冶炼效果和产品质量。

因此,高炉冶炼过程中应该严格控制焦炭质量,确保焦炭的还原性能和渗透性能达到最佳状态,从而提高高炉的冶炼效果和产品质量。

焦炭性能对高炉冶炼的影响1 前言焦炭热反应性能主要指焦炭反应性和反应后的强度。

高炉焦炭反应性是指焦炭在高炉内与CO2气体的反应能力。

反应后的焦炭因失重而产生裂缝,同时因气孔壁变薄而失去强度。

如果焦炭反应性过大,就会使焦炭强度下降,产生较多的碎焦和焦粉,恶化高炉透气性,影响高炉顺行。

2 焦炭在高炉不同部位对顺行的影响2.1 块状带块状带在炉腰以上,温度低于1000℃,由于矿石尚处于固态,并无粘着现象,因此所有炉料基本保持层状。

由于这里的温度在炼焦最终温度以下,所以焦炭承受热的作用很小,焦炭块度和强度下降很少,对高炉的顺行影响不大。

2.2 软熔带软熔带处于炉腰、炉腹结合处1000~1300℃左右的部位,因温度及气流分布的关系,矿石由表及里逐渐软化熔融,而焦炭仍为块状,起疏松和使气流畅通作用。

由于这一区域焦炭的气化反应剧烈,焦炭的反应性在这一区域充分显示出来,焦炭中碳的损失可达30%~40%。

焦炭与CO2反应后,气孔发生很大变化,气孔壁变薄,所以焦炭强度下降,块焦减小很明显。

如果焦炭的反应性过大,则失重就大,反应后的强度必然就低,产生较多的碎焦和焦粉,恶化高炉的透气性,影响高炉顺行。

2.3 滴下带软熔带下有一由焦炭组成的中心料柱,温度在1350℃以上,它承受滴落的液渣铁的冲刷,使软熔带半熔化的铁滴中的碳含量由不到1%增加到2%以上,在进入炉缸时达到4%左右,完成铁的渗碳过程。

滴下带的焦炭,因为气化反应不厉害,一般能保持一定的强度和块度,所以这部分有一定的透气性,对软熔带因中心气流强而保持倒“V”形起重要作用,在很大程度上促使高炉顺行。

因此焦炭有一定的热态强度是必要的。

中心料柱的焦炭大部分来自软熔带最上部,当软熔带顶层熔融而分裂开并向下移动时,倒“V”形顶端产生穿透作用,以致焦炭向下滑动,直到顶端新的软熔层形成。

也有一部分焦炭来自软熔带各个层面受到一定程度气化反应的焦炭,这部分焦炭处于焦炭堆的外围,它与滴下带的一部分焦炭向下运动,进入风口区,最后全部燃烧成为高炉的热源。

焦炭的质量指标及要求焦炭是固体燃料的一种。

由煤在约IOOOoC的高温条件下经干储而获得。

主要成分为固定碳,其次为灰分,所含挥发分和硫分均甚少。

呈银灰色,具金属光泽。

质硬而多孔。

基于焦炭在高炉内的行为与作用,在生产中一般对焦炭有如下几项质量指标的要求:1 .粒度高炉操作顺利与否的一个重要指标是其炉内料层的透气性大小,而它与高炉炉料的均匀性有关,因此,一般要求焦炭粒度不应比矿石粒度大得过多,二者应尽量接近,保持均匀。

一般冶金焦的平均粒度以50mm左右为宜,可控制在25~70mm 范围内,特别是要提高40~60mm粒级的含量,目前中国出口冶金焦粒度一般以30~80mm,40~90mm两个粒级居多。

2 .灰分焦炭中含有矿物质,其燃烧时矿物质会残留形成灰分,灰分高会对焦炭产生不利影响。

当焦炭在焦炉的高温环境中,燃烧产生灰分,灰分的增加破坏焦炭内部结构会使焦炭的裂纹增多,不仅使焦炭的强度降低,也会使焦炭的表面积增大,由于裂纹的增多,使CO?更容易从缝隙扩散到焦炭的内部,加剧热性能变差。

灰分是焦炭中的杂质和惰性物,其主要成分是SiO2.AI2O3等酸性氧化物,由于其熔点高,故在炼铁时只能用CaO等熔剂与它们共生成低熔点化合物才能以熔渣形式排出高炉。

因此要求冶金焦的灰分尽量低些。

3 .硫分硫分是焦炭中的有害成分,高炉内由炉料带入的硫分中仅5%~20%随高炉煤气逸出,其余的参加炉内硫循环,只能靠炉渣排出。

焦炭含硫高会使生铁含硫提高,降低生铁质量,或增加炉渣碱度使高炉操作指标下降。

因此,要求在生产焦炭时尽最大可能选择低硫煤,以降低焦炭的硫分。

4 .机械强度、热强度焦炭强度指标分为机械强度(抗碎强度及耐磨强度)和热强度(反应性及反应后强度)O焦炭的机械强度是衡量焦炭能否起到支撑骨架的作用,确保高炉操作正常的重要指标。

焦炭热强度是反映焦炭在高炉中抵抗化学侵蚀和保护炉料骨架作用能力,是综合衡量与评价焦炭热态稳定性的主要指标,较之机械强度更为重要。

浅议焦炭质量对高炉炼铁的影响焦炭作为高炉炼铁的关键原料之一,其质量对炉内熔铁过程、铁水质量和生产效率都有着重要影响。

本文将就焦炭质量对高炉炼铁的影响进行浅议。

一、焦炭的质量指标焦炭质量主要由灰分、挥发分、固定碳和硫含量等指标来描述。

灰分是指焦炭中不完全燃烧的无机物质的含量,灰分高会降低焦炭的发热值和加热效率,增加燃烧损失;挥发分是指在加热过程中失去的物质,挥发分高则会影响焦炭的强度和燃烧性能;固定碳是焦炭中燃烧时生成热能的主要来源,固定碳越高,燃烧性能越好,发热值越高;硫含量是指焦炭中的硫化物含量,高硫焦炭会导致炉内环境腐蚀,产生硫化氢等有害气体。

二、焦炭质量对高炉炼铁的影响1. 影响高炉炉料比高炉内的炉料比是指进入高炉的铁矿石、焦炭和熔剂的比例。

焦炭作为还原剂和燃料,其数量和质量对炉内还原反应和熔融过程有着直接影响。

如果焦炭的质量不好,挥发分高、灰分高或硫含量高,都会影响到炉料的比例和还原反应效率,从而降低炉内的炉温和还原能力,影响铁矿石的还原,使得产铁量和铁水质量都无法得到保证。

2. 影响炉缸温度和还原性能焦炭的质量直接影响其燃烧性能和发热值,而焦炭的燃烧又是高炉内热平衡的重要组成部分。

一般情况下,燃烧性能好的焦炭有着更高的发热值和更好的反应性能,可以提高炉内温度,增强还原反应。

而燃烧性能不好的焦炭会导致燃烧不完全,产生大量冷凝焦油和有害气体,从而影响炉内气氛和还原性能。

3. 影响炉渣性能焦炭在高炉内不仅作为还原剂和燃料,还会对炉渣的形成和性能产生影响。

一方面,焦炭中的灰分和硫含量高会导致炉渣的成分复杂、粘稠度大,降低了铁水与炉渣的分离性能;焦炭中的杂质和有毒物质也会影响炉渣的性能和对环境的影响。

4. 影响铁水质量焦炭的质量不仅对高炉炼铁过程有着直接影响,也会间接影响到最终的铁水质量。

由于焦炭燃烧不完全会产生冷凝焦油和有害气体等有机物质,这些有机物质会随着炉气进入烟道系统,附着在钢管内壁,形成结焦,影响热交换和烟气处理设备的正常运行。

焦炭对高炉生产影响分析一、焦炭热态性能对高炉的影响随着炉容的增大、焦炭负荷增加及煤比提高,对焦炭质量要求也越来越高。

作为支撑料柱骨架作用的焦炭热态性能越来越突出和重要,焦炭支柱的透液和透气性决定着高炉下部的透气性指数和炉腹煤气指数,特别是大高炉顺行和稳定的重要条件,因此要重视改善冶金焦炭的热态性能,即降低焦炭的反应性和提高其热强度。

武钢5座大高炉2010年1月,因供煤和煤的质量跟不上,焦炭的S含量上升到0.95%,CRI由2009年的27.8%上升到29.34%,CSR 由64.3%下降到58.62%,结果1月份的入炉焦比由325 kg•t-1,燃料比由536.3 kg•t-1上升到568.8 kg•t-1.失常的炉况经过焦炭热态性能转入正常后,经过1个月的调整才逐步恢复正常。

这一事例充分说明焦炭的热态性能对大高炉的正常生产具有决定性的作用焦炭热强度差,必然导致高炉下部高温区,特别是软熔带的透气、透液性,影响煤气流的二次分布。

透气、透液性差造成高炉憋风,高炉受风能力差,高炉不能全风作业,产能不能最大限度发挥。

若强行加风,必然导致煤气流失常,出现塌料、管道、悬料等失常炉况。

特别是边缘管道,高温煤气流将液态渣铁吹起,产生液泛现象,液态渣铁粘结在炉墙,造成炉墙结厚甚至结瘤。

2012年4、5、11月三次结瘤,根源就在于焦炭热强度下降。

按1080高炉停炉炸瘤一次损失:停产损失:2500×200=500000开炉费用:1200×2/3×1500=12000炸瘤费用:50000炉况一天恢复损失:800×200=160000合计损失:191万元若考虑因结瘤未及时处理,期间造成的损失是巨大的。

再者炸瘤必然造成砖衬脱落影响高炉寿命。

另一方面焦炭热强度差,导致炉缸及死铁层透气、透液性差,容易导致炉缸堆积。

而处理炉缸堆积是一个长期的过程。

炉缸堆积高炉接受风量差,风压偏高,只能维持低水平操作。

★煤炭科技・加工转化★高炉用焦炭热性能控制指标的研究张明远 万 新 冯淋虹 阳银权(重庆科技学院,重庆市沙坪坝,401331) 摘 要 通过对焦炭热性能相关指标的研究,分析了焦炭在高炉内热性能的影响因素和改善焦炭热性能的途径,强调了制定高炉用焦炭热性能控制指标的重要性。

关键词 焦炭热性能 控制指标 反应性中图分类号 TQ52 文献标识码 AA research on formulating a control target for blast furnace coke thermal propertyZhang Mingyuan,Wan Xin,Feng Linhong,Yang Y inquan(Chongqing U niversity of Science and Technology,Shapingba,Chongqing401331,China) Abstract On t he basis of a st udy on t he performance figures of coke t hermal property,fac2 tors affecting coke t hermal properties in blast f urnace are analyzed and ways to imp rove t he coke t hermal p roperties are tested.The importance of drawing up a control target for blast f urnace coke t hermal p roperty is also emp hasized.K ey w ords coke t hermal property,cont rol target,CRI,CSR1 概述焦炭作为高炉炼铁的重要原料,一直是钢铁工程师关注的焦点问题。

尤其由于现代高炉炼铁的发展,高炉大型化、大喷煤量等对焦炭提出了更高的要求。

从目前发展来看,以焦炭的热性能指标操作高炉的条件在国内已经成熟:一方面已经有了国内大型冶金企业在这方面的成功经验;另一方面是手段已经比较成熟。

但还面临一些亟待解决的问题。

G B/T-4000-1996给出的是一个试验的方法,却没有给出一个广泛可行的控制标准,因此各个企业需要结合自己的实际情况来制订相应的CSR(反应后强度)和CRI(反应性)的控制目标。

根据现在已有资料可以看出,企业所制定的标准也是与本身的条件具有相当针对性的,见表1。

关于制定高炉用焦炭热性能国家控制标准的意见已经出现,各企业对焦炭热性能的研究也反应积极。

但是,对于在企业内部科学制定控制标准的研究还没有形成系统意见,部分大企业根据长期的质量控制经验制定明确的标准,中小企业中除个别采取套用大企业指标的思路制定标准外,绝大多数还是采用M40、M10指标指导高炉操作,直接套用大企业指标忽略了企业本身的诸多条件,因此其焦炭热性能对生产的指导性也就被削弱了。

目前,企业进行高炉用焦炭热性能控制指标的制定具有积极意义:一方面为配合精料进一步节能降耗提供了技术保障;另一方面也为国家制定统一的焦炭热性能控制标准积累了经验。

表1 中国和部分国外冶金企业对焦炭热性能的要求国家公司或工厂名字CSR CRI中国宝钢>66<26中国马钢每月例检3~4次,监控焦炭热性能变化中国济钢每周试验1次,监控焦炭热性能变化中国昆钢平均31169澳大利亚Voest Alpine>60<31芬兰K overhar>65<25法国Sollac>53英国Corus>45~70<20~25焦炭在高炉内的强度保持能力直接关系到高炉的顺行和降耗,对于它的研究最早是从风口焦的平均直径开始的,它是直接评价焦炭在高炉内强度保持能力的最有效的办法。

焦炭的热性能CSR和反应性CRI是对风口焦块度影响最直接的2个指标,焦炭反应性指焦炭与CO2气体的反应能力。

此反应也称为焦炭的气化反应。

反应后的焦炭因失碳而产生裂缝,同时因气孔壁变薄而失去强度。

高炉焦炭在高炉冶炼中的作用非常重要。

作为发热剂,它提供铁矿石还原熔化所需的热量;作为还原剂,它提供铁矿石还原所需的还原气体;作为料柱骨架,它对炉料起支撑作用,并提供一个煤气通过的透气层;铁中的碳也全部来源于高炉焦炭。

随着富氧喷煤技术的发展,焦炭的还原剂、发热剂、渗碳的作用已部分被喷吹煤粉所取代,但是作为料柱骨架,保持料柱在高炉冶炼过程中具有良好的透气性是不能取代的,而且由于以煤代焦大幅度降低了入炉的焦炭,其保持强度的能力更加值得关注。

同时,高炉大型化后,对于高炉能否顺行来说,焦炭料柱骨架的作用也显得尤为重要。

再有,从节能的角度看,高反应性的焦炭在较低温度下开始降解,反应开始位置移向高炉上部,焦炭强度下降幅度增大,粉末增多导致炉料的透气、透液性变差从而影响到高炉顺行,能量利用也随着焦炭的气化加剧而变差。

以上这些因素都对焦炭提出了更高的要求,即要求焦炭有更高的反应后强度和尽可能低的反应性。

用CSR和CRI配合或取代M40和M10操作高炉,其优点已经得到公认。

但是简单地套用别的企业指标却并不合适。

这主要是高炉的大小不同、原料不同、操作不同所致,研究表明高炉用焦炭的含水量和炉内的循环碱对CSR和CRI的影响就不容忽视。

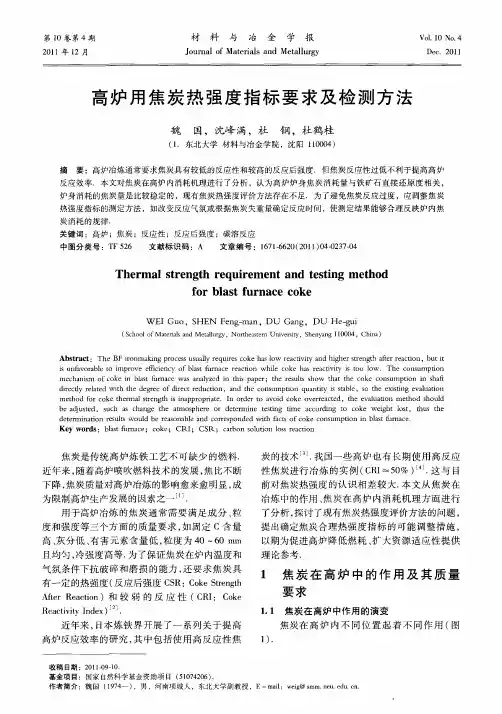

2 热性能与相关指标的统计研究211 焦炭反应性、反应后强度和小于3mm含量之间的关系我们从2002年至今一直在关注焦炭热性能的一些内在关系,图1和图2是针对重钢、川威、达钢等3个钢铁企业和2个焦化企业,在工作中进行实验研究时获得的共20个焦炭样数据。

各焦炭的配煤情况肯定存在差异,但结果表明其指标的内在关联性非常强,存在明显的线性相关的变化趋势。

212 焦炭热性能与生产指标的关系近年来的国内外生产实践表明,焦炭CSR与高炉生产情况密切相关。

焦炭从进入高炉那一刻起,M40就不能真实反映焦炭在炉内的变化趋势,简单地说2个M40值相同的焦炭在炉内的块状焦保持能力却不尽相同,当然对生产的影响也就不同。

但是,在炼焦生产稳定的情况下,M40的意义还是明显的,图3是印度Pypkene冶金工厂焦炭热强度与产量的关系。

可是,目前国内的冶金企业还没有建立自己的焦炭热性能控制标准,多数情况是高炉不顺的时候才检测焦炭的CSR和CRI,仅仅是对导致高炉顺行受阻的原因进行排查。

因此,焦炭热性能与生产指标的关系只是一些零星的报道。

图3 印度“Pypkene冶金工厂”4#高炉产量与M40的关系实际上,采用统计的方法对焦炭热性能与生产指标的关系进行研究并不复杂,建立的关系对我们制定企业控制标准意义重大。

某420m3高炉的5个焦炭热强度数据与产量的关系见图4。

为了排除其他因素的干扰,这些数据均是在生产稳定的条件下取得的。

图4 某420m 3高炉产量与焦炭热强度的关系上述规律是我们在工作中观察到的一些局部现象,国内企业在CRI 和CSR 的应用规定中往往是经验性的,缺乏足够的依据。

如果企业能主动进行这些工作,再配合对碱金属、水分对焦炭热性能影响的研究,就可以制定出更加合理的焦炭热性能控制指标,提高高炉操作控制水平。

3 焦炭热强度在高炉内劣化的影响因素焦炭的CSR 与M40比较,可以通过剖析高炉过程进行了解。

将焦炭的行进过程划分成3段,即炉外冷态下的转运、高炉炉腹以上区域和炉腹至炉缸区域。

从焦炭破损机理来看M40对前2段的模拟还是比较准确的,但是对第3段的模拟显然就有疑问了。

因为在第3段,焦炭主要是由于受到气化反应、高温热力和碱金属作用而趋于整体破裂的,在这一段CSR 对其模拟就更加准确。

311 焦炭含水量对焦炭热性能的影响关于水分对焦炭热强度的影响有2种不同观点,一种认为按照现行的标准G B/T4000-1996,水分不影响CSR 和CRI 的检测结果;二是认为干焦的热性能指标要好于湿焦。

为此,我们通过实验进行了检验。

G B/T4000-1996中规定的试样必须在170~180℃干燥2h ,因此要了解水分对焦炭热性能的影响就需要取消该环节。

为了更好地模拟高炉过程,我们将反应管置入炉膛时的温度分别设为室温和350℃,以350℃模拟炉顶温度。

实验数据见表2。

实验数据表明,湿焦在室温下置入反应管升温,其升温过程中焦炭的水分得以顺利溢出,实验结果与干焦的实验结果无显著差异。

但是湿焦在350℃时才将反应管置入炉膛,实验的结果就与干焦的实验数据产生了差异,说明在高炉炼铁过程中,湿焦中的水分并不能迅速溢出焦炭表面,因此水的存在加速了碳的流失。

表2 湿焦和干焦的热性能指标对比%试样CRI CSR <3mm 干焦(基准)251061163612湿焦(室温)251762123515湿焦(350℃)291856104114 基于以上的情况,企业在制定控制标准的时候,可以对水分的影响做进一步的研究,如果仍然采用的湿法熄焦,可以考虑一个对焦炭含水修正的方案而不必改变G B/T4000-1996规定的实验程序。

312 碱金属对焦炭热性能的劣化关于碱金属对焦炭热性能的劣化作用研究比较成熟,方法多是碱泡或加碱的方式处理后测定其热性能的变化。

可以认为,碱金属的存在形态以K 2O 和Na 2O 为主,其对焦炭的劣化机理是:K 2O +CO =2K +CO 2(1)CO 2+C =2CO(2)联立(1)、(2)式,得:K 2O +C =2K +CO(3)(3)式表明,K 的存在加速了焦炭中碳的流失,根据已有的研究成果,如果焦炭中K 2O 提高013%,那么其CRI 将提高5%左右。

根据这种情况,在制定企业控制标准的时候必须对应碱金属的各种形态。

也就是说实验测定的焦炭热性能在实际生产条件下会发生变化,而且这种变化与各个高炉的具体条件联系密切。

我们对某420m 3高炉的炉内粘结物和布袋灰进行了分析,结果如表3。

表3 某420m 3高炉的炉内粘结物和布袋灰成分分析%试样K 2O Na 2O Pb Zn C 高炉内粘结物01205010806158591255153布袋灰112290127011302113018105 如果不考虑高炉内粘结物的影响,那么布袋灰中的碱金属也会导致普通焦炭的反应性上升到50%左右。

这种推测可能是成立的,这表明在制定焦炭热性能企业控制标准的时候,正确分析高炉内碱金属的平衡情况是相当重要的。

313 高冶炼强度对焦炭热性能的劣化随着冶炼强度的提高,风口焦上的包裹物增多,风口焦中TiO 2、Fe 2O 3含量增加,焦炭气孔率增加。

入炉焦和风口焦的平均粒度差增大,即焦炭在炉内消耗加快、强度变差。

因此,在提高冶炼强度的同时必须考虑焦炭劣化对高炉的影响。