改进型全循环法尿素装置设计运行总结

- 格式:pdf

- 大小:269.19 KB

- 文档页数:4

水溶液全循环尿素生产工艺节能技改总结

作者/来源:石洪强(智胜化工股分,福建永安366013) 日期:2020-06-07 点击率:13 摘要:简要介绍针对水溶液全循环尿素生产装置中分解、回收、蒸发、深度水解等工序的热能回收不合理、系统阻力大等造成生产能耗高的因素进行分析,并提出改良方法,取得了必然的成效。

关键词:热利用率;改良方法;成效

我公司水溶液全循环尿素生产装置,原设计生产能力180 t/d。

通过采纳双塔并联、预分离—预蒸馏工艺、三段蒸发、低压深度水解、造粒粉尘回收等技术进行改造,生产能力已超过600 t/d,废水、废气排放也达到先进水平。

但装置能耗方面一直处于中等水平(氨耗~585 kg/tur、蒸汽耗~1260 kg/tur、电耗~152 kW·h/tur),与先进装置有必然差距,有必要在工艺和设备结构上采纳更合理的技术加以改良,降低本装置能耗。

1 尿素合成系统

尿素合成系统为双塔并联方式。

1#、2#尿素合成塔均为φ1200,有效容积V=26 m3。

2 分解系统。

尿素装置扩能改造小结黑龙江省北大荒股份有限公司化肥分公司1#尿素装置始建于1974年,为水溶液全循环法尿素生产工艺,原设计能力为110Kt/a,装置运行中存在合成塔超年限运行,产量低、消耗高、系统操作弹性小等原因,严重制约着企业的生存发展。

公司经过多方考察,决定采用宁波远东化工集团有限公司专利技术改良型水溶液全循环工艺对1#尿素系统进行节能增产改造,使产量达到170Kt/a。

宁波远东化工集团有限公司的改良全循环法技术是在总结国内外先进尿素工艺技术的基础上开发而成的,适合中小尿素装置的实际情况,投资省、见效快,并已在国内100多家尿素厂采用,实践证明非常成功。

装置改造后于2008年10月28日一次投料开车成功。

一、静止设备的改造1.尿素合成塔的改造因原合成塔已经超过使用年限,此次改造中更新一台容积为44立方米的新合成塔。

新合成塔底部为五块旋流板,中间增加WWS等温内件,上部为16层高效球帽塔盘。

球帽塔盘采用气室型原理,由中心往边缘的开孔率逐渐加大,减少了尿素合成塔内气液之间的速度差,能有效抑制反应物料的返混和滞流现象,反应的气液两相进一步混合均匀,使二氧化碳转化率达到68%以上。

2.中压系统改造2.1原予蒸馏工艺改造为予分离—予蒸馏工艺新增Φ1400予分离器一台,使53%的氨和3%的二氧化碳在予分离器中分离出来,并把预分离气相管道加粗,使予分离器压力降至1.7MPa,保证分离效果。

予分离器气相出口直接进入一吸冷却器进口处,使进入预浓缩器热能回收段的氨碳比下降,由8.03降至3.94,提高溶液的沸点,有利于甲铵热的放出,减少一段蒸发加热器蒸汽用量,并有效减轻了一分塔加热器的负荷。

予蒸馏塔内加入五层DL-Ⅱ型高效塔盘,以提高予蒸馏塔的传质传热效果。

2.2更新一分塔加热器原一分塔加热器加热面积为175 m2,并和一分塔连在一起,由于该结构分离效果较差,操作弹性小,不能满足扩能需要。

本次改造新增一台F=240 m2的一段分解加热器,把加热段和分离段分开,提高分离效果。

安徽临泉化工股份有限公司有合成氨(联醇)装置、尿素装置和复合肥装置各2套,生产能力为合成氨25万t/a,尿素30万t/a,复合肥15万t/a,碳铵20万t/a,甲醇6万t/a。

其中第2套尿素装置采用中国五环化学工程公司设计的改进型CO2汽提法尿素生产工艺,于2002年10月建成投产。

1 工艺技术特点CO2汽提法尿素生产工艺主要包括:二氧化碳压缩、脱硫、脱氢,液氨升压、合成汽提、循环、蒸发造粒、解吸和水解等工序。

该工艺具有以下优点。

(1)克服了在较低压力下分解,在较低压力和温度下冷凝吸收,从而不能回收利用甲铵生成热的缺点。

二氧化碳汽提法在高压14.0 MPa、高温185℃下冷凝吸收过剩的氨和循环二氧化碳,回收利用甲铵生成热,副产0.4 MPa低压蒸汽供蒸发、解吸使用,同时还节省了冷却水,降低了电力消耗。

(2)克服了由于逐级降压分解,逐级冷凝吸收而设置的庞大循环系统的缺点。

高压系统的合成塔、汽提塔和高压甲铵冷凝器的物料依靠重力自行循环,从而减少了设备,减化了流程。

(3)提高了热能和塔的利用率。

二氧化碳汽提法采用两段合成,即液氨和气体二氧化碳及回收工序返回的甲铵液在高压甲铵冷凝器内反应生成氨基甲酸铵。

此反应为放热反应,可回收反应热副产蒸汽。

氨基甲酸铵脱水生成尿素是在合成塔中进行,由于甲铵生成热在高压甲铵冷凝器中已被导出,合成塔不需要加入大量的过剩氧来维持自热平衡。

进入合成塔的物料减少,相应增大了合成塔的有效容积。

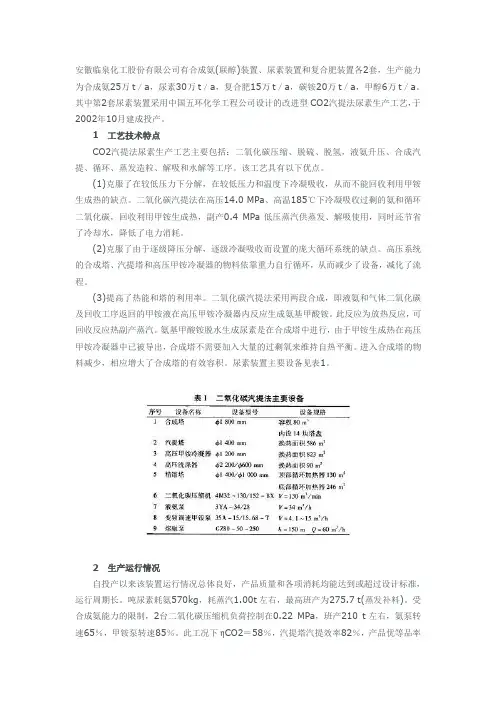

尿素装置主要设备见表1。

2 生产运行情况自投产以来该装置运行情况总体良好,产品质量和各项消耗均能达到或超过设计标准,运行周期长。

吨尿素耗氨570kg,耗蒸汽1.00t左右,最高班产为275.7 t(蒸发补料)。

受合成氨能力的限制,2台二氧化碳压缩机负荷控制在0.22 MPa,班产210 t左右,氨泵转速65%,甲铵泵转速85%。

此工况下ηCO2=58%,汽提塔汽提效率82%,产品优等品率20%。

2010年全国氮肥与甲醇技术交流及业务洽谈年会·上海东景化工科技有限公司改进型全循环法尿素装置设计总结武汉市绿寰科技发展有限公司肖志敏 王鸿鹄 李爱伟摘要:文中介绍了冀州等企业改进型全循环法尿素生产工艺的技术进步业绩:其热利用率由经典全循环法的15%提高到71.6 %,与UTI工艺的甲铵热利用率差距缩小到15 %左右;其蒸汽消耗生产数据为1000kg/tur(不含深度水解),与CO2汽提法不相上下;其综合能耗与CO2汽提法的差距缩小到<1%;其一次投资较CO2汽提法低50%左右,投资收益为CO2汽提法的两倍左右。

关键词: 改进型全循环工艺 技术进步 业绩一、前言武汉市绿寰科技发展有限公司是一家专业从事尿素生产技术设计、开发、研制的民营科技型公司,现已独立承担了六套年产20-40万尿素装置的全套工程设计项目,并已全部投入生产运行。

这在国内民营科技型公司中还是第一家,靠的是技术领先,差异化竞争理念和优良的服务。

本文从设计方面对“18·30”工程项目改进型全循环法尿素装置节能降耗减排技术作一总结。

2004年12月承担了湖北当阳华强化工有限公司《日产600吨尿素工程设计》。

工程投资6500万元左右,2005年8月土建施工,11月管道安装,同年底吹除,2006年2月6日2时44分引氨、14时18分CO2投料、15时33分合成出料、19时18分尿素造粒,一次开车成功。

从设计到投产12个月完成。

该装置日产已达680t/d以上。

2005年2月承担了河南心连心化工有限公司二分公司I期《日产1000吨尿素装置设计》。

工程投资8500万元左右(不含15万t/a大颗粒尿素装置1200万),2005年9月土建施工、2006年5月管道安装,2006年9月15日7时30分引氨、9时45分CO2投料、10时52分合成出料、13时28分尿素造粒,一次开车成功。

该装置日产已达1200t/d以上,最高班产415t,蒸汽消耗1100kg/tur(不含水解蒸汽消耗150kg/tur)、氨耗575kg/tur。