用ANSYS进行四连杆机构的有限元分析

- 格式:doc

- 大小:178.50 KB

- 文档页数:6

ANSYS中如何处理奇异性方法在有限元分析中(FEA)中,必须适当地简化实体,我们很少分析包含所有细节的实体。

由于计算条件限制了模型的规模,权宜之下,通常简化螺纹孔、倒角、安装凸台和其它一些并不重要的部分。

因为简化一些无关紧要的细节能使分析求解尽可能地高效,减少占用的RAM、硬盘空间和CPU时间。

但问题是,随着倒角和其它一些细节被简化,在它们邻近区域内计算出的应力值可能不准确。

比如用一个尖角代替倒角,尖角处产生奇异,导致该处有无限大的应力集中因子。

虽然奇异并不防碍ANSYS在该处的应力计算,但计算的结果却不能反映真实应力,由于单元密度的疏密不同,计算的结果可能比实际值过高或过低。

虽然计算的应力值是不准确的,若位移值仍然是好的,且奇异产生的区域并不特别重要,该应力值则可以忽略,分析员可以放心的关注模型的其他部分。

有时,一些模型细节明显可以被简化,有时细节刚开始并不显得重要,但后来结果分析显示该细节是至关重要的,这也是应力分析学科的一个特点。

分析员必须运用他们的经验和直觉来判断设计细节的相关性能,确定它们能否被简化而不产生错误的结果。

我发现经验能使分析员的直觉灵敏,尽管如此,但仍可能出错,有时分析员并不能掌握细节的重要性,当他检查结果时才发现,简化了的细节其实是非常重要的。

象这样的情况,我们有几种选择方案。

一种是在模型中添加该细节重新计算,该方法适应于具有简单边界条件和相对比较简单的几何实体,并且重新分析所需要的时间也不太多。

如果第一次计算需要70个小时,且任务紧迫,那么修改并重新计算整个模型并非是很好的方式,此时应该应用已有的结果来得出精确的应力。

完成该任务的方法之一是子模型法,在包含细节的相关区域建立子模型来计算精确的应力。

在ANSYS在线文档中可获得子模型法,分析向导的“高级分析技术”章节中包含了ANSYS可以完成的各种类型子模型例子,包括“shell-shell”、“shell-solid”和“solid-solid”。

第37卷 第1期2008年2月小型内燃机与摩托车S MALL I N TERNAL COM B UST I O N ENG I N E AND MOTORCYCLEVo.l37No.1Feb.2008基于ANS YS的连杆的三维有限元分析代伟峰 樊文欣 程志军(中北大学振动与噪声研究所 山西太原 030051)摘 要:用有限元软件ANSYS对某军用发动机连杆进行了三维有限元分析,确定了连杆的最大应力部位和疲劳安全系数,为此发动机连杆的可靠性设计提供了依据。

关键词:有限元分析 疲劳 连杆 应力 疲劳安全系数中图分类号:TK413.3 文献标识码:A 文章编号:1671-0630(2008)01-0048-03The3D Finite E lem ent Analysis of D iesel Engi neConnecti ng Rod Based on ANS YSDa iW eife ng,FanW enxin,Cheng Zhij unI nstitute o fV ibration Shock&No ise,North Un iversity of Ch i n a(Taiyuan,030051)Abst ract:I n this paper,w ith the ANSYS,the stress of the eng i n e connection r od is analyzed by usi n g3D fi n ite e le m entm ethod,and the positi o n of the m ax i m u m stress and t h e safe coe ffi c ient o f fati g ue are calcu l a ted. Based upon the results,the reliable design o f the connection rod is i m pr oved.K eyw ords:F i n ite ele m ent ana l y sis,Fati g ue,Connecti n g rod,Stress,Fati g ue safety factor引言连杆是连接发动机活塞与曲轴的一个重要零件,工作中经受拉伸、压缩和弯曲等交变载荷的作用,在发动机设计时,要保证连杆具有足够的结构刚度和疲劳强度。

基于ANSYS平台的四连杆门座起重机立柱及平衡系统金属结构有限元分析王红霞;王红勤【摘要】四连杆门座起重机是一种广泛应用于港口装卸的机械设备,立柱及平衡系统是门座起重机的重要组成部分,在门座起重机正常工作的过程当中扮演着重要的角色。

传统的设计方法设计出来的门座起重机较为笨重,造成很严重的材料浪费。

文章就以MQ4030四连杆门座起重机为例,利用有限元ANSYS分析软件,对起重机的立柱及平衡系统的金属结构进行静强度及刚度的分析。

通过各个工况下的应力云图及位移云图,进一步验证手算的正确性,并为进一步优化产品设计提供理论依据。

【期刊名称】《时代农机》【年(卷),期】2017(000)012【总页数】3页(P110-111)【关键词】四连杆门座起重机;立柱及平衡系统金属结构;有限元ANSYS静强度及刚度分析;优化产品设计【作者】王红霞;王红勤【作者单位】[1]河南工学院,河南新乡453003;;[2]广州大学华软软件学院,广东广州510990;【正文语种】中文【中图分类】U441四连杆门座起重机作为一种典型的旋转类型起重机(CAD模型如图1所示,实物如图2所示),被广泛应用于港口、码头货物的装卸,造船厂船舶的施工与安装及大型水电站建坝工程中。

金属结构在门座起重机的总重量中占有很大的比重,约占70%,金属结构的大小对起重机零部件的尺寸和重量、能耗、轨道基础和安装等费用都有很大的影响,因此如何减轻金属结构的重量显得尤为重要。

立柱及平衡系统在四连杆门座起重机正常工作的过程中扮演着重要的角色,为了使门座起重机正常的工作,同样必须把立柱及平衡系统也设计好。

有限元ANSYS做为一种结构分析软件,被广泛地应用于起重机金属结构设计过程当中来。

相对于以前传统的设计方法,有限元分析更直接地把结构件各个截面的应力和位移表示出来,这是传统的以力学和数学为基础的半理论半经验的设计方法所不能比拟的。

文章利用有限元分析软件对MQ4030四连杆门座起重机的立柱及平衡系统进行应力及位移分析,通过应力云图和位移云图,来进行结构优化设计,从而进一步验证设计的合理性,同时还可以大大缩短设计周期,降低生产成本,提高整机的经济效益。

基于ANSYS的平面四杆机构仿真的结构优化设计作者:焦晨航来源:《硅谷》2014年第24期摘要随着计算机技术的迅猛发展,结构优化设计方法也随之变更。

本文简要介绍了有限元分析的典型步骤和流程,并运用ANSYS软件,以曲柄摇杆机构为例,对平面四杆机构仿真的结构优化设计进行探讨,以期为进一步的动力学分析打下基础。

关键词 ANSYS;平面四杆机构;曲柄摇杆机构;优化设计中图分类号:TH112 文献标识码:A 文章编号:1671-7597(2014)24-0005-01平面四杆机构是连杆机构中最常见的机构组成,广泛应用于工程机械和农业机械中,对四杆机构仿真的结构优化设计进行研究具有重要意义。

平面四杆机构仿真的结构优化设计就是根据实际情况在计算机编程的帮助下建立起机构的数学模型,并通过运用一定的优化算法寻找既能很好解决约束条件又能使目标函数最优的设计方案,最终达到优化设计的目的。

有限元方法是结构优化设计的重要方法之一,实际应用中,我们可通过自行编制有限元程序或采用通用的有限元分析软件来进行。

基于ANSYS的平面四杆机构仿真的结构优化设计时有效的、可行的。

1 有限元分析的典型步骤和流程有限元法是一种高效能、常用的、离散化的数值分析方法,其典型步骤为:①将连续体离散成有限个单元(杆系的单元是每一个杆件,连续体的单元是各种形状);②选择单元类型或位移模型;③利用变分原理推导单元刚度矩阵;④单元场函数的集合;⑤建立有限个待定参量的代数方程组;⑥求解方程组,得到位移矢量;⑦由节点位移计算出单元的应变和应力。

进行有限元分析,首先要决定分析项目、分析的几何结构、外界条件和外力,获取材料性质;其次,建立有限元模型,包括单元类型、材料性质,直接或间接生成有限元网格;再次,加载并求解,输出分析结果,若结果不合理,重新建立有限元模型,若合理,则进行改进处理,解决问题,得到最佳设计。

2 基于ANSYS平面四杆机构仿真的结构优化设计1)结构优化设计方法。

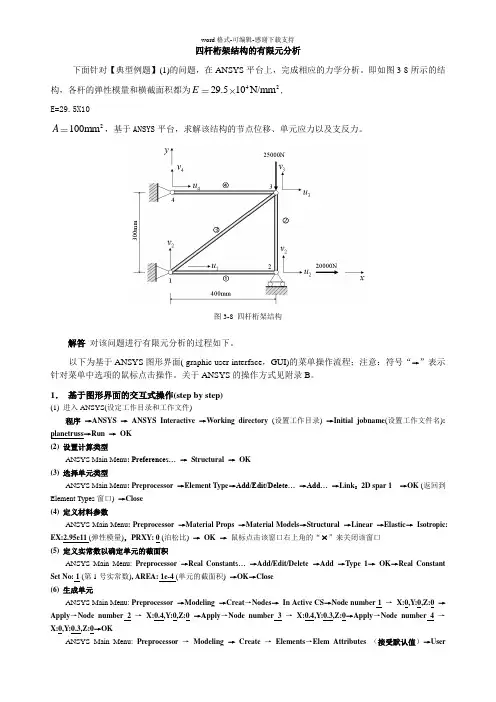

四杆桁架结构的有限元分析下面针对【典型例题】(1)的问题,在ANSYS 平台上,完成相应的力学分析。

即如图3-8所示的结构,各杆的弹性模量和横截面积都为4229.510N/mm E,E=29.5X10 2100mm A ,基于ANSYS 平台,求解该结构的节点位移、单元应力以及支反力。

图3-8 四杆桁架结构解答 对该问题进行有限元分析的过程如下。

以下为基于ANSYS 图形界面( graphic user interface ,GUI)的菜单操作流程;注意:符号“→”表示针对菜单中选项的鼠标点击操作。

关于ANSYS 的操作方式见附录B 。

1. 基于图形界面的交互式操作(step by step)(1) 进入ANSYS(设定工作目录和工作文件)程序 →ANSYS → ANSYS Interactive →Working directory (设置工作目录) →Initial jobname (设置工作文件名): planetruss →Run → OK(2) 设置计算类型ANSYS Main Menu : Preferences… → Structural → OK(3) 选择单元类型ANSYS Main Menu : Preprocessor →Element Type →Add/Edit/Delete… →Add… →Link :2D spar 1 →OK (返回到Element Types 窗口) →Close(4) 定义材料参数ANSYS Main Menu : Preprocessor →Material Props →Material Models →Structural →Linear →Elastic → Isotropic: EX:2.95e11 (弹性模量),PRXY: 0 (泊松比) → OK → 鼠标点击该窗口右上角的“ ”来关闭该窗口(5) 定义实常数以确定单元的截面积ANSYS Main Menu: Preprocessor →Real Constant s… →Add/Edit/Delete →Add →Type 1→ OK →Real Constant Set No: 1 (第1号实常数), AREA: 1e-4 (单元的截面积) →OK →Close(6) 生成单元 ANSYS Main Menu: Preprocessor →Modeling →Creat →Nodes → In Active CS →Node number 1 → X:0,Y:0,Z:0 →Apply →Node number 2 → X:0.4,Y:0,Z:0 →Apply →Node number 3 → X:0.4,Y:0.3,Z:0→Apply →Node number 4 → X:0,Y:0.3,Z:0→OKANSYS Main Menu: Preprocessor → Modeling → Create → Elements →Elem Attributes (接受默认值)→Usernumbered→Thru nodes→OK→选择节点1,2→Apply→选择节点2,3→Apply→选择节点1,3→Apply→选择节点3,4→Apply→OK(7)模型施加约束和外载添加位移的约束,分别将节点1 X和Y方向、节点2 Y方向、节点4的X和Y方向位移约束。

湘潭大学兴湘学院毕业设计论文题目:连杆机构的有限元分析全套设计,加153893706专业:机械设计制造及其自动化学号: 2010963028 姓名:指导教师:完成日期: 2014 年 5 月 25 日湘潭大学兴湘学院毕业论文(设计)任务书论文(设计)题目:连杆机构的有限元分析学号: 2010963028姓名:专业:机械设计制造及其自动化指导教师:系主任:一、主要内容及基本要求1、总结连杆机构设计方法研究和连杆机构研究的发展状况和发展趋势,在总结前人研究成果的基础上,结合当前的技术发展趋势,采用有限元方法来进行开展研究。

2、阐述学习理论基础,即瞬态动力学分析,简要论述瞬态参数,识别原理。

3、简要论述有限元方法和动力学分析的基本求解过程,建立连杆机构中的曲柄滑块机构的有限元模型,合理的确定曲柄长度及转速、连杆长度和转速,偏距,选定和创建单元类型,指点单元属性,创建铰链单元,采用瞬态动力学分析瞬态分析类型对其进行瞬态分析,与图解法进行比较,验证有限元瞬态求解功能。

4、联系工程实际,对受力连杆进行结构静力学学习。

二、重点研究的问题1、 ANSYS的线性静力分析2 、构建几何模型3、在三维铰链单元COMBIN7的创建4、单元类型选择和网络划分5、 ANSYS瞬态动力学分析和静力学分析三、进度安排四、应收集的资料及主要参考文献[1]高耀东,刘学杰.ANSYS机械工程应用精华50例(第三版).- 北京:电子工业出版社,2011.[2]孙波.毕业设计宝典.-西安:西安电子科技大学出版社,2008.[3]温正,张文电.ANSYS14.0有限元分析权威指南.-北京:机械工业出版社,2013.[4]欧阳周,汪振华,刘道德.毕业论文和毕业设计说明书写作指南.-长沙:中南工业大学出版社,1996.[5]华大年,华志宏.连杆机构设计与应用创新.-北京:机械工业出版社,2008.[6]胡仁喜,康士廷.机械与结构有限元分析从入门到精通.-北京:机械工业出版社,2012.[7]李红云,赵社戌,孙雁.ANSYS10.0基础及工程应用.北京:机械工业出版社,2008.[8]唐家玮,马喜川.平面连杆机构运动综合.-哈尔滨:哈尔滨工业大学出版社,1995.[9]潘存云,唐进元.机械原理.-长沙:中南大学出版社,2011.[10]李皓月,周田朋,刘相新.ANSYS工程计算应用教程.-北京:中国铁道出版社,2003湘潭大学兴湘学院毕业论文(设计)评阅表学号2010963028 姓名谭磁安专机械设计制造及其自动化毕业论文(设计)题目:连杆机构的有限元分析湘潭大学兴湘学院毕业论文(设计)鉴定意见学号2010963028 姓名谭磁安专业机械设计制造及其自动化毕业论文77 页图表30 张目录摘要............................................................................................ 错误!未定义书签。

XXXXX毕业设计(论文)摘要众所周知,发动机是汽车一切非简单部件中最重要的部件之一。

而曲轴连杆作为发动机转换能源的重要零部件,承担着将燃料化学能转换为机械能的重点工作。

其主要作用是将来自于活塞的力传递给曲轴,使活塞的往返运动转化为曲轴的旋转运动。

在发动机运行时,连杆承受着复杂的载荷,其受力主要包含来自于活塞的压力、活塞及其自身往复运动的惯性力,而且对于这些力的大小和方向,其特征都是周期性变化的。

所以,这就要求强度及刚度对连杆都要满足。

故而需要对发动机连杆进行强度分析及结构优化。

由于计算机的快速发展,采用计算机辅助分析的方法来研究机械结构在工程领域中已广泛使用。

ANSYS是一款通用性很强且功用非常强大的有限元分析软件,故本文以ANSYS14.0为核心对发动机连杆进行了有限元应力分析。

本论文主要做了如下工作:(1)使用UG10.0软件建立了连杆的三维模型,导入ANSYS14.0软件划分网格,得到有限元分析模型。

(2)对发动机连杆进行静力学分析,得到了连杆拉压工况的的应力云图和位移云图。

(3)结合连杆受力情况,对连杆进行了结构优化设计,使其在满足相同强度条件的情况下减少重量,以达到减小惯性力及材料的目标。

本文借助于大型有限元分析软件ANSYS14.0对发动机连杆进行有限元应力分析,验证了连杆的性能及研究了连杆强度计算和优化设计方法,从静力学方面判断出连杆工作的可靠性。

关键词:曲轴连杆,有限元,强度分析,优化IXXXXX毕业设计(论文)ABSTRACTAs we all know, engine is one of the most important parts of all the complex parts of automobile. Crankshaft connecting rod, as an important part of engine power conversion, undertakes the core task of converting fuel chemical energy into mechanical energy.Its main function is to transfer the force from the piston to the crankshaft, so that the reciprocating motion of the piston can be transformed into the rotating motion of the crankshaft. When the engine works, the connecting rod bears harsh working conditions and complex loads. The force mainly comes from the gas force of the piston, the inertia force of the piston and its reciprocating motion, and the magnitude and direction of these forces show periodic changes. Therefore, it requires the connecting rod to have enough strength and stiffness. Therefore, it is necessary to analyze the strength and optimize the structure of the engine connecting rod.Because of the rapid development of computer, the method of computer aided analysis has been widely used in the field of engineering. ANSYS is a very versatile and powerful finite element analysis software, so this paper takes ANSYS14.0 as the core to carry out finite element stress analysis of engine connecting rod.The main work of this paper is as follows:(1) The three-dimensional model of the connecting rod is established by UG10.0 software, and meshed by ANSYS14.0 software, the finite element analysis model is obtained.(2) Static analysis of engine connecting rod is carried out to check the correctness of finite element model and boundary conditions, and stress nephogram which is in accordance with actual working conditions is obtained.(3) Optimized design of the connecting rod in combination with the force of the connecting rod, so that the weight of the connecting rod can be reduced under theIIXXXXX毕业设计(论文)same strength condition, in order to achieve the purpose of reducing inertial force and material.In this paper, the finite element stress analysis of engine connecting rod is carried out by means of the large-scale finite element analysis software ANSYS14.0. The performance of the connecting rod is verified, the strength calculation and the optimization design method of the connecting rod are studied, and the reliability of the connecting rod is judged from the static aspect.KEY WORDS:crankshaft connecting rod, finite element, strength analysis, optimizationIIIXXXXX毕业设计(论文)目录摘要 (I)ABSTRACT ......................................................................................................................I I 目录 . (IV)第一章绪论 (1)1.1论文研究背景和意义 (1)1.2有限元法研究现状 (1)1.3发动机连杆有限元分析研究现状 (2)1.4本章小结 (3)第二章有限元分析基础 (4)2.1有限元法介绍 (4)2.1.1有限元法发展历史 (4)2.1.2有限元法基本理论 (5)2.1.3有限元法分析步骤 (7)2.2ANSYS软件介绍 (9)2.3本章小结 (9)第三章连杆的受力分析 (10)3.1连杆受载情况及参数 (10)3.1.1连杆受力分析 (10)3.1.2已知参数 (11)3.2燃气压力计算 (11)3.3惯性力计算 (12)IVXXXXX毕业设计(论文)3.5连杆最大压应力工况受力分析 (15)3.6本章小结 (16)第四章连杆应力有限元分析与结构优化 (17)4.1连杆三维模型的建立 (17)4.1.1 UG10.0软件介绍 (17)4.1.2建立连杆三维模型 (18)4.1.3三维模型的简化 (19)4.2有限元模型前处理 (22)4.2.1三维模型的导入 (22)4.2.2材料参数的设定 (24)4.2.2单元类型的选择及网格划分 (25)4.3连杆载荷施加及边界条件 (28)4.3.1连杆载荷处理与分布 (28)4.3.1.1载荷处理 (28)4.3.1.2连杆大小端拉应力加载 (29)4.3.1.3连杆大小端压应力加载 (31)4.3.2连杆位移边界条件的确定 (34)4.4运算及结果分析 (35)4.5连杆结构优化分析 (37)4.6.1连杆优化概述 (37)4.6.2连杆优化分析 (38)4.6本章小结 (40)第五章总结与展望 (41)5.1工作总结 (41)5.2工作展望 (42)参考文献 (44)VXXXXX毕业设计(论文)致谢 (46)毕业设计小结 (47)VIXXXXX毕业设计(论文)第一章绪论1.1论文研究背景和意义以往对发动机的主要组成部件的受力分析,只能靠传统力学计算方法,大致反映这些零件受力状态,因为这些零件受力复杂且形状不规则,比如活塞、连杆、气缸、曲轴等。

基于ANSYS软件的内燃机连杆的有限元分析R A Savanoor1, Abhishek Patil2*, RakeshPatil3 and Amit Rodagi2*Corresponding Author: Abhishek Patil,pabhishek170@连杆是连接活塞和曲轴的中间的连接部分的结构。

连杆的作用主要是负责传递推动和拉动的活塞销和曲柄销运动,从而将活塞的往复运动转化为曲轴的旋转运动。

一般连杆生产中使用的材料常见的是碳钢和铝合金连杆。

在本论文中我们在比较两种不同类型的碳钢和铝合金连杆的冯•米塞斯应力和总变形。

老驴三个材料参数进行有限元分析。

如,Von米塞斯应力和位移都从ANSYS软件中获得。

然后比较了铝合金和锻钢这两种不同的材料。

然后发现Al5083合金重量比较轻。

这导致连杆的重量减少63.19%。

关键词:连杆,活塞的往复运动,V on米塞斯应力,ANSYS简介连杆连接活塞与曲轴,它们形成了一个简单的机构,将直线运动转化为旋转运动。

由于活塞的推力,最大的应力出现在连杆的活塞端附近。

除承受燃烧室燃气产生的压力外,还承受纵向和横向的惯性力。

因此,连杆在一个很复杂的盈利状态下工作。

它即受交变的拉力、压应力又受弯曲应力。

连杆的主要损坏形势是疲劳断裂和过量变形。

连杆的工作条件要求连杆具有较高的强度和抗疲劳性能,又要求具有足够的刚性和韧性。

所以,在连杆外形、过度圆角等方面需严格要求,还应注意表面加工质量以提高疲劳强度。

拉伸应力和压缩应力是由于气体压力和弯曲应力的产生的,是由于离心力的作用,产生的偏心力。

因此,连杆的设计一般I-section提供的最大的刚度,能够在活塞端部获得最大应力并且增大刚度可以减少活塞端部的材料收到的应力,而且可以减轻连杆的重量。

曲轴连杆机构运动件的重量优化设计,不仅是节省材料及发动机重量降低,运动件质量对改善发动机整体的工作状况特别有效,ANSYS 形状优化的功能可以对活塞内腔、活塞销孔、连杆形状、曲轴圆角和曲柄臂尺寸进行优化设计。

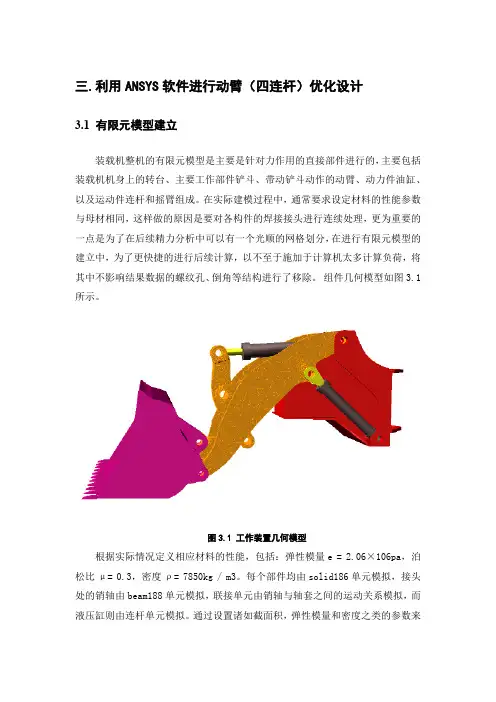

三.利用ANSYS软件进行动臂(四连杆)优化设计3.1有限元模型建立装载机整机的有限元模型是主要是针对力作用的直接部件进行的,主要包括装载机机身上的转台、主要工作部件铲斗、带动铲斗动作的动臂、动力件油缸、以及运动件连杆和摇臂组成。

在实际建模过程中,通常要求设定材料的性能参数与母材相同,这样做的原因是要对各构件的焊接接头进行连续处理,更为重要的一点是为了在后续精力分析中可以有一个光顺的网格划分,在进行有限元模型的建立中,为了更快捷的进行后续计算,以不至于施加于计算机太多计算负荷,将其中不影响结果数据的螺纹孔、倒角等结构进行了移除。

组件几何模型如图3.1所示。

图3.1 工作装置几何模型根据实际情况定义相应材料的性能,包括:弹性模量e = 2.06×106pa,泊松比μ= 0.3,密度ρ= 7850kg / m3。

每个部件均由solid186单元模拟,接头处的销轴由beam188单元模拟,联接单元由销轴与轴套之间的运动关系模拟,而液压缸则由连杆单元模拟。

通过设置诸如截面积,弹性模量和密度之类的参数来实现对实际液压缸的仿真。

要求将元素尺寸控制在15mm〜20mm之内,并在销轴上局部细化网格,这可以提高计算精度。

最后,为了以危险的姿势获得工作装置的整个有限元模型,需要组装每个部件的有限元模型。

有限元模型包括266783个单元,其中包括266638个实体单元,142个梁单元,3个杆单元和444467个节点。

最后,如果装载机转盘需要完全约束,则应采用边界条件。

通过上述过程计算得出的切向和法向挖掘阻力将作为有限元模型中的外部载荷应用于铲斗尖端,如3.2所示。

图3.2 工作装置有限元模型及边界载荷3.2工作装置静强度分析结果据了解,装载机的材料为 q460c 钢,屈服极限为[ ]=235×106 Pa。

结果表明,工作装置的最大应力为802mpa,该应力发生在提升臂的上吊耳的铰孔和铲斗杆的油缸,远远超过了材料的屈服极限。

基于ANSYS的连杆机构运动分析摘要:随着工业的发展,连杆机构应用越来越广泛,从工业包装行业到航空业,都能够见到连杆机构应用的影子。

连杆机构的运动特性参数决定了连杆机构能否满足使用要求。

简单的四连杆机构,我们可以根据机械原理与理论力学等理论,虽然通过选取特殊状态能够求得特定时刻的运动特性参数,包括位移、速度、加速度,但是无法求得任意时刻的运动特性参数。

而且当连杆数量的增加,求解变得更加复杂。

本文另辟蹊跷,利用有限元理论建立了有限元模型,施加载荷以及边界条件,求得了四连杆机构的运动特性参数,为更复杂的连杆机构设计提出了建设性的方法。

采用ANSYS中的相关单元对连杆机构进行模型的搭建以及边界处理,进而求的所希望的位移、速度和加速度等随时间变化的相关数据。

论文首先建立简单四连杆机构的ANSYS模型进行求解,选取某一特定状态,将结果同解析法进行对比,验证基于ANSYS的方法的可行性。

然后通过ANSYS计算某一复杂的连杆机构的运动特性,并对所分析的机构利用机械原理相关理论去分析,为进一步优化做准备。

关键词:连杆机构;有限元;解析法;Ansys建模Analysis of linkage mechanism based on ANSYSAbstract:With the development of industry, connecting rod mechanism is used more and more widely, from the industrial packaging industry to the aviation industry, will be able to see the shadow of the connecting rod mechanism application. The motion parameters of linkage mechanism determines the linkage mechanism can meet the use requirements. The four connecting rod mechanism is simple, we can according to the mechanical principle and theoretical mechanics theory, although the movement characteristic parameters to obtain a special state specific time, including the displacement, velocity, acceleration, movement parameters, but can not find any time. And when increasing the number of connecting rod, solving more complex.In this paper, another strange, the finite element model is established by using the finite element theory, the loads and boundary conditions, the motion parameters of the four bar linkage obtained, presents a constructive approach to design more complex linkages. The relevant unit in the ANSYS model is established and the boundary treatment on the connecting rod mechanism, the relevant data and then the desired displacement, velocity and acceleration variation with time. Firstly, a simple ANSYS model of four bar linkage mechanism to solve, select a particular state, the results were compared with the analytical method, the feasibility of the method validation based on ANSYS. Then the motion characteristics of a complex linkage was calculated by ANSYS, and the analysis of the mechanism of using mechanical theory to analyze, for the further optimization of preparation.Keywords: connecting rod mechanism; finite element;analytic method;Ansys modeling目录1、前言 (1)1.1 目的和意义 (1)1.2 研究手段和所做工作 (1)2、连杆机构与有限元理论方法简介 (2)2.1连杆机构 (2)2.2 有限元理论以及动力学分析 (3)2.3涉及的单元简介 (5)2.3.1 COMBIN7介绍 (5)2.3.2 BEAM4介绍 (6)2.3.3 四连杆机构的有限元模型 (7)2.4参数化APDL语言 (7)3、不同计算方法对比研究 (9)3.1 问题描述 (9)3.2解析法 (9)3.3 有限元法 (11)3.3.1建立工作文件 (12)3.3.2定义参量 (12)3.3.3创建单元类型 (13)3.3.4定义材料特性 (14)3.3.5定义实常数 (15)3.3.6创建节点 (16)3.3.7指定单元属性 (17)3.3.8创建铰链单元 (18)3.3.9指定单元属性 (18)3.3.10创建梁单元 (19)3.3.11定分析类型 (19)3.3.12打开大变形选项 (19)3.3.13确定数据库和结果文件中包含的内容 (21)3.3.14设定非线性分析的收敛值 (21)3.3.15施加约束 (22)3.3.16求解 (22)3.3.17定义变量 (23)3.3.18对变量进行数学操作 (23)3.3.19用曲线图显示角位移、角速度和角加速度 (24)3.3.20列表显示角位移、角速度 (25)3.4 方法验证说明 (26)4、变形机构的运动分析 (27)4.1 采用APDL参数化建立复杂模型 (27)4.2对模型进行分析求解 (27)结论 (30)参考文献 (31)致谢 (32)附录 (33)1、前言1.1 目的和意义随着工业的发展,四连杆机构以各种变形形式出现在生活中。

连杆有限元分析报告姓名:刘刚班级:机自0805班学号:2008020705156.52.5 0.51.8 0.31.21.60.50.945o中间连接点CC曲柄销活塞销连杆几何模型(单位cm )45o0.20.4 0.34.74.0 3.2摘要:本报告是在ANSYS10.0的平台上,采用有限元静力学分析方法,对连杆进行应力与变形分析。

一、问题描述:如图所示连杆结构,连杆厚度1.5cm ,过渡圆角0.25cm ,材料属性为弹性模量E=2.0e5(Mpa ),泊松比0.3,按连杆左端孔径向固定,右端孔受10(Mpa )压力作用,试分析连杆的变形和应力,并指出最大应力的大小及其位置。

二、定义类型:(1) 定义单元类型 95号(2) 定义材料属性 弹性模量E=200Gpa 和泊松比u=0.3 (3) 建立平面模型(4)划分网格利用智能网格划分工具划分网格设置Global的size变量为1(5)通过拉伸得到实体模型连杆厚度为15mm(6)施加载荷连杆左端径向固定,右端下半圆面沿径向施加10Mpa的载荷三、分析求解:(1)变形量(2)位移云图(3)应力云图四、结果分析:根据位移云图可知,红色地方的变形量最大,最大变形量为0.176963mm根据应力云图显示结果,红色地方所受的应力最大,最大应力为165.126Mpa, 发生在连杆最细的地方。

五、结论:由于此连杆受力比较简单,沿着径向分布,采用适当的单元及网格即可比较理想地得出计算结果。

连杆受应变最大为SMX=0.176963mm, 受最大应力为SMX=165.126Mpa.。

用ANSYS进行四连杆机构的有限元分析作者:谭辉日期:08年3月6日分析目的1、利用ANSYS对典型的四连杆机构进行分析,主要包含各点的轨迹分析,例如X和丫方向的位移等。

2、为五连杆和六连杆机构的分析提供可行的分析方法以及原型代码。

问题简述分析主动杆1绕节点1旋转一周时节点4的运动轨迹,杆2和杆3为从动杆, 具体问题见下图:节点4, 5 (重合)5!分析思路1、 根据分析目的,在 ANSYS 选用linkl 单元进行单元建模,主要考虑 是linkl 单元具有X 和丫方向的自由度,可以获得各个节点的位移轨迹。

之后可以用梁单元等实现更高级的分析目的,例如获得杆上的力,位移, 加速度等相关信息。

2、 该模型结构简单,可以利用直接建模方法进行有限元系统建模,主 要命令:N , E 。

3、 利用自由度耦合对重合节点进行建模,例如节点2和节点3、节点4和节点5进行建模,主要命令:cpintf ,利用该命令可以一次性将重合节 点生成自由度耦合。

4、 利用表数组对于杆1 (主动杆)的节点2进行瞬态边界条件的载荷施 力□,分析类型为瞬态分析,主要命令:*dim ,d 等。

5、 生成节点位移的对应变量,从而获得节点 4的随时间的位移曲线, 主要命令:nsol, plvar 等。

符号注释结束上一次的分析!清除数据库,并读取启动配置文件!!设置图形显示的背景颜色!命令流如下行号命令 1 finish2 /clear,start33 /color,pbak, on ,1,5!/units,si设置单位制:国际单位制 !*afun,deg设置三角函数运算采用度为单位 ! /prep7!进入前处理模块!et,1,link1设置单元类型: link1 ! mp,ex,1,2.07e11 设置材料的弹性模量 !r,1,1 设置单元的实常数,面积为 1 ! n,1,0,0,0 在( 0, 0, 0)处建立节点 1 ! n,2,3,0,0 在( 3, 0, 0)处建立节点 2 ! n,3,3,0,0 在( 3, 0, 0)处建立节点 3,和节 ! !点 2 重合n,4,8,7,0 在( 8, 7, 0)处建立节点 4 ! n,5,8,7,0 在( 8, 7, 0)处建立节点 4,和节! !点 4 重合n,6,10,0,0在( 10,0,0)处建立节点 6 !e,1,2建立单元 1(连接节点 1和 2) ! e,3,4建立单元 2(连接节点 3和 4) ! e,5,6建立单元 3(连接节点 5和 6) ! cpintf,all,1e-3!对于重合节点一次性的建立耦合自 ! 由度,容差 1e - 3/pnum,node,1 !显示节点编号 !/pnum,elem,1 显示单元编号 !eplot显示单元6 7 8 91011 12 13 14 15 16 17 18 19 202122232425 26 27finish 退出前处理模块!/solu antype,trans time,1deltim,0.01 timint,on,all*dim,node_2_ux,table,100,1,1 *dim,node_2_uy,table,100,1,1 *do,i,1,100,1node_2_ux(i,0,1)=0.01*inode_2_ux(i,1,1)=distnd(1,2)*cos(3.6*i)-distnd(1, 2)node_2_uy(i,0,1)=0.01*inode_2_uy(i,1,1)=distnd(1,2)*sin(3.6*i) *enddod,1,all,0 d,6,all,0d,2,ux,%node_2_ux% d,2,uy,%node_2_uy%数组: node_2_uy28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49进入求解模块!设置分析类型为瞬态分析 ! 设置分析结束时间为 1 !设置时间步长为 0.01 !打开时间积分! !设置节点 2的 X 方向的时间-位移 !的表数据: node_2_ux设置节点 2的 Y 方向的时间-位移 !的表数据: node_2_uy 进入表数据赋值循环 !设定节点 2 的 X 方向位移的时间序 !■ 列:0.01, 0.02, 0.03 ……设定节点 2 的 X 方向的位移序列 ! 设定节点 2 的 Y 方向位移的时间序 !列:0.01, 0.02, 0.03 ……设定节点 2 的 Y 方向的位移序列 !结束循环! ! 设定节点 1 的所有自由度为 0 ! 设定节点 6 的所有自由度为 0! !将节点 2 的 X 方向的位移赋值为表 !数组: node_2_ux将节点 2 的 Y 方向的位移赋值为表I !alls outres,all,all solve finish /post26 nsol,2,3,u,x nsol,3,3,u,y nsol,4,4,u,x nsol,5,4,u,y plvar,2,3,4,5 /image,save,tran s_curve,jpg finish /post1 /dscale,1,1 pldisp,2 finish/exit,save选择所有的对象 !计算并输出所有的数据!执行求解! 退出求解模块! ! 进入时间序列后处理模块! 将节点3的X 方向的位移设置为 2 I!#变量将节点3的Y 方向的位移设置为 3 ! #变量将节点4的X 方向的位移设置为 4 I! #变量将节点4的Y 方向的位移设置为 5 ! #变量打印2#、3#、4 #和 5#变量随时 I ! 间的变化曲线保存当前的曲线图形到文件: I ° trans_curve.jpg,方便用户看图 退出时间序列后处理模块! ! 进入通用后处理模块! 设置模型变形的显示比例为 1! 显示变形状态!退出通用后处理模块退出并保存数据库5051 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70几点思考1、为什么最终显示的变形和原来的图形完全重合了?答:因为杆1旋转了360度,在最后的载荷步计算完成和就和原来最初的模型重合了,但是可以用an time命令显示动画,就可以看出运动的效果。

基于ANSYS对连杆的有限元分析连杆是汽车的重要零件一个轻而可靠的连杆在工作中将产生较小的惯性力.它有助于减减轻汽车轴承负荷及振动。

然而.采用常规设计难以使连杆达到既轻又可靠的要求.传统用解析法对连杆所受的应力和应变情况分析.解析误差太大。

木文采压ANSY S有限元分析软件.建立汽车连杆的有限元极型.加载求解.进行应力场分析.计算出连杆的最大应力、应变.利用ANSYS的有限元分析和计算机图形学功能.显示二维应力等值,面位移等值面。

从而为连杆机构的优化分析提供了充分的理论依据。

基本分析过程创建有限元模型汽车连杆的几何模型如图1所示:连杆厚度为12. 7 mm.在小头孔内侧90'范围内承受p = 6. 89MPa的而载荷的作用.其材料属性为弹性模量F=2. 067e+ 11泊松比为0.3图1连杆的几何模型(1)创建有限元模型根据结构特征.采用实体建模。

选用单元类型Solid95. Solid95是二维20节l从四而体结构实体单元.在保证精度的同时允许使用不规则的形状.Solid95有相容的位移形状适用于曲线边界的建模。

每个节l从有3个自由度:沿结点坐标X ,Y, Z方向的平动; Solid95有塑性、蠕变、应力强化、大变形和大应变的功能。

采用ANSY S的前处理模块进行建模工作。

由于连杆的结构和载荷均对称.因此分析时只采用一半进行分析.这不影响实际应力的分布;而且在建模前可对计算模型进行合理简化一些小的细节可不必在模型中体现.这不影响分析所要求的精度。

这样既节省了计算时间.又减少了存储容量。

在建模过程中.采用由底向上的建模方式.按照尺寸建立而后.采用延伸的方式生成体(共25个面)。

使用自由网络化命令.可利用实体模型线段长度、曲率自动进行最佳网络化.在ANSYS中先对而进行划分网格.生成2D网格.然后采用拖动生成3D网格(Operate/ Extrude) ,所得有限元模型单元数为492,节点数为2 501。

基于ANSYS的汽车发动机连杆的有限元分析有限元分析(Finite Element Analysis,简称FEA)是一种应用数值计算方法的工程分析技术,可以用于解决各种工程问题。

在汽车发动机设计中,使用有限元分析可以帮助工程师了解和优化发动机组件的力学性能。

本文将基于ANSYS软件,介绍如何进行汽车发动机连杆的有限元分析。

一、建模和几何参数定义:在进行有限元分析之前,首先需要将连杆的几何形状转化为虚拟模型。

一般来说,使用CAD软件绘制连杆的草图,并根据设计要求对连杆进行几何尺寸和参数的定义。

对于汽车发动机连杆而言,常见的几何参数包括连杆长度、大端和小端直径、连杆的截面形状等。

在绘制草图时,应注意考虑到实际的工程要求和设计限制。

二、材料定义和材料力学参数:在有限元分析中,连杆的材料定义至关重要。

一般来说,连杆材料应具有优异的强度和刚度,以应对高速旋转和高温的工作环境。

一般常用的连杆材料包括铸铁、铝合金、钛合金等。

在模型中定义连杆的材料属性,常用的材料力学参数有弹性模量、泊松比、屈服强度和断裂韧性等。

这些参数将作为材料的基本力学性能指标,用于后续的有限元分析计算。

三、网格划分和单元选择:在进行有限元分析之前,需要将连杆的几何模型划分成一系列小的有限元网格。

这一步骤称之为网格划分。

在网格划分时,需要根据设计要求和实际需求选择适当的网格类型。

对于连杆而言,常用的网格类型有四面体网格、六面体网格和四边形网格等。

划分后的网格中的每个单元都将代表连杆的一个局部区域,通过对每个单元进行力学计算,可以得到连杆在整个工作过程中的承载能力和应力分布情况。

四、加载和边界条件定义:在有限元分析中,需要对模型施加适当的加载和边界条件来模拟实际工作情况。

对于汽车发动机连杆而言,常见的加载和边界条件有定常和动态载荷、热载荷和流体载荷等。

例如,在连杆的大端和小端分别施加适当的载荷,以模拟发动机工作时的受力情况。

同时,还需要定义边界条件,如固定轴承的位置,以模拟实际组装情况。

实例E20-5 优化设计实例——液压支架四连杆机构尺寸优化一、问题描述合理选择如图20-13所示液压支架四连杆机构尺寸,使掩护梁和顶梁铰点E 处轨迹的水平摆幅最小。

四连杆机构尺寸包括后连杆长度a 、前后连杆上铰点距离b 、前连杆长度c 、前连杆下铰点的高度d 、前后连杆下铰点水平距离e 、掩护梁长度g (图20-13中线段AE 长度)。

二、优化设计数学模型(1)输入参数输入参数即优化设计中的设计参数。

如图20-13所示,取支架在最高位置时后连杆与水平线夹角Q 1、掩护梁与水平线夹角P 1、后连杆长度a 与掩护梁长度g 的比值I 、前后连杆上铰点距离b 与掩护梁长度g 的比值I 1为输入参数。

(2)目标参数目标参数取掩护梁与顶梁铰接点E 的水平摆幅。

优化目标是使目标参数最小。

图20-13 四连杆机构示意图 图20-14 四连杆机构尺寸的确定(3)约束参数前后连杆长度比值c /a 。

前连杆下铰点的高度d 不宜太大,取d ≤H 1/5,H 1为最大计算高度。

最小高度H 2(见图20-14)时掩护梁与水平线夹角P 2不宜太小。

最小高度H 2时后连杆与水平线夹角Q 2不宜太小。

对掩护式支架,瞬心O 1与E 点连线与水平线夹角¸越小越好。

(4)由输入参数计算四连杆机构尺寸优化设计时,需要由输入参数Q 1、P 1、I 、I 1等计算四连杆机构尺寸,以便建立有限元模型进行运动分析。

可由几何关系,得掩护梁长度111sin sin Q I P H g +=(20-4)则后连杆长度为a =Ig (20-5)前后连杆上铰点距离b为b=I1g (20-6)其余尺寸可按以下方法确定:如图20-14所示,由角度P1、Q1以及按式(20-4)、式(20-5)、式(20-6)计算出的尺寸g、a、b,可以确定机构在最大高度时掩护梁和后连杆的位置E1A1O2以及O2点的位置。

然后由尺寸H2、g、a,可以确定机构在最小高度时掩护梁和后连杆的位置E2 A2O2,以及掩护梁与后连杆垂直时位置(假定E3在竖直线上)E3A3O2。

ANSYS作业一.问题描述图1所示平行四边形机构,曲柄长200mm,连杆长l根据各自学号后2位乘以10,各杆截面为40x5,其中宽度为40,厚度为5。

现在连杆上表面加1MPa的三角分布的压力(铰接结构自习设计,加载面去除2端铰接结构),求各杆的强度和变形。

要求按报告格式写,写出主要步骤、注意事项、关键程序、结果及其评价(材料按Q235A),铰接处结构是否合理。

二.有限元分析本文采用ANSYS编程语言APDL,编制参数化程序。

简介方便,便于重复分析,节省大量的工作量。

1.定义材料、单元finish/clear/prep7 !进入前处理器et,1,solid185 !定义8节点实体单元solid185 mp,ex,1,2.08e5 ! 弹性模量mp,prxy,1,0.277 ! 泊松比mp,dens,1,7.86e-6 ! 密度et,2,conta173 !定义接触单元conta173et,3,targe170 !定义目标单元targe170 keyopt,2,5,3 !设置接触单元选项keyopt,2,7,1keyopt,2,9,0keyopt,2,12,02.四杆机构建模参数p0=1 !载荷a=40 !连杆截面宽度b=5 !连杆截面厚度l1=200 !曲柄长度l2=90 !连杆长度3.四杆机构参数化建模block,0,b,8,l1-8,0,a !生成长方体块block,0,b,0,8,0,10block,0,b,0,8,a-10,ablock,0,b,l1-8,l1,0,10block,0,b,l1-8,l1,a-10,avadd,all !将以上长方体布尔相加得到曲柄block,8,l2-8,0,b,0,a !生成长方体块block,0,8,0,b,10,30block,l2-8,l2,0,b,10,30vadd,1,2,3 !将以上长方体布尔相加得到机架vgen,2,6,6,0,l2-5 !复制曲柄得到第四杆vgen,2,4,4,0,,l1-5 !复制机架得到连杆wpoffs,2.5,2.5,0 !工作平面沿x、y正向各平移2.5mm cylind,0,2,0,40,0,360 !在铰接处画圆柱半径2mm、长度40mm vsbv,6,3,sepo !布尔运算、曲柄减去圆柱生成曲柄铰链孔cylind,0,2,0,40,0,360 !生成曲柄铰链的销vsbv,4,3,sepo !布尔运算、机架减去圆柱生成机架铰链孔cylind,0,2,0,40,0,360vgen,2,3,3,0,l2-5 !将圆柱销复制得到另外三个铰接出圆柱vsbv,6,4,sepo !布尔运算得到铰链孔vgen,2,3,3,0,l2-5 !生成圆柱vsbv,1,4,sepo !布尔运算得到铰链孔vgen,2,3,3,0,l2-5 !生成销vgen,2,3,3,0,,l1-5vsbv,5,4,sepo !布尔运算得到铰链孔vgen,2,3,3,0,,l1-5 !生成圆柱vsbv,2,4,sepo !布尔运算得到铰链孔vgen,2,3,3,0,,l1-5 !生成销vgen,2,3,3,0,l2-5,l1-5vsbv,5,4,sepo !布尔运算得到铰链孔 vgen,2,3,3,0,l2-5,l1-5 !生成圆柱vsbv,6,4,sepo !布尔运算得到铰链孔 vgen,2,3,3,0,l2-5,l1-5 !生成销四杆机构实体模型如图1所示:图1(a ) 图1(b ) 图1(c )图1. 四杆机构、铰链处销实体模型4. 有限元网格划分wpoffs,-2.5,-2.5,0 !工作平面移动到总体坐标系原点处 wpoffs,8,195,0 !移动工作平面wprota,,,90 !工作平面绕y 轴旋转90°vsbw,all !用工作平面切割连杆与机架一端 wpoffs,,,l2-16 !移动工作平面vsbw,all !用工作平面切割连杆与机架另一端 wpoffs,,,-(l2-16) !移动工作平面 wpoffs,,-3,0 !移动工作平面wprota,,90 !工作平面绕x 轴旋转90° vsbw,all !用工作平面切割体 wpoffs,,,184 !移动工作平面vsbw,all !用工作平面切割体 esize,1,0, !设置网格大小 mshape,1,3D !设置单元形状 mshkey,0 !网格划分方式vsweep,all !扫略生成网格四杆机构有限元模型如图2所示:图2(a ) 图2(b )图2(c)图2. 四杆机构有限元网格模型5.添加接触对asel,s,area,,3,4,1 !选择第一个铰接处接触面(凸面)nsla,s,1 !选择接触面上所有节点cm,jiechu1,node !做成名为jiechu1的节点集合allsel,all !选择所有asel,s,area,,69,70,1 !选择第一个铰接处目标面(凹面)asel,a,area,,135,136,1asel,a,area,,21,23,2nsla,s,1 !选择目标面上所有节点cm,mubiao1,node !做成名为mubiao1的节点集合allsel,allasel,s,area,,11,12,1 !选择第二个铰接处接触面(凸面)nsla,s,1 !选择接触面上所有节点cm,jiechu2,node !做成名为jiechu2的节点集合allsel,allasel,s,area,,18,26,8 !选择第二个铰接处目标面(凹面)asel,a,area,,51,52,1asel,a,area,,77,78,1nsla,s,1 !选择目标面上所有节点cm,mubiao2,node !做成名为mubiao2的节点集合allsel,allasel,s,area,,20,22,2 !选择第三个铰接处接触面(凸面)nsla,s,1 !选择接触面上所有节点cm,jiechu3,node !做成名为jiechu3的节点集合allsel,allasel,s,area,,111,112,1 !选择第三个铰接处目标面asel,a,area,,121,122,1asel,a,area,,75,76,1nsla,s,1 !选择目标面上所有节点cm,mubiao3,node !做成名为mubiao3的节点集合allsel,allasel,s,area,,7,8,1 !选择第四个铰接处接触面nsla,s,1 !选择接触面上所有节点cm,jiechu4,node !做成名为jiechu4的节点集合allsel,allasel,s,area,,97,100,1 !选择第四个铰接处目标面asel,a,area,,14,16,2nsla,s,1 !选择目标面上所有节点cm,mubiao4,node !做成名为mubiao4的节点集合allsel,allr,1,,,1,0.1 !定义接触属性:刚度渗透量等r,2,,,1,0.1r,3,,,1,0.1r,4,,,1,0.1type,2 !生成第一个铰接处的接触对mat,1real,1cmsel,s,jiechu1,nodeesurf,toptype,3mat,1real,1cmsel,s,mubiao1,nodeesurf,toptype,2 !生成第二个铰接处的接触对mat,1real,2cmsel,s,jiechu2,nodeesurf,toptype,3mat,1real,2cmsel,s,mubiao2,nodeesurf,toptype,2 !生成第三个铰接处的接触对mat,1real,3cmsel,s,jiechu3,nodeesurf,toptype,3mat,1real,3cmsel,s,mubiao3,nodeesurf,toptype,2 !生成第四个铰接处的接触对mat,1real,4cmsel,s,jiechu4,nodeesurf,toptype,3mat,1real,4cmsel,s,mubiao4,nodeesurf,top接触对模型如图3所示:图3(a)接触单元图3(b )目标单元图3(c )接触单元放大 图3(d )目标单元放大图3. 四个铰链处接触对6. 加载与求解nsel,s,loc,x,5,l2-5 !选择机架上所有节点,施加全约束 nsel,r,loc,y,0,5 d,all,allnsel,s,loc,x,8,l2/2,1!按坐标选择连杆上表面从左端点至中间位置的所有节点(铰接处除外) nsel,r,loc,y,199.9,200,0.1*get,nmax,node,,num,max, !提取当前激活的最大节点数目编号nmax *get,nmin,node,,num,min, !提取当前激活的最小节点数目编号nmin *dim,t1,array,nmax,1,1, !定义名为t1的数组*do,j,nmin,nmax !循环,j 从nmin 到nmax *if,nsel(j),eq,1,then !if 判断 t1(j)=p0*abs(nx(j)-8)*1/l2/2!连杆从左端点到中间位置的载荷位置函数(一次函数)*else t1(j)=0*endif*enddo !结束循环sffun,pres,t1(1)sf,all,pres,0 !添加连杆上表面从左端点至中间位置的载荷local,12,0,l2,200,0 !定义局部坐标系编号为12,远点位于连杆右端点上表面处csys,12allsel,allnsel,s,loc,x,(-1)*l2/2,-8,1nsel,r,loc,y,-0.1,0,0.1!按坐标选择连杆上表面从右端点至中间位置的所有节点(铰接处除外)*get,nmax,node,,num,max,*get,nmin,node,,num,min,*dim,t2,array,nmax,1,1,*do,i,nmin,nmax*if,nsel(i),eq,1,thent2(i)=p0*(abs(nx(i)+8)/l2/2)!连杆从右端点到中间位置的载荷位置函数(一次函数)*elset2(i)=0*endif*enddosffun,pres,t2(1)sf,all,pres,0allsel,allnummrg,node !节点融合/solu !进入求解器antype,static !静态分析autots,on ! 使用自动时间步长neqit,200 ! 最大迭代次数200pred ! 跨越荷载步时不作预测nropt,full,,off ! 完全牛顿拉夫逊法,不使用自适应下降因子LNSRCH,onNLGEOM,on ! 考虑集合非线性EQSLV,PCG !采用预条件共轭梯度迭代方程求解器nsubst,20,100,20 !载荷步的子步数为20allsel,alloutpr,basic,all !输出选项solve !求解四杆机构加载以及约束如图4、5所示:图4. 机架全约束图5. 连杆上表面渐变的三角形分布载荷三.查看结果1.查看应力,应力图如图6、7所示。

用ANSYS进行四连杆机构的有限元分析

作者:谭辉

日期:08年3月6日

分析目的

1、利用ANSYS对典型的四连杆机构进行分析,主要包含各点的轨迹分

析,例如X和Y方向的位移等。

2、为五连杆和六连杆机构的分析提供可行的分析方法以及原型代码。

问题简述

分析主动杆1绕节点1旋转一周时节点4的运动轨迹,杆2和杆3为从动杆,具体问题见下图:

分析思路

1、根据分析目的,在ANSYS选用link1单元进行单元建模,主要考虑

是link1单元具有X和Y方向的自由度,可以获得各个节点的位移轨迹。

之后可以用梁单元等实现更高级的分析目的,例如获得杆上的力,位移,

加速度等相关信息。

2、该模型结构简单,可以利用直接建模方法进行有限元系统建模,主

要命令:N,E。

3、利用自由度耦合对重合节点进行建模,例如节点2和节点3、节点4

和节点5进行建模,主要命令:cpintf,利用该命令可以一次性将重合节

点生成自由度耦合。

4、利用表数组对于杆1(主动杆)的节点2进行瞬态边界条件的载荷施

加,分析类型为瞬态分析,主要命令:*dim,d等。

5、生成节点位移的对应变量,从而获得节点4的随时间的位移曲线,

主要命令:nsol,plvar等。

命令流如下

行号命令符号注释

结束上一次的分析

1finish

!

清除数据库,并读取启动配置文件2/clear,start

!

3

!

设置图形显示的背景颜色

4/color,pbak,on,1,5

!

5

!

6/units,si

!

设置单位制:国际单位制

7*afun,deg

!

设置三角函数运算采用度为单位

8

!

9/prep7

!

进入前处理模块

10et,1,link1

!

设置单元类型:link1

11mp,ex,1,2.07e11

!

设置材料的弹性模量

12r,1,1

!

设置单元的实常数,面积为1

13n,1,0,0,0

!

在(0,0,0)处建立节点1

14n,2,3,0,0

!

在(3,0,0)处建立节点2

15n,3,3,0,0

!在(3,0,0)处建立节点3,和节点2重合

16n,4,8,7,0

!

在(8,7,0)处建立节点4

17n,5,8,7,0

!在(8,7,0)处建立节点4,和节点4重合

18n,6,10,0,0

!

在(10,0,0)处建立节点6

19e,1,2

!

建立单元1(连接节点1和2)

20e,3,4

!

建立单元2(连接节点3和4)

21e,5,6

!

建立单元3(连接节点5和6)

22

!

23cpintf,all,1e-3

!对于重合节点一次性的建立耦合自由度,容差1e-3

24

!

25/pnum,node,1

!

显示节点编号

26/pnum,elem,1

!

显示单元编号

27eplot

!

显示单元

28finish

!

退出前处理模块

29

!

30/solu

!

进入求解模块

31antype,trans

!

设置分析类型为瞬态分析

32time,1

!

设置分析结束时间为1

33deltim,0.01

!

设置时间步长为0.01

34timint,on,all

!

打开时间积分

35

!

36*dim,node_2_ux,table,100,1,1

!设置节点2的X方向的时间-位移的表数据:node_2_ux

37*dim,node_2_uy,table,100,1,1

!设置节点2的Y方向的时间-位移的表数据:node_2_uy

38*d o,i,1,100,1

!

进入表数据赋值循环

39node_2_ux(i,0,1)=0.01*i

!设定节点2的X方向位移的时间序列:0.01,0.02,0.03 ……

40nod e_2_ux(i,1,1)=distnd(1,2)*cos(3.6*i)-distnd(1,

2) !

设定节点2的X方向的位移序列

41node_2_uy(i,0,1)=0.01*i

!设定节点2的Y方向位移的时间序列:0.01,0.02,0.03 ……

42node_2_uy(i,1,1)=distnd(1,2)*sin(3.6*i)

!

设定节点2的Y方向的位移序列

43*end do

!

结束循环

44

!

45d,1,all,0

!

设定节点1的所有自由度为0

46d,6,all,0

!

设定节点6的所有自由度为0

47

!

48d,2,ux,%node_2_ux%

!将节点2的X方向的位移赋值为表数组:node_2_ux

49d,2,uy,%node_2_uy%

!将节点2的Y方向的位移赋值为表数组:node_2_uy

50

!

51alls

!

选择所有的对象

52outres,all,all

!

计算并输出所有的数据

53solve

!

执行求解

54finish

!

退出求解模块

55

!

56/post26

!

进入时间序列后处理模块

57nsol,2,3,u,x

!将节点3的X方向的位移设置为2#变量

58nsol,3,3,u,y

!将节点3的Y方向的位移设置为3#变量

59nsol,4,4,u,x

!将节点4的X方向的位移设置为4#变量

60nsol,5,4,u,y

!将节点4的Y方向的位移设置为5#变量

61plvar,2,3,4,5

!打印2#、3#、4#和5#变量随时间的变化曲线

62/image,save,trans_curve,jpg

!保存当前的曲线图形到文件:trans_curve.jpg,方便用户看图

63finish

!

退出时间序列后处理模块

64

!

65/post1

!

进入通用后处理模块

66/dscale,1,1

!

设置模型变形的显示比例为1

67pldisp,2

!

显示变形状态

68finish

!

退出通用后处理模块

69

!

70/exit,save

!

退出并保存数据库

几点思考

1、为什么最终显示的变形和原来的图形完全重合了?

答:因为杆1旋转了360度,在最后的载荷步计算完成和就和原来最初的模型重合了,但是可以用antime命令显示动画,就可以看出运动的效果。

2、为什么要设定求解时间步长,他和表数组的长度有没有关系?

答:有关系,设定合理的求解时间步长,对于瞬态分析求解十分必要,与其对应的表数组长度应为:求解时间/时间步长,这样才能将时间步长和表数组的时间序列一一对应,因此不建议采用自动时间步长(autots)。

3、上述程序是如何实现在时间为1时旋转360度的?

答:利用在cos和sin函数中在循环变量前乘系数的方式实现的,系数=旋转度数/表数组的长度;如果要实现时间1时旋转270度,则循环变量前乘以系数2.7(表数组的长度为100)。

4、对于五连杆和六连杆机构,我该怎么办?

答:建模过程基本一致,需要注意在重合的节点处建立2个节点;其次对于五连杆以及六连杆机构需要认真地分析自由度和限制条件,否则计算结果明显不对。