棘轮设计

- 格式:doc

- 大小:183.50 KB

- 文档页数:2

棘轮设计的书摘要:1.棘轮设计的概念与原理2.棘轮设计在各类产品中的应用3.棘轮设计的优缺点4.如何在设计中运用棘轮原理5.总结正文:棘轮设计是一种机械传动装置,其工作原理基于棘轮与棘齿的相互作用。

棘轮设计在各类产品中有着广泛的应用,不仅提高了产品的可靠性,还增加了使用的便捷性。

然而,任何事物都有两面性,棘轮设计也有其优缺点。

本文将详细介绍棘轮设计的原理、应用、优缺点以及在设计中如何运用棘轮原理。

一、棘轮设计的概念与原理棘轮设计的核心部件是棘轮和棘齿。

棘轮通常为圆盘状,棘齿为固定在轴上的齿轮。

当棘轮转动时,棘齿与棘轮上的齿相互作用,使棘轮只能单向旋转。

这种设计有效地防止了意外反转,提高了设备的安全性。

二、棘轮设计在各类产品中的应用棘轮设计在众多产品中发挥着重要作用。

例如,在自行车上,棘轮设计被用于变速器,使骑手能够根据路况和体力状况调整骑行速度。

在汽车上,棘轮设计被用于刹车系统,确保车辆在行驶过程中能够稳定停车。

此外,棘轮设计还应用于各类工业设备、手动工具等领域。

三、棘轮设计的优缺点棘轮设计的优点主要有以下几点:1.安全性:棘轮设计能够防止意外反转,保证设备在正常使用过程中不会出现危险。

2.可靠性:棘轮设计结构简单,磨损较小,使用寿命较长。

3.便捷性:棘轮设计使得用户能够轻松地进行单向旋转操作。

然而,棘轮设计也存在一定的缺点:1.制动力有限:棘轮设计的制动力较小,不适用于需要大力制动的情景。

2.适用范围受限:棘轮设计不便于双向旋转的设备。

四、如何在设计中运用棘轮原理在设计过程中,设计师应根据产品需求来确定棘轮设计的应用。

以下几点建议可供参考:1.分析产品使用场景:了解用户在使用过程中可能遇到的问题,有针对性地选择棘轮设计。

2.确定棘轮类型:根据产品需求,选择合适的棘轮类型,如单向棘轮、双向棘轮等。

3.考虑棘轮尺寸和材料:根据产品尺寸和负载能力,选择适当尺寸和材料的棘轮。

4.设计合理的棘齿结构:合理设计棘齿结构,以提高棘轮的传动效率和使用寿命。

棘轮型手动压力机的设计1 引言1.1课题研究的目的及意义机械设计是机械工业的基础技术。

科研成果要转变成有竞争里的新产品,设计起着关键性的作用。

设计工作的质量和水平,直接关系到产品的质量、性能和技术经济效益。

工业发达的国家都十分重视机械设计工作,依靠先进的技术和数字化的电控部件不断的研制出适应市场需求的机电产品,有力的促进全球经济的蓬勃发展。

机械工业的水平是一个国家现代化建设水平的主要标志之一。

人们之所以要广泛使用机器是由于机器既能承担人力所不能或不便进行的工作,又能较人工生产改进产品的质量,能够大大提高劳动生产率和改善劳动条件。

手动压力机是机械压力机中具有代表性的一类加工设备,该类设备结构坚固,提高生产效率,且具有操作方便、动作灵活,经久耐用等特点。

它广泛应用于家电业、电子工业、电器端子、钟表工业、照相机、微型马达等制造及零部件装配,最适用小零部件之压入、成型、装配、铆合、打印、冲孔、切断、弯曲、印花等工作要求。

它的用户几乎包罗了国民经济各部门,量大面宽。

现在我国经济建设蓬勃发展,压力机的使用从大型工厂到私人手工作坊,几乎在涉及到零件冷压工艺的地方都可以见到。

压力机种类繁多,型式多样,工作压力小到几十公斤,大到几吨。

我国许多企业自“八五” 以来,通过技术攻关、自行设计,以及从德国舒勒、美国维尔森、日本小松等著名公司引进设计制造技术,或采取与国外厂商合作生产的方式,将国内压力机的技术水平提升到了国际先进水平。

目前国内生产的一些大型机械压力机及其生产线已跨出国门,走向世界。

小型手动压力机虽然刚度差,降低了模具寿命和制件质量。

但是它成本低、操作方便,容易安装机械化装置。

并且由于手动压力机总体处于质量稳定、大批量廉价市售状态,由国情决定,其市场需求量仍将保持在一个较高的水平。

这次所设计的棘轮式手动压力机属于中小型压力机,其中主要以人力为主,通过齿轮带动齿条运动,用棘轮实现自锁,用手轮回复齿条,其中主要设计了各个系统传动的零部件,结构比较简单,属于典型的手动压力机。

棘轮设计及运动原理概述及解释说明1. 引言1.1 概述本篇长文旨在全面介绍棘轮的设计和运动原理。

棘轮作为一种重要的机械元件,广泛应用于各个领域中,如机械工业和自行车制造等。

本文将详细探讨棘轮的定义、功能以及常见类型,并解释其材料选择和制造工艺。

1.2 文章结构文章主要分为五个部分,包括引言、棘轮设计、棘轮运动原理、研究案例分析以及结论与展望。

首先,在引言部分将简要介绍本文的目的和整体结构,为读者提供一个对后续内容的整体认识。

1.3 目的本文旨在通过对棘轮设计及运动原理的概述与解释说明,帮助读者加深对这一重要机械元件的认识与理解。

同时,通过研究案例分析部分,读者可以了解到不同领域中棘轮应用的具体实例。

最后,在结论与展望部分,笔者将总结主要观点和发现结果,并提出对未来棘轮设计与运动原理研究的展望与建议。

以上是“1. 引言”部分的内容,简要介绍了本文的概述、文章结构和目的。

接下来将进入到“2. 棘轮设计”部分,重点讨论棘轮的定义、功能以及常见类型等内容。

2. 棘轮设计:2.1 定义和功能:棘轮是一种机械装置,由一个齿形零件组成,常用于将旋转运动转化为单向的线性或旋转运动。

其主要功能是实现运动的传递、控制、锁定和保持。

通过棘轮的设计,可以实现有效的力学传递,并且具有可靠性高、结构简单等特点。

2.2 常见棘轮类型:在机械工程中,常见的棘轮类型包括径向棘轮、侧向棘轮和圆盘式棘轮。

径向棘轮一般由内外圈和滚针组成,可实现径向排列;侧向棘轮由套筒、活塞及摩擦片等部分构成,使用时往往考虑摩擦因数和承载能力;圆盘式棘轮则以齿面形状变化来控制其运动方向。

2.3 棘轮材料和制造工艺:对于各类应用场合而言,选择合适的材料对于设计好一个棘轮至关重要。

通常选择耐磨损、强度高的金属材料如钢等作为制造材料。

此外,对要求精度较高的齿轮,还可采用硬质合金、铸造钢等材料。

在制造工艺方面,可选取车削、磨削和铸造等方法进行加工。

请注意:请根据您的实际需要适当修改内容。

棘轮设计的书1. 简介棘轮设计是一种机械设计中常用的传动装置,其原理是通过棘爪和轮齿之间的咬合来实现传动。

相比于其他传动方式,棘轮设计具有结构简单、紧凑、可靠等优点,在许多机械设备中得到广泛应用。

本书旨在介绍棘轮设计的基本原理、分类、应用以及相关的计算方法和工程实例,以帮助读者深入了解和应用棘轮设计。

2. 棘轮设计原理2.1 棘爪与轮齿咬合原理棘爪与轮齿之间的咬合是棘轮传动的关键。

当两者咬合时,由于摩擦力和垂直力的作用,可以实现转矩的传递。

而当两者分离时,则不会产生转矩。

2.2 棘爪形状与角度选择为了确保稳定可靠的咬合,棘爪的形状和角度选择至关重要。

通常情况下,棘爪采用锥形或楔形设计,并且要考虑到摩擦力、咬合角度、材料强度等因素。

2.3 棘轮的工作原理棘轮是由棘爪和轮齿组成的传动装置。

当输入轴转动时,棘爪与轮齿咬合,实现转矩传递。

当需要改变传动方向时,只需改变输入轴的旋转方向即可。

3. 棘轮设计分类3.1 单向棘轮设计单向棘轮设计只能在一个方向上传递转矩,常用于防倒车装置、自行车踏板等场合。

3.2 双向棘轮设计双向棘轮设计可以在两个方向上传递转矩,常用于手动工具、机械设备等场合。

3.3 自锁式棘轮设计自锁式棘轮设计可以在一定程度上防止倒退或滑动,常用于升降装置、停车制动器等场合。

4. 棘轮设计计算方法4.1 基本参数计算在进行棘轮设计时,需要计算一些基本参数,如咬合角度、咬合长度、摩擦系数等。

这些参数的选择对于保证传动效果和可靠性至关重要。

4.2 强度计算在设计过程中,需要考虑棘爪和轮齿的强度,以确保其能够承受所需的转矩。

强度计算包括静态强度和疲劳强度两个方面。

5. 棘轮设计工程实例本书还提供了一些棘轮设计的工程实例,包括手动工具、机械设备等领域。

这些实例能够帮助读者更好地理解和应用棘轮设计。

6. 总结通过本书的学习,读者可以全面了解棘轮设计的原理、分类、计算方法和应用。

同时,通过工程实例的介绍,读者还可以了解到棘轮设计在实际工程中的应用情况。

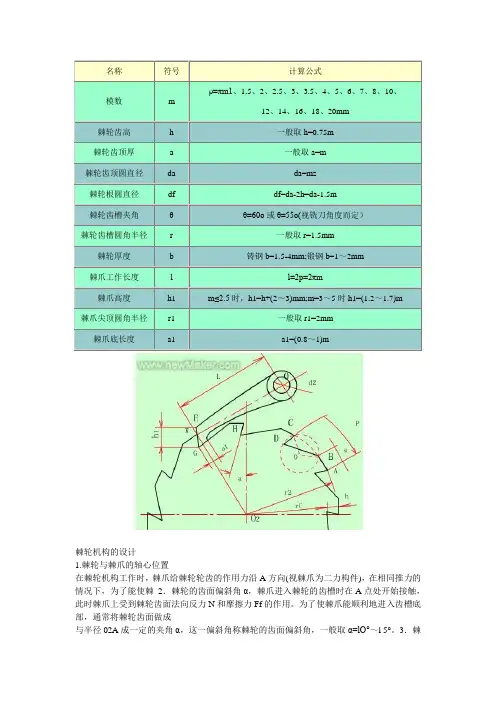

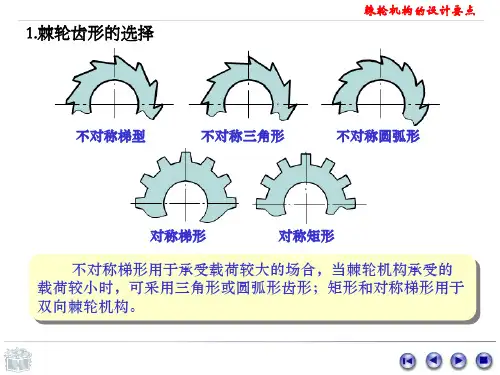

名称符号计算公式ρ=πm1、1.5、2、2.5、3、3.5、4、5、6、7、8、10、模数m12、14、16、18、20mm棘轮齿高h一般取h=0.75m棘轮齿顶厚a一般取a=m棘轮齿顶圆直径da da=mz棘轮根圆直径df df=da-2h=da-1.5m棘轮齿槽夹角θθ=60o或θ=55o(视铣刀角度而定)棘轮齿槽圆角半径r 一般取r=1.5mm棘轮厚度 b 铸钢b=1.5-4mm;锻钢b=1~2mm 棘爪工作长度l l=2p=2πm棘爪高度h1m≤2.5时,h1=h+(2~3)mm;m=3~5时h1=(1.2~1.7)m棘爪尖顶圆角半径r1一般取r1=2mm棘爪底长度a1a1=(0.8~1)m棘轮机构的设计1.棘轮与棘爪的轴心位置在棘轮机构工作时,棘爪给棘轮轮齿的作用力沿A方向(视棘爪为二力构件),在相同推力的情况下,为了能使棘2.棘轮的齿面偏斜角α,棘爪进入棘轮的齿槽时在A点处开始接触,此时棘爪上受到棘轮齿面法向反力N和摩擦力Ff的作用。

为了使棘爪能顺利地进入齿槽底部,通常将棘轮齿面做成与半径02A成一定的夹角α,这一偏斜角称棘轮的齿面偏斜角,一般取α=lO°~l 5°。

3.棘轮机构的主要参数(1).棘轮齿数z根据工作要求选定。

轻载时齿数可取得多些,可达250齿;载荷较大时,齿数取少些,通常取z=8~30。

例如牛头刨床横向进给机构中的丝杠,其导程L=6mm,要求最小进给量为0.2mm,若棘爪每次拨过一个齿,则棘轮的最小转角为:所以棘轮的最少齿数z=360o/12o=30。

(2).棘轮齿距ρ相邻两齿齿顶圆周上对应点间的弧长,mm(3).棘轮模数m棘轮齿距ρ与π之比,即ρ=πm。

(4).齿顶圆直径da齿顶圆直径可由公式da=mz求得。

齿数z和模数m确定后,棘轮机构的其他几何尺寸,可由公式算出。

棘轮设计的书1. 引言棘轮设计是一种基于机械原理的设计方法,它通过齿轮的相互啮合来传递力量和运动。

在工程设计中,棘轮被广泛应用于各种机械装置中,如汽车变速器、自行车刹车等。

本书旨在介绍棘轮设计的原理、应用和优化方法,帮助读者更好地理解和应用这一设计技术。

2. 棘轮的基本原理棘轮是由一个或多个齿状物组成的圆盘,在其周边分布着一系列齿形对称的凸起,称为齿。

当两个棘轮相互啮合时,它们可以传递力量和运动。

棘轮的基本原理可以简单描述为以下几点:•齿形:棘轮上的齿形通常呈锯齿状,使得两个棘轮能够互相嵌入并产生摩擦力。

•啮合:当两个棘轮上的齿相互嵌入时,它们可以通过摩擦力传递力量和运动。

•单向性:棘轮具有单向传动的特性,即只能在一个方向上传递力量,而在另一个方向上则无法传递。

•防倒转:棘轮还可以用于防止装置的倒转,通过将棘轮设计成只能在一个方向上旋转,可以有效地避免不必要的运动。

3. 棘轮设计的应用棘轮设计在各个领域都有广泛的应用。

下面介绍几个常见的应用案例:3.1 汽车变速器汽车变速器是一种使用棘轮设计的关键装置。

通过调整齿轮之间的啮合状态,可以改变发动机输出轴和驱动轴之间的传动比例,从而使汽车在不同速度下获得最佳性能和燃油经济性。

3.2 自行车刹车自行车刹车通常采用棘轮设计来实现刹车功能。

当骑手踩下制动器时,制动器中的棘轮会与自行车后轮上的齿盘相互啮合,产生摩擦力以减慢或停止自行车的运动。

3.3 手动升降机手动升降机是一种常见的起重设备,在其设计中也使用了棘轮。

通过将棘轮设计成只能在一个方向上旋转,可以防止升降机在运行过程中不必要地下降。

3.4 防倒车装置防倒车装置是一种用于汽车和摩托车等交通工具上的安全装置。

它通过棘轮设计来实现只能在前进方向上传递力量,从而防止车辆在停止或倒退时产生意外运动。

4. 棘轮设计的优化方法为了提高棘轮的性能和效率,需要对其进行优化设计。

以下是几种常见的优化方法:4.1 齿形优化齿形是影响棘轮传动效果的重要因素之一。

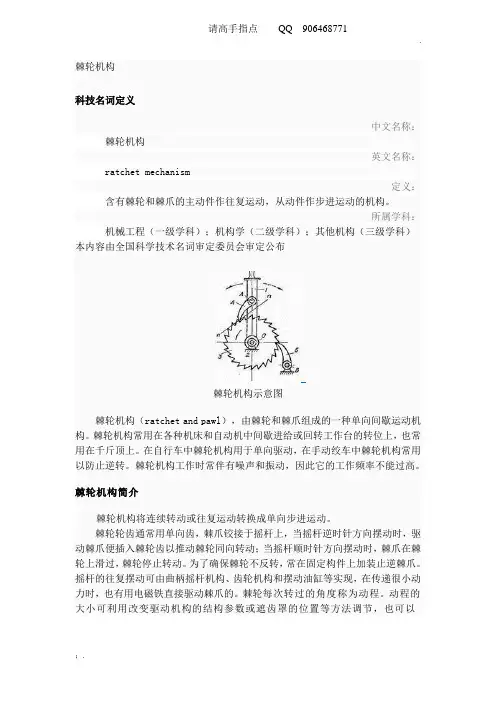

.棘轮机构科技名词定义中文名称:棘轮机构英文名称:ratchet mechanism定义:含有棘轮和棘爪的主动件作往复运动,从动件作步进运动的机构。

所属学科:机械工程(一级学科);机构学(二级学科);其他机构(三级学科)本内容由全国科学技术名词审定委员会审定公布棘轮机构示意图棘轮机构(ratchet and pawl),由棘轮和棘爪组成的一种单向间歇运动机构。

棘轮机构常用在各种机床和自动机中间歇进给或回转工作台的转位上,也常用在千斤顶上。

在自行车中棘轮机构用于单向驱动,在手动绞车中棘轮机构常用以防止逆转。

棘轮机构工作时常伴有噪声和振动,因此它的工作频率不能过高。

棘轮机构简介棘轮机构将连续转动或往复运动转换成单向步进运动。

棘轮轮齿通常用单向齿,棘爪铰接于摇杆上,当摇杆逆时针方向摆动时,驱动棘爪便插入棘轮齿以推动棘轮同向转动;当摇杆顺时针方向摆动时,棘爪在棘轮上滑过,棘轮停止转动。

为了确保棘轮不反转,常在固定构件上加装止逆棘爪。

摇杆的往复摆动可由曲柄摇杆机构、齿轮机构和摆动油缸等实现,在传递很小动力时,也有用电磁铁直接驱动棘爪的。

棘轮每次转过的角度称为动程。

动程的大小可利用改变驱动机构的结构参数或遮齿罩的位置等方法调节,也可以请高手指点QQ 906468771在运转过程中加以调节。

如果希望调节的精度高于一个棘齿所对应的角度,可应用多棘爪棘轮机构。

一棘轮机构(ratchet mechanism)的基本型式和工作原理图示为机械中常用的外啮合式棘轮机构,它由主动摆杆,棘爪,棘轮、止回棘爪和机架组成。

主动件空套在与棘轮固连的从动轴上,并与驱动棘爪用转动副相联。

当主动件顺时针方向摆动时,驱动棘爪便插入棘轮的齿槽中,使棘轮跟着转过一定角度,此时,止回棘爪在棘轮的齿背上滑动。

当主动件逆时针方向转动时,止回棘爪阻止棘轮发生逆时针方向转动,而驱动棘爪却能够在棘轮齿背上滑过,所以,这时棘轮静止不动。

因此,当主动件作连续的往复摆动时,棘轮作单向的间歇运动。

棘轮的设计大家可以按照下面的步骤来进行设计,实际问题再实际分析(1)棘轮的设计棘轮的齿数,如果系手摇绞车所用,大约为8~16齿的程度。

本设计取z=14。

作为中间轴的力矩,为制动器之项的回转力矩Mt = (作用於制动轮的回转力)x(制动轮的半径)= TxRBT=258kg RB=12.5cm 代入Mt=258x12.5=3225kgcmp=3.75*( Mt/(z*sb*K))0.333以上记之值代入z=14sb=300kg/cm2K=(0.5~1.0) 取0.8P=3.75(3225/14/300/0.8)0.333=36mm模数m = p/p = 36/3.14 ≒11.46 ≒12m = 12p = m*p= 12 x 3.14 ≒37.7mm齿的高度h = 0.35p = 0.35x37.7 = 13.195mm = 14mm齿尖的厚度c = 0.25p = 0.25x37.7 = 9.42 = 10mm棘轮的外接直径D = m*z = 12x14 = 168mm棘轮的宽度b = K*P = 0.8*37.7 = 30.16mm = 30mm掣子的角度a=15°对棘轮的压力的压溃强度由sc = T/(bh),T= 2Mt/D之值代入Mt= 3225kgcmD= 16.8cmb = 3cmh = 1.4cmsc= 3225x2/16.8/3/1.4=91.4kg/cm2=0.914kg/mm2容许压应力的范围0.5~1.0kg/mm2,所以上记之值在此范围内不会因受压缩而压溃(2)掣子轴的设计掣子轴的直径为d 在掣子轴发生弯曲力作用,故其弯曲力矩设为M,则M = (作用於掣子的力)x(掣子宽x棘轮宽) / 2= T*b/2T= 2Mt/D= 3225x2/16.8=383.9kgT= 384(kg)*3/2=576kgcmsb= 400kg/cm2d= (32M/p/sb)0.333=(32x576/3.14/400)0.333=2.45d= 25mm掣子轴受剪的情形:取ss=400kg/cm2d=(4T/psS)0.5=(4X384/3.14/400)0.5=1.12cm=12mm由上记两者比较,应取受弯曲作用时之直径d=25mm(3)板弹簧的设计使用板弹簧、板弹簧的设计,需考虑制动轮、掣子、棘轮、中间轴、机架的相互位置,於绘制构想图中决定之,即棘轮的大小,棘轮齿的宽度,均应考虑,然後在构想的阶段假定长l,厚t,宽b,求其弯曲应力。

文章编号:1004-2539(2010)12-0027-03棘轮机构的参数化设计王良文 李安生 唐维纲 张小辉(郑州轻工业学院机电工程学院, 河南郑州 450002)摘要 以各类机械中常用的齿式棘轮机构的设计为例,建立了棘轮机构参数化设计的数学模型,利用VB对AutoC AD的二次开发技术,成功实现了棘轮机构的参数化设计。

该系统在选定棘轮机构的设计参数情况下,能够计算相关参数,对设计结果进行自动校验,并可以实现棘轮机构工程图的自动输出,进行尺寸参数及技术条件的标注,提高了棘轮机构的设计效率。

为棘轮机构的数字化设计、加工提供了理论依据。

关键词 棘轮机构 参数化设计 VB C AD二次开发The Parametric Design of Ratchet MechanismWang Liangwen Li Ansheng Tan Weigang Zhang Xiaohui(College of Mechanical and Electrical Engi neering,Zhengzhou Uni versity of Light Industry,Zhengz hou450002,Chi na)Abstract Using the tooth ratchet mechanism using in all kinds of machine as an example,a mathematical model for parametric design about ratchet mechanism is established.The parametric design is realized by using sec ond devel oping technology for AutoCAD in VB.W hen the design parameter in the syste m is selected,the relating parameter can be calculated and the design results can be checked automatically,the ratchet mechanism engineering dra wing can be given out automatically,label dimension and technology terms can be marked,the efficiency is improved.A theoreti cal basis of digital design and manufacture for ratchet mechanism is provided.Key words Ratchet mechanism Parametric design VB Second developing technology for AutoCAD0 引言棘轮机构以其结构简单、工作可靠等优点,在各类机械设备中广泛应用,多用于进给、转位或分度、制动、超越、计数等场合。

棘轮设计1. 棘轮的定义和作用棘轮是一种常见的机械元件,由一组齿状突起(称为棘齿)和间隙组成。

它通常与其他齿轮或机械装置配合使用,用于传递动力或控制运动。

棘轮的作用主要有以下几个方面: - 传递动力:当输入轴以一定的速度旋转时,棘齿与其他齿轮或装置的齿轮齿槽相互锁定,从而实现动力的传递。

- 控制运动:通过改变棘齿的形状和位置,可以实现特定的运动控制,例如限制旋转角度或防止倒转。

2. 棘轮的设计要点在进行棘轮的设计时,需要考虑以下几个要点:2.1 棘齿形状和间隙大小棘齿的形状和间隙的大小对棘轮的性能和稳定性有着重要影响。

通常,棘齿应具有适当的形状和尺寸,以确保其能够良好地与其他齿轮或装置的齿槽配合。

同时,间隙的大小也需要合理调整,以保证棘轮的运动平稳且不易脱离。

2.2 材料选择和强度计算棘轮通常承受较大的载荷和摩擦力,因此材料的选择至关重要。

常见的材料有钢、铁和合金等。

在设计过程中,需要进行强度计算,以确保棘轮能够承受预期的载荷,并具备足够的寿命。

2.3 表面处理和润滑为了减少摩擦和磨损,棘轮通常需要进行表面处理和润滑。

常见的表面处理包括热处理、镀层和硬化等,可以提高棘轮的硬度和耐磨性。

同时,润滑剂的选择和使用也能够有效降低摩擦系数,并延长棘轮的使用寿命。

3. 棘轮的应用领域由于棘轮具有良好的运动控制和传动特性,广泛应用于各个领域。

以下是棘轮常见的应用领域:3.1 汽车工业在汽车传动系统中,棘轮可以用于控制驱动轮的旋转方向和速度,如差速器等。

同时,在制动系统中也常使用棘轮机构来实现安全可靠的制动效果。

3.2 机械设备棘轮在机械设备中常用于限制旋转角度或控制运动的方向。

例如,在起重设备、工具机和自动化生产线等领域广泛应用。

3.3 时钟和钟表在时钟和钟表中,棘轮用于传递动力和控制指针的运动。

它通过与其他齿轮的配合,实现精准的时间测量和显示。

4. 棘轮的设计案例以下是一个简单的棘轮设计案例,以说明棘轮的设计过程和要点:4.1 设计要求设计一个用于传递动力的棘轮,要求能够承受最大转矩为100 Nm并具备良好的耐磨性。

送料棘轮设计公式

送料棘轮设计的公式主要包括以下几个方面:首先是棘轮的周长,它等于πD,其中D为棘轮的直径。

其次,齿顶圆直径Da、齿高h、齿根圆Df等都是重要的几何参数。

这些参数可以根据具体的结构作图和查表获取。

此外,还需要根据料带孔Pitch距离以及1齒間隔對應料帶孔等因素进行计算。

在设计过程中,例如可以先以料带PIN距为基准,假设PIN=25mm,然后计算出棘爪渐开线的起始圆周长C=25mm*17=425mm,进而求出起始圆的直径D=135.35mm。

总的来说,送料棘轮的设计需要综合考虑多个因素和参数,使用适当的计算公式才能确保设计的准确性和实用性。

请高手指点棘轮机构科技名词定义中文名称:棘轮机构英文名称:ratchet mechanism定义:含有棘轮和棘爪的主动件作往复运动,从动件作步进运动的机构。

所属学科:机械工程(一级学科);机构学(二级学科);其他机构(三级学科)本内容由全国科学技术名词审定委员会审定公布棘轮机构示意图棘轮机构(ratchet and pawl),由棘轮和棘爪组成的一种单向间歇运动机构。

棘轮机构常用在各种机床和自动机中间歇进给或回转工作台的转位上,也常用在千斤顶上。

在自行车中棘轮机构用于单向驱动,在手动绞车中棘轮机构常用以防止逆转。

棘轮机构工作时常伴有噪声和振动,因此它的工作频率不能过高。

棘轮机构简介棘轮机构将连续转动或往复运动转换成单向步进运动。

棘轮轮齿通常用单向齿,棘爪铰接于摇杆上,当摇杆逆时针方向摆动时,驱动棘爪便插入棘轮齿以推动棘轮同向转动;当摇杆顺时针方向摆动时,棘爪在棘轮上滑过,棘轮停止转动。

为了确保棘轮不反转,常在固定构件上加装止逆棘爪。

摇杆的往复摆动可由曲柄摇杆机构、齿轮机构和摆动油缸等实现,在传递很小动力时,也有用电磁铁直接驱动棘爪的。

棘轮每次转过的角度称为动程。

动程的大小可利用改变驱动机构的结构参数或遮齿罩的位置等方法调节,也可以在运转过程中加以调节。

如果希望调节的精度高于一个棘齿所对应的角度,可应用多棘爪棘轮机构。

一棘轮机构(ratchet mechanism)的基本型式和工作原理图示为机械中常用的外啮合式棘轮机构,它由主动摆杆,棘爪,棘轮、止回棘爪和机架组成。

主动件空套在与棘轮固连的从动轴上,并与驱动棘爪用转动副相联。

当主动件顺时针方向摆动时,驱动棘爪便插入棘轮的齿槽中,使棘轮跟着转过一定角度,此时,止回棘爪在棘轮的齿背上滑动。

当主动件逆时针方向转动时,止回棘爪阻止棘轮发生逆时针方向转动,而驱动棘爪却能够在棘轮齿背上滑过,所以,这时棘轮静止不动。

因此,当主动件作连续的往复摆动时,棘轮作单向的间歇运动。

名称符号计算公式

ρ=πm1、1.5、2、2.5、3、3.5、4、5、6、7、8、10、模数m

12、14、16、18、20mm

棘轮齿高h一般取h=0.75m

棘轮齿顶厚a一般取a=m

棘轮齿顶圆直径da da=mz

棘轮根圆直径df df=da-2h=da-1.5m

棘轮齿槽夹角θθ=60o或θ=55o(视铣刀角度而定)

棘轮齿槽圆角半径r 一般取r=1.5mm

棘轮厚度 b 铸钢b=1.5-4mm;锻钢b=1~2mm 棘爪工作长度l l=2p=2πm

棘爪高度h1m≤2.5时,h1=h+(2~3)mm;m=3~5时h1=(1.2~1.7)m

棘爪尖顶圆角半径r1一般取r1=2mm

棘爪底长度a1a1=(0.8~1)m

棘轮机构的设计

1.棘轮与棘爪的轴心位置

在棘轮机构工作时,棘爪给棘轮轮齿的作用力沿A方向(视棘爪为二力构件),在相同推力的情况下,为了能使棘2.棘轮的齿面偏斜角α,棘爪进入棘轮的齿槽时在A点处开始接触,此时棘爪上受到棘轮齿面法向反力N和摩擦力Ff的作用。

为了使棘爪能顺利地进入齿槽底部,通常将棘轮齿面做成

与半径02A成一定的夹角α,这一偏斜角称棘轮的齿面偏斜角,一般取α=lO°~l 5°。

3.棘

轮机构的主要参数

(1).棘轮齿数z根据工作要求选定。

轻载时齿数可取得多些,可达250齿;载荷较大时,齿数取少些,通常取z=8~30。

例如牛头刨床横向进给机构中的丝杠,其导程L=6mm,要求最小进给量为0.2mm,若棘爪每次拨过一个齿,则棘轮的最小转角为:

所以棘轮的最少齿数z=360o/12o=30。

(2).棘轮齿距ρ相邻两齿齿顶圆周上对应点间的弧长,mm

(3).棘轮模数m棘轮齿距ρ与π之比,即ρ=πm。

(4).齿顶圆直径da齿顶圆直径可由公式da=mz求得。

齿数z和模数m确定后,棘轮机构的其他几何尺寸,可由公式算出。