反应釜图纸识读

- 格式:pptx

- 大小:494.80 KB

- 文档页数:12

史上最全的反应器结构及工作原理图解!这里给大家介绍一下常用的反应器设备,主要有以下类型:①管式反应器。

由长径比较大的空管或填充管构成,可用于实现气相反应和液相反应。

②釜式反应器。

由长径比较小的圆筒形容器构成,常装有机械搅拌或气流搅拌装置,可用于液相单相反应过程和液液相、气液相、气液固相等多相反应过程。

用于气液相反应过程的称为鼓泡搅拌釜(见鼓泡反应器);用于气液固相反应过程的称为搅拌釜式浆态反应器。

③有固体颗粒床层的反应器。

气体或(和)液体通过固定的或运动的固体颗粒床层以实现多相反应过程,包括固定床反应器、流化床反应器、移动床反应器、涓流床反应器等。

④塔式反应器。

用于实现气液相或液液相反应过程的塔式设备,包括填充塔、板式塔、鼓泡塔等(见彩图)。

一、管式反应器一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

分类:1、水平管式反应器由无缝钢管与U形管连接而成。

这种结构易于加工制造和检修。

高压反应管道的连接采用标准槽对焊钢法兰,可承受1600-10000kPa 压力。

如用透镜面钢法兰,承受压力可达10000-20000kPa。

2、立管式反应器立管式反应器被应用于液相氨化反应、液相加氢反应、液相氧化反应等工艺中。

3、盘管式反应器将管式反应器做成盘管的形式,设备紧凑,节省空间。

但检修和清刷管道比较困难。

4、U形管式反应器U形管式反应器的管内设有多孔挡板或搅拌装置,以强化传热与传质过程。

U形管的直径大,物料停留时间增长,可应用于反应速率较慢的反应。

5、多管并联管式反应器多管并联结构的管式反应器一般用于气固相反应,例如气相氯化氢和乙炔在多管并联装有固相催化剂的反应器中反应制氯乙烯,气相氮和氢混合物在多管并联装有固相铁催化剂的反应器中合成氨。

史上最全的反应器结构及工作原理图解!这里给大家介绍一下常用的反应器设备,主要有以下类型:①管式反应器。

由长径比较大的空管或填充管构成,可用于实现气相反应和液相反应。

②釜式反应器。

由长径比较小的圆筒形容器构成,常装有机械搅拌或气流搅拌装置,可用于液相单相反应过程和液液相、气液相、气液固相等多相反应过程。

用于气液相反应过程的称为鼓泡搅拌釜(见鼓泡反应器);用于气液固相反应过程的称为搅拌釜式浆态反应器。

③有固体颗粒床层的反应器。

气体或(和)液体通过固定的或运动的固体颗粒床层以实现多相反应过程,包括固定床反应器、流化床反应器、移动床反应器、涓流床反应器等。

④塔式反应器。

用于实现气液相或液液相反应过程的塔式设备,包括填充塔、板式塔、鼓泡塔等(见彩图)。

一、管式反应器一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

分类:1、水平管式反应器由无缝钢管与U形管连接而成。

这种结构易于加工制造和检修。

高压反应管道的连接采用标准槽对焊钢法兰,可承受1600-10000kPa 压力。

如用透镜面钢法兰,承受压力可达10000-20000kPa。

2、立管式反应器立管式反应器被应用于液相氨化反应、液相加氢反应、液相氧化反应等工艺中。

3、盘管式反应器将管式反应器做成盘管的形式,设备紧凑,节省空间。

但检修和清刷管道比较困难。

4、U形管式反应器U形管式反应器的管内设有多孔挡板或搅拌装置,以强化传热与传质过程。

U形管的直径大,物料停留时间增长,可应用于反应速率较慢的反应。

5、多管并联管式反应器多管并联结构的管式反应器一般用于气固相反应,例如气相氯化氢和乙炔在多管并联装有固相催化剂的反应器中反应制氯乙烯,气相氮和氢混合物在多管并联装有固相铁催化剂的反应器中合成氨。

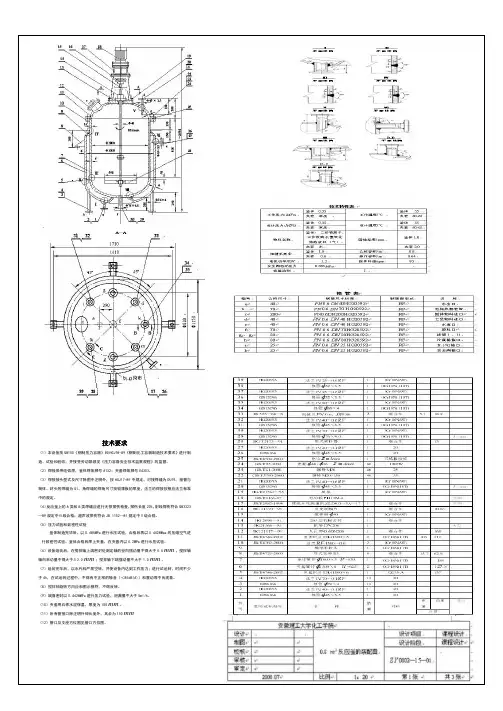

技 术 要 求(1)本设备按GB150《钢制压力容器》和HGJ18-89《钢制化工容器制造技术要求》进行制造、试验和验收,并接受劳动部颁发《压力容器安全技术监察规程》的监督。

(2)焊接采用电弧焊,釜体焊条牌号A132;夹套焊条牌号E4303。

(3)焊接接头型式及尺寸除图中注明外,按HGJ17-89中规定,对接焊缝为DU19,接管与筒体、封头的焊缝为G1,角焊缝的焊角尺寸按较薄板的厚度,法兰的焊接按相应法兰标准中的规定。

(4)反应釜上的A 类和B 类焊缝应进行无损探伤检查,探伤长度20%,射线探伤符合GB3323—89规定中Ⅲ级合格;超声波探伤符合JB 1152—81规定中Ⅱ级合格。

(5)压力试验和致密性试验 釜体制造完毕后,以0.485MPa 进行水压试验,合格后再以0.4428MPa 的压缩空气进行致密性试验。

釜体合格后焊上夹套,在夹套内以0.2MPa 进行水压试验。

(6)设备组装后,在搅拌轴上端密封处测定轴的径向摆动量不得大于0.5mm ,搅拌轴轴向串动量不得大于±2.0mm ;搅拌轴下端摆动量不大于1.0mm 。

(7)组装完毕后,以水代料严禁空转,并使设备内达到工作压力;进行试运转,时间不少于4h ,在试运转过程中,不得有不正常的噪音(<85dB(A))和震动等不良现象。

(8)搅拌抽旋转方向应和图示相符,不得反转。

(9)端面密封以0.4428MPa 进行压力试验,泄漏量不大于5h ml /。

(10)夹套用石棉水泥保温,厚度为100mm 。

(11)所有管接口除注明外伸长度外,其余为150mm(12)管口及支座方位图见管口方位图。

A —A 技术要求(1)本设备按GB150《钢制压力容器》和HGJ18-89《钢制化工容器制造技术要求》进行制造、试验和验收,并接受劳动部颁发《压力容器安全技术监察规程》的监督。

(2)焊接采用电弧焊,釜体焊条牌号A132;夹套焊条牌号E4303。

(3)焊接接头型式及尺寸除图中注明外,按HGJ17-89中规定,对接焊缝为DU19,接管与筒体、封头的焊缝为G1,角焊缝的焊角尺寸按较薄板的厚度,法兰的焊接按相应法兰标准中的规定。

反应容器-反应锅反应锅 反应设备在化工、医药、食品、石油、染料、生化等工业生产中被广泛应用,尤其是化工工艺过程地种种化学变化,是以参加反应物质地充分混合为前提,对于加热、冷却、和液体萃取以及气体吸收等物理变化过程统统需要采用搅拌装置才能得到好的效果。

一般反应设备分有搅拌装置和无搅拌装置,夹套蒸汽或电热棒以及外盘管式加热反应锅其结构如图一(蒸汽加热反应锅),其中1.搅拌器;4.搅拌轴;8.轴封;9.传动装置等组成为反应设备。

附图一:蒸汽加热反应锅附图二:外盘管式搅拌设备结构图附图三:电加热搅拌设备结构图 反应设备基本参数表3-1、蒸汽加热不锈钢反应锅主要技术参数规格 公称容量(L) 内锅尺寸(毫米) 夹套尺寸(毫米) 电动机功率(Kw ) 搅拌转速(转/分) 300L 300 Φ800 Φ900 2.2 50~80500L 500 Φ900 Φ1000 2.2 1000L 1000 Φ1200 Φ1300 3 1500L 1500 Φ1200 Φ1300 3 2000L 2000 Φ1300 Φ1400 4 3000L 3000 Φ1500 Φ1600 5.5 5000L 5000 Φ1800 Φ2000 7.5 6000L 6000 Φ1800 Φ1900 15 10000L 10000 Φ2200 Φ2400 18.5 85 16000L16000Φ2400Φ260022表3-2电加热不锈钢反应锅主要技术参数 型号 公称容量(L ) 电热功率数量(XKW ) 油夹套容量(L ) 内锅尺寸(毫米) 夹套尺寸(毫米) 搅拌转速(转/分)电机功率(Kw ) R100 100 6×2 127 Φ500 Φ700 50~80 1.1 R200 200 6×2 Φ600 Φ800 2.2 R300 300 6×4 218 Φ800 Φ1000 2.2 R5005009×4269Φ900Φ11002.2。