等离子弧焊设备.doc

- 格式:doc

- 大小:161.62 KB

- 文档页数:20

第十一章等离子弧焊接与切割第一节等离子弧概述一、等离子弧原理等离子弧是自由电弧压缩而成的。

电弧通过水冷喷嘴、限制其直径,称机械压缩。

水冷内壁温度较低,紧贴喷嘴内壁的气体温度也极低,形成了一定厚度的冷气膜,冷气膜进一步迫使弧柱截面减小,称热压缩。

弧柱截面的缩小,使电流密度大为提高,增强了磁收缩效应,称磁压缩。

在三种压缩的作用下,等离子弧的能量集中(能量密度可达105~106W/cm2),温度高(弧柱中心温度18000~24000K),焰流速度大(可达300m/s)。

这些特性使得等离子弧广泛应用于焊接、喷涂、堆焊及切割。

二、等离子弧的特点由于等离子弧的特性,与钨极氩弧焊相比,有以下特点:(1)等离子弧能量集中、温度高,对于大多数金属在一定厚度范围内都能获得小孔效应,可以得到充分熔透、反面成形均匀的焊缝。

(2)电弧挺度好,等离子弧的扩散角仅5°左右,基本上是圆柱形,弧长变化对工件上的加热面积和电流密度影响比较小。

所以,等离子弧焊弧长变化对焊缝成形的影响不明显。

(3)焊接速度比钨极氩弧焊快。

(4)能够焊接更细、更薄加工件。

(5)其设备比较复杂、费用较高,工艺参数调节匹配也比较复杂。

三、等离子弧的类型按电源连接方式,等离子弧有非转移型、转移型和联合型三种形式。

(一)联合型等离子弧工作时,非转移型弧和转移弧同时存在,称为联合型等离子弧。

主要用于微束等离子弧焊和粉末堆焊等。

(二)非转移型等离子弧钨极接电源负极,喷嘴接电源正极,等离子弧体产生在钨极和喷嘴之间,在离子气流压送下,弧焰从喷嘴中喷出,形成等离子焰。

(三)转移型等离子弧钨极接电源负极,工件接电源正极,等离子弧体产生于钨极与工件之间。

转移弧难以直接形成,必须先引燃非转移弧,然后才能过渡到转移弧。

金属焊接、切割几乎均采用转移型弧。

四、适用范围1、操作方式等离子弧焊适于手工和自动两种操作,可以焊接连续或断续的焊缝。

焊接时可添加或不添加填充金属。

2、被焊金属一般TIG能焊的大多数金属,均可用等离子弧焊接,如碳钢、不锈钢、铜合金、镍及其合金、钛及其合金等。

等离子焊机使用方法

等离子焊机是一种常见的金属焊接设备,它利用高温等离子气体将金属材料熔

化并连接在一起。

在工业生产和制造中,等离子焊机被广泛应用于各种金属制品的生产和维修工作中。

为了正确、安全地操作等离子焊机,以下是一些使用方法的详细说明。

首先,使用等离子焊机前,务必穿戴好相应的防护装备,如焊接面罩、防火服、焊接手套等。

这些防护装备能够有效地保护操作人员免受高温等离子气体和金属溅射的伤害,确保操作人员的安全。

其次,对等离子焊机进行必要的检查和维护。

在使用前,要检查设备的电源线、气源管路、焊接枪头等部件是否完好无损,确保设备能够正常工作。

另外,定期清洁和润滑设备,保持设备的良好状态,延长设备的使用寿命。

接下来,调整等离子焊机的工作参数。

根据要焊接的金属材料的种类和厚度,

合理地设置等离子焊机的电流、气体流量、焊接速度等参数,以确保焊接质量和效率。

然后,进行焊接操作。

在进行焊接前,要将工件表面清洁干净,去除油污和氧

化物,以保证焊接接头的质量。

在焊接过程中,要保持焊接枪头与工件的合适距离和角度,控制好焊接速度,保持稳定的焊接电弧,避免产生气孔和烧穿现象。

最后,焊接完成后,要及时关闭等离子焊机的电源和气源,清理焊接残渣和溅

射的金属,将设备放置在干燥通风的地方,做好设备的保养和维护工作。

总之,正确使用等离子焊机需要具备一定的技术和经验,操作人员应严格按照

操作规程进行操作,保证设备的安全和焊接质量。

希望以上使用方法能够帮助到您,提高您在等离子焊机操作中的技术水平和工作效率。

第4章等离子弧焊接等离子弧焊接设备4.1 等离子弧的产生及其特性1. 等离子弧的产生1)等离子弧概念等离子电弧的形成及电弧形态比较等离子弧是通过外部拘束使自由电弧的弧柱被强烈压缩形成的电弧。

通常情况下的GTA和GMA电弧,为自由电弧,除受到电弧自身磁场拘束和周围环境的冷却拘束外,不受其他条件束缚,电弧相同相对比较扩展,电弧能量密度和温度较低。

若把自由电弧缩进到喷嘴里,喷嘴的孔径小,电弧通过时,弧柱截面积受到限制,不能自由扩展,产生了外部拘束作用,电弧在径向上被强烈压缩,形成等离子弧。

2)等离子弧的工作方式①转移型等离子弧。

(a)等离子弧方式在喷嘴内电极与被加工工件间产生等离子弧。

由于电极到工件的距离较长,引燃电弧时,首先在电极和喷嘴内壁间引燃一个小电弧,称作“引燃弧”,电极被加热,空间温度升高,高温气流从喷嘴孔道中流出,喷射到工件表面,在电极与工件间有了高温气层,随后在主电源较高的空载电压下,电弧能够自动的转移到电极与工件之间燃烧,称为“主弧”或“转移弧”。

②等离子焰流在钨电极与喷嘴内壁之间引燃等离子弧。

由于保护气通过电弧区被加热,流出喷嘴时带出高温等离子焰流,堆被加工工件进行加热,称作“等离子焰流”。

电极与喷嘴内壁间的电弧,其电流值较小,电弧温度低,故等离子焰流的温度也明显低于电弧,指向性不如等离子弧。

等离子焰流方式③混合型等离子弧当电弧引燃并形成转移电弧后仍然能保持引燃弧的存在,即形成两个电弧同时燃烧的局面,效果是转移弧的燃烧更为稳定。

2. 等离子弧特性及用途1)电弧静特性与TIG电弧相比,等离子弧的静特性的特点:①受到水冷喷嘴孔道壁的拘束,弧柱截面积小,弧柱电场强度增大,电弧电压明显提高,从大范围电流变化看,静特性曲线中平特性区不明显,上升特性区斜率增加。

等离子弧静特性变化特点(a)等离子弧与TIG电弧静特性(b)小弧电流对等离子弧静特性影响②混合式等离子弧中的小弧电流对转移弧特性有明显影响,小弧电流值增加,有利于降低转移弧电压。

2024年等离子弧焊接及切割的安全操作技术1.等离子弧焊接和切割用电源的空载电压较高,尤其在乎操作时,有电击妁危险。

因此:(1)电源在使用时必须可靠接地。

(2)焊枪枪体或割枪枪体与手触摸部分必须可靠绝缘。

(3)可以采用较低电压引燃非转移弧后再接通较高电压的转移弧回路。

(4)如果起动开关装在手把上,必须对外露开关套上绝缘橡胶管,避免手直接接触开关。

(5)等离子弧焊接和切割用喷嘴及电极的寿命相对较短,要经常更换,更换时要保证电源处于断开状态。

2.防电弧光辐射等离子弧较其他电弧的光辐射强度更大,尤其是紫外线强度,故对皮肤损伤严重,操作者在焊接和切割时必须戴上良好的面罩、手套,颈部也要保护。

面罩上除具有黑色目镜外,最好加上吸收紫外线的镜片。

自动操作时,可在操作者与操作区之间设置防护屏。

等离子弧切割时,可采用水下切割方法,利用水来吸收光辐射。

3.防高频和射线等离子弧焊接和切割都采用高频振荡器引弧,但高频对人体有一定的危害。

引弧频率选择在20~60kHz较为合适,还要求工件接地可靠,转移弧引弧后,立即可靠地切断高频振荡器电源。

等离子弧焊接和切割采用钍钨极时,同钨极氩弧焊一样,要注意射线的危害。

4.防灰尘和烟气等离子弧焊接和切割过程中伴随有大量气化的金属蒸气、臭氧、氮氧化物等。

尤其切割时,由于气体流量大,致使工作场地上的灰尘大量扬起,这些烟气和灰尘对操作工人的呼吸道、肺等产生严重影响。

因此要求工作场地必须配罩良好的通风设备措施。

切割时,在栅格工作台下方还可安置排风装置,也可以采取水中切割方法。

5.防噪声等离子弧会产生高强度、高频率的噪声,尤其采用大功率等离子弧切割时,其噪声更大,这对操作者的听觉系统和神经系统非常有害。

要求操作者必须戴耳塞,或可能的话,尽量采用自动化切割,使操作者在隔音良好的操作室内工作,也可以采取水中切割方法,利用水来吸收噪声。

2024年等离子弧焊接及切割的安全操作技术(2)等离子弧焊接及切割是一种广泛应用于工业领域的高温焊接与切割技术,它能够提供高强度、高精度的焊接与切割效果。

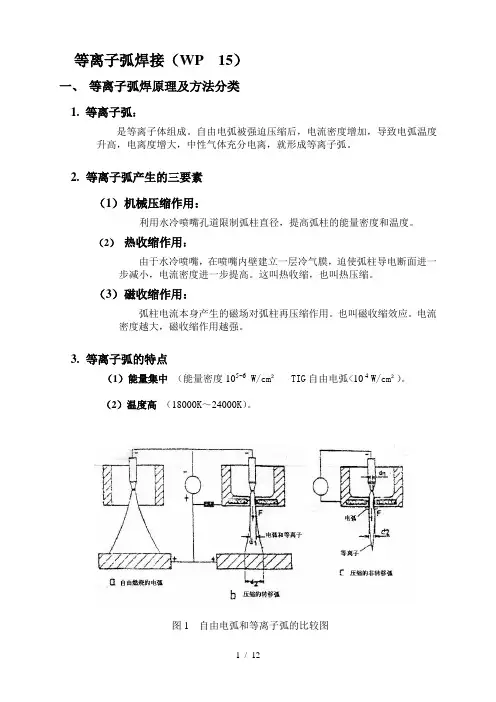

等离子弧焊接(WP 15)一、等离子弧焊原理及方法分类1. 等离子弧:是等离子体组成。

自由电弧被强迫压缩后,电流密度增加,导致电弧温度升高,电离度增大,中性气体充分电离,就形成等离子弧。

2.等离子弧产生的三要素(1)机械压缩作用:利用水冷喷嘴孔道限制弧柱直径,提高弧柱的能量密度和温度。

(2)热收缩作用:由于水冷喷嘴,在喷嘴内壁建立一层冷气膜,迫使弧柱导电断面进一步减小,电流密度进一步提高。

这叫热收缩,也叫热压缩。

(3)磁收缩作用:弧柱电流本身产生的磁场对弧柱再压缩作用。

也叫磁收缩效应。

电流密度越大,磁收缩作用越强。

3.等离子弧的特点(1)能量集中(能量密度105~6 W/cm²TIG自由电弧<10 4W/cm²)。

(2)温度高(18000K~24000K)。

图1 自由电弧和等离子弧的比较图4.等离子弧的三种基本形式(1)非转移型等离子弧钨极为负,喷嘴为正,钨极与喷嘴之间产生等离子弧。

(等离子束焊接)图2 非转移型等离子弧示意图(2)转移型等离子弧钨极为负,工件为正,钨极与喷嘴之间先引弧后,转移到钨极与工件之间产生等离子弧。

(等离子弧焊接)图3 转移型等离子弧示意(3)联合型等离子弧非转移型和转移型弧同时并存。

主要用于微束等离子弧焊、粉末堆焊等方面。

图4 联合型等离子弧示意图5.等离子弧焊基本方法(1)小孔型等离子弧焊(穿孔、锁孔、穿透焊)利用能量密度大和等离子流力大的特点,将工件完全熔透并产生一个贯穿工件的小孔,熔化金属被排挤在小孔的周围,沿着电弧周围的熔池壁向熔池后方移动,使小孔跟着等离子弧向前移动,形成完全熔透的焊缝。

一般大电流等离子弧(100~300安培)时采用该方法。

图5 小孔型等离子弧焊焊缝成形原理(2)熔透型等离子弧焊特点:离子气流量小,弧柱压缩程度较弱时,工件只熔化而不产生小孔效应。

用途:薄板单面焊双面成形,厚板多层焊。

图6 熔透型等离子弧焊焊缝成形原理(3)微弧(束)等离子弧焊30安培以下熔透型焊接方法为微弧(束)等离子弧焊。

等离子电焊机工作原理

等离子电焊机是一种利用高温等离子体实现金属焊接的设备。

其工作原理主要包括以下几个方面:

1. 电流产生:等离子电焊机通过外接电源提供直流电流或交流电流。

直流电流通常用于焊接不锈钢、铝合金等材料,而交流电流则常用于焊接碳钢等材料。

2. 弧击发:电流进入电焊机后,将通过电子元件进行整流、滤波等处理,然后被送至电焊枪头。

在电焊枪头的电极间会产生电弧,并随着接触面积增大而逐渐形成等离子弧。

3. 等离子状态:在电弧中,高温和高能量的电流将气体或蒸汽分子激发,使其电离形成等离子体。

等离子体的温度可达数千摄氏度,它同时也是焊接时所产生的主要热源。

4. 金属焊接:当等离子弧接触到金属工件时,其高温使金属迅速熔化,并形成熔池。

在电焊机中,焊丝或焊条会源源不断地被供给,并通过电弧的熔池热量将其熔化,然后与工件熔池融合,形成均匀的焊接缝。

5. 气体保护:等离子电焊机还通过在焊接过程中送入保护性气体,如氩气或二氧化碳,来防止熔池被空气中的氧气污染。

这种保护气体可以有效地防止氧化和其他杂质的形成,保证焊缝的质量。

通过上述工作原理,等离子电焊机能够高效地进行焊接工作,并广泛应用于制造业、建筑业以及汽车等领域。

等离子弧焊的基本方法等离子弧焊是一种常用的焊接方法,广泛应用于金属制品的制造和维修领域。

它以其高效、高质量的焊接结果而受到广泛赞誉。

本文将介绍等离子弧焊的基本方法,包括设备和操作步骤。

一、设备等离子弧焊需要以下设备:1. 焊接机:等离子弧焊常用的焊接机有直流等离子弧焊机和交流等离子弧焊机。

直流等离子弧焊机适用于焊接不锈钢、铝合金等材料,而交流等离子弧焊机则适用于焊接碳钢等材料。

2. 焊枪:焊枪是进行焊接操作的工具,通过控制电流和气体流量来实现焊接过程中的熔化和填充。

3. 气体供应系统:等离子弧焊需要使用惰性气体,常见的有氩气和氩气混合气体,用于保护焊接区域,防止氧气和水蒸气的污染。

4. 辅助设备:包括电源线、气管、冷却系统等。

二、操作步骤1. 准备工作:将焊接机和气体供应系统连接好,并确保电源和气源的正常供应。

检查焊枪和电缆是否完好,以及气体管路是否畅通。

2. 清洁工作:将待焊接的金属表面进行清洁,去除表面的油污、氧化物等杂质,以确保焊接接头的质量。

3. 调整焊接参数:根据焊接材料的种类和厚度,调整焊接机的电流和气体流量。

一般来说,电流越大,焊接速度越快,但过大的电流可能导致熔洞过深;气体流量的调整应根据焊接材料和焊接位置的不同进行合理设置,以保证焊接质量。

4. 进行焊接:将焊枪对准焊接接头,触发开关开始焊接。

在焊接过程中,焊枪应保持与焊接接头的距离适当,通常为2-5毫米。

焊接速度应均匀,保持一定的稳定性,以免焊接接头出现焊缝不均匀的情况。

5. 焊后处理:焊接完成后,及时关闭焊机和气源,并进行焊后处理。

包括清理焊渣、修整焊缝等工作,以保证焊接接头的质量。

三、注意事项1. 安全第一:在进行等离子弧焊时,应注意个人防护,佩戴焊接手套、护目镜等防护装备,以避免受伤。

2. 保持通风:等离子弧焊过程中会产生大量的烟雾和有害气体,应保持通风良好的工作环境,以确保操作人员的健康。

3. 选择合适的材料:不同的材料适合不同的焊接方法,选择合适的材料可以提高焊接质量。

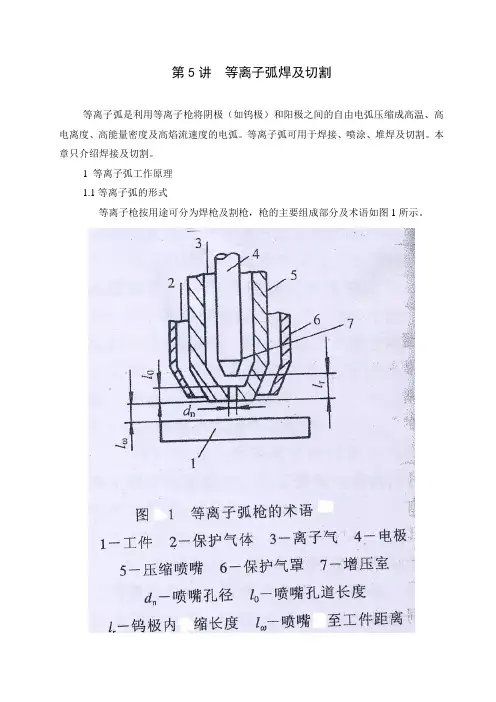

第5讲等离子弧焊及切割等离子弧是利用等离子枪将阴极(如钨极)和阳极之间的自由电弧压缩成高温、高电离度、高能量密度及高焰流速度的电弧。

等离子弧可用于焊接、喷涂、堆焊及切割。

本章只介绍焊接及切割。

1 等离子弧工作原理1.1等离子弧的形式等离子枪按用途可分为焊枪及割枪,枪的主要组成部分及术语如图1所示。

切割用枪无保护气体2及保护气罩6。

压缩喷嘴5是等离子枪的关键部件,一般需用水冷。

喷嘴孔径dn及孔道长度l0是压缩喷嘴的两个主要尺寸。

喷嘴内通的气体称离子气。

中性的离子气在喷嘴内电离后使喷嘴内压力增加,所以喷嘴内壁与电极4之间的空间称增压室。

电离了的离子气从喷嘴流出时受到孔径限制,使弧柱截面变小,该孔径对弧柱的压缩作用称机械压缩。

水冷喷嘴内壁表面有一层冷气膜,电弧经过孔道时,冷气膜一方面使喷嘴与弧柱绝缘,另一方面使弧柱有效截面进一步收缩,这种收缩称热收缩。

弧柱电流自身磁场对弧柱的压缩作用称磁收缩。

在机械压缩与热收缩的作用下,弧柱电流密度增加,磁收缩随之增强,如电流不变,弧柱电场强度及弧压降都随电流密度增加而增加,所以等离子弧(也称压缩电弧)的电弧功率及温度明显高于自由电弧。

图2a所示的对比中,等离子弧的电弧温度比自由电弧高30%,电弧功率高100%。

由于电离后的离子气仍具有流体的性质,受到压缩从喷嘴孔径喷射出的电弧带电质点的运动速度明显提高(可达300m/s),所以等离子弧具有较小的扩散角及较大的电弧挺度(图2b),这也是等离子弧最突出的优点。

电弧挺度是指电弧沿电极轴线的挺直程度。

等离子弧具有的电弧力、能量密度及电弧挺度等与加工有关的物理性能取决于下列五个参数:1)电流;2)喷嘴孔径的几何尺寸;3)离子气种类;4)离子气流量;5)保护气种类;调整以上五个参数可使等离子弧适应不同的加工工艺。

如在切割工艺中,应选择大电流、小喷嘴孔径、大离子气量及导热好的离子气,以便使等离子弧具有高度集中的热量及高的焰流速度。

等离子弧焊等离子弧焊成品等离子弧焊是利用等离子弧作为热源的焊接方法。

气体由电弧加热产生离解,在高速通过水冷喷嘴时受到压缩,增大能量密度和离解度,形成等离子弧。

它的稳定性、发热量和温度都高于一般电弧,因而具有较大的熔透力和焊接速度。

形成等离子弧的气体和它周围的保护气体一般用氩。

根据各种工件的材料性质,也有使用氦或氩氦、氩氢等混合气体的。

目录基本信息工作方式过程特点应用等离子弧焊接和切割各种焊接方法及设备等离子弧焊设备国外焊接技术最新进展等离子弧焊的工艺参数等离子弧焊直接金属成形技术的工艺研究等离子焊优点等离子弧的特性合金材料的等离子弧焊•超薄壁管子的微束等离子弧焊安全防护技术基本信息缩写abbr. :PAW.[军] Plasma-Arc Welding, 等离子弧焊——简明英汉词典工作方式等离子弧有两种工作方式。

一种是“非转移弧”,电弧在钨极与喷嘴之间燃烧,主要用於等离子喷镀或加热非导电材料;另一种是“转移弧”,电弧由辅助电极高频引弧后,电弧燃烧在钨极与工件之间,用於焊接。

形成焊缝的方式有熔透式和穿孔式两种。

前一种形式的等离子弧只熔透母材,形成焊接熔池,多用於0.8~3毫米厚的板材焊接;后一种形式的等离子弧只熔穿板材,形成钥匙孔形的熔池,多用於 3~12毫米厚的板材焊接。

此外,还有小电流的微束等离子弧焊,特别适合於0.02~1.5毫米的薄板焊接。

等离子弧焊接属于高质量焊接方法。

焊缝的深/宽比大,热影响区窄,工件变形小,可焊材料种类多。

特别是脉冲电流等离子弧焊和熔化极等离子弧焊的发展,更扩大了等离子弧焊的使用范围。

过程特点操作方式等离子弧焊与TIG焊十分相似,它们的电弧都是在尖头的钨电极和工件之间形成的。

但是,通过在焊炬中安置电极,能将等离子弧从保护气体的气囊中分离出来,随后推动等离子通过孔型良好的铜喷管将弧压缩。

通过改变孔的直径和等离子气流速度,可以实现三种操作方式:1、微束等离子:0.1~15A在很低的焊接电流下,材苁褂梦⑹?壤胱踊<词乖诨〕け浠?怀??0mm时,柱状弧仍能保持稳定。

等离子焊机使用方法

等离子焊机是一种常见的焊接设备,广泛应用于金属加工、汽车制造、船舶建

造等领域。

它具有高效、精准的特点,能够对金属进行高质量的焊接。

下面我们将介绍等离子焊机的使用方法,希望能够帮助大家更好地掌握这一技术。

首先,使用等离子焊机前,需要进行设备的检查和准备工作。

确保设备处于正

常工作状态,检查焊接枪、电源线等部件是否完好,检查气体供给是否充足。

在进行焊接前,还需要对工件表面进行清洁处理,以确保焊接质量。

接下来,调整等离子焊机的参数。

根据焊接工件的材质和厚度,选择合适的电流、电压和气体流量。

通常情况下,较薄的金属材料需要较小的电流和电压,而较厚的材料则需要较大的电流和电压。

同时,还需根据不同的焊接方式(手工焊、自动焊)进行相应的参数设置。

在进行实际焊接时,需要注意以下几点,首先,保持焊接枪与工件的垂直位置,保持适当的距离。

其次,控制焊接速度,避免过快或过慢,以确保焊接质量。

最后,注意保护好自己的安全,避免触碰焊接电弧或气体喷口。

在使用等离子焊机进行焊接时,还需要注意以下几点,首先,避免在潮湿的环

境中进行焊接,以免影响焊接质量。

其次,在焊接过程中,及时清理焊接残渣和飞溅,以免影响下一道焊接工序。

最后,及时更换耗材,保持设备的清洁和维护,延长设备的使用寿命。

总的来说,等离子焊机是一种高效、精准的焊接设备,使用方法并不复杂。

只

要掌握了正确的操作技巧和注意事项,就能够轻松完成各种焊接任务。

希望本文的介绍能够帮助大家更好地理解和掌握等离子焊机的使用方法,提高焊接质量,确保工作安全。

等离子弧焊设备组成及参数选择等离子弧焊设备组成及参数选择手工等离子弧焊接设备由焊接电源、焊枪、控制系统、供气系统和水路系统等部分组成,其外部线路连接如图114所示。

一、焊接电源一般采用具有垂直下降外特性或陡降外特性的弧焊电源,一般不采用交流电源,只采用直流电源,并采用正极性接法。

与鸽极氯弧焊相比,等离子弘焊所需的电源空载电压较高。

采用氯气作等离子气时,空载电压应为60~85V;当采用氧气和氢气或氧气与其他双原子的混合气体作等离子气时,电源空载电压应为110〜120V。

二、焊枪焊枪是等离子弧焊设备中的关键组成部分(又称为等离子弧发生器),对等离子弘的性能及焊接过程的稳定性起着决定性作用。

焊枪安装与使用是否正确,直接影响焊枪的使用性能和寿命、焊接过程稳定性以及焊缝成形质量等。

三、控制系统控制系统的作用是控制焊接设备的各个部分按照预定的程序进入、退出工作状态。

整个设备的控制电路通常由高频发生器控制电路、送丝电动机拖动电路、焊接小车或专用工装控制电路以及程控电路等组成。

程控电路控制等离子气预通时间、等离子气流递增时间、保护气预通时间、高频引弧及电弧转移、焊件预热时间、电流衰减熄弧、延迟停气等。

四、供气系统等离子弧焊接设备的气路系统较复杂,由等离子气路、正面保护气路及反面保护气路等组成,而等离子气路还必须能够进行衰减控制。

为此,等离子气路一般采用两路供给,其中一路可经气阀放空,以实现等离子气的衰减控制。

采用氧气与氢气的混合气体作等离子气时,气路中最好设有专门的引弧气路,以降低对电源空载电压的要求。

五、水路系统由于等离子弧的温度在 1 oooo°c以上,为了防止烧坏喷嘴并增加对电弧的压缩作用,必须对电极及喷嘴进行有效的水冷却。

冷却水的流量不得小于3L/min,水压不小于0. 15~0. 2MPa。

水路中应设有水压开关,在水压达不到要求时,切断供电回路。

六、等离子弧焊工艺参数选择1.离子气流量当喷嘴孔径确定后,离子气流量大小视焊接电流和焊接速度而定。

等离子弧焊的基本方法等离子弧焊是一种常见的金属焊接方法,它利用高温等离子弧将金属材料加热并连接在一起。

本文将介绍等离子弧焊的基本方法,包括设备准备、焊接准备、焊接操作和焊后处理。

一、设备准备进行等离子弧焊之前,需要准备以下设备:1. 焊接机:等离子弧焊需要特殊的焊接机,常见的有直流等离子弧焊机和交流等离子弧焊机。

2. 电源:等离子弧焊需要稳定的电源供应,通常采用直流电源或交流电源。

3. 焊枪:焊枪是进行等离子弧焊的工具,它通过电弧产生高温等离子弧。

4. 气体供应系统:等离子弧焊需要使用惰性气体(如氩气)作为保护气体,防止焊接区域被氧化。

二、焊接准备在进行等离子弧焊之前,需要进行以下焊接准备工作:1. 清洁金属表面:将待焊金属表面清洁干净,以去除油污、氧化物等杂质,以保证焊接质量。

2. 选择合适的焊接参数:根据待焊金属的种类、厚度和焊接要求,选择合适的焊接电流、电压和气体流量等参数。

3. 调整焊枪角度和距离:根据焊接位置和焊接要求,调整焊枪的角度和距离,使焊接电弧能够充分覆盖焊接区域。

三、焊接操作进行等离子弧焊时,需要进行以下操作:1. 开启电源和气体:先开启焊接机的电源,然后开启气体供应系统,确保稳定的电源和气体供应。

2. 接触电弧:将焊枪靠近待焊金属,使电极与金属表面轻轻接触,然后迅速抬起焊枪,产生电弧。

3. 移动焊枪:在产生电弧后,持续移动焊枪,使电弧在焊接区域形成等离子弧,加热金属并使其熔化。

4. 控制焊接速度:根据金属的种类和厚度,控制焊接速度,以保证焊缝的质量和均匀性。

5. 观察焊接质量:在焊接过程中,需要不断观察焊接质量,确保焊缝的形成和焊接区域的均匀加热。

四、焊后处理焊接完成后,需要进行以下焊后处理工作:1. 清理焊缝:将焊接过程中产生的熔渣和氧化物清理干净,使焊缝表面光滑。

2. 检查焊接质量:对焊接质量进行检查,确保焊缝的质量和强度达到要求。

3. 去除保护气体:将焊接区域的保护气体排空,以免影响周围环境。

等离子弧焊类型、原理、优缺点、适用范围及等离子焊接设备操作规程1、等离子弧产生及类型:⑴、等离子弧产生:①、等离子弧焊是利用高温的等离子弧来焊接用气焊和普通电弧焊所难以焊接的难熔金属的一种熔焊方法。

②、离子弧焊利用气体在电弧中电离后,再经过热收缩效应、机械收缩效应、磁收缩效应而产生的一种超高温热源进行焊接,温度可达20000℃左右。

③、等离子弧的发生装置如图11-1所示。

在钨极(-极)和焊件(+极)之间加上一个较高的电压,经过高频振荡器的激发,使气体电离形成电弧。

此电弧在通过具有特殊孔型的喷嘴时,经过机械压缩、热收缩和磁场的收缩效应,弧柱被压缩到很细的范围内。

这时的电弧能量高度集中,其能量密度可达10°~10°W/cm²,温度也达到极高程度,其弧柱中心温度可达16000~33000℃;弧柱内的气体得到了高度的电离,因此,等离子弧不仅被广泛用于焊接、喷涂、堆焊,而且可用于金属和非金属切割。

⑵、等离子弧类型及电源连接方式:①、非转移型弧。

钨极接电源负极,喷嘴接电源正极,等离子弧体产生于钨极和喷嘴内表面之间(见图11-2a),工件本身不通电、而是被间接加热熔化,其热量的有效利用率不高,故不宜用于较厚材料的焊接和切割。

②、转移型弧。

钨极接电源负极,焊件接电源正极,首先在钨极和喷嘴之间引燃小电弧后,随即接通钨极与焊件之间的电路,再切断喷嘴与钨极之间的电路,同时钨极与喷嘴间的电弧熄灭,电弧转移到钨极与焊件间直接燃烧,这类电弧称为转移型弧(见图11-2b)。

这种等离子弧可以直接加热工件,提高了热量有效利用率,故可用于中等厚度以上工件的焊接与切割。

③、联合型弧。

转移型弧和非转移型弧同时存在的等离子弧称为联合型弧(见图11-2c)。

联合型弧的两个电弧分别由两个电源供电主电源加在钨极和焊件间产生等离子弧,是主要焊接热源。

另一个电源加在钨极和喷嘴间产生小电弧,称为维持电弧。

联合弧主要用于微弧等离子焊接和粉末材料的喷焊。