水力旋流器的选择与计算

- 格式:doc

- 大小:514.00 KB

- 文档页数:5

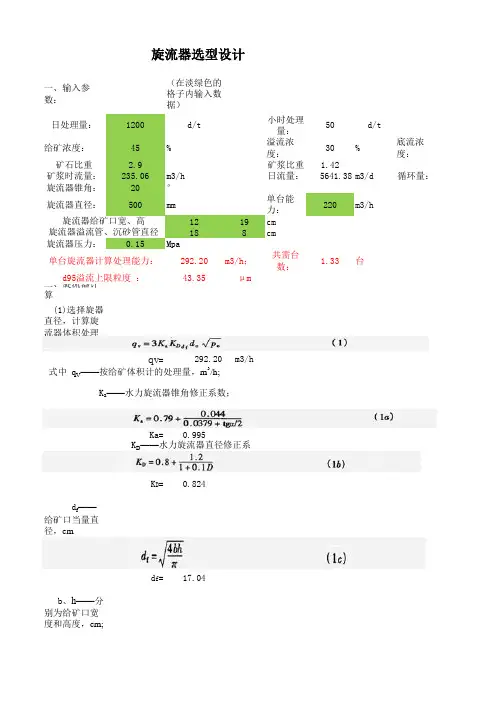

一、输入参数:(在淡绿色的格子内输入数据)日处理量:1200d/t小时处理量:50d/t给矿浓度:45%溢流浓度:30%底流浓度:矿石比重 2.9矿浆比重 1.42矿浆时流量:235.06m3/h 日流量:5641.38m3/d 循环量:旋流器锥角:20°旋流器直径:500mm单台能力:220m3/h1219cm 188cm 旋流器压力:0.15Mpa 292.20m3/h;共需台数:1.33台43.35μm二、旋流器计算(1)选择旋器直径,计算旋流器体积处理q V =292.20m3/hKa=0.995K D =0.824d f ——给矿口当量直径,cmd f =17.04b、h——分别为给矿口宽度和高度,cm;旋流器溢流管、沉砂管直径旋流器给矿口宽、高 式中 q V ——按给矿体积计的处理量,m 3/h;K a ——水力旋流器锥角修正系数;K D ——水力旋流器直径修正系d95溢流上限粒度 :单台旋流器计算处理能力:旋流器选型设计p o ——旋流器给矿口工作压力,MPa; d o ——溢流管直径,cm;D——旋流器筒体直径,cm.(2)按样体给出的范围确定沉砂口直径,并验算其单位截面积负荷(按固体量计),使其在0.5~2.5t/(cm 2·h)范围内。

(3)计算旋流器实际需要的给矿压 (4)计算溢流上限粒度d 95,使其满足溢流粒度的要求。

旋流器给矿及溢流中各个不同粒级含量之间关系可参见表2。

d 95=43.35粒级/μm-7410203040506070-40 5.611.317.32431.539.548-2013172326上限粒度,d 95430320240180含量/% 式中 d 95——溢流上限粒度,μm;C f ——给矿重量浓度,%; d u ——沉砂口直径,cm;ρ——矿浆中固体物料密度,t/m3; D、d o 、p o 、K D 、——同式(1).表2 旋流器给矿及溢流中各个不同粒级含量之间关系公式:R = [δ(δn -1)/δn (δ-1)]×100%60%矿浆浓度R=0.45;矿比重δ= 2.9δn=1.4180933公式:浓度R =0.45;干矿重Q=1200矿浆比重δn =1.42a=1880.46a=Q/Rδn 输入变量:求: 矿浆比重 δn? 已知:,矿浆浓度 R, 矿比重δ即:δn=δ/(R(1-δ)+δ)输入变量:求: 矿浆量a m3 ? 已知:矿浆浓度R,干矿重Q t; 矿浆比重量之间关系8090955871.580.53546551409474。

水力旋流器的选择与计算一、水力旋流器的选择水力旋流器广泛用于分级、脱泥、脱水等作业。

其主要优点是结构简单、本身无运动部件、占发面积小;在分级粒度较细的情况下,分级效率较螺旋分级机高。

其主要缺点是给矿需泵扬送,电耗较高;操作比螺旋分级机复杂。

水力旋流器适宜分级粒度范围一般为0.3~0.01mm。

水力旋流器的规格取决于需要处理的矿量和溢流粒度要求。

当需要处理的矿量大、溢流粒度粗时,选择大规格水力旋流器;反之宜选用小规格水力旋流器。

在处理矿量大又要求溢流粒度细时,可采用小规格水力旋流器组。

旋流器的结构参数和操作参数对溢流粒度及分级效果有较大影响,选用时应认真考虑。

旋流器的主要结构参数与旋流器直径D的关系,一般范围;给矿口当量直径d f=(0.15~0.25)D; 溢流管直径d o=(0.2~0.4)D;沉砂口直径d u=(0.06~0.20)D;锥角a≤20°.进口压力是水力旋流器的主要参数之一,通常为49~157kPa(0.5kgf/cm2~1.6kgf/cm2).进口压力与溢流粒度的一般关系见表1。

表1 进口压力溢流粒度一般关系表溢流粒度d95/min 0.59 0.42 0.30 0.21 0.15 0.10 0.074 0.037 0.019 0.010进口压力/kPa(kgf/cm2) 29.40.3490.539~78(0.4~0.8)49~98(0.5~1.0)59~118(0.6~1.2)78~137(0.8~1.4)98~147(1.0~1.5)118~167(1.2~1.7)147~196(1.5~2.0)196~245(2.0~2.5)二、水力旋流器计算水力旋流器的计算多采用如下两种方法。

A 原苏联波瓦罗夫(JIoBapoB)计算法波瓦罗夫计算法的主要步骤和计算公式如下:(1)选择旋器直径,计算旋流器体积处理量和需要台数。

体积处理量按下式计算式中 q V——按给矿体积计的处理量,m3/h;K a——水力旋流器锥角修正系数;当a=10°时,K a+1.15;当a=20°时,K a=1.0;K D——水力旋流器直径修正系数;d f——给矿口当量直径,cmb、h——分别为给矿口宽度和高度,cm;p o——旋流器给矿口工作压力,MPa;d o——溢流管直径,cm;D——旋流器筒体直径,cm.(2)按样体给出的范围确定沉砂口直径,并验算其单位截面积负荷(按固体量计),使其在0.5~2.5t/(cm2·h)范围内。

水力旋流器结构参数的特点水力旋流器的设计是采用最基本的分离原理—“离心沉降”,即使悬浮的颗粒在离心加速度的作用下从液体中分离出来。

可以用于分离、浓缩、脱泥、分选,也可用作分级作业。

水力旋流器分级原理水力旋流器分级原理是:当矿浆以一定的压力呈切线方式给入旋流器后,在筒体内部形成绕中轴旋转的液流,朝中心溢流管和沉砂口所在的中心部位运动,从溢流管和沉砂口中排出。

由于高速旋转,内部形成真空,自沉砂口中吸入空气,液流中央为空气柱。

旋流器液流中各点的运动速度,可以分解为切向、径向和轴向三个方向的速度。

外部区域,液流旋转着向下运动,从沉砂口中排出;内部区域则旋转着向上运动,由溢流管中流出。

在旋转运动的矿浆流中,在离心力作用下,其中的矿粒向着旋流器壁运动,同时受到向内运动液流径向速度的作用。

水力旋流器的结构参数水力旋流器在工作工程中,其结构参数和相应的性能指标变化范围非常大,如果水力旋流器的直径在10~2500mm间变化,那么分离粒度则在2~250μm间变化。

在水力旋流器的设计及选用过程中,还要考虑到水力旋流器的结构参数、操作参数、进料性质等问题。

水力旋流器的结构参数主要是指给料浓度和给料压力。

降低给料浓度可以提高分级效率并降低分离粒度。

这是由于在稀薄浆液中颗粒的离心沉降速度增大且减少了颗粒间的干扰所致。

高浓度给料常导致分级效率降低,溢流颗粒变粗。

增大给料压力,处理量将随压力的平方根增加。

但对分离粒度的影响不大。

压关于操作参数主要是指给料浓度和给料压力。

降低给料浓度可以提高分级效率并降低分离粒度。

这是由于在稀薄浆液中颗粒的离心沉降速度增大且减少了颗粒间的干扰所致。

高浓度给料常导致分级效率降低,溢流颗粒变粗。

增大给料压力,处理量将随压力的平方根增加。

但对分离粒度的影响不大。

目的在于获得高浓度沉砂供下步作业应用,应采用大直径、大锥角旋流器,并适当减小沉砂口和在高浓度条件下工作。

<p>水力旋流器的设计是采用最基本的分离原理—“离心沉降”,即使悬浮的颗粒在离心加速度的作用下从液体中分离出来。

3.4水力旋流器分级原理水力旋流器最早在20世纪30年代末在荷兰出现。

水力旋流器是利用回转流进行分级的设备,并也用于浓缩、脱水以致选别。

它的构造很简单,如图3-16(a)、(b)所示。

主要是由一个空心圆柱体1和圆锥2连接而成。

圆柱体的直径代表旋流器的规格,它的尺寸变化范围很大,由50 mm到1000 non,通常为125~500 oun。

在圆柱体中心插入一个溢流管5,沿切线方向接有给矿管3,在圆锥体下部留有沉砂口4。

矿浆在压力作用下,沿给矿管给入旋流器内,随即在圆筒臃器壁限制下作回转运动。

粗颗粒因惯性离心力大而被抛向器壁,并逐渐向下流动由底部排出攻为沉砂。

细颗粒向器壁移动舶速度较小,被朝向中心流动的液体带动由中心溢流管排出,成为溢流。

水力旋流器是一种高效率的分级、脱泥设备,由于它的构造简单,便于制造,处理量大,在国内外已广泛使用。

它的主要缺点是消耗动力较大,且在高压给矿时磨损严重。

采用新的耐磨材料,如硬质合金、碳化硅等制作沉砂口和给矿口的耐磨件,可部分地解决这一问题。

此外,当用于闭路磨矿的分级时,因其容积小,对矿量波动没有缓冲能力,不如机械分级机工作稳定。

3.4.2水力旋流器分级原理为明了矿物颗粒在旋流器内的分离过程,有必要先说明液流的运动特性。

矿浆给入旋流器后呈螺旋线状,一面回转一面向中心推移,最后由上下两端排出,如图3-17所示。

矿浆的这种流动属于空间运动体系,为此要查明液流的速度分布,须将旋流器内任一点的速度分解为三个互相垂直的方向,即切线方向、径向方向和平行于轴线的方向。

盖勒萨尔(D.F.Kel阻Ⅱ,1952年)曾以内径76 nun的透明水力旋流器,用光学方法观测加入水中的铝粉运动速度,在给水量约为50 L/min条件下,得到了下述三个方向速度的变化规律。

3.4.2.1切向速度分布及旋流器内压强变化3.4.2.2径向速度分布及颗粒粒度沿径向排列3.4.2.3轴向速度u.的分布及对分级粒度的影响液体进入旋流器的初期沿轴向的运动方向基本是向下的,但由于下面的流动断面愈来愈小,内层矿浆即转而向上流动。

水力旋流器

水力旋流器作为一种常见的分离分级设备,其工作原理是离心沉降。

当待分离的两相(或三相)混合液以一定压力从旋流器周边切向进入旋流器内后,产生强烈的三维椭圆形强旋转剪切涡流运动。

由于粗颗粒(或重相)与细颗粒(或轻相)之间存在着粒度差(或密度差),其受到的离心力、向心浮力、流体曳力等大小不同,受离心沉降作用,大部分粗颗粒(或重相)经旋流器底流口排出,而大部分细颗粒(或轻相)由溢流管排出,从而达到分离分级的目的。

应用于固液分离、液气分离、固固分级、固固分离、液液分离、液气固三相分离。

水力旋流器的核心部件是旋流子,它是一个带有圆柱部分的锥形容器。

锥体上部内圆锥部分叫液腔。

圆锥体外侧有一进液管,以切线方向和液腔连通。

容器的顶部是上溢流口,底部是底流口(也叫排料口)。

一个空心的圆管沿旋流器轴线从顶部延伸到液腔里,这个圆管称为溢流管,也叫旋流定向器。

其内部形成的上溢流通道,以便稀浆上溢排出。

旋流器的尺寸由锥体的最大内径决定。

水力旋流器处理量、分离粒度和沉砂口直径计算(1)处理量。

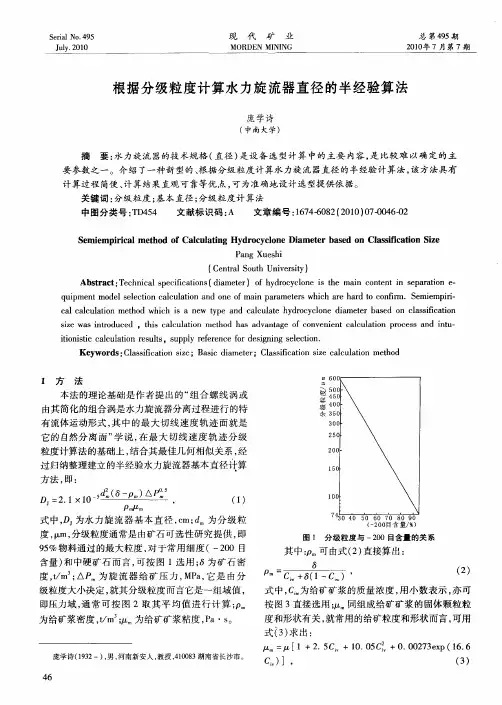

按给矿体积计算水力旋流器处理量的经验公式为:公式式中,V——按给矿体积计的水力旋流器处理量(m3/h);Kα——水力旋流器圆锥角修正系数,按下式计算公式α——水力旋流器的圆锥角,当a=100时,Kα=1.15;当α=20度时,Kα=1.0 ; KD——水力旋流器的直径修正系数,查下表,或按下式计算公式表D——水力旋流器直径(cm);dn——给矿管当量直径(cm),按下式计算:公式b——给矿口宽度(cm);h——给矿口高度(cm);d c——溢流管直径(cm);P0——水力旋流器入口处矿浆的工作计示压力(MPa)。

对于直径大于50cm的水力旋流器,入口处的计示压力应考虑水力旋流器的高度,即:P0=P+0.0IH rρnP——水力旋流器入口处矿浆计示压力(MPa);H r——水力旋流器的高度(m);ρn——给矿矿浆密度(t/m3)。

(2)分离粒度。

水力旋流器的分离粒度有着不同的定义,因此就有各种不同的分离粒度计算方法。

这里仅列举一种使用较多的按溢流中最大粒度(即d95粒度)计算分离粒度的方法,即:公式式中,d H——溢流中最大粒度(d95)(μm);βu——给矿中固体含量(%);△——沉砂口直径(cm);ρ、ρ0——分别为矿浆中固体物料和水的密度(t/m3);dc,P0,K D——同前式。

(3)沉砂口直径△。

水力旋流器沉砂口直径△的计算式如下:公式式中,△——旋流器沉砂口直径(cm);ρ——物料密度(t/m3);C w——沉砂质量浓度(%);u——沉砂量(t/h)。

水力旋流器参数选择与水力旋流器有关的参数很多,有结构方面的、工艺操作方面的和给料性质方面的,而且往往相互关联,相互制约,不易调整和控制,这也是它在我国难以广泛应用的重要原因。

现将其有关的主要参数简述如下。

(1)圆柱形筒体直径和高度。

该直径是旋流器的主要规格尺寸,它与其他各部件尺寸都有一定关系。

水力旋流器选型参数和考虑因素水力旋流器在工业生产中有着很广泛的应用,如在磨矿领域就会使用水力旋流器来实现矿石的分级分离。

水力旋流器的选型需要综合考虑多项参数,以下就针对闭路磨矿来说明水力旋流器选型时需要提供的具体参数。

1、水力旋流器的工艺参数水流旋流器在用于闭路磨矿时,要提供的工艺参数包括,旋流器所需处理浆液的浓度、粘度、固体比重、液体比重、固体含量、固体颗粒密度、进口浆料的固体颗粒粒度分布,旋流器单位时间内的固料处理量、给矿率、浆料通过量、磨矿所需粒度及浆料的酸碱度等。

2、水力旋流器的底流溢流要求参数旋流器的底流和溢流要求参数,是指和底流溢流有关的流量、浓度和粒度等,包括旋流器的溢流密度或者含固体量、底流密度或者含固体量、循环负荷、过程控制约束等。

3、水力旋流器的其他参考因素水力旋流器的设计过程中,旋流器制造企业还需了解使用单位的磨矿目的及后续的流程工序,以便能更好的保证后续流程中有用矿物更好的回收。

水力旋流器的设计还受闭路磨矿所使用的球磨机影响,如球磨机和棒磨机的进料率持续、循环负荷恒定,旋流器的矿浆提供量也恒定,自磨机则相反,进料率和循环负荷都可变,所以矿浆给料也可变。

4、水力旋流器的设计变量旋流器的设计变量一般包括旋流器的直径、进口直径、溢流口直径和溢流口高度等。

旋流器的设计变量会决定旋流器的实际使用效果,它是由旋流器的制造企业根据使用企业提供的工艺参数及其他条件来确定的。

5、水力旋流器的安装方式水流旋流器常用的安装方式有垂直安装和倾斜安装。

水力旋流器的垂直安装适用于给料波动较大、循环负载变化较大的工作条件,但对沉沙嘴的磨损严重。

水力旋流器选择倾斜安装,则更适合可变循环负荷的恒定底流提供,能降低沉沙嘴磨损,但在高浓度回路上表现较差。

随着电力工业的发展,燃煤电厂所排放的二氧化硫对环境的污染日趋严重。

而二氧化硫减排的最有效措施就是烟气脱硫。

燃烧后脱硫是广泛采用的脱硫技术,又称为烟气脱硫(FGD)。

水力旋流器的结构参数如何什么是水力旋流器?水力旋流器是利用水流的旋转来分离固体颗粒和液体的设备。

它通过把进入旋流器的液体转化成高速旋转的液体旋涡,使得固体颗粒受到离心力的作用而被收集到旋流器的底部,而清洁的液体则从旋流器的顶部排出。

水力旋流器的结构参数有哪些?水力旋流器的结构参数可以分为进水口、旋流器本体、排出口三部分来讨论:进水口进水口是水力旋流器的入口,它需要满足一定的流体动力学原理和流场分析,以确保液体能够顺利地进入旋流器。

进水口的结构会影响到液体入口处的流速和流态,进而影响旋流器的分离效率。

常见的进水口有圆形进水口、矩形进水口、旋涡消能口等。

旋流器本体旋流器的本体是整个设备的核心组成部分,它主要包括两个部分:旋流管和固液分离室。

旋流管是水力旋流器最重要的部分,它通常呈圆筒状,内部有一定的螺旋形通道结构。

当液体从进水口进入旋流管后,在受到旋流管内部几何形状的作用下,快速形成旋转流场,旋涡中心非常密集,能够产生强大的离心力,从而实现固液分离。

固液分离室是水力旋流器的出口部分,它负责收集旋流器分离出的固体颗粒。

固液分离室的大小和形状会直接影响固体颗粒的收集效果和排放效率。

排出口排出口是水力旋流器的出口部分,它需要满足旋涡流场的要求,使得液体可以从旋流器中顺利排出。

排出口通常是设在旋流器顶部的,其结构形式主要包括立式排出和斜管排出两种,前者适用于低粘度液体,后者则适用于高粘度液体。

水力旋流器的结构参数对分离效率的影响水力旋流器的结构参数对设备的分离效率有着至关重要的影响,以下为几种典型参数的影响作用:•进水口的直径:进水口直径的大小直接影响到进口流量和流速,进而影响到旋涡流场的形成和流态,不同的水力旋流器需要设计不同的进水口大小。

•旋流管的长度和直径:旋流管的长度和直径对于旋涡流场的形成和旋转速度均有影响。

通常情况下,旋流管长度越长、直径越小,旋涡中心的离心力也会越大,分离效果也会更好。

•固液分离室的大小:固液分离室的大小对于固体颗粒的收集和排放都会产生影响。

水力旋流器水力旋流器是一种连续作业的分级设备,利用离心力来加速颗粒的沉降速度。

水力旋流器是选矿工业中最重要的设备之一,在选矿中主要用作分级设备,尤其在细粒分级作业中极为有效。

它广泛用于闭路磨矿作业(Napier-Munn 等,1996)但也可用于脱泥、除砂和浓密等其他作业。

在许多场合水力旋流器可代替机械式分级机,其优势在于操作简便及与其尺寸相比有较高的处理能力。

它的变体“水介质旋流器”已经用于煤(Osborne ,1985)和其他矿物的精选。

典型的水力旋流器(图9.13)由一个圆锥形容器构成,其底部(沉砂口)敞开,锥体上连接一个筒体,筒体上部有一个切向给料口。

圆筒顶部有盖板,一个轴向溢流管穿过盖板。

轴向溢流管有一段插入筒体内,该管段可拆卸,称之为旋流器溢流管,用以防止给矿短路而直接进入溢流。

矿浆在一定压力下通过切向给料口给入,这使矿浆产生漩涡运动,进而使其在旋流器内产生旋流运动,并沿垂直轴形成一个低压区。

沿垂直轴还形成空气柱,通常通过沉砂口同大气相连接;但一部分空气柱是由从低压区溶液中析出的溶解空气所产生的。

水力旋流器作用的经典理论是,旋流器内颗粒的流动方式受到两个反向作用力:一个是向外的离心力,另一个是向内的拉力(图9.14)。

离心力可加速颗粒的沉降速度,因而可按粒度、形状和密度对颗粒进行分离。

沉降较快的颗粒被抛向器壁(此处速度最慢),之后逐步流向沉砂口。

由于拉力的作用,沉降较慢的颗粒流向垂直轴线周围的低压区,并向上运动,最终经由溢流管进入溢流。

图9.13 水力旋流器(Napier-Munn 等,1996;朱利叶斯克鲁特施尼特矿物研究中心(JKMRC ),昆士兰大学)图9.14 水力旋流器中圆周运动颗粒所受的力 由于存在着一个向下料流的外区和一个向上料流的内区,势必有一个垂直速度为零的区域。

这见之于旋流器的大部分,因此在整个旋流器内应存在着一个垂直速度为零的包络面(图9.15)。

受较大离心力作用而被抛出垂直速度为零的包络面以外的颗粒将进入沉砂,而受较大的拉力作用而进入旋流器中心的颗粒则进入溢流。

水力旋流器的选择与计算

一、水力旋流器的选择

水力旋流器广泛用于分级、脱泥、脱水等作业。

其主要优点是结构简单、本身无运动部件、占发面积小;在分级粒度较细的情况下,分级效率较螺旋分级机高。

其主要缺点是给矿需泵扬送,电耗较高;操作比螺旋分级机复杂。

水力旋流器适宜分级粒度范围一般为0.3~0.01mm。

水力旋流器的规格取决于需要处理的矿量和溢流粒度要求。

当需要处理的矿量大、溢流粒度粗时,选择大规格水力旋流器;反之宜选用小规格水力旋流器。

在处理矿量大又要求溢流粒度细时,可采用小规格水力旋流器组。

旋流器的结构参数和操作参数对溢流粒度及分级效果有较大影响,选用时应认真考虑。

旋流器的主要结构参数与旋流器直径D的关系,一般范围;给矿口当量直径d f=(0.15~0.25)D; 溢流管直径d o=(0.2~0.4)D;沉砂口直径d u=(0.06~0.20)D;锥角a≤20°.

进口压力是水力旋流器的主要参数之一,通常为49~157kPa(0.5kgf/cm2~1.6kgf/cm2).进口压力与溢流粒度的一般关系见表1。

表1 进口压力溢流粒度一般关系表

溢流粒度d95/min 0.59 0.42 0.30 0.21 0.15 0.10 0.074 0.037 0.019 0.010

进口压力

/kPa(kgf/cm2) 29.4

0.3

49

0.5

39~78

(0.4~0.8)

49~98

(0.5~1.0)

59~118

(0.6~1.2)

78~137

(0.8~1.4)

98~147

(1.0~1.5)

118~167

(1.2~1.7)

147~196

(1.5~2.0)

196~245

(2.0~2.5)

二、水力旋流器计算

水力旋流器的计算多采用如下两种方法。

A 原苏联波瓦罗夫(JIoBapoB)计算法波瓦罗夫计算法的主要步骤和计算公式如下:

(1)选择旋器直径,计算旋流器体积处理量和需要台数。

体积处理量按下式计算

式中 q V——按给矿体积计的处理量,m3/h;

K a——水力旋流器锥角修正系数;

当a=10°时,K a+1.15;当a=20°时,K a=1.0;

K D——水力旋流器直径修正系数;

d f——给矿口当量直径,cm

b、h——分别为给矿口宽度和高度,cm;

p o——旋流器给矿口工作压力,MPa;

d o——溢流管直径,cm;

D——旋流器筒体直径,cm.

(2)按样体给出的范围确定沉砂口直径,并验算其单位截面积负荷(按固体量计),使其在0.5~2.5t/(cm2·h)范围内。

(3)计算旋流器实际需要的给矿压力。

(4)计算溢流上限粒度d95,使其满足溢流粒度的要求。

旋流器给矿及溢流中各个不同粒级含量之间关系可参见表2。

式中 d95——溢流上限粒度,μm;

C f——给矿重量浓度,%;

d u——沉砂口直径,cm;

ρ——矿浆中固体物料密度,t/m3;

D、d o、p o、K D、——同式(1).

表2 旋流器给矿及溢流中各个不同粒级含量之间关系

粒级/μm含量/%

-74 10 20 30 40 50 60 70 80 90 95

-40 5.6 11.3 17.3 24 31.5 39.5 48 58 71.5 80.5

-20 13 17 23 26 35 46 55

上限粒度,d95430 320 240 180 140 94 74

B 美国克雷布斯公司(Krebs)计算法

(1)分离粒度d50、校正分离粒度d50(c)的计算分离粒度d50系指在沉砂和溢流中回收率(分配率)各为50%的极窄级别的粒度值。

在旋流器实际分级效率曲线(图1中的曲线1)上与沉砂中粒级回收率50%相对应的粒度即为分离粒度d50.

在旋流器分级过程中,进入沉砂的物料包括两部分:一部分由水夹带进入沉砂的物料,该部分物料实际上未经过分级,其相对量与沉砂中的水占给矿中水的比率(小数)相当;另一部分为经过分级进入沉砂的物料。

因此在计算旋流器沉砂粒级回收率时,应将水夹带的这部分未经分级的物料扣除,即:

式中 y c、y——分别为沉砂中某粒级的校正回收率和实际回收率,%;

R f——沉砂中的水占给矿中水的比率,以小数计。

用y c代替y做出的分级效率曲线(图1中的曲线2)称为校正分级效率曲线或校正回收率曲线。

该曲线上的分离粒度称为校正分离粒度以d50(c)表示。

在磨矿回路中,旋流器的溢流粒度一般是以某一特定粒度d r的百分含量来表示的,它与d50(c)之间关系如表3所示。

如已知溢流中某一特定粒度的百分含量,即可按表3数据计算出校正分离粒度d50(c).

表3 水力旋流器溢流粒度d50(c)的关系

溢流中某一特定粒度(d r)百分含量/% 98.8 95.0 90.0 80.0 70.0 60.0 50.0

d50(c)/dr 0.54 0.73 0.91 1.25 1.67 2.08 2.78

(2)按下式计算水力族流器直径D:

D=0.0234d50(c)1.515P o0.424(ρ-1)0.758×(1-0.0189cυ)2.167 (4①)

式中 D——旋流器内径,cm;

d50(c)——校正分离粒度,μm;

P o——旋流器给矿压力,kPa;

ρ——物料密度,t/m3;

cυ——给矿体积浓度,%。

(3)按标准水力旋流器的处理量(见图2)计算旋流器台数,应该指出图2中所示的处理量是按水计的,处理矿浆时要稍高于此数据。

因此按此计算旋流器台数偏于保险,这在工程设计上是允许的。

(4)按沉砂口流量与沉砂口直径的关系,用图3确定沉砂口直径。

C 水力旋流器计算实例

某一磨矿回路,用水力旋流器分级与球磨机组成闭路,回路新给矿量为250t/h,旋流器溢流浓为40%,要求溢流粒度为-74μm占60%,矿石密度为2.9t/m3,旋流器入口压力为55kPa,磨矿回路循环负荷为225%。

按上述条件计算的物料平衡结果见表4。

试选择计算水力旋流器的规格和台数。

表4 水力旋流器物料平衡计算结果

项目单位溢流沉砂给矿

固体量t/h 250 562 812

水量m3/h 375 187 562

矿浆量t/h 625 749 1374

重量浓度% 40 75 59.1

体积浓度% 50 33.2

矿浆密度t/m3 1.355 1.966 1.632

矿浆体积量

m3/h

L/s 461

128

381

106

842

234

现采用两种方法进行计算

(1)波瓦罗夫法计算

根据设备样本可选用D=50cm、锥角a=20°的水力旋流器,其给矿口尺寸11cm×12cm(直径d f=13cm),选用溢流管直径d o=18cm,沉砂口直径d u=9cm.

处理量计算:

根据计算结果选用6台D=50cm旋流器,另处备用3台。

沉砂口直径d u=9cm,其截面积为63.6cm2,沉砂口单位截面固体负荷为,在允许范围之内。

计算实际需要的给矿压力:

参见表2,此上限粒度呆满足-74μm占60%的要求。

(2)克雷布斯法计算

按溢流粒度-74μm60%的要求,查表3,计算校正分离粒度:

d50(c)=2.08×74=154(μm)

计算旋流器直径:

D=0.0234d50(c)1.515P o0.424(ρ-1)0.758(1-0.0189cυ)2.167

=0.0234×1541.515×550.424(2.9-1)0.758(1-0.0189×33.2)2.167

=50.6(cm)

可选用D=51cm克雷布斯标准旋流器。

于图2中查出,在给矿压力55kPa时,D=51cm旋流器处理量为44L/s,则旋流器台数台,可选用6台,外备用3台。

按沉砂矿浆体积流量选择沉砂口尺寸:每台旋流器沉砂矿浆体积流量为,根据图3查出,沉砂口直径为9.5cm。