水力旋流器PPT课件

- 格式:ppt

- 大小:1.85 MB

- 文档页数:112

水力旋流器水力旋流器是水力分级设备中的一种。

与筛分设备严格按照几何尺寸分级不同,它是根据矿粒在运动介质中沉降速度的不同进行分级的。

因此分级效果的决定因素有两个方面,一个是自身重量、另一个是形状。

粒度不同的物料,其受到离心力和相对阻挡力不同。

水力旋流器就是根据这个原理,通过提高颗粒的运动速度来实现分级的。

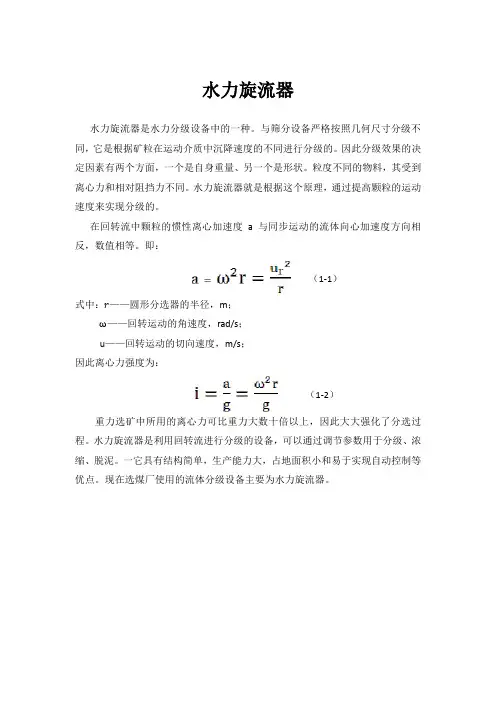

在回转流中颗粒的惯性离心加速度a与同步运动的流体向心加速度方向相反,数值相等。

即:(1-1)式中:r——圆形分选器的半径,m;ω——回转运动的角速度,rad/s;u——回转运动的切向速度,m/s;因此离心力强度为:(1-2)重力选矿中所用的离心力可比重力大数十倍以上,因此大大强化了分选过程。

水力旋流器是利用回转流进行分级的设备,可以通过调节参数用于分级、浓缩、脱泥。

一它具有结构简单,生产能力大,占地面积小和易于实现自动控制等优点。

现在选煤厂使用的流体分级设备主要为水力旋流器。

一、水力旋流器的结构及工作原理1、水力旋流器的发展据报道,浓缩和脱泥用的水力旋流器最早是在1939-05月发表在世界矿山评论杂志上(比利时里埃芝城),作者德赖森(M.G.Drissen)。

当时被用于浓缩选煤用的黄土悬浮液,结构见图1。

以后经德赖森改进,增设了溢流管。

到1948年传入美国时已具有了现在的结构形式。

我国是在20世纪50年代初开始试验并首先在云锡公司选矿厂获得工业应用。

所有用于分级、浓缩、脱泥的旋流器均是在执行的按颗粒粒度差分离的作业。

给料压力一般在0.06—0.2MPa范围内,在给料口处的流速为5—12m/s。

进入旋流器后由此构成的切线速度将有所降低。

料浆在旋流器内停留时间很短,例如锥觉20°的直径350mm旋流器,内部容积为0.06m³,处理能力为85m³/h,由此可算出料浆在旋流器内的停留时间只有2.5s在如此短的时间内,料浆大约只旋转4—5圈即可排出,而不会象某些资料中介绍的那样做多圈运动(见图2)。

水力旋流器目录水力旋流器构造及原理:流体运动的基本形式单元参数设计技术参数:水力旋流器简史水力旋流器水力旋流器水力旋流器[1]是利用离心力来加速矿粒沉降的分级设备,它需要压力给矿,故消耗动力大,但占地面积小、价格便宜,处理量大,分级效率高,可获得很细的溢流产品,多用于第二段闭路磨矿中的分级设备。

水力旋流器是用于分离去除污水中较重的粗颗粒泥砂等物质的设备。

有时也用于泥浆脱水。

分压力式和重力式两种,常采用圆形柱体构筑物或金属管制作。

水靠压力或重力由构筑物(或金属管)上部沿切线进入,在离心力作用下,粗重颗粒物质被抛向器壁并旋转向下和形成的浓液一起排出。

较小的颗粒物质旋转到一定程度后随二次上旋涡流排出。

构造及原理:水力旋流器由上部一个中空的圆柱体,下部一个与圆柱体相通的倒椎体,二者组成水力旋流器的工作筒体。

除此,水力旋流器还有给矿管,溢流管,溢流导管和沉砂口。

水力旋流器用砂泵(或高差)以一定压力(一般是0.5~2.5公斤/厘米)和流速(约5~12米/秒)将矿浆沿切线方向旋入圆筒,然后矿浆便以很快的速度沿筒壁旋转而产生离心力。

通过离心力和重力的作用下,将较粗、较重的矿粒抛出。

水力旋流器在选矿工业中主要用于分级、分选、浓缩和脱泥。

当水力旋流器用作分级设备时,主要用来与磨机组成磨矿分级系统;用作脱泥设备时,可用于重选厂脱泥;用作浓缩脱水设备时,可用来将选矿尾矿浓缩后送去充填地下采矿坑道。

水力旋流器无运动部件,构造简单;单位容积的生产能力较大,占面积小;分级效率高(可达80%~90%),分级粒度细;造价低,材料消耗少。

悬浮液以较高的速度由进料管沿切线方向进入水力旋流器,由于受到外筒壁的限制,迫使液体做自上而下的旋转运动,通常将这种运动称为外旋流或下降旋流运动。

外旋流中的固体颗粒受到离心力作用,如果密度大于四周液体的密度(这是大多数情况),它所受的离心力就越大,一旦这个力大于因运动所产生的液体阻力,固体颗粒就会克服这一阻力而向器壁方向移动,与悬浮液分离,到达器壁附近的颗粒受到连续的液体推动,沿器壁向下运动,到达底流口附近聚集成为大大稠化的悬浮液,从底流口排出。

水力旋流器水力旋流器是一种连续作业的分级设备,利用离心力来加速颗粒的沉降速度。

水力旋流器是选矿工业中最重要的设备之一,在选矿中主要用作分级设备,尤其在细粒分级作业中极为有效。

它广泛用于闭路磨矿作业(Napier-Munn 等,1996)但也可用于脱泥、除砂和浓密等其他作业。

在许多场合水力旋流器可代替机械式分级机,其优势在于操作简便及与其尺寸相比有较高的处理能力。

它的变体“水介质旋流器”已经用于煤(Osborne ,1985)和其他矿物的精选。

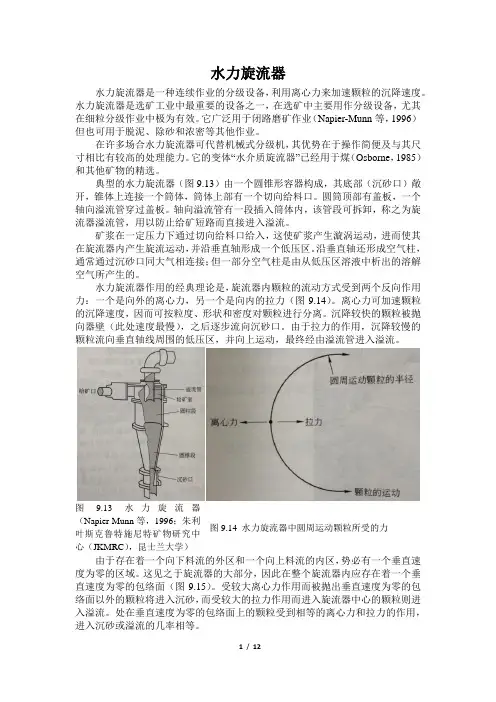

典型的水力旋流器(图9.13)由一个圆锥形容器构成,其底部(沉砂口)敞开,锥体上连接一个筒体,筒体上部有一个切向给料口。

圆筒顶部有盖板,一个轴向溢流管穿过盖板。

轴向溢流管有一段插入筒体内,该管段可拆卸,称之为旋流器溢流管,用以防止给矿短路而直接进入溢流。

矿浆在一定压力下通过切向给料口给入,这使矿浆产生漩涡运动,进而使其在旋流器内产生旋流运动,并沿垂直轴形成一个低压区。

沿垂直轴还形成空气柱,通常通过沉砂口同大气相连接;但一部分空气柱是由从低压区溶液中析出的溶解空气所产生的。

水力旋流器作用的经典理论是,旋流器内颗粒的流动方式受到两个反向作用力:一个是向外的离心力,另一个是向内的拉力(图9.14)。

离心力可加速颗粒的沉降速度,因而可按粒度、形状和密度对颗粒进行分离。

沉降较快的颗粒被抛向器壁(此处速度最慢),之后逐步流向沉砂口。

由于拉力的作用,沉降较慢的颗粒流向垂直轴线周围的低压区,并向上运动,最终经由溢流管进入溢流。

图9.13 水力旋流器(Napier-Munn 等,1996;朱利叶斯克鲁特施尼特矿物研究中心(JKMRC ),昆士兰大学)图9.14 水力旋流器中圆周运动颗粒所受的力 由于存在着一个向下料流的外区和一个向上料流的内区,势必有一个垂直速度为零的区域。

这见之于旋流器的大部分,因此在整个旋流器内应存在着一个垂直速度为零的包络面(图9.15)。

受较大离心力作用而被抛出垂直速度为零的包络面以外的颗粒将进入沉砂,而受较大的拉力作用而进入旋流器中心的颗粒则进入溢流。

机械之美—神奇的矿冶机械水力旋流器主讲教师:吴彩斌江西理工大学·资源与环境工程学院•水力旋流器的发展历程•水力旋流器的基本功能•水力旋流器的应用范围(一)水力旋流器的发展史传统水力旋流器新型聚氨酯水力旋流器(二)水力旋流器的基本功能◆规格水力旋流器的规格以圆柱体的直径表示。

如FX660,FX710,FX840。

圆锥的锥角可以不同,一般最小为10°、最大为45°。

FX 660-4◆结构其下部是一圆锥形壳体2,上部连接一圆柱形壳体l,圆柱壳体上口封死,中间有一层底板,底板中央插入一短管溢流管5,在底板下部沿圆柱壳面的切线方向连接有给矿管3,在底板之上沿壳体切线方向连接有溢流排出管6,锥体最下端有可更换的沉砂嘴4。

◆工作原理矿浆在0.4-3.5大气压从给矿管沿切线方向给入,在内部高速旋转,因而产生很大的离心力。

在离心力和重力的作用下,较粗的颗粒被抛向器壁,作螺旋运动,最后由下部排砂嘴排出。

较细的颗粒及大部分水分,形成旋流沿中心向上升,至溢流管流出。

✓分级:用来分出800~74(43)微米的粒级✓脱泥:用来脱出74(43)~5微米的细泥。

◆分类✓优点:构造简单、占地面积小、生产率高。

✓缺点:易磨损、工作不稳定、需专门给料砂泵。

◆优缺点与磨机构成闭路磨矿水力旋流器机组✓可用于一段、二段、再磨等磨矿分级工艺。

✓适用于任一系列选矿厂规模。

✓超过3000吨选矿厂一般采用旋流器进行分级。

(三)水力旋流器的应用范围(1)入料压力(2) 入料量(3) 浓度(4) 入料粒度◆操作参数(1)如锥体角度(2)溢流管直径(3)溢流管插入深度(4)底流口直径◆结构参数机械之美—神奇的矿冶机械谢谢观看。

水力旋流器的基本知识

水力旋流器是利用离心力来加速矿粒沉降的分级设备。

水力旋流器最早出现在20世纪30年代末的荷兰,并随着科学技术的发展,被逐渐运用到各种行业中,例如在20世纪60年代中期,澳大利亚的BHP钢矿首次在工业上使用水力旋流器进行分级和脱水,取得了良好的效果;在20世纪80年代中期,我国开始从国外引进水力旋流器,并逐渐普及使用。

水力旋流器主要是由一个空心圆柱体和圆锥体连接而成,圆柱体的直径代表旋流器的规格,尺寸范围通常为50mm 到1000mm,在圆柱体中心插入一个溢流管,沿切线方向接有给矿管,在圆锥体下部留有沉砂口,矿浆在压力作用下,沿给矿管给入旋流器内,随即在圆筒形器壁限制下作回转运动,粗颗粒因惯性离心力大而被抛向器壁,并逐渐向下流动由底部排出成为沉砂,细颗粒向器壁移动的速度较小,被朝向中心流动的液体带动由中心溢流管流出,成为溢流。