汽轮机结构:第四节动叶片

- 格式:ppt

- 大小:2.21 MB

- 文档页数:52

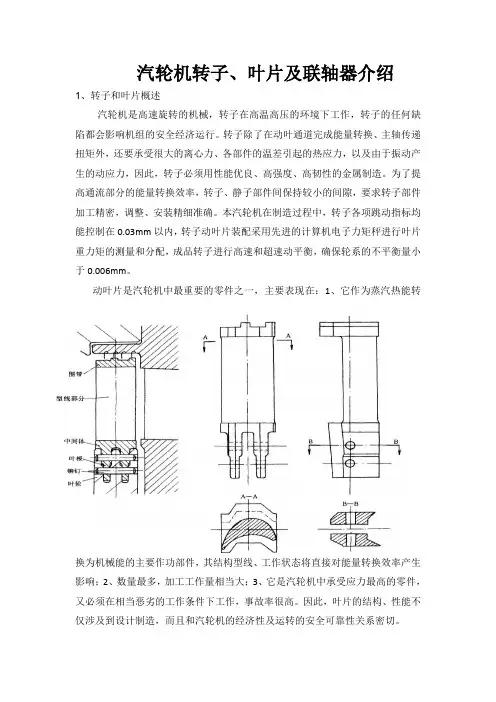

汽轮机转子、叶片及联轴器介绍1、转子和叶片概述汽轮机是高速旋转的机械,转子在高温高压的环境下工作,转子的任何缺陷都会影响机组的安全经济运行。

转子除了在动叶通道完成能量转换、主轴传递扭矩外,还要承受很大的离心力、各部件的温差引起的热应力,以及由于振动产生的动应力,因此,转子必须用性能优良、高强度、高韧性的金属制造。

为了提高通流部分的能量转换效率,转子、静子部件间保持较小的间隙,要求转子部件加工精密,调整、安装精细准确。

本汽轮机在制造过程中,转子各项跳动指标均能控制在0.03mm以内,转子动叶片装配采用先进的计算机电子力矩秤进行叶片重力矩的测量和分配,成品转子进行高速和超速动平衡,确保轮系的不平衡量小于0.006mm。

动叶片是汽轮机中最重要的零件之一,主要表现在:1、它作为蒸汽热能转换为机械能的主要作功部件,其结构型线、工作状态将直接对能量转换效率产生影响;2、数量最多,加工工作量相当大;3、它是汽轮机中承受应力最高的零件,又必须在相当恶劣的工作条件下工作,事故率很高。

因此,叶片的结构、性能不仅涉及到设计制造,而且和汽轮机的经济性及运转的安全可靠性关系密切。

图2-7 动叶片在汽轮机的位置及结构示意图汽轮机的动叶片一般有三部分组成:一是通过横销紧固在转子的叶根,二是将蒸汽动能转化成机械能的叶高部分,三是引导蒸汽流动、并在叶轮外径设置的护罩,即围带部分。

图2-7为动叶片在汽轮机的安装位置以及动叶片的结构示意图。

汽轮机叶片由于运行条件和作用不同,分为不同的类型。

叶片按其截面是否沿叶高变化,可将叶片分为等截面叶片、变截面叶片和扭曲叶片。

一般情况下,高中压转子的的叶片采用等截面叶片,而低压转子后几级毫无例外的采用变截面扭曲叶片1)本汽轮机的转子的主要特点本汽轮机转子分为高中压转子、低压A转子和低压B转子,通过刚性联轴器联接。

各转子各自支撑在2个轴承上,整个轴系通过位于2号轴承座内的推力轴承定位。

图2-8为我公司高中压转子示意图。

汽轮机叶片结构概述汽轮机叶片是汽轮机中重要的部件之一,其结构设计直接影响着汽轮机的性能和效率。

本文将就汽轮机叶片结构进行全面、详细、完整且深入地探讨。

叶片类型在汽轮机中,常见的叶片类型包括固定叶片、动叶片和导叶片。

固定叶片固定叶片是安装在汽轮机转子壳上的静止叶片,其主要作用是引导流体流向动叶片,同时也起到了一定的扩压作用。

固定叶片通常采用涡流焊接技术与转子壳连接。

动叶片动叶片是汽轮机转子上安装的可运动叶片,其通过转子的旋转运动来对流体进行加速和扩压。

动叶片通常由高温合金材料制成,以提供足够的强度和耐热性能。

导叶片导叶片通常用于汽轮机的进气导向和调节流量,其结构相对简单。

导叶片一般由固定叶片和动叶片组成,可根据需要进行调节。

叶片结构设计要点在设计汽轮机叶片结构时,需要考虑以下几个关键要点:强度与轻量化汽轮机叶片在高温高压环境下工作,需要具备足够的强度和刚度来承受动态和静态载荷。

同时,随着能源效率的要求越来越高,轻量化也成为一个重要的设计目标,以降低旋转惯量和减少能量损失。

材料选择汽轮机叶片通常采用高温合金材料,如镍基合金和钛合金等。

这些材料具有良好的耐热性能和耐腐蚀性能,能够在高温、高压、恶劣环境下工作。

流动性能优化叶片的流动性能对汽轮机的效率和性能有着重要影响。

优化叶片的气动形状,减小流体流阻和漏失,能够提高汽轮机的效率和能量利用率。

制造工艺汽轮机叶片制造工艺要求较高。

常见的制造工艺包括铸造、锻造、焊接和精密加工等。

制造工艺的选择和控制直接关系到叶片的质量和性能。

叶片结构改进与创新随着汽轮机技术的不断发展,叶片结构也在不断改进和创新。

高温涂层技术高温涂层技术可以在叶片表面形成一层陶瓷涂层,提高叶片的耐热性和耐腐蚀性能。

这种技术可以延长叶片的使用寿命,提高汽轮机的可靠性。

叶片内冷却技术叶片内冷却技术可以通过在叶片内部引入冷却气体,降低叶片的工作温度,提高叶片的耐热性能。

这种技术可以使汽轮机在高温环境下更加可靠和高效。