第三章 采区车场设计(第二版)

- 格式:doc

- 大小:7.07 MB

- 文档页数:59

采区下部车场设计

采区下部车场通常是指矿山下方的一个大型停车场,用于停放矿工的车辆和设备。

设计时需要考虑以下因素:

1. 位置:车场应该位于采区的下方,便于矿工下班后直接到达。

2. 大小:车场应该足够大,能够容纳所有矿工的车辆和设备。

3. 停车标准:车场应该设置停车标准,以确保每个车辆都能有足够的空间停放,且不会妨碍其他车辆。

4. 照明:车场需要充足的照明,以确保夜间停车的安全。

5. 安全性:车场需要设置防盗装置,以确保车辆和设备的安全。

6. 排放:车场应该设置排放设施,以便矿工可以排放废气和废水。

以上是一个采区下部车场的设计要点,具体细节需要根据矿山的实际情况进行调整和改进。

一、采区下部车场设计概述采区下部车场是一种特殊的车场,它是为满足采矿工作的需要而设计的。

它主要是为采矿设备提供运输和存储服务,并且要求车场空间尽可能大。

采区下部车场设计旨在满足采矿工作所需的车辆运输和存储服务,保证采矿设备的安全、可靠和有效的运输。

二、车场设计要点1、车场空间设计:采区下部车场的空间设计要求尽可能大,以满足采矿设备的运输需求。

车场的空间设计应考虑车辆运输的安全性和高效性,以及设备的配置和维护。

2、车辆设备:采区下部车场的车辆设备要求安全、可靠,并能够满足采矿工作的需要。

车辆设备应具备安全可靠的行驶和操作性能,能够满足采矿设备的运输需求。

3、车辆管理:采区下部车场的车辆管理要求安全、高效,并能够满足采矿工作的需要。

车辆管理应采用有效的管理措施,确保车辆安全行驶和操作,同时记录车辆的运行情况,并及时发现和处理车辆问题。

4、车辆安全:采区下部车场的车辆安全要求安全、可靠,并能够满足采矿工作的需要。

车辆安全应采取有效的安全措施,确保车辆安全行驶和操作,同时记录车辆的安全情况,并及时发现和处理车辆安全问题。

五、车场设计方案1、车场空间设计:采区下部车场的空间设计应考虑车辆运输的安全性和高效性,以及设备的配置和维护。

车场空间应有足够的宽度和长度,以便车辆运输,同时应考虑车辆的安全性和高效性,并配备足够的车位,以便采矿设备的存放和维护。

2、车辆设备:采区下部车场的车辆设备要求安全、可靠,并能够满足采矿工作的需要。

车辆设备应采用高性能的柴油机、液力变矩器等设备,以满足采矿工作的需要,同时应具备安全可靠的行驶和操作性能,以便满足采矿设备的运输需求。

3、车辆管理:采区下部车场的车辆管理要求安全、高效,并能够满足采矿工作的需要。

车辆管理应采用有效的管理措施,确保车辆安全行驶和操作,同时记录车辆的运行情况,并及时发现和处理车辆问题。

车辆管理应采用计算机管理系统,实现车辆的远程控制,并可以实时监控车辆的运行情况。

采区车场课程设计一、教学目标本课程旨在让学生了解和掌握采区车场的基本概念、原理和操作方法。

知识目标要求学生能够理解采区车场的定义、功能和组成部分;掌握采区车场的运行原理和操作流程。

技能目标要求学生能够正确操作采区车场设备,进行正常的生产作业;能够对采区车场设备进行简单的维护和故障排除。

情感态度价值观目标要求学生树立安全第一的思想,注重生产安全;培养学生的团队合作意识和责任感。

二、教学内容教学内容主要包括采区车场的定义和功能、组成部分、运行原理、操作流程、设备维护和故障排除等。

具体安排如下:1.采区车场的定义和功能:介绍采区车场的概念、作用和重要性。

2.组成部分:讲解采区车场的各个组成部分及其功能。

3.运行原理:解析采区车场的运行机制和工作原理。

4.操作流程:详细讲解采区车场的操作步骤和方法。

5.设备维护和故障排除:教授学生如何对采区车场设备进行维护和故障排除。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法,如讲授法、讨论法、案例分析法、实验法等。

1.讲授法:用于讲解采区车场的理论知识,使学生能够系统地掌握相关知识。

2.讨论法:学生针对实际问题进行讨论,培养学生的思考和解决问题的能力。

3.案例分析法:通过分析具体案例,使学生更好地理解和应用所学知识。

4.实验法:安排学生进行实际操作,提高学生的动手能力和实际操作技能。

四、教学资源本课程将采用以下教学资源:1.教材:为学生提供系统、全面的学习材料。

2.参考书:为学生提供更多的学习资料和拓展知识。

3.多媒体资料:通过图片、视频等形式,丰富学生的学习体验。

4.实验设备:为学生提供实际操作的机会,提高学生的动手能力。

以上是本课程的教学设计,希望能够帮助学生更好地学习和掌握采区车场的知识和技能。

五、教学评估本课程的评估方式包括平时表现、作业和考试等。

评估方式应客观、公正,能够全面反映学生的学习成果。

1.平时表现:通过观察学生在课堂上的参与程度、提问回答等情况,评估学生的学习态度和理解能力。

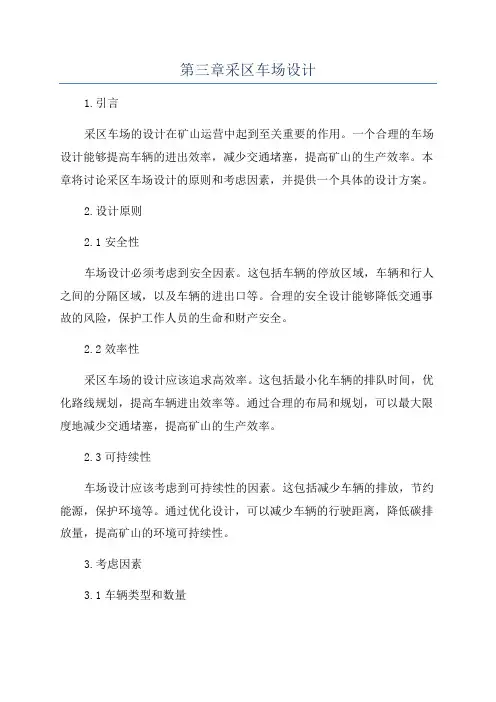

第三章采区车场设计1.引言采区车场的设计在矿山运营中起到至关重要的作用。

一个合理的车场设计能够提高车辆的进出效率,减少交通堵塞,提高矿山的生产效率。

本章将讨论采区车场设计的原则和考虑因素,并提供一个具体的设计方案。

2.设计原则2.1安全性车场设计必须考虑到安全因素。

这包括车辆的停放区域,车辆和行人之间的分隔区域,以及车辆的进出口等。

合理的安全设计能够降低交通事故的风险,保护工作人员的生命和财产安全。

2.2效率性采区车场的设计应该追求高效率。

这包括最小化车辆的排队时间,优化路线规划,提高车辆进出效率等。

通过合理的布局和规划,可以最大限度地减少交通堵塞,提高矿山的生产效率。

2.3可持续性车场设计应该考虑到可持续性的因素。

这包括减少车辆的排放,节约能源,保护环境等。

通过优化设计,可以减少车辆的行驶距离,降低碳排放量,提高矿山的环境可持续性。

3.考虑因素3.1车辆类型和数量车辆类型和数量是车场设计的基本考虑因素。

不同类型和数量的车辆需要不同的停车位来满足其需求。

在设计时,需要根据实际情况来确定停车位的数量和类型。

3.2车辆进出口位置车辆进出口的位置对于车场的设计至关重要。

进出口位置应该考虑到车辆的行进方向,避免车辆相互阻塞,减少交通堵塞。

合理的进出口位置可以提高车辆的进出效率。

3.3车辆停放区域车辆停放区域的规划需要考虑到停车位的数量和布局。

停车位的数量应该根据实际需要来确定,以满足车辆的停放需求。

停车位的布局应该合理,充分利用空间,并保证车辆之间的安全距离。

3.4交通指示标志和标线交通指示标志和标线在车场设计中起到重要的作用。

通过设置合理的指示标志和标线,可以引导车辆有序进出,减少交通事故的发生。

4.设计方案基于上述原则和考虑因素,提出一个具体的采区车场设计方案。

该方案包括以下几个方面的设计:4.1停车位数量和布局根据实际车辆数量,确定停车位的数量和布局。

充分利用空间,合理排列停车位,保证停车位之间有足够的空间,避免车辆之间的碰撞。

通过在辽源职业技术学院内为期两年的学习,对“煤矿开采技术” 这一专业有了一定的认识,对井下生产一线的综采工作面有了进一步了解,在此基础上通过查阅资料和指导老师张老师的指导下做了本次设计。

本次毕业设计是为了让我们更清楚地理解怎样确定综采工作面的系统,为我们即将走上工作岗位的毕业生打基础。

通过对综采工作面的系统更加深入的了解和掌握,不断提高技术和工作能力,才能更好的解决好综采工作面设备使用者面临的主要问题,管理好综采工作面的系统。

当系统出现问题时能找出引起系统故障真正的原因由于设计者所学专业知识不够精深,加之时间仓促,在设计中缺漏和不妥之处,恳请评阅人批评指正。

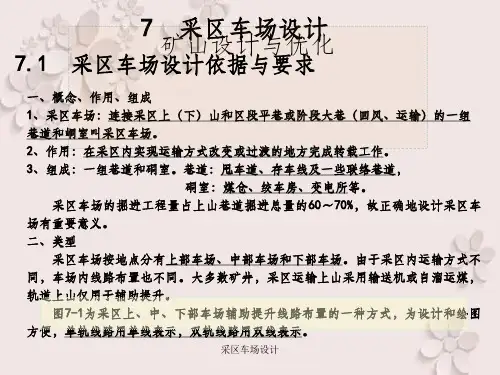

目录第一章采区车场轨道线路设计.. 03第二章采区中部车场形式 (18)第三章采区中部车场设计及计算.35第一章采区车场轨道线路设计一、采区车场轨道设计(一)采区轨道线路及线路连接采区轨道线路包括由采区上部、中部、下部车场组成的车场线路和与之相连接的轨道路线。

轨道设计必须与采区运输方式和生产能力相适应;必须保证采区调车方便、可靠;操作简单、安全;作效率和尽可能减少车场的开掘及维护工作量。

平面线路的连接线路包括曲线及道岔的连接,斜面间或斜面与平面间的线路连接都是由竖直面上的曲线连接的。

(二)线路设计的内容和步骤车场线路设计的内容包括线路总平面布置设计及线路坡度设计。

采区车场设计最主要的是车场内轨道线路设计。

轨道线路设计必须与采区运输方式和生产能力相适应;必须保证车场内调车方便、可靠;操作简单、安全;提高工作效率和尽可能减少车场的开掘及维护工程量。

1、设计平面线路确定车场形式—绘制线路总平面布置草图—进行连接点线路设计计算线路平面布置总尺寸,做出线路布置的平面图。

2、线路坡地设计沿有关线路作一个或数个剖面图,并用文字表示出每一坡度范围内线路的长度及坡度。

一、采区轨道线路设计基础知识(轨道、道岔、曲线、线路施工、线路联接点)采区车场轨道线路设计(采区下部、中部、上部车场)二、轨道线路设计基本知识(一)采区轨道线路分类1、线路位置与作用(1)轨道上山(2)采区车场(3)工作面轨道平巷2、线路空间状态(1)水平:下部车场:大巷装车站、区段轨道平巷(2)倾斜:上山中部车场斜面线路。

第三节采区车场设计采区车场可分为上部车场、中部车场和下部车场。

在进行车场设计时应对采区巷道的布置方式、采区生产能力、运输方式及设备类型、地质构造和围岩性质等因素进行全面考虑,力求使采区车场布置紧凑合理、行车顺畅、工程量小和维护费用低,同时还应满足安全生产、通风、行人、排水和管线敷设等方面的要求。

采区车场设计中,当采用600mm轨距1t矿车时,其平曲线半径和竖曲线半径一般取9m、12m、15m;当采用900mm轨距3t矿车时,其平、竖曲线半径一般取12m、15m、20m。

提升牵引角通常在20°以内。

车场与上下山连接部位的道岔一般选用4号或5号标准道岔,车场分甩空、重车的道岔一般选用4号标准道岔。

上部和中部车场的空重车线长度通常不小于一次提升串车长度的2~3倍。

采区运输材料、设备或矸石的下部车场,其空重车线长度一般取0.5列车长左右。

空重车线的高低道最大高差一般不大于0.5m。

高低道的起坡点间距以lm左右为宜,一般不大于1.5~2.0m。

高低道线路中心距与人行道位置有关,600mm轨距时,设中间人行道一般取1.7~1.9m,不设中间人行道可取1.3~1.4m;900m轨距设中间人行道一般取2.1~2.2m,不设时取1.6~1.8m。

空重车线的坡度与矿车型式、铺轨质量、有无弯道及自动滑行要求等因素有关。

空重车线的坡度可按表3-2选取。

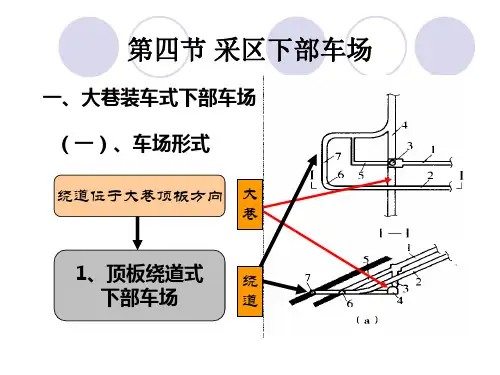

一、采区下部车场设计示例根据煤炭装车地点的不同,采区下部车场可分为大巷装车式、石门装车式和绕道装车式三种基本形式。

采区下部车场线路包括装车站线路,绕道线路和轨道上山下部平车场线路。

下部车场设计的基本步骤如下:(1)确定车场型式,绘出计算草图;(2)选定有关参数;(3)把车场线路分解成若干单元,计算各联结点尺寸;(4)计算线路总布置尺寸;(5)计算工程量及材料消耗量;(6)绘制施工图。

设计示例一:已知某采区生产能力20万t/a ,煤层倾角为(15、20)18°,轨道上山沿煤层布置,上山为单钩提升,每钩串车数为4辆,采用一吨标准矿车运输,运输大巷为双轨巷道,7t 架线式电机车,每列车数为30辆。

采区中部车场课程设计一、课程目标知识目标:1. 学生能够理解采区中部车场的基本概念和组成部分;2. 学生能够掌握采区中部车场的主要功能及其在煤炭生产中的作用;3. 学生能够了解采区中部车场的安全操作规程和相关法律法规。

技能目标:1. 学生能够运用所学的知识,分析采区中部车场的运行原理;2. 学生能够根据实际情况,设计合理的采区中部车场布置方案;3. 学生能够运用绘图软件,绘制采区中部车场的示意图。

情感态度价值观目标:1. 培养学生对煤炭生产中采区中部车场的兴趣,激发学习热情;2. 增强学生的安全意识,使其认识到遵守操作规程的重要性;3. 培养学生的团队协作精神,提高沟通与协作能力。

课程性质:本课程为煤矿生产技术课程,旨在让学生深入了解采区中部车场的相关知识,为今后从事煤炭生产工作打下基础。

学生特点:学生为初中年级,具备一定的物理和数学基础,但对煤矿生产技术了解较少,需要从实际操作和案例入手,激发学习兴趣。

教学要求:结合学生特点和课程性质,注重理论与实践相结合,以实际案例为引导,培养学生的动手操作能力和解决问题的能力。

通过本课程的学习,使学生能够达到上述课程目标,为后续课程的学习和实际工作打下坚实基础。

二、教学内容1. 采区中部车场概述- 车场的定义与功能- 车场在煤炭生产中的地位与作用2. 采区中部车场的结构与组成- 车场的布局类型- 车场的主要设备与设施3. 采区中部车场的运行原理- 车场的运输流程- 车场的调度方法4. 采区中部车场的安全操作规程- 相关法律法规- 安全操作注意事项5. 采区中部车场布置方案设计- 设计原则与方法- 车场布置方案的优化6. 车场示意图绘制- 绘图软件的使用- 车场示意图的绘制技巧教学内容安排与进度:第1周:采区中部车场概述第2周:采区中部车场的结构与组成第3周:采区中部车场的运行原理第4周:采区中部车场的安全操作规程第5周:采区中部车场布置方案设计第6周:车场示意图绘制教材章节:第1章 煤矿生产概述第2章 矿井运输与提升第3章 采区中部车场三、教学方法为了提高教学效果,激发学生的学习兴趣和主动性,本章节将采用以下多样化的教学方法:1. 讲授法:通过生动的语言和形象的表达,向学生传授采区中部车场的基本概念、运行原理和布置方案设计等理论知识。

矿井采区中部车场设计(一)设计依据本采区有四层可采煤层,层间距一般为8 ~12米。

各煤层厚度均在1.5m~3.5m之间,平均大约为2.2米;倾角一般为180~250,平均为220;煤层赋存不稳定,下部二层煤为高瓦斯煤层,主要采用炮采工艺;采区采用煤层群集中联合布置;采区年生产能力为9万吨,不设运输上山和采区煤仓,设轨道上山、回风上山和行人上山,上山均以真倾斜、倾角均为22度,两上山其走向间距20米、剖面上均距下部煤层的法线距离为15米。

其断面为半圆拱形状,轨面以上墙高1.6米,拱高1.2米,净宽度为2.4米;用1.6米的提升铰车,一次提煤车6个矿车、矸石车为4个矿车;轨道上山轨型为15㎏/m,轨距为600mm,矿车为一吨固定式矿车,轨道上山布置200×200的水沟;区段设区段集中运输平巷,其运输用2.5吨蓄电池机车牵引,拉煤车10个矿车,矸石车6个矿车。

根据以上信息,采区中部车场采用甩入石门式车场,区段石门铺设轨型的线路,轨型为15㎏/m,轨距为600mm,甩车场存车线设双轨高、低道。

车场作为混合提升,采用双道起坡,提高通过能力,双道起坡采用甩车道岔和分车道岔直接相连接,围岩为梓门桥灰岩,岩层厚度50米,倾角22度,提升量大,分车道岔采用外分岔的布置方式,一次回转(二)斜面线路连接系统各参数计算作为混合提升,两组道岔选用ZDK615—4—12(左),道岔参数:a1=a2=3261 , b1=b2=3539 L=6800斜面线路一次回转角α1=14°02´10"一次回转角水平投影角α’=arctan(tan14°02´10"/tan22°)= 15°53´55"一次伪倾斜角β’=arcsin(cosα1×sinβ)=arcsin(cos 14°02´10" ×sin22°)= 20°18´38"斜面线路二次回转角α1=28°04´20"二次回转角水平投影角α”=arctan(tan28°04´20"/tan22°)= 29°54´29"一次伪倾斜角β”=arcsin(cos2α1×sinβ)=arcsin(cos 28°04´20" ×sin22°)= 19°18´05"本设计采用单侧行人道,人行道设在低道(重车道)侧一侧或两侧人行道宽度:从道渣面起1.6m高度内≮0.8m;线路中心距S定为1600mm,为简化,斜面连接点线路中心距取与S 同值,斜面连接点曲线半径取12000mm,则各参数计算如下:B=Scotα=1600×cot14°02´10"=6400m=s/sinα=1600÷sin14°02´10"=6597T=Rtan(α/2)=9000×tan7°01´05"=1477n=m-T=6597-1108=5489c=n-b=5489-3539=1950Lk=a+B+T=3261+6400+1477=11138(3) 竖曲线相对位置竖曲线相对参数:高道平均坡度:Ia=0.7%,rg=arctanIa=24´04"低道平均坡度:Id=0.5%,rd= arctanId=17´11"低道竖曲线半径:Rd=9000mm高度竖曲线半径:Rg=12000mm高道竖曲线参数:βg=β’- rg =20°18´38"-24´04"=19°54´34"hg= Rg(cos rg -cosβ’)=12000(cos24´04"-cos20°18´38")=745.8mmLg= Rg(sinβ’-sin rg)=12000(sin20°18´38"-sin24´04")=4081mmTg=Rg×tan(βg/2)=12000×tan(19°54´34"/2)=2106mmKg=Rg×βg/57.3°=4169.5mm低道竖曲线参数:βd=β’+ rd =20°18´38"+17´11"=20°35´49"hd=Rg(cos rd-cosβ’)= 9000(cos17´11"-cos20°18´38")=559mmLd= Rg(sinβ’+sin rg)=9000(sin20°18´38"+sin17´11")=3169mmTd=Rg×tan(βd/2)=1635mmKd=Rg×βd/57.3°=3235mm最大高差由于是作为混合提升,区段巷用2.5t蓄电池电机车,两翼各有电机车运输,应当按2-3列车长考虑。

第三节采区下部车场一、下部车场基本形式采区下部车场包括采区装车站和轨道上山下部车场两部分,其相对位置根据采区巷道布置及调车方式确定。

当轨道上山作主提升或运输大巷用胶带输送机运煤时,都不设采区装车站。

因此,这两种情况只有轨道上山下部车场。

采区下部车场的基本形式,根据装车地点的不同可分为大巷装车式、石门装车式、绕道装车式及轨道上山作主提升的下部车场。

采区下部车场的基本形式见表6—3—33。

二、下部车场设计采区轨道上山下部车场由轨道上山下部斜面线路、竖曲线和平面绕道线路组成。

其中平面绕道线路包括存车线路和存车线末端道岔与大巷或石门相连的联接线路。

(一)采区轨道上山下部车场设计一般规定及主要参数的选择1.采区下部车场绕道布置1)下部车场绕道线路出口,可朝向井底车场方向。

出口处轨道应尽量与通过线连接,当必须使绕道口布置在装载点空、重车线一侧,而影响空、重车线有效长度时,可适当延长绕道长度;2)当煤层倾角为12°~25°时,宜采用顶板绕道;煤层倾角为12°以下时,可采用底板绕道.见表6—3-35.3)绕道线路与运输大巷线路间的平面距离,可视围岩条件确定,但应大于15~20m,绕道线路转角取30°~90°。

2.采区上山下部平车场设计1)平车场线路的平、竖曲线半径可取9、12、15、20m;2)平、竖曲线之间应插入矿车轴距1.5~3.O倍的直线段;当轨道上山作主提升时,应插入一钩串车长度的直线段;3)平车场存车线有效长度:(1)运输材料、设备及矸石的下部车场进、出车线长度取O.5列车长;(2)轨道上山作混合提升或主提升时,进、出车线长度不小于1.0列车长;(3)采用人力推车时,进、出车线长度取5~10辆矿车长.3.采区上山下部车场高、低道布置1)高、低道两起坡点间的最大高差不宜大于O.8m;2)竖曲线起点前后错距不大于2。

Om;3)当上山倾角较大,高、低道高差也较大时,甩车线可上提3°角;当上山倾角较小,高、低道高差较小时,提车线可下扎3°角。

第三章采区车场设计第一节窄轨线路一、轨道与轨型轨道运输是煤矿井下主要运输方式,矿井轨道由铺设在巷道底板上的道床、轨枕、钢轨和联接件等组成。

钢轨的型号简称轨型,以每m长度的质量(kg/m)表示。

窄轨线路的轨型有15、22、30、38和43kg/m等5种。

窄轨线路中心距有600mm、762mm和900mm 3种,使用时根据矿井生产能力大小和矿井运输方式选用。

大型矿井一般选用900mm轨距,使用3t、5t矿车;中、小型矿井多选用600mm轨距,使用1t、3t矿车。

新设计矿井轨型按表3—1选用。

除了上述规定外,《煤矿运输安全质量标准化评分表》中规定;运行7t及其以上机车、3t及以上矿车、采区运输重量超过15t(包括平板车重量)及以上设备时线路轨型不低于30kg/m,卡轨车、齿轨车和胶轮车运行线路轨型不低于22kg/m。

表3—1 新设计矿井轨型选用表二、道岔1.道岔类别道岔是使车辆由一条线路上转到另一条线路上的装置,它是由尖轨、辙叉、转辙器、道岔曲轨、护轮轨和基本轨所组成,道岔的结构如图3—1所示。

1—尖轨;2—辙叉;3—转辙器;4—道岔曲轨;5—护轮轨;6—道岔基本轨图3—1 道岔结构常用道岔有单开道岔、对称道岔、渡线道岔3种,单开道岔和渡线道岔又有左向和右向之分(在平面线路上沿顺时针方向分出时为右向,沿逆时针方向分出时为左向)。

井下常用道岔有3号、4号、5号。

每种型号的道岔又配备了4m、6m、9m、12m、15m、20m、25m、30m、40m、50m、70m等11种曲线半径;渡线道岔和对称道岔按不同轨距和道岔类型,配备有1300mm、1400mm、1500mm、1600mm、1700mm、1800mm、1900mm、2200mm和2500mm等9种线路间距。

道岔手册中所列型号均为右向道岔,如ZDK622—4—12末注明左右,均为右向道岔。

右向道岔的分岔线在行进方向(由a→b)的右侧。

左向道岔必须在尾数后注上(左)字,如:ZDK622—4—12(左),岔线在行进方向(由a→b)的左侧。

(a) (b(c)a—单开道岔;b—对称道岔;c—渡线道岔图3—2 道岔的类型及单线表示图3—3 道岔的含义2.道岔表示法在平面线路中,道岔通常用单线条表示,如图3—2所示。

道岔的主线与岔线的线路用粗实线绘出。

单线虽不能表明道岔结构及实际图形,但能表明与设计线路有关的道岔参数(a、b),如道岔的外形尺寸及撤叉角(α),从而简化了设计工作。

道岔的含义可用图3—3表示。

3.道岔选择选择道岔时从以下几个方面考虑:⑴与基本轨的轨距相适应。

⑵与基本轨的轨型相适应。

道岔轨型不能低于线路轨型,有时也可以选用比基本轨型高一级的型号。

不能采用非标准道岔。

⑶与车辆的运行速度相适应;曲线半径越小,撤叉角越大,允许车辆行驶的速度就越小,如ZDK615—2—4、ZDK618—2—4、ZDK918—3—9等道岔,矿车的行驶速度不能超过1.5m/s。

⑷与矿车的类别相适应。

矿车吨位大时,应选用撤叉号大的道岔。

4.常用道岔参数煤矿井下常用道岔有3、4、5号,类型有单开道岔、对称道岔、渡线道岔,基本参数见表3—2。

表3—2 常用道岔参数表(22kg/m轨型)5.警冲标警冲标是表示道岔附近可以安全停车的最近标志点。

即只要机车或矿车停在另一条轨道的警冲标之外,另一条轨道上的车辆就能安全通过道岔而不会撞车,所有车辆停放都不得越过警冲标。

警冲标埋设高度为枕面以上不超过350mm,间隔100mm刷红、白反光漆或贴反光膜。

三、轨距与线路中心距轨距是指单轨线路上两条钢轨轨头内缘之间的距离。

煤矿井下以600mm、900mm轨距为多。

1t固定矿车、3t底卸式矿车及大巷采用胶带运输时,辅助运输矿车都采用600mm轨距;3t固定矿车和5t底卸式矿车采用900mm轨距。

为了线路设计方便,设计图中线路都采用单线表示,即两根轨道的中心线作为线路标志。

单轨线路用单线表示,双轨线路用双线表示。

线路中心距是双轨线路两线距中心线之间的距离,如果以B表示矿车或机车的宽度,δ表示两车内侧的距离,则线路中心距可由下式表示:S≥B+δ(3—1)在双轨运输巷中,两列列车最突出部分之间的距离,对开时不得小于0.2m,采区装载点不得小于0.7m,矿车摘挂钩地点不得小于1m。

为了设计方便,双轨线路中心距常采用1300mm、1600mm和1900mm等,但在双轨曲线巷道中,由于车辆运行时发生外伸和内伸现象,线路中心距一般比直线巷道还加宽一定数值。

当线路运行设备为机车或底卸式矿车时,曲线段比直线段加宽300mm;当使用1t、1.5t 矿车进行人力或串车运输时,曲线段比直线段加宽200mm,无级绳运输时加宽100mm。

四、曲线线路1.曲线半径及联接计算矿井轨道线路中,采用的曲线均为一段圆弧。

圆弧的半径与车辆行驶速度、车辆轴距有关,其取值可参考参考表3—3。

表3—3 单开道岔非平行、平行线路联接在机车行驶量比较少的弯道上,其曲线半径可采用表中数值的下限;在机车行驶频繁的弯道上,其曲线半径应采用表中数值的上限。

在进行曲线联接计算时,通常曲线转角δ已知,选定曲线半径R 后,曲线的弧长K 、切线长度T 可由式(3—2)、(3—3)计算。

2tan δR T = (3—2)180δπR K =(3—3)联接点参数用δ、R 、T 、K 表示,统一标注在设计图中,如图3—4。

图3—4 单轨线路曲线联接2.曲线线路外轨抬高和轨距加宽机车在弯道上行驶时,曲线外轨应抬高一个值,该值的大小与曲线半径、轨距及车辆运行速度有关。

600mm 轨距在5~25mm 之间;900mm 轨距在10~25mm 之间。

运行速度越大,曲线半径越小,抬高值越大。

曲线段轨距还应当适当加宽,机车运输时,加宽10~20mm ,串车运输时,加宽5~10mm,曲线半径大时,取下限。

3.曲线线路轨中心距及巷道加宽巷道在曲线处需要加宽,机车运输的曲线巷道外侧加宽200mm ,内侧加宽100mm 。

双轨线路机车运输时,线路中心距加宽300mm ,1t 矿车串车或人力运输时,加宽200mm 。

巷道加宽的起点从曲线起点以前的直线段开始,机车运输时,此直线段一般为5m ,1t 矿车串车运输时为2~5m 。

五、轨道线路联接轨道线路联接有单开道岔非平行线路联接、单开道岔平行线路联接、对称道岔线路联接、线路平移等方式。

1.单开道岔非平行线路联接单开道岔非平行线路联接的计算公式见表3—4。

表3—4 单开道岔非平行线路联接计算表3—5 单开道岔平行线路联接计算表3—6 对称道岔线路联接第二节采区上部车场设计采区上(下)山和区段平巷或阶段大巷连接处的一组巷道和硐室称为采区车场。

采区车场按地点分为上部车场、中部车场和下部车场。

采区车场施工设计,最主要的是车场内轨道线路设计。

轨道线路设计必须与采区运输方式和生产能力相适应;必须保证采区调车方便、可靠;操作简单、安全;提高工作效率和尽可能减少车场的开掘及维护工作量。

采区车场线路是由甩车场(或平车场)线路、装车站和绕道线路所组成。

在设计线路时,首先进行线路总布置,绘出草图,然后计算各段线路和各联接点的尺寸,最后计算线路的总尺寸,作出线路布置的平、剖面图。

一、采区车场设计依据1、地质资料采区车场设计需要的地质资料有:采区上(下)山附近的地质剖面图和钻孔柱状图,围岩性质及厚度,采区瓦斯、煤尘及水文地质资料。

2、设计资料采区巷道布置及机械配备图,采区生产能力及服务年限,采区上山条数及其相互关系位置,轨道上山的倾角和巷道断面图,提升任务,提升设备型号、主要技术特征、提升最大件外形尺寸,提升一钩最多串车数,大巷运输方式、矿车类型、轨距、列车组成。

3、规范依据采区车场设计要满足《煤矿采区车场和硐室设计规范》GB50534—2009的有关要求。

二、采区车场设计要求1、车场位置选择采区车场应布置在稳定岩层或煤层内,应避开较大断层、构造应力区和强含水层。

2、车场线路布置车场布置紧凑合理,操作安全。

行车通畅,效率高,工程量省,方便施工。

满足采区安全生产、通风、运输、排水、行人、供电及管线敷设等各方面的要求。

3、车场断面和轨道、管线铺设采区车场的断面形状、断面大小、支护方式、支护参数、轨道铺设、水沟、供水、供风管线敷设应符合《煤矿巷道断面和交岔点设计规范》(GB50419—2007)的有关规定外,还应考虑车场施工期间风筒吊挂、局部通风机安装,瓦斯抽采管路敷设,风门安装、设备运输需要。

三、采区上部车场形式选择采区上部车场基本形式有平车场、甩车场和转盘车场三类。

平车场又有顺向平车场和逆向平车场两种形式,对于顺向平车场又有设高低道和不设高低道两种类型。

设高、低道的平车场工程量大,施工难度大,并且提升钢丝绳与存车线的矿车相互干挠、使用不方便,应用较少,因此,上部平车场一般不设高、低道。

平车场的基本形式见表3—7。

表3—7 采区上部平车场的基本形式2.采区上部车场的形式选择采区车场形式选择要根据煤层赋存条件、围岩条件、运量大小综合确定。

⑴上部平车场的特点采区上部平车场多用于回风石门较长时,若轨道上山以水平的巷道与回风平巷(或石门)相连,绞车房布置在回风巷同一水平的岩石中,则为上部平车场。

上部平车场又分为顺向平车场和逆向平车场。

两种车场如何选择,主要根据轨道上山、绞车房及回风巷道的相对位置决定。

当车场巷道直接与总回风道联系时可采用顺向平车场。

当煤层群联合布置采区,且有采区回风石门与各煤层回风巷及总回风巷相联系,可采用逆向平车场。

若轨道上山以倾斜的甩车道与区段回风平巷(或石门)相连,或者轨道上山位于煤层中,为减少岩石工程量,可采用甩车场。

甩车场通过能力大,调车方便,劳动量小,但绞车房布置在回风巷标高以上,当上部为采空区或松软的风化带时,绞车房维护比较困难,而且绞车房回风有一段下行风,通风条件差。

所以,当采区上部是采空区或松软的风化带时,可选用平车场。

⑶转盘车场的特点转盘车场的特点是轨道上山与回风平巷呈十字相交,利用转盘调车,即矿车提至转盘上,将转盘旋转90°,再将矿车送入区段回风平巷。

但这种车场工人劳动强度大,车场通过能力小。

四、采区上部车场线路布置1.上部车场线路布置采区上部平车场线路的特点是设置反向竖曲线,上山经反向竖曲线变平,然后设置平台,在平台上进行调运工作。

采区上部车场的线路布置宜采取单道变坡方式。

当采区生产能力大,采区上山作主提升、下山采区的上部车场和接力车场的第二车场运输量大,车辆来往频繁时,也可采取双道变坡的线路布置方式。

2.上部平车场平、竖曲线半径选取采区上部车场的平、竖曲线半径应按表3—8的规定选用。

表3—8 平、竖曲线半径3.上部车场道岔选择上部车场的道岔根据提升量大小确定,一般选用4号或5号道岔。