品质AQL抽样标准详细(仅供参考)

- 格式:doc

- 大小:155.50 KB

- 文档页数:9

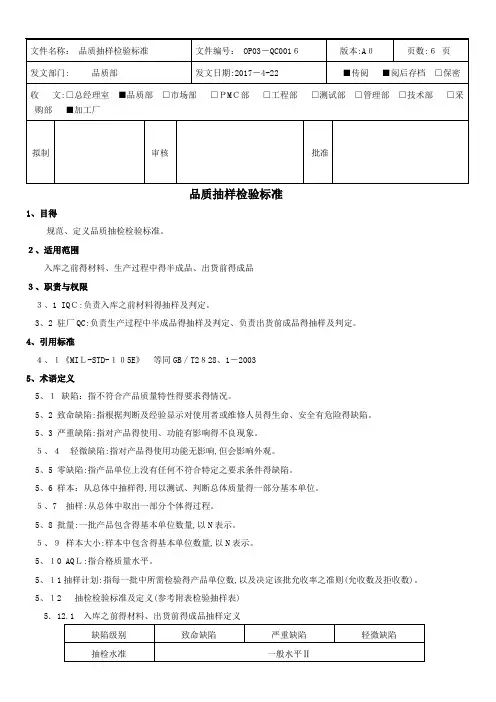

品质抽样检验标准1、目得规范、定义品质抽检检验标准。

2、适用范围入库之前得材料、生产过程中得半成品、出货前得成品3、职责与权限3、1 IQC:负责入库之前材料得抽样及判定。

3、2 驻厂QC:负责生产过程中半成品得抽样及判定、负责出货前成品得抽样及判定。

4、引用标准4、1《MIL-STD-105E》等同GB/T2828、1-20035、术语定义5、1缺陷:指不符合产品质量特性得要求得情况。

5、2 致命缺陷:指根据判断及经验显示对使用者或维修人员得生命、安全有危险得缺陷。

5、3 严重缺陷:指对产品得使用、功能有影响得不良现象。

5、4轻微缺陷:指对产品得使用功能无影响,但会影响外观。

5、5 零缺陷:指产品单位上没有任何不符合特定之要求条件得缺陷。

5、6 样本:从总体中抽样得,用以测试、判断总体质量得一部分基本单位。

5、7 抽样:从总体中取出一部分个体得过程。

5、8 批量:一批产品包含得基本单位数量,以N表示。

5、9样本大小:样本中包含得基本单位数量,以N表示。

5、10 AQL:指合格质量水平。

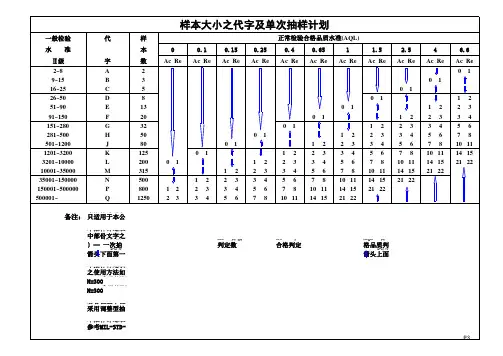

5、11抽样计划:指每一批中所需检验得产品单位数,以及决定该批允收率之准则(允收数及拒收数)。

5、12 抽检检验标准及定义(参考附表检验抽样表)5.12.1 入库之前得材料、出货前得成品抽样定义注:当客户有要求时按照客户抽样标准进行5.12.2 生产过程中得半成品抽样定义首先进行首件检查,当稳定生产时,进行 5P CS/两小时 得外观、功能抽样检查。

5.12.3 库存超期品抽样定义对OQC 抽检入库存放6个月及以上出库得产品,必须由QC 再次抽检(方法同第一次)合格,经品质经理承认后才能出货。

6、正常检验与放宽、加严检验得转换定义 6、1 正常到加严当正采用正常检验时,只要初次检验中连续5批中有2批就是不可接收得,则转移到加严检验。

6、2 加严到正常当正采用加严检验时,如果初次检验得连续5批已被认为就是可接收得,应恢复到正常检验。

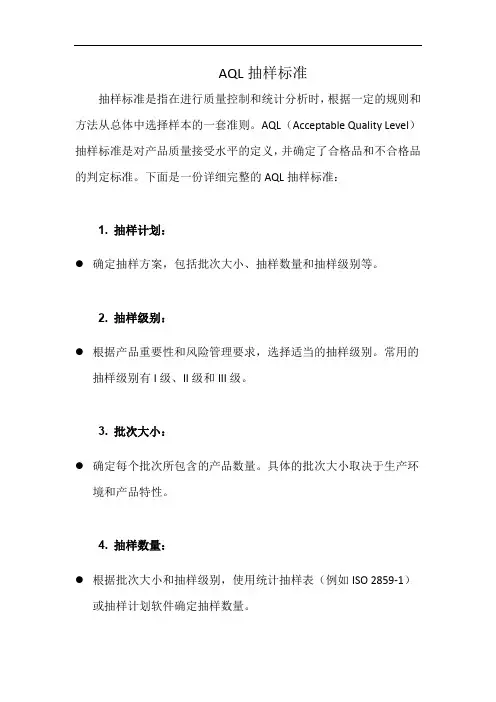

AQL抽样标准抽样标准是指在进行质量控制和统计分析时,根据一定的规则和方法从总体中选择样本的一套准则。

AQL(Acceptable Quality Level)抽样标准是对产品质量接受水平的定义,并确定了合格品和不合格品的判定标准。

下面是一份详细完整的AQL抽样标准:1. 抽样计划:●确定抽样方案,包括批次大小、抽样数量和抽样级别等。

2. 抽样级别:●根据产品重要性和风险管理要求,选择适当的抽样级别。

常用的抽样级别有I级、II级和III级。

3. 批次大小:●确定每个批次所包含的产品数量。

具体的批次大小取决于生产环境和产品特性。

4. 抽样数量:●根据批次大小和抽样级别,使用统计抽样表(例如ISO 2859-1)或抽样计划软件确定抽样数量。

5. 接受数和拒绝数:●使用统计抽样表或抽样计划软件,根据抽样数量和AQL确定接受数和拒绝数的标准。

6. AQL值:●确定所需的AQL值,即允收质量水平。

AQL值是根据产品的特性和客户需求来确定的。

7. 抽样方法:●选择适当的抽样方法,如单抽、双抽或多抽,以确保样本的代表性和可靠性。

8. 检验方法:●定义适当的检验方法,包括外观检查、尺寸测量、功能测试等。

9. 判定标准:●根据产品规范和要求,制定明确的合格品和不合格品的判定标准。

10. 抽样结果处理:●根据抽样结果,判断批次是否符合AQL标准,并进行相应的质量判定和处理。

11. 抽样记录:●记录每次抽样的情况,包括抽样日期、批次信息、抽样数量、接受数、拒绝数等。

12. 定期评估和调整:●定期评估抽样标准的有效性,并根据实际情况进行必要的调整和改进。

以上是一份详细完整的AQL抽样标准,它是确保产品质量控制的重要手段之一。

通过合理的抽样方案和清晰的判定标准,可以有效地对产品进行抽样检验,保证产品质量符合预期要求。

同时,不断的评估和调整抽样标准,将有助于提高质量管理的效果。

品质aql抽样标准AQL(Acceptable Quality Level)抽样标准是一种广泛应用于生产制造和质量管理领域的质量控制方法。

它通过对产品进行抽样检验,来判断产品质量是否符合要求,从而保障产品质量稳定可靠。

AQL抽样标准在生产制造过程中起着至关重要的作用,对于确保产品质量、降低质量风险、提升客户满意度具有重要意义。

AQL抽样标准通常由三个重要元素组成,抽样计划、接受抽样数和拒收抽样数。

抽样计划是指在生产过程中,根据一定的抽样方案和方法,从产品中抽取一定数量的样品进行检验。

接受抽样数是指在抽样检验中允许出现的不合格产品的最大数量,超过这个数量则认为整批产品不合格。

而拒收抽样数则是指在抽样检验中,如果出现的不合格产品数量达到或超过这个数目,整批产品将被拒收。

AQL抽样标准的制定需要考虑多方面因素,例如产品的特性、生产工艺、客户要求等。

在实际应用中,通常会根据产品的重要性和使用环境的不同,确定不同的AQL抽样标准。

一般来说,对于关键零部件和高价值产品,AQL抽样标准会相对严格一些,以确保产品质量的稳定可靠;而对于一般产品,AQL抽样标准可以适当放宽,以降低成本、提高效率。

AQL抽样标准的合理制定和严格执行对于企业来说具有重要意义。

首先,它可以帮助企业降低质量风险,避免因产品质量问题而导致的客户投诉和退换货等问题,保护了企业的声誉和品牌形象。

其次,通过AQL抽样标准的执行,企业可以及时发现和解决生产过程中的质量问题,提升产品质量稳定性和一致性。

最后,AQL抽样标准还可以帮助企业降低成本,提高生产效率,从而提升企业的竞争力和盈利能力。

然而,AQL抽样标准也存在一些局限性,例如抽样结果的随机性、抽样数量的确定等问题,这些都可能对产品质量的判断产生一定的误差。

因此,在实际应用中,除了严格执行AQL抽样标准外,企业还需要结合实际情况,采取其他质量控制手段,如全面质量管理(TQM)、过程能力分析(CPK)等,以全面提升产品质量管理水平。

AQL抽样标准AQL抽样标准是指在如何对产品进行检验时所遵循的规定。

这个标准非常重要,因为它需要确保从生产线上产出的产品能够达到客户的要求和期望。

AQL的全称是Acceptance Quality Limit,即接受质量限制。

接下来,我将详细介绍AQL抽样标准及其相关内容。

1. AQL的原理AQL是通过抽样的方式来检验批量生产的产品是否合格的标准。

其基本原理是:在固定数量的商品中,随机取出一部分商品进行检验,将检验得到的结果用来推断整个批次产品的质量水平是否达到指定标准。

2. AQL的抽样方法AQL的抽样方法通常有以下两种:2.1 单抽法单抽法是从一次生产中随机抽取一批样品进行检测,这种方法可快速得出一批产品整体的质量水平。

但是,单抽法无法检测每一个产品的质量,只能对批量产品整体进行评估。

2.2 多抽法多抽法是从一次生产中分几次随机抽取一批样品进行检测,每次抽样所得的检测结果都可以反馈到后续的质量控制流程中,从而更精确地评估产品质量水平。

3. AQL抽样的等级AQL抽样的等级通常是由客户或者生产厂家来决定。

一般来说,其分为以下三个等级:3.1 严格严格的AQL抽样等级通常适用于特别重要的产品,比如医疗器械或者高端电子产品等,对于这些产品来说,其安全性、可靠性和品质等因素都需要得到保障。

此时需要抽样比例较小,即1个到4个样本进行抽样,从而提高每一个样品的检验标准。

3.2 普通普通的AQL抽样等级通常适用于大容量生产的商品,如日用品或化妆品等。

此时,取样数通常为5%-20%,评估产品批次的整体质量水平是否达到指标要求。

3.3 宽松宽松的AQL抽样等级通常适用于产品生命周期短且重要性不高的日常物品,如纸巾等一次性用品。

此时需要取样量较多,通常为30%以上,以确保能够覆盖到批次产品中的大部分样品,以更具代表性判断产品质量水平。

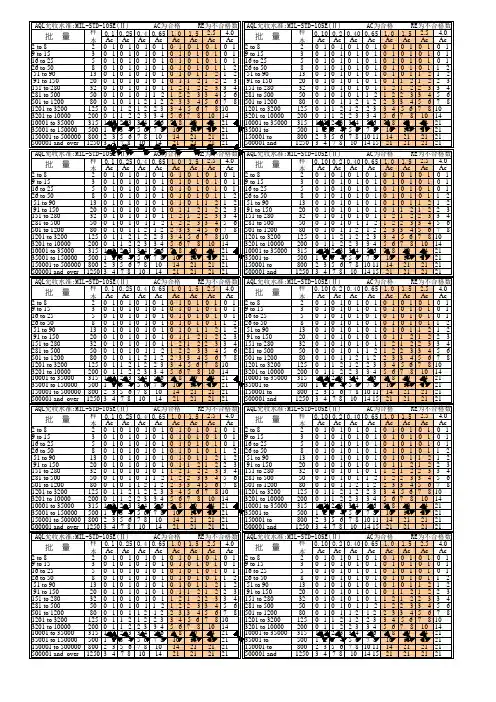

4. AQL的标准值不同的产品往往有不同的AQL标准值,其基本原则是:按照小样本的比例得到合格和不合格的样品数,然后通过相应的AQL表格来确定该批产品的合格数是否达标。

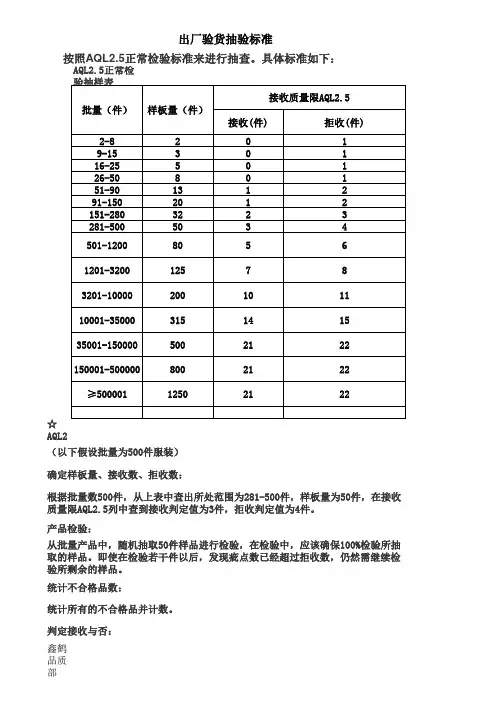

AQL2.5正常检

☆AQL2

鑫鹤品质部

统计所有的不合格品并计数。

判定接收与否:出厂验货抽验标准

按照AQL2.5正常检验标准来进行抽查。

具体标准如下:

(以下假设批量为500件服装)确定样板量、接收数、拒收数:

根据批量数500件,从上表中查出所处范围为281-500件,样板量为50件,在接收质量限AQL2.5列中查到接收判定值为3件,拒收判定值为4件。

产品检验:

从批量产品中,随机抽取50件样品进行检验,在检验中,应该确保100%检验所抽取的样品。

即使在检验若干件以后,发现疵点数已经超过拒收数,仍然需继续检验所剩余的样品。

统计不合格品数:

2011 .3.8。

AQL抽样指导一、AQL的定义AQL原来叫“合格质量水平(Acceptable Quality Level)”,在新版国家标准《GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划》中,AQL的全称被改为了“接收质量限(Acceptance Quality Limit)”,其定义为“当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平”。

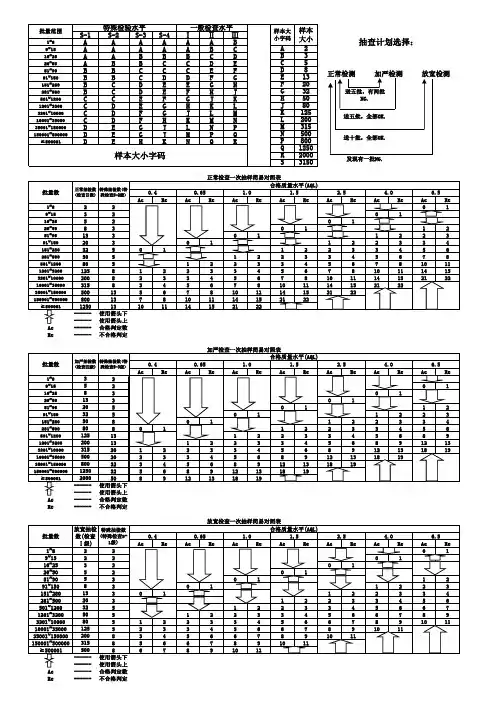

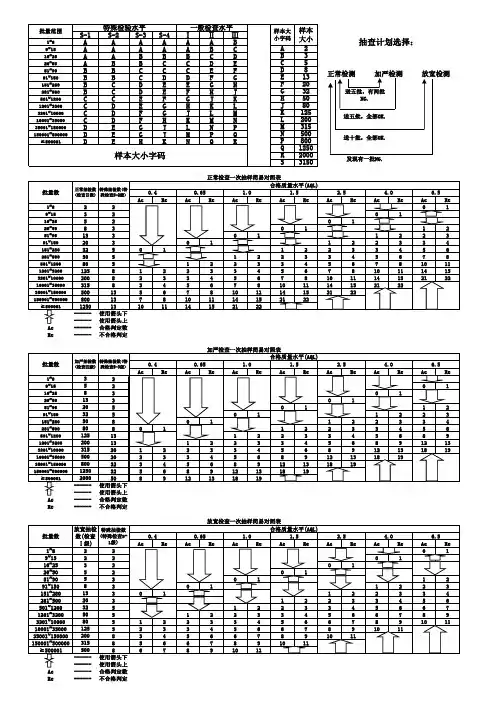

二、检验水平在AQL中,有三种一般检验水平(Ⅰ、Ⅱ、Ⅲ)和四种特殊检验水平(S-1、S-2、S-3、S-4)。

在三种一般检验水平中,LEVELⅡ是常规水平,也是最经常采用的水平。

从LEVELⅠ到LEVELⅢ抽样的数量逐渐增加。

LEVELⅠ的抽样数是LEVELⅡ的40%,适用于品质较为稳定或产品出现不一致可能性极小的状况。

LEVELⅢ的抽样数是LEVELⅡ的160%,加大检验的样本数量可以降低接受不合格产品的可能性。

四种特殊检验水平的特点是抽样数量少,因为在某些情况下,例如检验的成本高、检验所花费的时间长、货物的品质比较稳定(单一产品的重复加工),通过少量的抽样检验就可以反应总体的品质水平。

从S-1到S-4抽样检验数逐步增加。

在服装辅料的检验中有时会采用特殊检验水平,例如拉链、纽扣等的检验。

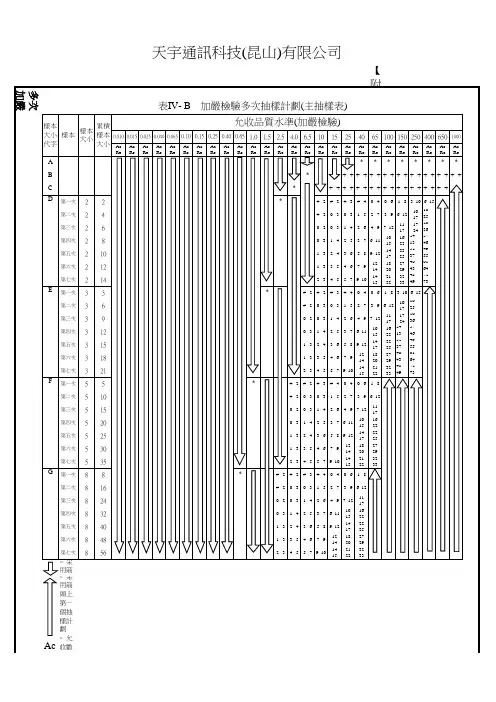

三、抽样方案AQL有一次、二次、多次(五次)3种抽样方案。

确定抽样方案可以从下面几个方面来考虑:1)简便易行:一次优于二次,二次优于五次。

2)平均样本量:五次少于二次,二次少于一次。

3)管理难度:五次难于二次,二次难于一次。

4)取样的难易程度:取样麻烦时,一次优于二次,二次优于五次。

5)试验时间的长短:根据单个试验时间的长短和是否可以多个样品同时进行试验来确定总的试验时间。

严格程度AQL中制定了三种严格程度:正常(NORMAL)、加严(TIGHTENED)、放宽(REDUCED)。

正常检验是最常用的检验水平,刚开始检验新的供应商生产的货物时,应采用正常检验。

品质抽样检验标准1、目的规X、定义品质抽检检验标准。

2、适用X围入库之前的材料、生产过程中的半成品、出货前的成品3、职责和权限3.1 IQC:负责入库之前材料的抽样与判定。

3.2 驻厂QC:负责生产过程中半成品的抽样与判定、负责出货前成品的抽样与判定。

4、引用标准5、术语定义5.1 缺陷:指不符合产品质量特性的要求的情况。

5.2 致命缺陷:指根据判断与经验显示对使用者或维修人员的生命、安全有危险的缺陷。

5.3 严重缺陷:指对产品的使用、功能有影响的不良现象。

5.4 轻微缺陷:指对产品的使用功能无影响,但会影响外观。

5.5 零缺陷:指产品单位上没有任何不符合特定之要求条件的缺陷。

5.6 样本:从总体中抽样的,用以测试、判断总体质量的一局部根本单位。

5.7 抽样:从总体中取出一局部个体的过程。

5.8 批量:一批产品包含的根本单位数量,以N表示。

5.9 样本大小:样本中包含的根本单位数量,以N表示。

5.10 AQL:指合格质量水平。

5.11抽样计划:指每一批中所需检验的产品单位数,以与决定该批允收率之准如此〔允收数与拒收数〕。

5.12 抽检检验标准与定义〔参考附表检验抽样表〕5.12.1 入库之前的材料、出货前的成品抽样定义注:当客户有要求时按照客户抽样标准进展5.12.2 生产过程中的半成品抽样定义首先进展首件检查,当稳定生产时,进展 5PCS/两小时的外观、功能抽样检查。

5.12.3 库存超期品抽样定义对OQC抽检入库存放6个月与以上出库的产品,必须由QC再次抽检〔方法同第一次〕合格,经品质经理承认后才能出货。

6、正常检验与放宽、加严检验的转换定义6.1 正常到加严当正采用正常检验时,只要初次检验中连续5批中有2批是不可接收的,如此转移到加严检验。

6.2 加严到正常当正采用加严检验时,如果初次检验的连续5批已被认为是可接收的,应恢复到正常检验。

6.3 正常到放宽当正采用正常检验时,如果如下条件满足,应转移到放宽检验a) 连续10批可接收b) 生产稳定c) 负责部门认为可放宽检验6.4 转移流程图7、相关文件7.1《来料检验指导书》7.2《成品出货检查标准》7.3 检验抽样表样本代字表附件一正常检验抽样表=用箭头上面的第一抽样式方式。