紧凑绕管式换热器的优化设计

- 格式:pptx

- 大小:550.27 KB

- 文档页数:15

工艺与设备化 工 设 计 通 讯Technology and EquipmentChemical Engineering Design Communications·87·第44卷第7期2018年7月1 螺旋缠绕管式换热器应用分析从装置应用实际情况来说,在煤化工和其他领域中,以不同的结构形式,被广泛的应用。

以LNG 系列螺旋缠绕管式换热器为例,其类型主要如下:①一级制冷四股流缠绕管式换热器;②二级制冷三股流缠绕管式换热器;③三级制冷两股流缠绕管式换热器等。

此类换热器的应用涉及到多个过程,比如低温混合制冷剂、多股流回热换热过程等,设计计算复杂,缺少通用技术标准以及换热工艺设计计算法等,受到工艺流程或者物性参数等因素的影响,因此难以标准化。

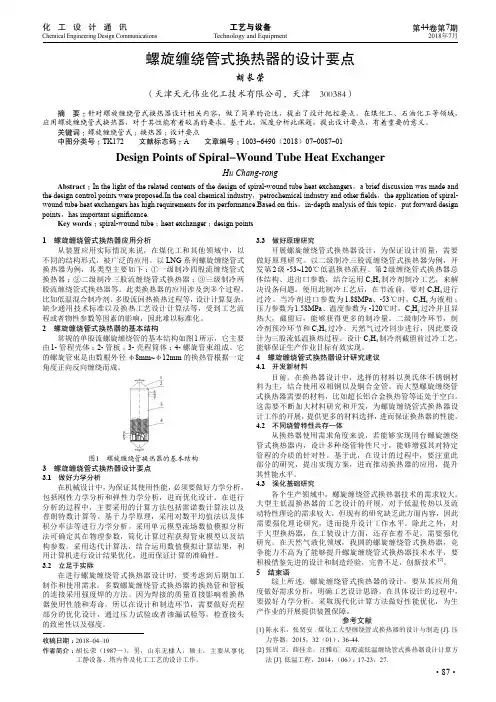

2 螺旋缠绕管式换热器的基本结构常规的单股流螺旋缠绕管的基本结构如图1所示,它主要由1-管程壳体;2-管板;3-壳程筒体;4-螺旋管束组成。

它的螺旋管束是由数根外径φ8mm~φ12mm 的换热管根据一定角度正向反向缠绕而成。

1234图1 螺旋缠绕管换热器的基本结构3 螺旋缠绕管式换热器设计要点3.1 做好力学分析在机械设计中,为保证其使用性能,必须要做好力学分析,包括刚性力学分析和弹性力学分析,进而优化设计。

在进行分析的过程中,主要采用的计算方法包括雷诺数计算法以及普朗特数计算等。

基于力学原理,采用对数平均值法以及体积分率法等进行力学分析。

采用单元模型流场数值模拟分析法可确定其在物理参数,简化计算过程获得管束模型以及结构参数。

采用迭代计算法,结合运用数值模拟计算结果,利用计算机进行设计结果优化,进而保证计算的准确性。

3.2 立足于实际在进行螺旋缠绕管式换热器设计时,要考虑到后期加工制作和使用需求。

多数螺旋缠绕管式换热器的换热管和管板的连接采用强度焊的方法。

因为焊接的质量直接影响着换热器使用性能和寿命,所以在设计和制造环节,需要做好壳程部分的优化设计,通过压力试验或者渗漏试验等,检查接头的致密性以及强度。

应用遗传算法优化设计紧凑式换热器

崔永正;任禾盛;郝桂梅

【期刊名称】《动力工程学报》

【年(卷),期】2008(028)005

【摘要】应用遗传算法对锯齿型板翅式换热器的结构进行了优化设计.以预定的传热量、两侧压降、体积等设计要求为适应度函数,通过对设计变量构成的种群个体进行适应度评估以及选择、交叉、变异等遗传操作,得到符合设计约束的换热器最优结构参数(如翅高、翅长、间距,以及长、宽、高等).此外,对10次计算得到的设计参数进行了统计分析.结果表明:相关结构参数的不确定度很小,应用遗传算法可以快速方便地对紧凑式换热器的几何结构参数作出符合设计要求的选择.

【总页数】5页(P739-743)

【作者】崔永正;任禾盛;郝桂梅

【作者单位】上海理工大学,动力工程学院,上海,200093;上海理工大学,动力工程学院,上海,200093;上海理工大学,动力工程学院,上海,200093

【正文语种】中文

【中图分类】TK124

【相关文献】

1.基于遗传算法的管壳式换热器的优化设计 [J], 沈杨

2.紧凑型板壳式换热器导流结构优化设计 [J], 刘敏珊;孙爱芳;董其伍

3.应用遗传算法优化设计管壳式换热器 [J], 蒲星星;刘尚明;蒋洪德

4.应用遗传算法优化设计200 MW多头螺旋管式换热器 [J], 周云龙;董利利;李书芳

5.应用遗传算法优化设计板翅式换热器 [J], 张丽娜;杨春信;王安良

因版权原因,仅展示原文概要,查看原文内容请购买。

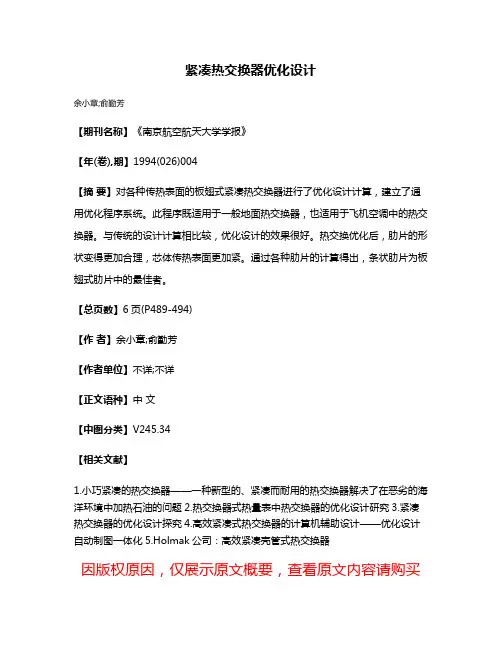

绕管式换热器的布置及管道设计方案研究摘要:换热器设备在化工装置当中的应用是十分广泛的。

在整个工程当中,换热器的数量以及投入的资金都占据着非常大的比例。

并且在整个工程当中也占有着一个十分重要的地位。

绕管式换热器能够适应非常大的温度区间,并且是一种高效紧凑的换热器,能够承受住热量的冲击,并且这种换热器的自身也带有消除热应力的能力。

因此绕管式换热器具有节能环保的特点,近些年来绕管式换热器应用的越来越广泛。

关键词:绕管式;换热器,管道设计换热器可以在工业生产当中完成物料之间热量的传递。

换热器是一种通用的工艺设备,在许多领域当中都广泛应用,比方说化工,炼油和原子能等等。

换热器在化工以及炼油等工业产业当中的应用是非常重要的。

换热器在化工厂的建设投资比重当中,可以占到总投资的10%到20%。

在石油炼厂当中的占投资比例更是高,可以占到全部工艺设备投资的35%到40%。

绕管式换热器属于间壁式管式换热器。

这是从传热原理上进行区分的。

因为管式换热器具有耐高压的性能,而绕管式换热器也具有同样的性能。

不仅如此,绕管式换热器的结构比较紧凑,传热效率也比较高。

绕管式换热器的传热管是非常长的,可以达到50到60米,甚至有一些更长的可以达到150到160米。

这种换热器特别适合应用在低温下的气体分离装置当中,比方说空气分离装置,稀有气体分离装置等等。

一、绕管式换热器的特点和应用对于一些普通的换热器来说,绕管式换热器是有其独特的优势的,绕管式换热器的构成比较特殊。

传热器是按照螺旋的形式交替缠绕在芯筒和外筒之间的空间内的。

绕管式换热器是不存在流动死区的,并且这种换热器的应用范围比较广。

它能适用的温度区间也比较大。

面对热冲击的能力也是非常强的,可以利用自身的特点来消除热应力,紧凑度也比较高。

绕管式换热器和普通换热器还有一个最大的特点。

就是绕管式换热器可以设置多股管,这样一台换热器就可以满足多股流体的同时换热。

正是由于绕管式换热器的这样的特点,现在绕管式换热器在化工装置当中应用的越来越广泛,并且占有了非常重要的位置。

紧凑热交换器优化设计

余小章;俞勤芳

【期刊名称】《南京航空航天大学学报》

【年(卷),期】1994(026)004

【摘要】对各种传热表面的板翅式紧凑热交换器进行了优化设计计算,建立了通用优化程序系统。

此程序既适用于一般地面热交换器,也适用于飞机空调中的热交换器。

与传统的设计计算相比较,优化设计的效果很好。

热交换优化后,肋片的形状变得更加合理,芯体传热表面更加紧。

通过各种肋片的计算得出,条状肋片为板翅式肋片中的最佳者。

【总页数】6页(P489-494)

【作者】余小章;俞勤芳

【作者单位】不详;不详

【正文语种】中文

【中图分类】V245.34

【相关文献】

1.小巧紧凑的热交换器——一种新型的、紧凑而耐用的热交换器解决了在恶劣的海洋环境中加热石油的问题

2.热交换器式热量表中热交换器的优化设计研究

3.紧凑热交换器的优化设计探究

4.高效紧凑式热交换器的计算机辅助设计——优化设计自动制图一体化

5.Holmak公司:高效紧凑壳管式热交换器

因版权原因,仅展示原文概要,查看原文内容请购买。

管壳式换热器的优化设计作者:宋航斌来源:《科学与财富》2016年第28期摘要:热交换器是进行热量交换的高效设备,在许多行业中都有广泛的应用,在实际应用中间壁式换热器的应用最为广泛。

管壳式换热器具有结构简单,使用寿命长,工作范围广,应用材料广泛等特点,管壳式换热器在石油化工行业等高温高压大型换热设备中应用比较广泛。

本论文对散热器进行整体优化设计。

关键词:管壳式换热器优化设计1.流体在热交换器内流动空间的选择在合理设计时必须选出壳程流体和管程流体,在选择时要遵循以下几项原则:(1)换热系数受到限制的那一侧必须采取有效地加强换热的措施,才会使传热面两侧的传热条件相接近。

(2)以节省原材料为原则尽量提高经济性,特别是贵重部件,以降低制造成本。

(3)结构要合理,以便进行清洗积垢,保证运行的可靠性。

(4)当热交换器处于高温时应尽量减小热损失。

(5)尽量减少壳体和管子之间的温差热应力,简化整体结构。

(6)工作条件需要高压时,应尽量使密封简单可靠。

(7)流体流动时,应保证便于流体的流入、分配和排出。

符合以上原则的管程流动流体的合理情况有:容积流量小的流体;不清洁、易结垢的流体;压力高的流体;有腐蚀性的流体;高温流体或是低温流体在装置中流动。

在壳程流动流体的合理情况有:容积流量大的流体;刚性结构热交换器换热系数大的流体;饱和蒸汽。

在实际的设计过程中以上原则之间总会存在一定的矛盾,在优化设计时要充分考虑到经济性、实用性和合理性。

2. 流体温度和终温的确定当流体流动方式和换热面积最终确定时,流体的终温可由平均温差法来确定计算。

实际运行时流体的温度对换热器的结构和运行有着重大影响,因此在设计时就要事先决定加工的方式。

对于多流程热交换器,应尽量避免出现温度交叉现象,否则将使平均温差下降。

合理的选择流体温度和换热终温应遵循以下原则:(1)热端温差不大于20℃(2)冷端温差不大于5℃(3)冷凝器中,冷流体初温必须高于热流体凝固点;对于含有不凝性气体的冷凝,冷流体的初温要低于被冷凝气体的露点以下5℃。

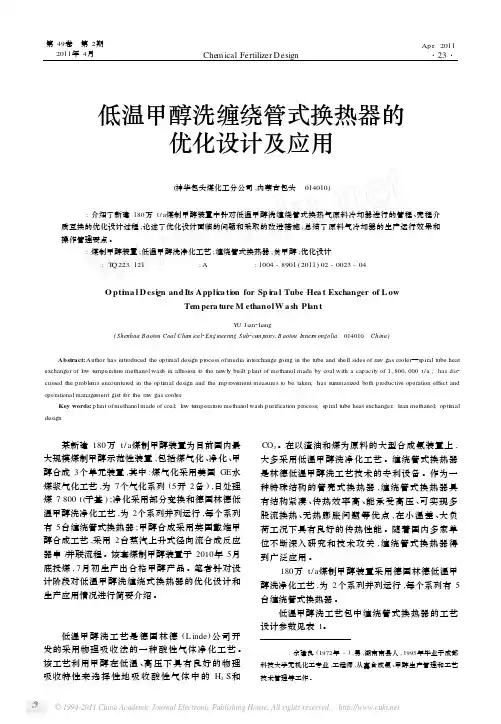

缠绕式绕管铝制换热器换热器漏气技术分析和改善张庆生(开封东京空分集团有限企业, 河南省开封市北关街8号 475001)摘要: 缠绕式绕管铝制换热器用一段时间后, 会出现漏气现象, 进而影响换热效率从制造和运行环境等方面对漏气原因了进行技术分析, 找到了杜绝漏气现象技术方案。

介绍技术方案具体实施。

关键词: 换热器; 缠绕式绕管铝制换热器; 泄漏; 换热效率; 技术方案Tie up a round type to round the tube aluminum system changes a hot machine to change the technical analysis and improvement thatthe hot machine leaks airZhang Qingsheng(Kaifeng Dongjing Air Separation Group Co., Ltd., 8# Beiguan Street, Kaifeng475001, Henan, P. R. China)Abstract:Tying up a round type to round the tube aluminum system to change a hot machine is after using a period of time appear to leak air a phenomenon, then influence change a hot efficiency to carry on a technical analysis towards leaking air reason from the manufacturing and movement environment etc., found out to eradicate completely the technique project of leaking air the phenomenon.Introduce the concrete implementation of technique project.Key words:Change a hot machine ; Tie up the round type rounds the tube aluminum system to change a hot machine; Leak; Change a hot efficiency; Technique project——————缠绕式绕管铝制换热器如图1所表示, 是一个新型高效节能铝制换热设备, 它同时处理多个介质、在小温差下需要传输较大热量且管内介质操作压力较高场所, 如制氧等低温过程中使用换热设备等, 它在设计上完全突破了传统管式换热器设计思绪, 从材料选择到结构形式与传统管壳式换热器相比都有大幅度改变, 多项技术创新使该换热器从外观到性能等各方面显著超越了传统管壳式换热器, 改变了传统换热器体积庞大, 外形粗糙, 效率低下问题, 是传统换热器更新换代产品。

圆形翅片换热管的优化设计作者:白艳伟来源:《科技视界》 2014年第2期白艳伟(上海嘉德环境能源科技有限公司,辽宁沈阳 110000)【摘要】本文针对圆形翅片式换热管,以某厂网带炉氢气-水换热器为例,分别讨论其在设计过程中材质、翅片厚度、翅片间距和翅高等的选择,通过理论分析和计算,得到其最优解,以指导设计工作。

【关键词】翅片管;换热管材质;翅片效率;翅片高度;优化设计圆形翅片管换热器是紧凑式换热器(Compact Heat Exchanger)中最常用的一种,常用于换热管两侧流体对流换热系数相差较大(例如10倍以上)的情况下,单根翅片管形状。

某网带炉氢气-水换热器(以下简称“网带炉换热器”),管内工质为冷却水,管外(翅片侧)工质为氢气,两侧对流换热系数相差20倍以上,其换热管便是使用螺旋翅片管的形式。

一般在设计翅片管换热器时,其排列方式较易确定,多使用正三角形排列。

在设计换热管时,基管的尺寸也大多根据管内流体流量按标准选择,但对于换热管材质、翅片厚度和间隔、翅片高度等问题却难以确定,常让设计者无从选择。

本文分别针对这三个问题展开讨论,以获得其最优解,为翅片式换热管的设计提供依据。

1 换热管材质的选择1.1 基管材质的选择在管内外热阻不变的情况下,基管导热热阻越小越好,即其热导率越大越好。

一般铜管和不锈钢304管都是常用的换热管材质,由于铜的导热系数(300K时约为380W/m·K)相较于不锈钢304(300K时约为18W/m·K)高出20倍以上,因此在对换热性能要求较高的场合常采用铜管。

网带炉换热器原为德国进口设备,其基管材质便采用铜管。

但我国铜的储量并不高,很多依赖进口,采用铜管作为换热管材质会使得换热器的造价过高。

此外,铜的抗腐蚀性较差,某钢厂连退炉氮气-水换热器曾采用铜管,在停炉时铜管表面氧化,开炉时氮气将换热管表面铜绿吹入炉内,造成炉内钢板表面质量缺陷。

网带炉换热器由于在每次开炉之前均吹扫较长时间,目前尚未发生上述问题,但在对工件表面质量要求较高的热处理炉中,不宜使用铜管作为换热管。

高性能换热器设计与优化换热器是一种用于加热或冷却流体的设备,广泛应用于工业生产、能源系统和空调等领域。

高性能换热器的设计与优化是提高设备性能和效率的关键。

本文将探讨高性能换热器的设计原则、常见问题及其优化方法。

高性能换热器的设计考虑因素较多,其中包括换热效率、紧凑性、流动阻力、材料选择等。

首先,换热效率是衡量换热器性能的重要指标。

通过增加传热表面积和改善流体流动方式,可以提高换热效率。

例如,增加热交换管的数量和长度,采用增强换热片或管子的内部结构,都可以增加传热表面积,从而提高换热效率。

其次,紧凑性是换热器设计的另一个重要考虑因素。

在有限的空间内实现高效的换热是挑战性的。

为了实现紧凑性,可以采用一些设计手段,如采用多流通道、采用波纹管或薄膜技术、增加管子的内部通道,以增加流体流动的路径,从而提高换热效果。

流动阻力是流体在换热器内部运动过程中所遇到的阻力,也是影响换热器性能的重要因素之一。

在设计过程中需要平衡换热效率与流动阻力之间的关系。

如果流动阻力过大,会导致能源的浪费和系统压力的增加,从而影响设备性能。

为了降低流动阻力,可以采用一些优化措施,例如增加流道的宽度、设计合理的角度和弯曲半径,减小局部流动的阻力。

此外,材料的选择对于换热器的性能和耐久性也起着重要的作用。

常见的材料包括金属和非金属材料。

金属材料具有良好的导热性和机械强度,但在一些特殊工况下可能受到腐蚀和腐蚀疲劳的影响。

非金属材料具有耐腐蚀性和良好的绝缘性能,但其导热性和机械强度较差。

因此,在选择材料时需要综合考虑使用环境、工作压力和温度等因素。

在实际应用中,有一些常见的问题需要特别关注和优化。

首先,换热器内部的污垢和结垢可能会降低换热效率,增加流动阻力。

因此,定期清洗和维护换热器是必要的。

其次,换热器内部的冷凝水和冷却液可能会导致腐蚀和腐蚀疲劳。

因此,适当的防腐措施和材料选择是必要的。

为了进一步优化高性能换热器的设计,可以采用一些先进的技术和工具辅助设计。

螺纹锁紧环式加氢换热器的换热管束结构与优化设计引言:换热器是一种常用的热交换设备,用于在不同介质之间传递热量。

螺纹锁紧环式加氢换热器是一种具有高效换热性能和可靠性的换热设备。

本文将讨论该换热器的换热管束结构,并提出其优化设计方法。

一、螺纹锁紧环式加氢换热器的换热管束结构1. 换热管束的构成螺纹锁紧环式加氢换热器的换热管束由一串管子组成,这些管子被固定在一个支架上,并与进出口管道相连。

每个管子都有一系列的螺纹,形成螺纹管束。

管束中的每个管子都充分接触,以优化热量传递。

2. 螺纹结构设计在螺纹锁紧环式加氢换热器中,螺纹结构的设计起着至关重要的作用。

合理的螺纹设计可以增加管子的表面积,提高热传导效率。

一般来说,螺纹的深度、间距和形状都会影响热量传递的效果。

3. 管束固定方式为了确保管束的稳定性和安全性,螺纹锁紧环式加氢换热器通常采用螺纹锁紧环来固定管束。

螺纹锁紧环可以有效地防止管束松动和位移,保证换热器的正常运行。

锁紧环的设计需要考虑到管束的尺寸和材料的选择。

二、螺纹锁紧环式加氢换热器的优化设计方法1. 管束材料在螺纹锁紧环式加氢换热器的优化设计中,选择合适的管束材料非常重要。

材料的选择应考虑到其耐腐蚀性、导热性和强度等因素。

常见的材料包括不锈钢、铜合金等。

2. 管束间距管束间距的选择对换热器的换热效率有着重要影响。

过小的管束间距可能导致管束堵塞和流动不畅,而过大的间距则会降低换热效果。

因此,需要根据具体的换热需求和流体参数来确定合适的间距。

3. 螺纹形状螺纹锁紧环式加氢换热器的螺纹形状应根据流体特性和换热要求进行设计。

一般来说,螺纹的形状可以是圆形、方形、三角形等。

通过合理设计螺纹的形状可以增加管子的有效换热面积,提高换热效率。

4. 锁紧环的设计为了确保管束的固定和安全,锁紧环的设计也需要考虑到多个因素。

合适的锁紧环尺寸、材料和结构可以增加管束的稳定性,并减少运行过程中的振动和松动现象,从而延长换热器的使用寿命。

第二章紧凑式换热器的设计、校核、性能分析板翅式和主表面型换热器由于具有体积小、重量轻、效率高等突出优点[24],在工业上应用很广泛,它们的设计、校核、性能分析对工业的发展起着很重要的作用。

随着现代科学技术和生产的迅速发展,对产品设计质量和速度提出越来越高的要求,传统手工设计已无法适应发展的需要,运用面向对象的计算机辅助设计技术可以提高设计效率、缩短设计周期,可对产品进行精确的计算分析,采用先进的现代设计方法,获得最佳设计方案,提高设计质量,并有助于促进产品设计的标准化、系列化、加速产品的开发,提高市场竞争力。

§2.1 软件的系统结构随着计算机技术的发展,换热器的设计软件层出不穷,但传统的换热器设计软件一般只涉及换热器的某一两方面,或仅仅只能实现常规工况下的换热器设计,或包括设计和校核,或包含换热器的设计计算和绘图输出,或是换热器的设计和优化,这些软件虽说能实现换热器的某些功能,但内容都比较单一,不能满足人们对换热器的需求。

一个功能完善的换热器软件应包括换热器的设计、校核、性能分析、优化及参数化绘图。

换热器要应用于生产中,首先要对换热器进行设计,因此换热器的设计是换热器软件最主要也是最基本的功能。

其中,不仅要对设计常规工况下的换热器进行设计,也要对多工况下的换热器进行设计,因为在实际生产中,换热器的运行工况是变化的。

而且对于可选择的换热型面,不仅可以对标准型面进行设计,还应可以对通过实验获得性能的新型面进行设计,即将新型面能扩展到该软件中,扩展性是软件很重要的一个功能。

在实际生活中,有时人们不能通过实验获得某一新型面的换热及阻力性能,但人们又希望能够了解该型面的性能,因此通过软件对新型面进行性能预测是很必需的。

换热器设计好之后,能不能确实满足生产需求,需对换热器进行校核设计。

换热器的优化是换热器设计的一个很重要的方面,运用优化方法对某一目标进行优化,使所设计的换热器各参数达到最优,使之最适合该场合的应用。