管壳式换热器设计注意事项

- 格式:pptx

- 大小:209.19 KB

- 文档页数:30

管壳式换热器设计要领1.结构设计:管壳式换热器由壳体、管束、管板、管头盖板等部分组成。

在设计中,需考虑到换热器的耐压性能、换热面积、流体分布等因素。

换热器的结构应具有良好的刚性和密封性能,以确保设备的可靠运行。

2.材料选择:换热器的材料选择直接影响其性能和使用寿命。

一般来说,壳体、管束等部分可选用碳钢、不锈钢、铜合金等材料,而密封件宜选择耐高温、耐腐蚀的材料。

在实际应用中,还需要根据工艺要求和介质特性选择合适的材料。

3.传热计算:换热器的传热计算是设计的重要环节之一、传热计算需要确定换热器的传热系数、摩擦阻力、压降等参数。

传热系数的计算可采用经验公式或传热实验数据进行估算。

同时,需考虑换热介质的性质、流体状态和流速等因素。

4.流动特性:换热器的流动特性对传热效果和设备性能有重要影响。

合理设计的管束结构和流体分布能有效提高传热效果。

同时,应考虑流体在管束间和壳内的流动方式,如单相流、两相流、多相流等。

对于热敏介质,还需注意避免结垢、热点等问题。

5.安全性和维修性:管壳式换热器在使用过程中要保证安全性和维修性。

在设计中要考虑到设备的容易维修、更换部件的便利性,以及防止泄漏、爆炸等安全事故的发生。

合理的结构设计和材料选择可以提高设备的可靠性和安全性。

6.经济性:在设计过程中要全面考虑成本和效益,追求经济性指标。

应根据具体的工艺要求和使用情况,合理选择换热器的型号、大小和材料。

在满足工艺条件的前提下,尽量降低投资成本和运行成本,提高设备的经济效益。

综上所述,管壳式换热器的设计要领主要包括结构设计、材料选择、传热计算、流动特性、安全性和维修性、经济性等方面。

合理的设计能够保证设备的正常运行和高效换热,同时提高设备的安全性和经济性。

在具体的设计中应根据实际情况进行优化和改进,以满足特定工艺要求和使用要求。

管壳式换热器结构设计与强度计算中的重要问题

管壳式换热器是一种常用的换热设备,广泛应用于化工、石油、制药、食品等行业。

其结构设计和强度计算是确保换热器正常运行和安全使用的关键问题。

以下是管壳式换热

器结构设计与强度计算中的几个重要问题。

1. 密封性问题:管壳式换热器在工作过程中需要承受高压和高温条件,因此密封性

是一个关键问题。

换热器的密封结构设计需要考虑管板与壳体、管束与壳体之间的密封方式,以及密封材料的选择和安装。

合理设计密封结构可以避免泄漏和氧化等问题,确保换

热器的安全运行。

2. 材料选择问题:管壳式换热器的材料选择与工作条件密切相关。

在设计过程中需

要考虑到介质的性质、温度、压力等因素,选择合适的材料以确保换热器的强度和耐腐蚀性。

常用的材料有不锈钢、碳钢、铜、镍合金等,不同材料的强度和耐腐蚀性有所不同,

需要根据具体情况进行选择。

3. 管束设计问题:管束是管壳式换热器的核心部件,其设计与强度计算是重点问题。

在设计过程中,需要确定管束的数量、布置方式、管子的直径和壁厚等参数。

强度计算需

要考虑到管子受压和受弯等力学性能,以及焊缝的强度和热应力等因素。

合理设计和计算

可以确保管束的结构强度,提高换热效率和使用寿命。

管壳式换热器结构设计与强度计算中的重要问题主要包括密封性问题、材料选择问题、管束设计问题、管板设计问题以及强度计算问题。

合理解决这些问题可以确保换热器的结

构强度和安全性,提高换热器的使用效果和使用寿命。

管壳式换热器结构设计在化工、石油和能源等领域中,管壳式换热器是一种广泛应用的高效换热设备。

本文将详细探讨管壳式换热器的结构设计,包括材料选择、传热原理和应用特点等方面的内容,旨在提高设备的传热效率和可靠性。

一、管壳式换热器的基本结构管壳式换热器主要由壳体、管束、折流板、进出口接管等部件组成。

其核心部分是管束,它由许多平行排列的传热管组成。

这些传热管的一端与壳体连接,另一端则通过封头与进出口接管相连。

在操作时,一种流体(例如水或油)在管内流动,另一种流体(例如蒸汽或冷凝液)在壳侧流动,两种流体通过管壁进行热交换。

二、材料选择与优化管壳式换热器的材料选择对其性能和可靠性至关重要。

壳体通常采用碳钢、不锈钢和钛等材料,而管束则通常采用不锈钢、铜和钛等具有优良传热性能和抗腐蚀性的材料。

在某些特殊情况下,还可以考虑对关键部位进行表面处理,以提高抗腐蚀性和耐磨性。

三、传热原理与优化管壳式换热器的传热原理主要是通过对流传热和热传导的组合来实现的。

为了提高设备的传热效率,可以采用以下措施:1、改变折流板的形状和布置,以增加壳侧流体的湍流度。

2、选择具有高导热系数的材料,以提高管壁的热传导性能。

3、适当增加管束数量和布置密度,以增加传热面积。

四、应用特点与优势管壳式换热器在各种工业领域中得到了广泛应用,主要特点有:1、结构紧凑,占地面积小,易于布置。

2、材料选择广泛,适用于各种不同的工艺条件和腐蚀性介质。

3、传热效率高,能够实现两种流体的有效热交换。

4、制造工艺成熟,操作维护方便,使用寿命较长。

五、结论本文对管壳式换热器的结构设计进行了全面分析,包括材料选择、传热原理和应用特点等方面的内容。

通过合理的结构设计,可以显著提高管壳式换热器的传热效率和可靠性,使其在各种工业领域中发挥更加重要的作用。

随着技术的不断进步,管壳式换热器的设计和制造水平也将不断提升,为工业生产带来更大的价值。

六、展望随着工业生产的不断发展和能源紧缺的压力日益增大,管壳式换热器的应用前景更加广阔。

化工原理课程设计换热器

换热器设计是化工原理课程设计中一个重要的部分。

下面将为您介绍步骤和注意事项。

一、设计步骤:

1. 确定换热器类型:根据工艺要求及介质性质,选择适合的换热器类型,如管壳式、板式、螺旋板式等。

2. 估算传热系数:根据换热器类型、流体类型、流量、温度等因素,估算出传热系数。

3. 计算传热面积:根据所需传热量和传热系数,计算指定温度下需求的传热面积。

4. 选择换热器管径及壳体规格:根据所需传热面积和换热器类型,选择合适的换热器管径及壳体规格。

5. 设计热损失:根据换热器使用环境,计算换热器热损失量,以确保能量转化的高效。

6. 设计流路:结合工艺流程及介质性质,确定换热器内部介质的流路和流速,

以确保传热效率。

二、注意事项:

1. 选用合适的换热器类型,以确保传热效率和占用空间的合理性。

2. 估算传热系数要考虑介质性质、流量、温度等因素,更加科学地估算传热系数。

3. 所需传热面积要根据实际需要,同时结合换热器的大小、材质等因素做出合理的选择。

4. 选择换热器管径及壳体规格要遵循一定的社会标准及安全规范,以确保换热器使用的稳定性和安全性。

5. 设计热损失要考虑换热器使用环境,以确保能量转化的高效。

同时,必须符合国家有关规定。

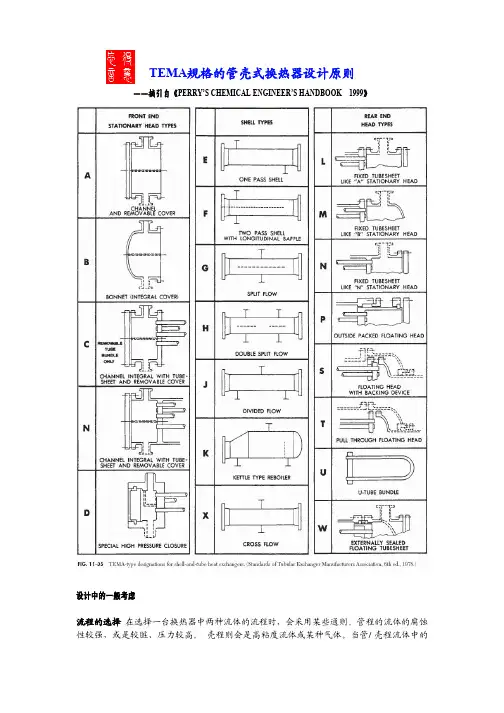

TEMA规格的管壳式换热器设计原则——摘引自《PERRY’S CHEMICAL ENGINEER’S HANDBOOK 1999》设计中的一般考虑流程的选择在选择一台换热器中两种流体的流程时,会采用某些通则。

管程的流体的腐蚀性较强,或是较脏、压力较高。

壳程则会是高粘度流体或某种气体。

当管/壳程流体中的某一种要用到合金结构时,“碳钢壳体+合金管侧部件”比之“接触壳程流体部件全用合金+碳钢管箱”的方案要较为节省费用。

清洗管子的内部较之清洗其外部要更为容易。

假如两侧流体中有表压超过2068KPa(300 Psig)的,较为节约的结构形式是将高压流体安排在管侧。

对于给定的压降,壳侧的传热系数较管侧的要高。

换热器的停运最通常的原因是结垢、腐蚀和磨蚀。

建造规则 “压力容器建造规则,第一册”也就是《ASME 锅炉及压力容器规范 Section VIII , Division 1》, 用作换热器的建造规则时提供了最低标准。

一般此标准的最新版每3年出版发行一次。

期间的修改以附录形式每半年出一次。

在美国和加拿大的很多地方,遵循 ASME 规则上的要求是强制性的。

最初这一系列规范并不是准备用于换热器制造的。

但现在已包含了固定管板式换热器中管板与壳体间焊接接头的有关规定,并且还包含了一个非强制性的有关管子-管板接头的附件。

目前ASME 正在开发用于换热器的其他规则。

列管式换热器制造商协会标准, 第6版., 1978 (通常引称为 TEMA 标准*), 用在除套管式换热器而外的所有管壳式换热器的应用中,对ASME 规则的补充和说明。

TEMA “R 级”设计就是“用于石油及相关加工应用的一般性苛刻要求。

按本标准制造的设备,设计目的在于在此类应用时严苛的保养和维修条件下的安全性、持久性。

” TEMA “C 级” 设计是 “用于商用及通用加工用途的一般性适度要求。

”而TEMA “B 级”是“用于化学加工用途” *译者注:这已经不是最新版的,现在已经出到1999年第8版3种建造标准的机械设计要求都是一样的。

管壳式换热器设计中应注意的几个问题白建涛(中石油东北炼化工程有限公司吉林设计院吉林省吉林市132002)摘要:本文对在换热器设计中,我们图纸中经常出现的错误和问题进行了简要的总结。

关键词:管壳式换热器;设计;问题Several problem shall we to take care of on tubular exchanger designBAI Jian-tao(PetroChina of Northeast Refining & Chemical engineering Co. Ltd Jilin Design Institute Jilin 132002, China)Abstract: The paper is a summary of several mistakes and problems that often appeared on tubular exchanger drawing.Keyword:tubular exchanger; design; problem在换热器设计中,设计者虽然以GB151—1999《管壳式换热器》作为管壳式换热器的设计依据,但常常会忽视标准规范中的某些说明而导致设计不正确或不合理,从而影响设备的安全可靠性。

下面就几种我们图纸中常出现的问题,提醒设计者在设计工作中引起重视。

1.换热器类别的确定以及相关的技术要求《固定式压力容器安全技术监察规程》A1.3.2规定:多腔压力容器(如换热器的管程和壳程、夹套容器等)按照类别高的压力腔作为该容器的类别并且按该类别进行使用管理。

但应按照每个压力腔各自的类别分别提出设计、制造技术要求。

2.换热器管程设计压力大于壳程设计压力时,壳程试验压力的选取问题当管程设计压力大于壳程设计压力时,为了检查管子与管板连接的严密性,壳程的试验压力可按下面的几种方法处理,应在技术特性表或技术要求中提出:(1)提高壳程的试验压力等于管程试验压力。

管壳式换热器设计要点【摘要】本文阐述了管壳式换热器设计中工艺参数的选择,换热器相关参数的选择,流体流动通道的选择,流体流速的选择及流速对传热系数和压降的影响。

【关键词】工艺参数换热器参数通道流速1 前言换热器是广泛应用于化工、石油化工、动力、医药、冶金、制冷、轻工等行业的一种通用设备。

换热器种类繁多,管壳式换热器因制造容易,生产成本低,选材范围广,清洗方便,适应性强,处理量大,工作可靠,且能适应高温高压而被广泛使用。

然而管壳式换热器设计涉及很多参数的选取,如参数选择不当,必然影响换热器使用,造成材料浪费,运行成本增加,甚至造成装置无法正常运行。

因此,针对管壳式换热器设计过程中的要点,分别阐述如下:2 管壳式换热器设计要点2.1 工艺参数设计换热器必须提供的工艺参数:(1)两侧流体的流量和进出温度。

一般工艺物料的进出温度由工艺流程确定,变化不大;换热器用冷却水作冷却剂时,确定冷却水出口温度时应注意以下几点:冷却水的出口温度不宜高于60℃,以免结垢严重;高温端温差不应小于20℃,低温端不应小于5℃;当采用多管程、单壳程的管壳式换热器,冷却水的出口温度不应高于工艺物流的出口温度。

另外,在冷却或者冷凝工艺物流时,冷却剂的入口温度应高于工艺流体中易结冻组分的冰点,一般高于5℃。

在对反应物进行冷却时,为了控制反应,应维持反应流体和冷却剂之间的温差不低于10℃。

当冷凝带有惰性气体的工艺流体时,冷却剂的出口温度应低于工艺流体的露点,一般低5℃。

(2)两侧流体的操作压力,对没有给定密度的气体尤为重要,对液体则不重要。

(3)两侧流体允许的压降,流体压降是换热器设计非常重要的一个参数。

我们经常都会忽视它,设计时应把换热器放在系统中具体分析,一般的液体,每壳程是0.5一0.7kgf/cm2,因为要保证较高的流速,以达到湍流。

对气体一般允许0.05一0.2kgf/ cm2,最常用的是O.lkgf/cm2。

(4)两侧流体的污垢系数。

管壳式换热器的设计

1.传热面积的计算:传热面积决定了热交换效果的好坏,计算传热面

积是设计的第一步。

传热面积的大小受到工艺需求、流体特性和设备尺寸

等因素的影响。

2.流体流速的选择:流体流速对传热效率有重要影响。

流速不宜过大,以免增加流体阻力和泵耗能,但也不宜过小,以免影响传热效果。

需要通

过经验和实验确定合适的流速范围。

3.换热器的参数选择:根据工艺要求和流体性质选择合适的管壳式换

热器参数,如管子和外壳的材料、厚度和长度等。

一般情况下,不同材料

的换热器对不同的流体具有不同的传热效果和抗腐蚀能力。

4.温度和压力的控制:管壳式换热器工作时,内外两种流体通常以不

同的温度和压力运行,因此需要采取相应的措施确保换热器的安全性能。

这包括选择合适的密封材料、加装安全阀和温控装置等。

5.清洗和维护的考虑:管壳式换热器在长期使用过程中会有积垢和堵

塞的问题,因此需要预留清洗口和维护通道,并定期进行清洗和维护工作,以保证换热器的正常运行。

总之,管壳式换热器的设计需要综合考虑传热效率、流体性质、工艺

要求和设备安全性能等因素,确保换热效果良好、运行安全可靠。

通过合

理的设计和选择,可以使管壳式换热器发挥最佳的效果,实现节能降耗的

目的。

管壳式换热器设计所需考虑的因素换热设备的类型很多,对每种特定的传热工况,通过优化选型都会得到一种最合适的设备型号,如果将这个型号的设备使用到其他工况,则传热的效果可能有很大的改变。

因此,针对具体工况选择换热器类型,是很重要和复杂的工作。

对管壳式换热器的设计,有以下因素值得考虑。

1、流速的选择流速是换热器设计的重要变量,提高流速则提高传热系数,同时压力降与功耗也会随之增加,如果采用泵送流体,应考虑将压力降尽量消耗在换热器上而不是调节阀上,这样可依靠提高流速来提高传热效果。

采用较高的流速有两个好处:一是提高总传热系数,从而减小换热面积;二是减少在管子表面生成污垢的可能性。

但是也相应的增加了阻力和动力的消耗,所以需要进行经济比较才能最后确定适宜的流速。

此外在选择流速上,还必须考虑结构上的要求。

为了避免设备的严重磨损,所算出的流速不应超过最大允许的经验流速。

以下的三个表格分别表示了介质的流速范围和水在管内的流速余材质的关系等。

下表为壳程气体的最大允许速度与气体成分的分子量和气体压力的关系:2、允许压力降的选择选择较大的压力降可以提高流速,从而增强传热效果减少换热面积。

但是较大的压力降也使得泵的操作费用增加。

合适的压力降值需要以换热器年总费用为目标,反复调整设备尺寸,进行优化计算而得出。

在大多数设备中,可能会发现一侧的热阻明显的高于另一侧,此侧的热阻成为控制热阻。

可壳程的热阻是控制侧时,可以用增加折流板块数或者缩小壳径的方法,来增加壳侧流体流速、减少传热热阻,但是减少折流板间距是有限制的,一般不能小于壳径的"5或50mm。

当管程的热阻是控制侧时,则依靠增加管成熟来增加流体流速。

在处理粘稠物料时,如果流体处于层流流动则将此物料走壳程。

由于在壳程的流体流动易达到湍流状态,这样可以得到较高的传热速率,还可以改进对压力降的控制。

下图为不同介质在不同设备类型中的允许压力降参考值:3、管壳程流体的确定主要根据流体的操作压力和温度、可以利用的压力降、结构和腐蚀特性,以及所需设备材料的选择等方面,考虑流体适宜走哪一程。

第七章管壳式换热器的机械设计本章重点:固定管板式换热器的基本结构本章难点:管、壳的分程及隔板建议学时:4学时第一节概述一、定义:换热器是用来完成各种不同传热过程的设备。

二、衡量标准:1.先进性—传热效率高,流体阻力小,材料省;2.合理性—可制造加工,成本可接受;3.可靠性—强度满足工艺条件。

三、举例1.冷却器(cooler)1)用空气作介质—空冷器aircooler2)用氨、盐水、氟里昂等冷却到0°C〜-20°C—保冷器deepcooler2.冷凝器condenser1)分离器2)全凝器3.加热器(一般不发生相变)heater1)预热器(preheater)—粘度大的液体,喷雾状不好,预热使其粘度下降2)过热器(superheater)—加热至饱和温度以上。

4.蒸发器(etaporater),—发生相变5.再沸器(reboiler)6.废热锅炉(wasteheatboiler)看下图说明其结构及名称图卜1换热器樹件名称1—忖箱〔乩乩口门型〉江一接骨法兰;3设备法兰管扳拓一秃程接管:6—拉杆洛勰胀节芒-売休洱-换热管;10-#气管J1—吊耳;12—封头彳13-顶丝门4—双头螺拄门5-燃母JE--垫片门7—防冲板门8—折流扳或支承板19--定距竹:20—拉杆螺母;21—支座辽2排液世;盟-管箱壳体;24曲程接管25分程隔J®;2G-骨箱盈四、管壳式换热器的分类1、固定管板式换热器:优点:结构简单、紧凑、布管多,管内便于清洗,更换、造价低,应用广泛。

管坏时易堵漏。

缺点:不易清洗壳程,一般管壳壁温差大于50°C,设置膨胀节。

适用于壳程介质清洁,不易结垢,管程需清洗以及温差不大或温差虽大但是壳程压力不大的场合。

2、浮头式换热器:管束可以抽出,便于清洗;但这类换热器结构较复杂,金属耗量较大。

适用于介质易结垢的场合。

3、填料函式换热器:造价比浮头式低检修、清洗容易,填料函处泄漏能及时发现,但壳程内介质由外漏的可能,壳程中不宜处理易挥发、易燃、易爆、有毒的介质。

管壳式换热器标准的一些常见问题换热器-1 GB151-1999管壳式换热器的适用范围是什么?答:1.适用于固定管板式、浮头式、U形管式和填料函式换热器。

2.适用的参数为:公称直径DN ≤2600mm;公称压力PN ≤35MPa;且公称直径(mm)和公称压力(MPa)的乘积不大于1.75×104。

换热器-2 对于管、壳程设计压力均为内压的管壳式换热器,其受压元件在什么情况下可按压差设计?还应考虑什么问题?答:对于同时受管、壳程内压作用的元件,仅在能保证管、壳程同时升、降压时,才可以按压差设计。

压差的取值还应考虑在压力试验过程中可能出现的最大压差值,同时设计者应提出压力试验的步进程序。

换热器-3 试述管壳式换热器中管、壳程设计温度与管壁、壳壁温度的差异及作用。

答:管、壳程设计温度分别为管程管箱和壳程壳体的设计温度,是对应于管、壳程设计压力分别设定的管、壳程受压元件金属温度(沿元件金属横截面的温度平均值)的最高值或最低值。

用于确定元件材料的许用应力。

管壁、壳壁温度分别为沿长度平均的换热管、壳程圆筒金属温度,分别是传热过程中形成的换热管、壳程圆筒金属温度沿长度方向的平均值。

用于计算壳程圆筒与换热管的热膨胀差在管板、换热管和壳程圆筒中引起的应力。

这两组温度不仅定义、性质和作用不同,而且数值上也会有较大差异,因此,在计算时一定要注意,不可混用。

换热器-4 管壳式换热器中同时受管、壳程温度作用的元件的设计温度如何确定?答:管壳式换热器中同时受管、壳程温度作用的元件的设计温度可按金属温度确定,也可取较高侧的设计温度。

换热器-5 管壳式换热器主要元件腐蚀裕量的考虑原则是什么?答:管壳式换热器主要元件腐蚀裕量的考虑原则:a)管板、浮头法兰、球冠形封头和钩圈两面均应考虑腐蚀裕量;b)平盖、凸形封头、管箱和圆筒的内表面应考虑腐蚀裕量;c)管板和平盖上开槽时,可把高出隔板槽底面的金属作为腐蚀裕量,但当腐蚀裕量大于槽深时,还应加上两者的差值;d)压力容器法兰和管法兰的内直径面上应考虑腐蚀裕量;e)换热管不考虑腐蚀裕量;f)拉杆、定距管、折流板和支持板等非受压元件,一般不考虑腐蚀裕量。

管壳式换热器设计一、设计原理:二、工艺要点:1.确定热媒:根据工艺要求,选择合适的热媒,包括流体的物性参数(如密度、比热等)、热传导性能等。

2.确定传热面积:根据传热工质的物性、进出口温度差、热媒的传热系数等参数,计算所需的传热面积。

一般情况下,可以根据热传导的基本公式进行计算,也可以通过经验公式进行估算。

3.确定流量与速度:根据热媒的性质及工艺需求,计算出所需的流量和速度。

流量一般通过流量计进行测量,速度通过壳体内径和流量计算得出。

4.确定壳程和管程流体的传热系数:通过经验公式计算出壳程和管程的传热系数,用于后续的热传导计算。

5.确定传热过程:根据实际情况,选择合适的传热过程,包括对流传热、传导传热和辐射传热等。

6.确定材料和结构:根据工艺要求和运行条件,选择合适的材料进行制造。

同时,结构设计要考虑到换热效果、运行安全性和维护方便性。

三、常见设计问题:1.壳程流体和管程流体的温度差:对于壳程和管程,流体的温度差越大,传热效果越好。

设计时需要考虑流体温度差对换热器的尺寸和传热效率的影响。

2.压降:壳程和管程的流体在换热过程中会产生压降。

设计时需要考虑压降对流体流速和传热系数的影响,并在设计中进行合理的折减和控制。

3.热媒的物性参数:热媒的物性参数对换热器的设计和运行有很大影响。

需要考虑热媒的密度、比热、热传导系数等参数,并在设计中进行合理的估算和计算。

4.材料选择:根据工艺要求和运行条件,选择合适的材料进行制造。

必须考虑材料的耐受性和耐腐蚀性,以及对流体和环境的影响。

总结:管壳式换热器设计涉及多个方面的参数和工艺要求,包括热媒选择、传热面积计算、流量和速度确定、传热系数估算、传热过程选择、材料和结构设计等。

在实际设计中,需按照工艺要求和运行条件合理选择参数和材料,并通过模拟计算和经验公式进行设计。

同时,需要注意常见的设计问题,如温度差、压降、热媒物性参数和材料选择等。

通过合理的设计和选择,可以实现管壳式换热器的高效工作和长期稳定运行。

管壳式换热器的设计要点管壳式换热器的设计要点换热器的设计过程包括计算换热面积和选型两个方面。

有关换热器的选型问题,前面已经讲过了,下面主要介绍管壳式换热器的设计要点及如何分析计算结果、调整计算,而设计出满足工艺需要的、传热效率高的换热器。

11.1设计计算的基本模型及换热器的性能参数换热器的性能主要是通过下列公式来描述的。

a.冷、热两流体间热量平衡Qreq=(WCpΔT)hot=(WCpΔT)coldW--流体质量流量Cp--流体的比热hot--热流体cold--冷流体ΔT--进出口温度差b.传热率方程Qact=(A)(ΔTm)(1/ΣR)ΣR=(1/hi)o+(1/ho)o+(Rf)o+(Rw)oΣR--总热阻A--传热面hi、ho--分别为两流体的传热膜系数Rf--两流体的污垢热阻Rw--金属壁面热阻ΔTm--平均温度差O--通常换热计算以换热管外表面为基准c. 传热率的估算Qact≥Qreqd. 对压力降的限制条件(ΔPi)act≤(ΔPi)allow(ΔPo)act≤(ΔPo)allowΔP--压力降下标i表示管内下标o表示管外11.2 换热器的计算类型换热器的计算类型常分为设计计算和校核计算两大类。

换热器计算一般需要三大类数据:结构数据、工艺数据和物性数据,其中结构数据的选择在换热器中最为重要。

在管壳式换热器的设计中包含有一系列的选择问题,如壳体型式、管程数、管子类型、管长、管子排列、折流板型式、冷热流体流动通道方式等方面的选择。

工艺数据包括冷、热流体的流量、进出口温度、进口压力、允许压降及污垢系数等。

物性数据包括冷、热流体在进出口温度下的密度、比热容、粘度、导热系数、表面张力。

a.设计计算 Design设计计算就是通过给定的工艺条件,来确定一台未知换热器的结构参数,并使其结构最优、尺寸最小。

对设计计算应先确定下列基本的几何参数:--管长--管间距--流向角--换热管外径及管壁厚b.校核计算 Rating校核计算就是评估一台已知换热器的传热性能,即通过校核设备的几何尺寸来看其是否能满足传热要求。