第5章-5 塑料注射模具结构-注射模具的模架标准

- 格式:ppt

- 大小:2.87 MB

- 文档页数:15

塑料注射模标准模架与标准结构零件塑料注射模标准模架与标准结构零件在不同国家与地区,注射模具标准模架及标准件略有差异,主要是在品种和名称上的差异。

我国使用的注射模标准模架主要有国家标准模架(GB / TI 2556 、GB / T12555 ) ,富得巴(日本双叶电子工业株式会社)标准塑胶模底座(F 、.taba Standard Plas [ ic Molol Base ) ,龙记标准塑胶模架等。

此外,(北美)DME 、(欧洲)HAS - CO 注射模架标准在我国沿海地区也被应用。

现以在我国沿海地区使用较广的富得巴标准塑胶模底座为例,介绍标准模架的有关内容。

一、模架标准简介富得巴标准塑胶模底座标准由模座配件、模座概要、大水口模座、小水口模座、简易小水口模座等内容组成。

1 .模座配件(MOLD PARTS)模座配件(MOLD PARTS )包括导针(GP ) (导柱)、导套( GB )、拉杆(SPN )、拉杆定位(SPC )、回针(RPN )。

2 .模座概要模座概要包括模胚材料、构造及加工标准与精度。

3 .大水口模座有SA 、SB 、SC 、SD 四种结构,尺寸1515 一5070mnl 。

SC 型模胚结构如图3 一39 所示。

SA 、SB 、SD 系在SC 型模胚基础上派生而成。

“规格”为A 板的长x 宽(cm x cm )。

A 板、B 板的厚度为20 、25 、30 、35 、4O 、50 、60 、70 、8O 、9 ( )、l ( X )、1 10 、120 、130 、140 、巧O 系列。

对不同规格,A 板、B 板厚度的最大值不同。

C 板高度为50 、60 、70 、80 、90 、100 、110 、120 、130 系列。

对不同规格,C 板高度的最大值不同。

4 .小水口模座小水口模座包括DA 、DB 、DC 、DD 、EA 、EB 、EC 、En 等,尺寸1518 一5070 ~。

第5章注射模具概述内容简介本章主要介绍注射模的类型与结构组成,注射模与注射机有关参数的校核、注射模的定位与安装。

目的与要求(1)了解典型注射模具结构组成及结构特点,具有读懂不同类型注射模结构图的能力。

(2)掌握注射机有关工艺参数的校核。

重点与难点1.重点(1)典型注射模具的结构原理。

(2)掌握模具与设备的关系。

2.难点读懂不同类型的注射模具结构图和动作原理。

授课内容5.1 注射模的组成1.粗分·注射模由定模和动模两大部分组成。

·定模部分安装在注射机的固定模板(定模固定板)上。

·动模部分安装在注射机的移动模板(动模固定板)上。

·主分型面是指动模与定模之间为取出制件而分离的表面。

2.细分注射模由以下八大部分组成:(1)成型零部件(组成型腔的零件)(2)浇注系统(3)导向与定位机构(4)侧向分型与抽芯机构(5)推出机构(也称脱模机构)(6)温度调节系统(加热与冷却系统)(7)排气系统(8)支撑零部件5.2 注射模的分类与典型结构(1)按安装方式分:移动式注射模(仅用于立式注射机)固定式注射模(卧式、立式、角式注射机)(2)按模具腔数分:单型腔注射模多型腔注射模(3)按流道分:普通流道注射模热流道注射模(4)按成型工艺特点分:热塑性塑料注射模热固性塑料注射模低发泡塑料注射模反应发泡塑料注射模(5)按模具的总体结构特征分:①单分型面注射模(两板模)。

其特点:·主流道在定模一侧,分流道在分型面上。

·开模后制件连同流道凝料一起留在动模一侧。

②双分型面注射模(三板模)。

其特点:·三板模(增加了一个可移动的中间板,此中间板可能是浇口板,型腔板、流道板)。

·除主分型面外,还增设了一个辅分型面。

辅分型面的目的一般为:○取浇注系统凝料;○便于脱模;○完成侧向抽芯·必须设置定距分型拉紧装置。

定距分型拉紧装置的作用是促使辅分型面分型、定辅分型面的距离,悬吊拉紧中间板。

168塑料模具零部件结构标准及参考图例第7章注射模零部件结构尺寸及技术要求 7.1 塑料注射模模架GB/T12555-2006《塑料注射模模架》代替GB/T12555.1-1990《塑料注射模大型模架》和GB/T12556.1-1990《塑料注射模中小型模架》。

GB/T12555-2006《塑料注射模模架》标准规定了塑料注射模模架的组合形式、尺寸标记,适用于塑料注射模模架。

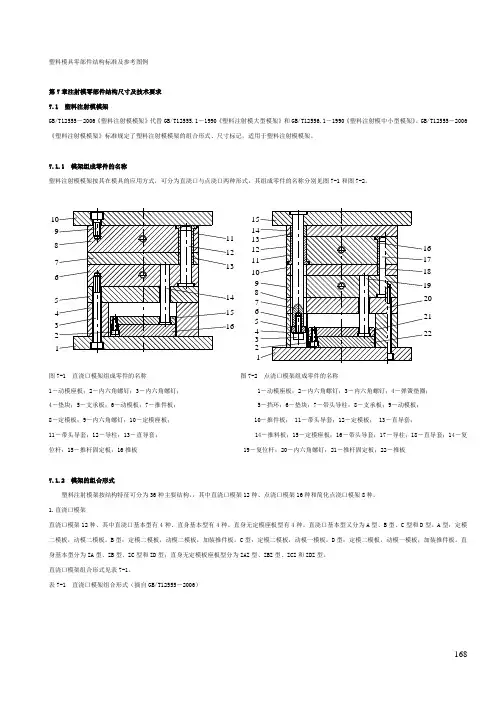

7.1.1 模架组成零件的名称塑料注射模模架按其在模具的应用方式,可分为直浇口与点浇口两种形式,其组成零件的名称分别见图7-1和图7-2。

图7-1 直浇口模架组成零件的名称 图7-2 点浇口模架组成零件的名称1-动模座板;2-内六角螺钉;3-内六角螺钉; 1-动模座板;2-内六角螺钉;3-内六角螺钉;4-弹簧垫圈; 4-垫块;5-支承板;6-动模板;7-推件板; 5-挡环;6-垫块;7-带头导柱;8-支承板;9-动模板; 8-定模板;9-内六角螺钉;10-定模痤板; 10-推件板; 11-带头导套;12-定模板; 13-直导套;11-带头导套;12-导柱;13-直导套; 14-推料板;15-定模痤板;16-带头导套;17-导柱;18-直导套;14-复位杆;15-推杆固定板;16推板 19-复位杆;20-内六角螺钉;21-推杆固定板;22-推板7.1.2 模架的组合形式塑料注射模架按结构特征可分为36种主要结构,,其中直浇口模架12种、点浇口模架16种和简化点浇口模架8种。

1.直浇口模架直浇口模架12种、其中直浇口基本型有4种、直身基本型有4种、直身无定模座板型有4种。

直浇口基本型又分为A 型、B 型、C 型和D 型。

A 型:定模二模板,动模二模板。

B 型:定模二模板,动模二模板,加装推件板。

C 型:定模二模板,动模一模板。

D 型:定模二模板,动模一模板,加装推件板。

直身基本型分为ZA 型、ZB 型、ZC 型和ZD 型;直身无定模板座板型分为ZAZ 型、ZBZ 型、ZCZ 和ZDZ 型。

塑料模具模架结构标准及参考图例168塑料模具零部件结构标准及参考图例第7章注射模零部件结构尺寸及技术要求 7.1 塑料注射模模架GB/T12555-2006《塑料注射模模架》代替GB/T12555.1-1990《塑料注射模大型模架》和GB/T12556.1-1990《塑料注射模中小型模架》。

GB/T12555-2006《塑料注射模模架》标准规定了塑料注射模模架的组合形式、尺寸标记,适用于塑料注射模模架。

7.1.1 模架组成零件的名称塑料注射模模架按其在模具的应用方式,可分为直浇口与点浇口两种形式,其组成零件的名称分别见图7-1和图7-2。

图7-1 直浇口模架组成零件的名称 图7-2 点浇口模架组成零件的名称1-动模座板;2-内六角螺钉;3-内六角螺钉; 1-动模座板;2-内六角螺钉;3-内六角螺钉;4-弹簧垫圈; 4-垫块;5-支承板;6-动模板;7-推件板; 5-挡环;6-垫块;7-带头导柱;8-支承板;9-动模板; 8-定模板;9-内六角螺钉;10-定模痤板; 10-推件板; 11-带头导套;12-定模板; 13-直导套;11-带头导套;12-导柱;13-直导套; 14-推料板;15-定模痤板;16-带头导套;17-导柱;18-直导套;14-复位杆;15-推杆固定板;16推板 19-复位杆;20-内六角螺钉;21-推杆固定板;22-推板7.1.2 模架的组合形式塑料注射模架按结构特征可分为36种主要结构,,其中直浇口模架12种、点浇口模架16种和简化点浇口模架8种。

1.直浇口模架直浇口模架12种、其中直浇口基本型有4种、直身基本型有4种、直身无定模座板型有4种。

直浇口基本型又分为A 型、B 型、C 型和D 型。

A 型:定模二模板,动模二模板。

B 型:定模二模板,动模二模板,加装推件板。

C 型:定模二模板,动模一模板。

D 型:定模二模板,动模一模板,加装推件板。

直身基本型分为ZA 型、ZB 型、ZC 型和ZD 型;直身无定模板座板型分为ZAZ 型、ZBZ 型、ZCZ 和ZDZ 型。

中国注塑模架标准最新规范一、概述注塑模具是塑料加工行业的关键组成部分,其标准化对于提高生产效率、降低成本、保证产品质量具有重要意义。

本规范旨在为模具设计、制造和使用提供统一的技术要求。

二、适用范围本规范适用于各类塑料注射成型模具的设计和制造,包括但不限于单色、双色、多色及特殊成型工艺的模具。

三、材料要求1. 模具材料应具有良好的硬度、耐磨性和抗腐蚀性,以适应不同的工作环境和成型要求。

2. 模具钢材应符合国家标准或行业标准,确保材料的一致性和可靠性。

四、设计要求1. 模具设计应考虑塑料流动性、冷却速度和收缩率等因素,确保成型件的尺寸精度和表面质量。

2. 模具结构应简洁合理,便于拆卸、清洗和维护。

五、制造工艺1. 模具制造应采用精密加工技术,确保模具的尺寸精度和表面光洁度。

2. 模具的关键部件应进行热处理,以提高其硬度和耐磨性。

六、装配与调试1. 模具装配应严格按照设计图纸进行,确保各部件的配合精度。

2. 模具调试应在实际生产条件下进行,以验证模具的成型能力和稳定性。

七、质量检验1. 模具在出厂前应进行全面的质量检验,包括尺寸精度、表面质量、材料性能等。

2. 检验结果应符合本规范的要求,并附有相应的检验报告。

八、维护与保养1. 模具在使用过程中应定期进行清洁和维护,以延长模具的使用寿命。

2. 发现模具有损坏或磨损时,应及时进行修复或更换。

九、安全与环保1. 模具设计和制造过程中应严格遵守国家安全生产法规,确保操作人员的安全。

2. 模具材料和制造过程中产生的废弃物应符合环保要求,进行妥善处理。

十、附录本规范附录包含模具设计和制造过程中常用的参考数据、计算公式和图例,供设计和制造人员参考。

以上规范为注塑模架设计和制造提供了一套完整的技术指导,有助于提升模具行业的整体水平和竞争力。

塑料注塑模的标准一、概述塑料注塑模是一种常见的模具类型,广泛应用于塑料制品的生产。

注塑模根据制品的形状、尺寸和性能要求而设计制造。

本文将详细介绍塑料注塑模的标准,包括模具结构、材料选择、制造工艺、精度要求、验收标准等方面的内容。

二、模具结构1.模具应具有完整的型腔布局,包括浇口、流道、型腔、排气槽等。

浇口和流道的设计应有利于塑料的流动和填充,同时减少压力损失。

型腔的设计应符合制品的形状和尺寸要求。

2.模具应设有顶出机构,以便于脱模。

顶出机构的设计应保证制品顺利脱模,避免损坏制品表面。

3.模具应具备冷却系统,以便于控制模具温度,提高制品质量。

冷却系统的设计应合理分布冷却水路,确保模具温度均匀。

4.模具应设有安全防护装置,确保操作安全。

安全防护装置应符合相关标准,能够有效防止意外伤害。

三、材料选择1.模具材料应根据制品的性能要求、模具的使用寿命以及制造工艺等因素进行选择。

常用的模具材料包括钢材、铝合金、锌合金等。

2.钢材具有较高的强度和硬度,适用于制作大型、复杂的模具。

铝合金和锌合金具有较好的加工性能和耐腐蚀性,适用于制作小型、简单的模具。

3.模具材料的采购应遵循相关标准,确保材料的质量和可靠性。

模具材料应进行严格的检验和控制,确保符合设计要求。

四、制造工艺1.模具制造应遵循相关制造标准,确保模具的精度和质量。

制造过程中应采用合理的加工方法,如铣削、钻孔、电火花加工等,确保模具型腔的精度和表面质量。

2.模具浇口和流道的设计应合理选择浇口位置和流道尺寸,以确保塑料能够顺利填充型腔。

浇口和流道的设计应进行仿真分析,以优化填充效果和提高制品质量。

3.模具顶出机构的设计应考虑顶出速度、顶出距离和顶出力等因素。

顶出机构的设计应进行仿真分析,以确保制品顺利脱模。

4.模具冷却系统的设计应考虑冷却水的流量、压力和温度等因素。

冷却系统的设计应进行仿真分析,以确保模具温度均匀分布,提高制品质量。

五、精度要求1.模具的精度包括型腔精度、表面粗糙度、尺寸精度等。

模架之标准模架模具是制造模型的工具,按特定形状去成型具有一定形状和尺寸的制品的工具。

模具技术在制造业中占用很高的地位。

对于我们产品设计人员来说,模具在工作中频繁出现,与我们的工作内容关系紧密,因为我们设计出来的产品零件很多需要通过模具来实现,对于模具知识的掌握是必不可少的。

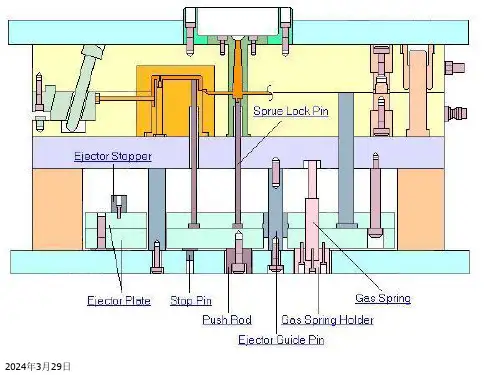

模具(注射模)组成:成型部分、浇注系统、导向机构、脱模装置、侧向分型抽芯机构、温度调节和排气系统和标准模架。

一,标准模架结构简述不同产品零件所需要的模具不一样,而模具结构又有很多相同的结构,所以为了更加效率地做出模具,人们开始使用一些标准模架,标准模架构成了模具的骨架,只要换成不同的匹配模仁,就能成型不同的零件,对于整个模具来说,就有三个部分组成:前模板、后模板和模仁,当然,一套模具是相当复杂的,这里只是介绍模具的骨架--标准模架。

1,标准模架的分类对于塑胶模具,按照基本结构分类,一般分为二板模式模具(大水口)和三板式模具(细水口),其中三板式模具又可以细分为细水口模具和简化型细水口模具,对应的就有大水口模架、细水口模架和简化型细水口模架。

2,模架的基本结构(以二板模CI型为例)由上图可以看出标准模架的组成(1),板子部分:前模底板、后模底板、前模板、后模板、上顶出板、下顶出板、两个模脚。

前后模底板:分别要和注塑机上面的定模扳和动模板固定在一起。

前后模板:两个模仁就是要镶嵌在两个模板里面。

上下顶出板:注塑机上面的合模系统中的顶出机构会顶住这两块板,进而将塑件顶出。

模脚:为零件的顶出支撑出一定的空间。

(2),固定螺钉部分:前模固定螺钉,、后模板固定螺钉、顶出板锁紧螺钉、模脚固定螺钉。

(3),辅助零部件:导柱与导套、回针。

导柱与导套:导柱在后模板,导套在前模板,当前后模合并时起导向作用。

回针:也较复位杆,上面套有弹簧,当注塑机上面的顶出杆顶出顶出板并将塑件顶出,此时回针上面的弹簧使顶出板复位。

(4),辅助零件部分:吊环孔,为了在模具加工时方便搬运而设计的。