冲压模具的选材及锻造

- 格式:pdf

- 大小:1.42 MB

- 文档页数:2

冲压模具用什么材料冲压模具是冲压工艺中不可或缺的重要工具,它直接影响着产品的质量和生产效率。

而冲压模具的材料选择更是至关重要,因为不同的材料具有不同的特性和适用范围。

那么,冲压模具用什么材料呢?接下来,我们将从材料的特性、应用范围和性能要求等方面来进行详细介绍。

首先,冲压模具的材料需要具备一定的硬度和强度。

因为在冲压加工过程中,模具需要承受较大的压力和冲击力,如果材料硬度不够,很容易发生变形或者损坏。

因此,常见的冲压模具材料包括工具钢、合金钢、硬质合金等。

这些材料都具有较高的硬度和强度,能够满足冲压加工的要求。

其次,冲压模具的材料还需要具备良好的耐磨性和热稳定性。

在冲压加工过程中,模具往往需要长时间接触金属材料,如果材料的耐磨性不好,很容易导致模具磨损严重,影响产品质量和加工精度。

同时,由于冲压加工会产生大量的热量,模具材料还需要具备良好的热稳定性,以防止在高温条件下发生变形或者软化。

因此,工具钢、硬质合金等材料常常被选用作为冲压模具的材料。

此外,冲压模具的材料还需要具备一定的韧性和塑性。

在冲压加工过程中,模具需要不断地受到冲击和挤压,如果材料的韧性和塑性不够,很容易导致模具断裂或者产生裂纹。

因此,合金钢等具有良好韧性和塑性的材料也常常被选用作为冲压模具的材料。

综上所述,冲压模具的材料选择需要综合考虑其硬度、强度、耐磨性、热稳定性、韧性和塑性等多方面的要求。

不同的冲压工艺和产品要求对模具材料的性能也有不同的要求,因此在选择冲压模具材料时,需要根据具体的加工工艺和产品要求来进行合理的选择。

只有选择合适的材料,才能保证冲压模具具有良好的耐用性和加工性能,从而保证产品质量和生产效率。

冲压模具材料的种类及特性

冲压模具是制作金属零部件的重要工具之一,它承受着巨大的压力和冲击力。

因此,选择合适的材料来制造冲压模具对于保证其使用寿命和使用效果至关重要。

1.工具钢

工具钢(Tool Steel)是一种常用的冲压模具材料,其特点是具有较高的硬度、韧性和耐磨性。

常见的工具钢有Cr12MoV、Cr12、CrWMn等,它们具有良好的切削性能和耐磨性,适用于制作剪切模和冲裁模。

2.高速钢

高速钢(High Speed Steel)属于具有高硬度和高耐磨性的合金钢,适用于制作冲压模具中的剪切刃。

高速钢具有优良的热硬性,能够在高温下保持较高的硬度,因此适用于制作高速剪切模。

3.硬质合金

硬质合金(Cemented Carbide)是一种由碳化物和金属粉末烧结而成的材料,常用的成分为钨碳化物(WC)和钼碳化物(Mo2C)。

硬质合金具有极高的硬度、耐磨性和抗腐蚀性,适用于制作冲击和压力较大的模具,如冲头和冲模。

4.粉末冶金材料

粉末冶金材料(Powder Metallurgy Material)是由金属粉末冶炼和压制制造而成的材料,具有较高的硬度、韧性和耐磨性。

由于制造的过程可以控制材料的孔隙率和颗粒大小,粉末冶金材料能够在模具中形成复杂的形状和结构,适用于制作复杂的冲压模具。

5.硬质合成材料

不同的冲压模具材料各有特点和适用范围。

在选择材料时,需要根据冲压件的形状、尺寸和使用环境等因素综合考虑。

同时,还需要结合实际工艺要求和经济效益进行综合评估,选择最合适的材料来制造冲压模具。

冲压模具选用高碳钢的原因冲压模具选用高碳钢呀,这事儿可挺有讲究的。

咱先来说说高碳钢这材料的特性。

高碳钢就像一个特别坚韧的硬汉,为啥这么说呢?高碳钢里碳的含量比较高,这就使得它的硬度相当高。

你看啊,在冲压模具这个工作里,就好比是在打铁,要把那些金属材料冲压成各种形状。

如果模具不够硬,那怎么能把别的金属按照咱们想要的样子打造出来呢?就像你用一个软趴趴的泥巴去塑形,肯定不行呀。

高碳钢的高硬度就像是一把锋利无比的宝剑,在冲压的战场上冲锋陷阵,能够轻松地切入那些被加工的材料,把它们乖乖地冲压成模具设计的形状。

再讲讲耐磨性。

冲压模具在工作的时候呀,那可是不停地在和金属材料摩擦、碰撞。

这就好比是两个调皮的小孩,整天在那儿你推我搡的。

要是模具不耐磨,没几下就被磨坏了,那还怎么工作呢?高碳钢就不一样了,它的耐磨性就像一个耐磨的鞋底,在粗糙的路面上走了很久很久,也不会被轻易磨破。

这样一来,冲压模具选用高碳钢,就不用担心因为磨损太快而频繁更换模具,节省了成本不说,还提高了工作效率呢。

还有强度这一方面。

高碳钢的强度大得很,这强度就像是一座坚固的城堡。

在冲压过程中,会受到很大的压力,如果模具强度不够,就像城堡的城墙很脆弱一样,一下子就被冲垮了。

那可不行呀。

高碳钢能稳稳地承受住冲压时产生的巨大压力,就像城堡能抵御住敌人的进攻一样,保证冲压工作顺利进行。

从加工性能上来说,高碳钢虽然相对硬一些,加工起来可能有点难度,但是一旦加工成型,那就是一个非常可靠的冲压模具。

这就好比是一个经过千锤百炼的武林高手,虽然训练的时候很艰苦,但是一旦出师,那可就是一等一的厉害。

而且,现在的加工技术也在不断进步,对于高碳钢的加工已经有了很多有效的方法。

有人可能会问,那其他材料就不行吗?当然不是啦。

但是高碳钢在冲压模具这个领域里,有着它不可替代的优势。

比如说,要是用一些硬度不够的材料,那冲压出来的产品质量可能就不达标,就像你用一块不平整的木板去做家具,做出来的家具肯定歪歪扭扭的。

冲压模具材料选用及热处理要求一. 冲裁模具材料的选用及热处理要求选用冲裁模具材料应考虑工件生产的批量,若批量不大就没有必要选择高寿命的模具材料;还应考虑被冲工件的材质,不同材质适用的模具材料亦有所不同。

对于冲裁模具,耐磨性是决定模具寿命的重要因素,钢材的耐磨性取决于碳化物等硬质点相的状况和基体的硬度,两者的硬度越高,碳化物的数量越多,则耐磨性越好。

常用冲压模具钢材耐磨性的劣优依次为碳素工具钢—合金工具钢—基体钢—高碳高铬钢—高速钢—钢结硬质合金—硬质合金。

此外还必须考虑工件的厚度、形状、尺寸大小、精度要求等因素对模具材料选择的影响。

1.传统模具用钢长期以来,国内薄板冲裁模用钢为T10A、CrWMn、9Mn2V、Cr12和Cr12MoV等。

-其中T10A为碳素工具钢,有一定强度和韧性。

但耐磨性不高,淬火容易变形及开裂,淬透性差,只适用于工件形状简单、尺寸小、数量少的冲裁模具。

T10A碳素工具钢的热处理工艺为:760~810 ℃水或油淬,160~180 ℃回火,硬度59~62HRC。

-CrWMn、9Mn2V是高碳低合金钢种,淬火操作简便,淬透性优于碳素工具钢,变形易控制。

但耐磨性和韧性仍较低,应用于中等批量、工件形状较复杂的冲裁模具。

CrWMn钢的热处理工艺为:淬火温度820~840 ℃油冷,回火温度200 ℃,硬度60~62HRC。

9Mn2V钢的热处理工艺为:淬火温度780~820 ℃油冷,回火温度150~200 ℃,空冷,硬度60~62HRC。

注意回火温度在200~300 ℃范围有回火脆性和显著体积膨胀,应予避开。

Cr12和Cr12MoV为高碳高铬钢,耐磨性较高,淬火时变形很小,淬透性好,可用于大批量生产的模具,如硅钢片冲裁模。

但该类钢种存在碳化物不均匀性,易产生碳化物偏析,冲裁时容易出现崩刃或断裂。

其中,Cr12含碳量较高,碳化物分布不均比Cr12MoV严重,脆性更大一些。

Cr12型钢的热处理工艺选择取决于模具的使用要求,当模具要求比较小的变形和一定韧性时,可采用低温淬火、回火(Cr12为950~980 ℃淬火,150~200 ℃回火;Cr12MoV为1020~1050 ℃淬火,180~200 ℃回火)。

冲压模具常用材料表引言冲压模具是冲压工艺中最重要的辅助工具之一,它直接影响到冲压零件的质量和成形效果。

冲压模具的选择非常关键,而常用材料的选择更是决定冲压模具性能的关键因素之一。

本文将详细介绍冲压模具常用材料以及它们的特性,为冲压模具的设计与选择提供参考。

一、金属冲压模具常用材料1.1 工具钢工具钢是冲压模具最常用的材料之一,具有良好的机械性能和磨削性能。

根据其硬度,可以分为低碳工具钢、中碳工具钢和高碳工具钢。

其中,常用的有STAVAX、SKD11、SKH-9等。

1.2 硬质合金硬质合金是一种具有高硬度、高耐磨性和高强度的材料,适合制作冲头和精密模具。

常用的硬质合金有WC-Co合金和WC-Co-Ni合金等。

1.3 高速钢高速钢是一种具有良好的热硬性和耐热疲劳性能的材料,适用于制作高速冲压模具。

常用的高速钢有W6Mo5Cr4V2、W18Cr4V等。

1.4 硅钢片硅钢片是冲压电机铁心的常用材料,具有良好的磁导率和电导率。

硅钢片经过冲压成形后,能有效减少铁心的磁损耗。

二、非金属冲压模具常用材料2.1 聚合物材料聚合物材料是冲压模具中常用的绝缘和缓冲材料,具有良好的韧性和耐磨性。

常见的聚合物材料有POM、PVC、尼龙等。

2.2 塑料模具钢塑料模具钢是非金属冲压模具的一种特殊材料,具有良好的耐热性和耐腐蚀性。

常用的塑料模具钢有P20、NAK80等。

2.3 聚晶金刚石聚晶金刚石是一种硬度极高的材料,具有优良的耐磨性和热稳定性。

它通常用于制作要求特别高的冲击模具。

2.4 陶瓷材料陶瓷材料是一种具有良好的耐磨性和高温稳定性的材料,适用于制作高速冲头。

常用的陶瓷材料有氧化铝和氮化硅等。

三、常用材料选择要点3.1 工艺要求根据冲压工艺的要求,选择合适的材料。

如冲压零件的成形难度、模具的复杂程度等。

3.2 耐磨性材料的耐磨性对冲压模具的使用寿命影响很大,应选择耐磨性好的材料。

3.3 硬度材料的硬度要与冲压零件的硬度匹配,以确保模具能够正常工作。

冲压钢板模制造标准一、材料选择1.模具材质:选择高品质的模具钢材,如合金工具钢、高碳高铬钢等,以保证模具的硬度和耐磨性。

2.结构材料:选择具有良好强度和稳定性的结构材料,如优质碳素结构钢、合金结构钢等,以保证模具的整体强度和稳定性。

二、模具设计1.模具结构:采用合理的模具结构,如上下模组合、模芯分体式等,以提高模具的制造精度和使用寿命。

2.刃口设计:设计合理的刃口形状和尺寸,以实现钢板的高效切割和模具的耐磨性能。

3.间隙控制:合理控制模具间隙,以保证冲压成型的精度和制品质量。

三、加工精度1.制造精度:保证模具的制造精度,包括尺寸精度、形位公差和表面粗糙度等。

2.刃磨精度:定期进行刃磨,保持刃口锋利,以确保冲压过程的顺利进行。

四、钢材质量1.钢材牌号:选用符合要求的钢材牌号,以确保模具的硬度和耐磨性。

2.钢材质量:确保钢材质量符合标准要求,以避免因杂质、裂纹等原因导致模具早期失效。

五、耐磨性1.表面处理:采用表面涂层、渗碳、淬火等处理方法,提高模具的硬度和耐磨性。

2.耐磨材料:合理选择耐磨材料,如硬质合金、陶瓷等,以提高模具的耐磨性能。

六、结构稳定性1.结构设计:优化模具结构设计,以提高其整体稳定性和使用寿命。

2.热处理工艺:采用合理的热处理工艺,如淬火、回火等,以改善模具的力学性能和抗疲劳性能。

七、使用寿命1.抗疲劳性能:提高模具的抗疲劳性能,以延长其使用寿命。

2.使用维护:正确使用模具,定期进行检查和维护,及时更换损坏零件。

八、生产效率1.生产流程:优化生产流程,降低制造周期和成本。

2.快速换模:实现快速换模,提高生产效率。

3.一体化操作:实现模具安装、调试和刃磨等操作的自动化和一体化,以提高生产效率。

九、安全性1.安全防护:在模具设计时考虑安全防护措施,如防滑块、安全销等,以避免意外伤害。

2.安全操作规程:制定安全操作规程,确保操作人员严格按照规定进行操作。

3.安全警示标识:在模具上设置明显的安全警示标识,提醒操作人员注意安全事项。

研究冲压模具材料的分类及强化处理技术

冲压模具材料是用于生产冲压件的模具材料,主要包括冷镦钢、合金工具钢、高速工

具钢等。

冲压模具材料的选择和分类是根据不同的工作条件和要求来确定的。

以下是冲压

模具材料的分类及强化处理技术的介绍。

根据冲压模具材料的使用条件和要求,可以将其分为以下几类:

1. 冷镦钢:主要用于冷镦模。

冷镦钢具有良好的切削性能和耐磨性能,能够满足冷

镦模的高速冲压要求。

2. 合金工具钢:主要用于冲裁模和弯曲模。

合金工具钢具有较高的硬度和耐磨性,

能够满足对模具表面硬度和耐磨性要求较高的场合。

1. 热处理:通过热处理,可以改善冲压模具材料的组织结构,提高其硬度和耐磨性。

常见的热处理工艺包括淬火、回火和高温回火等。

2. 表面处理:通过对冲压模具材料表面进行表面处理,可以提高其耐磨性和抗腐蚀

性能。

常见的表面处理方法包括氮化、镀铬、镀钛等。

通过以上的分类及强化处理技术,可以选择适合不同工作条件和要求的冲压模具材料,并对其进行相应的强化处理,提高其使用寿命和性能。

冲压模具材料的要求及选用冲压模具工作时要承受冲击、振动、摩擦、高压和拉伸、弯扭等负荷,甚至在较高的温度下工作(如冷挤压),工作条件复杂,易发生磨损、疲劳、断裂、变形等现象。

因此,对模具工作零件材料的要求比普通零件高。

由于各类冲压模具的工作条件不同,所以对模具工作零件材料的要求也有所差异。

1.冲裁模材料的要求对于薄板冲裁模具的工作零件用材要求具有高的耐磨性和硬度,而对厚板冲裁模除了要求具有高的耐磨性、抗压屈服点外,为防止模具断裂或崩刃还应具有高的断裂抗力、较高的抗弯强度和韧性。

2.拉深模材料的要求要求模具工作零件材料具有良好的抗粘附性(抗咬合性)、高的耐磨性和硬度、一定的强韧性以及较好的切削加工性能,而且热处理时变形要小。

3.冷挤压模材料的要求要求模具工作零件有高的强度和硬度、高耐磨性,为避免冲击折断,还要求有一定的韧性。

由于挤压时会产生较大的升温,所以还应具有一定的耐热疲劳性和热硬性11.2.2 冲压模具材料的种类及特性制造冲压模具的材料有钢材、硬质合金、钢结硬质合金、锌基合金、低熔点合金、铝青铜、高分子材料等等。

目前制造冲压模具的材料绝大部分以钢材为主,常用的模具工作部件材料的种类有:碳素工具钢、低合金工具钢、高碳高铬或中铬工具钢、中碳合金钢、高速钢、基体钢以及硬质合金、钢结硬质合金等等。

1.碳素工具钢在模具中应用较多的碳素工具钢为T8A、T10A等,优点为加工性能好,价格便宜。

但淬透性和红硬性差,热处理变形大,承载能力较低。

2.低合金工具钢低合金工具钢是在碳素工具钢的基础上加入了适量的合金元素。

与碳素工具钢相比,减少了淬火变形和开裂倾向,提高了钢的淬透性,耐磨性亦较好。

用于制造模具的低合金钢有CrWMn、9Mn2V、7CrSiMnMoV(代号CH-1)、6CrNiSiMnMoV(代号GD)等。

3.高碳高铬工具钢常用的高碳高铬工具钢有Cr12和Cr12MoV、Cr12Mo1V1(代号D2),它们具有较好的淬透性、淬硬性和耐磨性,热处理变形很小,为高耐磨微变形模具钢,承载能力仅次于高速钢。

冲压模具材质选择准则冲压模具是工业生产中常用的加工工具,选择合适的材质对于提高模具的使用寿命、减少生产成本具有重要意义。

本文将结合冲压模具的特点,从硬度、强度、韧性、耐磨性等方面介绍冲压模具材质选择的准则。

1.硬度:冲压模具需要具备较高的硬度,以保证在冲击力的作用下不易变形或损坏。

一般来说,模具硬度越高,使用寿命越长,但也会增加加工难度和成本。

常用的模具材料有高碳工具钢、合金工具钢、超硬合金等。

2.强度:冲压模具还需要具备较高的强度,在工作过程中能够承受较大的冲击力而不发生断裂或变形。

强度高的材料一般具有较好的韧性和抗拉强度,能够承受较大的载荷。

常用的高强度材料有合金工具钢、高速钢等。

3.韧性:冲压模具在工作过程中往往承受较大的应力和变形,因此需要具备较好的韧性。

韧性高的材料能够在受力时发生一定的塑性变形,而不易发生断裂。

常用的韧性较好的材料有合金工具钢、工具用高速钢等。

4.耐磨性:冲压模具在加工过程中往往与工件直接接触,因此需要具备较好的耐磨性。

耐磨性好的材料能够减少模具表面的磨损和摩擦,延长模具的使用寿命。

常用的耐磨材料有合金工具钢、高速钢、镀TiN等。

5.成本:模具材质的选择还需要考虑成本因素。

高性能材料一般都对成本要求较高,因此需要根据实际工况来选择合适的材料。

在一些对模具性能要求不高的场合,可以选择一些性能和成本兼具的材料。

需要注意的是,不同的冲压模具在工作条件、承载能力和要求等方面有所不同,因此在选择模具材质时,需要综合考虑以上因素,并根据实际情况进行合理的选择。

此外,冲压模具的制造工艺、热处理工艺等也对模具的质量有重要影响,应结合实际生产情况对加工和处理工艺进行合理设计。

最后,对于一些特殊要求的冲压模具,也可以考虑采用合金化技术、表面处理技术等进行改进,以提高模具的性能和使用寿命。

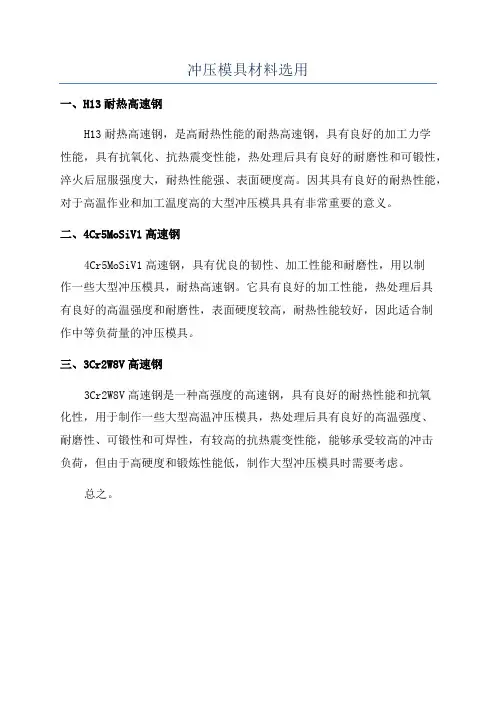

冲压模具材料选用

一、H13耐热高速钢

H13耐热高速钢,是高耐热性能的耐热高速钢,具有良好的加工力学

性能,具有抗氧化、抗热震变性能,热处理后具有良好的耐磨性和可锻性,淬火后屈服强度大,耐热性能强、表面硬度高。

因其具有良好的耐热性能,对于高温作业和加工温度高的大型冲压模具具有非常重要的意义。

二、4Cr5MoSiV1高速钢

4Cr5MoSiV1高速钢,具有优良的韧性、加工性能和耐磨性,用以制

作一些大型冲压模具,耐热高速钢。

它具有良好的加工性能,热处理后具

有良好的高温强度和耐磨性,表面硬度较高,耐热性能较好,因此适合制

作中等负荷量的冲压模具。

三、3Cr2W8V高速钢

3Cr2W8V高速钢是一种高强度的高速钢,具有良好的耐热性能和抗氧

化性,用于制作一些大型高温冲压模具,热处理后具有良好的高温强度、

耐磨性、可锻性和可焊性,有较高的抗热震变性能,能够承受较高的冲击

负荷,但由于高硬度和锻炼性能低,制作大型冲压模具时需要考虑。

总之。

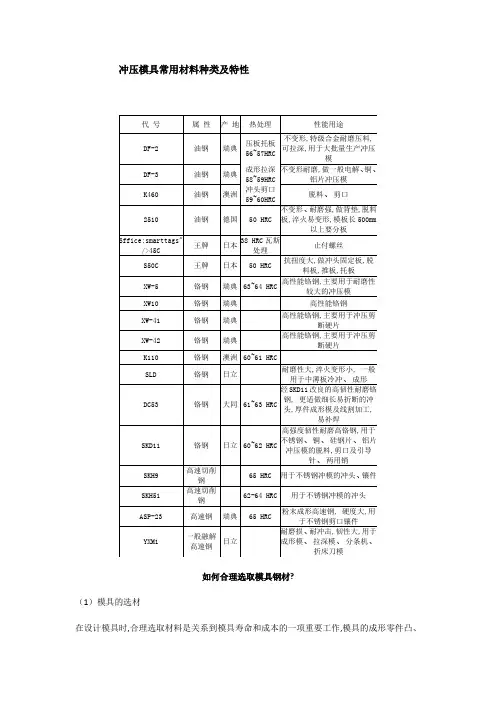

冲压模具常用材料种类及特性如何合理选取模具钢材?(1)模具的选材在设计模具时,合理选取材料是关系到模具寿命和成本的一项重要工作,模具的成形零件凸、凹模材料的选取尤应慎重,通常应考虑以下几点:①生产批量当冲压件的生产批量很大时,凸、凹模材料应选取质量高、耐磨性好的模具钢,对于模具的其他工艺零件的材料要求,也要相应地提高;在少量生产中,可采用成本低耐磨性较差的材料。

②被冲压材料性能、工序性质和凸、凹模工作条件当被冲材料较硬或变形抗力较大时,其凸、凹模应选取耐磨性好、强度高的材料;对于凸、凹模工作条件较差的冷挤模,应选取有足够硬度、强度、韧性、耐磨性等综合力学性能较好的模具钢,同时应具有一定的硬性和耐热、抗疲劳强度。

③加工规格一般来料都没有加工,这些材料叫坯料,但坯料加工首先要经过铣床、磨床来达到一定尺寸之后才能制造模具。

(2)模具寿命与模具材料的关系①模具凹模刃口高度的估算方法a) 规定模具寿命为2000000~3000000次时,刃口每次研磨量为ffice:smarttags" />0.2mm,每次研磨后的生产量为200000~300000次。

刃口直身高度为2.5~3mm。

b) 若要模具寿命为5000000次,则刃口高度应取4~5mm。

②模具寿命与模具材料的关系凸模凹模通常采用的材料为XW-10、XW-5、XW-41、XW-42、SKD11(Cr12MoV)、ASP23。

以上四种主要钢材特性见表注: 1.以上各种参数均以XW-41为标准的比较值。

2.当冲件材料为SECC、SPCC、SPTE、T3时,通常选凸凹模材料为XW-41。

3.当冲件材料为不锈钢时,通常选凸凹模材料为ASP23。

金属材料现场快速鉴别的方法有哪几种?(1) 火花鉴别火花鉴别是将钢铁材料轻轻压在砂轮上打磨,观察所迸射出的火花形状和颜色,以判断钢铁成分范围的方法、材料不同,其火花也不同。

①20钢流线多、带红色,火束长,芒线稍粗。

冲压模常用材料与热处理冲压模是冲压工艺中常用的工具,它的材料选择和热处理对于模具的性能和寿命有着重要影响。

本文将从常用材料和热处理两个方面来探讨冲压模的相关知识。

一、常用材料1. 高速钢(HSS)高速钢是一种具有优异耐磨性和高硬度的钢材,常用于制作冲头和工作部位较小的冲压模。

其主要成分为碳(C)、钼(Mo)、钴(Co)等,能够在高温下保持较高的硬度和韧性。

2. 高碳合金工具钢高碳合金工具钢具有较高的强度和硬度,适用于制作大型冲压模和工作部位较大的冲头。

该材料的主要成分为碳(C)、铬(Cr)、钼(Mo)等,能够在高温和高应力下保持稳定的性能。

3. 铸铁铸铁是一种经济实用的冲压模材料,具有良好的耐磨性和切削性能。

常用的铸铁有灰铁、球墨铸铁等,其选择取决于模具的具体使用条件和要求。

4. 高硬度合金钢高硬度合金钢具有极高的硬度和抗磨性,适用于制作对摩擦和磨损要求较高的冲头。

该材料的主要成分为碳(C)、钼(Mo)、钨(W)等,能够在高应力和高温下保持较高的硬度和强度。

二、热处理热处理是冲压模制造过程中不可或缺的一步,通过调整模具材料的组织和性能,提高模具的硬度、强度和耐磨性,延长模具的使用寿命。

常用的热处理方法包括淬火、回火和表面处理等。

1. 淬火淬火是指将模具加热到临界温度,然后迅速冷却至室温,以使模具材料的组织发生相变,获得高硬度和高强度。

淬火后的模具具有较高的耐磨性和切削性能,适用于冲压模的工作部位。

2. 回火回火是指将淬火后的模具加热至一定温度,保持一定时间后冷却,以降低模具的硬度,提高其韧性和抗冲击性。

回火后的模具具有较好的韧性和强度,能够抵抗冲击和振动的作用。

3. 表面处理表面处理是通过改变模具表面的化学成分和物理性质,提高模具的耐磨性和抗疲劳性。

常用的表面处理方法包括氮化、渗碳、镀铬等,能够形成一层硬度较高的保护层,延长模具的使用寿命。

总结:冲压模的材料选择和热处理对于模具的性能和寿命具有重要影响。

冲压模具常用金属材料及其热处理工艺研究冲压模具是制造工业中常见的一种模具,主要用于冲压加工金属材料,如汽车零部件、电子产品外壳等。

在冲压模具的制造中,选择合适的金属材料和进行适当的热处理工艺对模具的性能和使用寿命至关重要。

本文将对冲压模具常用金属材料及其热处理工艺进行研究。

一、冲压模具常用金属材料1.优质合金工具钢:优质合金工具钢是冲压模具中最常用的材料之一,具有较高的硬度、耐磨性和强度,适用于制造高精度、高耐用性的模具。

常用的优质合金工具钢有SKD61、SKD11等。

2.低合金冷作模具钢:低合金冷作模具钢是一种经济实用的模具材料,具有较高的硬度和弯曲强度,适用于制造一般要求的冲压模具。

常用的低合金冷作模具钢有DC53、Cr12MoV等。

3.不锈钢:不锈钢具有良好的耐腐蚀性和抗氧化性,适用于制造对腐蚀性要求较高的模具。

常用的不锈钢有SUS304、SUS420等。

4.铝青铜:铝青铜具有良好的导热性和耐磨性,适用于制造导热要求较高的模具。

常用的铝青铜有QAL9-4、QAL10-3-1.5等。

二、冲压模具常用金属材料的热处理工艺1.普遍采用的热处理工艺包括淬火、回火和表面处理等。

2.淬火:淬火是将模具加热至一定温度后迅速冷却,目的是使模具具有较高的硬度和强度。

不同材料的淬火工艺参数有所不同,需根据具体材料选取合适的淬火工艺。

3.回火:回火是将经过淬火的模具再次加热至一定温度后稍微冷却,目的是消除淬火时产生的内应力和提高模具的韧性。

回火工艺参数的选择也需根据具体材料而定。

4.表面处理:表面处理包括氮化、渗碳、镀铬等,旨在提高模具的表面硬度、耐磨性和抗腐蚀性。

表面处理的选择应根据模具的具体用途和材料而定。

总的来说,冲压模具常用金属材料及其热处理工艺的选择应根据模具的具体用途、材料要求和成本考虑等因素综合考虑,以确保模具具有良好的性能和使用寿命。

当前,国内对冲压模具的研究仍有一定差距,还需要进一步加强材料和工艺的研究,提高模具的制造水平和市场竞争力。

冲压磨具材料选择指南如何挑选适合的材料冲压加工是一种常见的金属成形工艺,通过对金属板材进行一系列的切割、冲孔、折弯等操作,将其形成所需的零部件。

而在冲压过程中,磨具材料的选择对于成品质量、生产效率和工具寿命都有着重要的影响。

本文将为您介绍一些冲压磨具材料选择的指南,帮助您挑选适合的材料。

一、材料强度和硬度冲压过程中,磨具需要承受高压力和挤压力,因此材料的强度和硬度是非常关键的考虑因素。

一般来说,硬度和强度较高的材料更适合作为冲压磨具的材料,能够更好地抵抗压力和磨损,延长磨具的使用寿命。

常见的磨具材料中,工具钢是一种经济实用的选择,具有良好的强度和硬度,能够满足大部分冲压工艺的要求。

另外,一些高硬度材料如合金工具钢、高速钢、硬质合金等也是常见的应用材料,其硬度和强度更高,适用于一些特殊、高强度的冲压工艺。

二、磨具的磨损特性在冲压过程中,磨具会受到摩擦和磨损的影响,因此磨具材料的耐磨性也是选择的重要考虑因素之一。

材料的耐磨性可以通过硬度、表面光滑度、耐腐蚀性等指标来评估。

通常情况下,硬度较高的材料具有较好的耐磨性,可以减少磨具的磨损,并提高工具的使用寿命。

此外,一些表面处理技术如表面喷涂覆盖、硬化处理等也可以增强磨具的耐磨性。

三、材料的导热性能在冲压过程中,磨具需要承受较高的热量,如果磨具的导热性能不好,热量就会集中在局部区域,导致磨具变形、损坏甚至使工件表面产生裂纹等问题。

因此,材料的导热性能也需要考虑。

一般来说,导热性能好的材料可以迅速将热量传递到整个磨具,减少热量积聚的可能性。

铜合金是一种常见的具有良好导热性能的材料,常用于冲压磨具的制造。

此外,其他具有良好导热性能的材料如铝合金、热处理钢等也可以作为选择。

四、成本考虑在选择冲压磨具材料时,成本也是一项非常重要的考虑因素。

不同的材料价格差异较大,需要根据实际情况进行合理的选择。

通常情况下,工具钢是一种性价比较高的选择,价格相对较低,并能满足大部分的冲压工艺需求。

冲压模具材料一般用什么材料冲压模具是工业生产中常用的一种模具类型,用于将金属板材或其他材料按一定形状和尺寸加工成所需产品。

冲压模具要求具有高强度、耐磨、耐高温等性能,因此一般使用高硬度的材料制作。

冲压模具常用的材料包括:1.工具钢:工具钢是冲压模具最常用的材料之一,具有优异的机械性能和热处理特性。

常用的工具钢有Cr12、Cr12MoV、Cr12Mo1V1等。

2.合金钢:合金钢是一种含有多种合金元素的钢材,具有更高的硬度和耐磨性。

常用的合金钢有P20、NAK80、S136等。

3.硬质合金:硬质合金是一种具有极高硬度和耐磨性的材料,由钨钴粉末和其他金属粉末冶炼而成。

硬质合金常用于制作冲头、切割刀等部件。

4.高速钢:高速钢具有优良的耐热性、耐磨性和切削性能,适用于高速冲压模具。

常用的高速钢有W18Cr4V、W6Mo5Cr4V2等。

5.铸钢:铸钢是一种通过铸造工艺获得的材料,铸钢具有更好的延展性和韧性,适用于大型和复杂的冲压模具。

常用的铸钢有ZGCr13、ZGCr28Ni48W5等。

6.陶瓷材料:陶瓷材料具有优异的耐高温性能和耐磨性,适用于一些特殊的冲压模具。

常用的陶瓷材料有氧化锆、氧化铝等。

冲压模具的材料选择会根据具体的应用要求、工件材料和模具结构等因素来确定。

一般来说,工具钢和合金钢是最常用的冲压模具材料,可以满足大部分的冲压加工需求。

硬质合金和高速钢适用于特殊要求的冲压环境,铸钢适用于大型和复杂的模具制造。

陶瓷材料则适用于具有特殊要求的高温或高磨损环境。

总之,冲压模具材料的选择需要综合考虑多个因素,包括应用环境、工件要求、模具结构以及预算等,选择适合的材料可以提高模具的使用寿命和加工质量,从而提高生产效率和降低成本。

冲压磨具材料选用指南冲压磨具是一种常见的加工工具,广泛应用于汽车、电子、机械等行业。

在冲压磨具的设计与制造过程中,正确选择合适的材料至关重要。

本文将为您介绍冲压磨具材料的选用指南,帮助您更好地选择适合的材料,以提高生产效率和降低成本。

一、材料的力学性能要求在选择冲压磨具材料时,首先要考虑的是其力学性能。

冲压过程中,磨具需要承受较大的冲击力和变形力,因此材料的强度和韧性是选择的主要指标。

1.强度:磨具材料应具有足够的硬度和强度,以抵抗冲击和变形力。

常用的材料有工具钢、合金钢等,具有高硬度和强度,适合承受较大的应力。

2.韧性:冲压过程中,磨具会受到较大的冲击和变形力,因此材料应具有良好的韧性,以避免产生裂纹和断裂。

优质的冲压磨具材料应具有良好的韧性,并且能够在受力后恢复原来的形状。

二、材料的磨损性能要求冲压磨具在工作过程中会不可避免地产生磨损。

为了提高工具的使用寿命,选用耐磨性能好的材料至关重要。

1.硬度:选用的材料应具有较高的硬度,以提高其抗磨性能。

硬度大的材料能够更好地抵抗冲击和磨损。

2.耐磨性:冲压磨具工作时与工件表面不断接触,经受高压和高速的冲击,因此材料应具有良好的耐磨性,以减少磨损和变形。

三、材料的热膨胀性要求在冲压过程中,磨具和工件在高温和高压的作用下会产生热膨胀现象,因此材料的热膨胀性也是应考虑的重要因素。

1.热膨胀系数:磨具材料的热膨胀系数应与工件材料接近,以减少因热膨胀差异带来的变形和应力集中。

2.稳定性:选用的材料应具有较好的热稳定性,能够在高温环境下保持稳定的性能,并且不易发生脆性断裂。

四、材料的成本和可加工性要求除了力学性能、磨损性能和热膨胀性外,还应考虑材料的成本和可加工性。

1.成本:选用材料的成本应与其性能相匹配,可以根据具体需求选择适当的材料,以降低成本。

2.可加工性:材料应易于加工和制造,能够满足不同形状和尺寸的要求。

易于切削加工和热处理的材料通常更容易加工制造。

综上所述,冲压磨具材料的选用应综合考虑力学性能、磨损性能、热膨胀性、成本和可加工性等因素。

冲压模具材料的选用及热处理要求一. 冲裁模具材料的选用及热处理要求选用冲裁模具材料应考虑工件生产的批量,若批量不大就没有必要选择高寿命的模具材料;还应考虑被冲工件的材质,不同材质适用的模具材料亦有所不同。

对于冲裁模具,耐磨性是决定模具寿命的重要因素,钢材的耐磨性取决于碳化物等硬质点相的状况和基体的硬度,两者的硬度越高,碳化物的数量越多,则耐磨性越好。

常用冲压模具钢材耐磨性的劣优依次为碳素工具钢—合金工具钢—基体钢—高碳高铬钢—高速钢—钢结硬质合金—硬质合金。

此外还必须考虑工件的厚度、形状、尺寸大小、精度要求等因素对模具材料选择的影响。

1.传统模具用钢长期以来,国内薄板冲裁模用钢为T10A、CrWMn、9Mn2V、Cr12和Cr12MoV等。

其中T10A为碳素工具钢,有一定强度和韧性。

但耐磨性不高,淬火容易变形及开裂,淬透性差,只适用于工件形状简单、尺寸小、数量少的冲裁模具。

T10A碳素工具钢的热处理工艺为:760~810 ℃水或油淬,160~180 ℃回火,硬度59~62HRC。

CrWMn、9Mn2V是高碳低合金钢种,淬火操作简便,淬透性优于碳素工具钢,变形易控制。

但耐磨性和韧性仍较低,应用于中等批量、工件形状较复杂的冲裁模具。

CrWMn钢的热处理工艺为:淬火温度820~840 ℃油冷,回火温度200 ℃,硬度60~62HRC。

9Mn2V钢的热处理工艺为:淬火温度780~820 ℃油冷,回火温度150~200 ℃,空冷,硬度60~62HRC。

注意回火温度在200~300 ℃范围有回火脆性和显著体积膨胀,应予避开。

Cr12和Cr12MoV为高碳高铬钢,耐磨性较高,淬火时变形很小,淬透性好,可用于大批量生产的模具,如硅钢片冲裁模。

但该类钢种存在碳化物不均匀性,易产生碳化物偏析,冲裁时容易出现崩刃或断裂。

其中,Cr12含碳量较高,碳化物分布不均比Cr12MoV严重,脆性更大一些。

Cr12型钢的热处理工艺选择取决于模具的使用要求,当模具要求比较小的变形和一定韧性时,可采用低温淬火、回火(Cr12为950~980 ℃淬火,150~200 ℃回火;Cr12MoV为1020~1050 ℃淬火,180~200 ℃回火)。

工艺与设备化 工 设 计 通 讯Technology and EquipmentChemical Engineering Design Communications·86·第45卷第1期2019年1月1 冲压模具的选材要求1.1 冲压模具的选材类型当前,冲压模具生产材料可大致分为:硬质合金、刚结硬质合金、锌基合金、低熔点合金、高分子材料、铝青铜等,实现了冲压模具形式多样、材料种类多样的发展趋势。

一般来说,冲压模具的制造过程,主要经过模具工作条件确定、钢种确定、加工处理三方面。

在实际加工中,为确定冲压模具生产材料的合理应用,就必须从冲压模具生产环节的多重要素层面进行探究。

1.2 冲压模具的选材条件结合冲压模具的选材条件,将要求归纳为:(1)模具适用环境的确定。

模具作为汽车、机械零件等生产的辅助模型,始终伴随着实际生产的各个环节,为规避模具实际运用中出现模具短暂性损坏的问题,制作选材时,需依据实际应用环境,合理进行模具材料的取舍。

若模具应用环境高温,可以刚结硬质合金、硬质合金的材料作为第一选择。

若模具后期应用于强腐蚀性、强氧化性的环境,可以高分子材料、硬质合金等材料作为第一选择。

(2)模具制造的精度条件。

冲压模具,在实际生产期间,应按照后期冲压产品加工的实际情况进行综合评价。

如冲压模具后期主要运用汽车冲压高精度生产,则进行模具生产时,就应以切割灵活、柔韧度好的材料作为产品加工首选,包括:锌基合金、低熔点合金等,这一选择标准,主要是为了方便加工人员,可以在加工生产期间,对冲压模具进行模具精确制造,局部模具精度处理等。

2 冲压模具的锻造工艺要点冲压模具的锻造工艺要点把握,也与冲压模具的生产质量保障有联系。

2.1 生产冲压毛坯的工艺要求生产冲压毛坯处理工艺要求,主要是针对材料初步处理期间,可能出现的变形、疲劳、撕裂等问题进行生产要点把握,这是确保冲压模具制造达标的首要工艺实践点。

其一,毛坯切割时,应合理把握刃口切割的力度,尽量避免材料冲裁时,凹凸断面部分相互磨合,影响毛坯的完整度。

如生产人员在进行冲压毛坯加工时,采用凹凸模氮化、软氮化后,再进行模型表面化处理,就是按照冲压结构刀刃部分精度加工的要求,进行冲压模型刀刃部分处理的体现。

其二,在模型凹凸部分折断的环节上,初步消除锐角、凸角、齿形、细长悬臂等问题,合理进行不同加工条件的调节,降低模型初步处理时对冲压毛坯的损坏。

其三,模具初步抛光环节,需尽量避免对毛坯外部光度的损伤。

如部分高精度冲压模型生产时,需要采用润滑剂进行润滑处理,就是为了规避实际生产中对抛光面的损伤。

2.2 锻造设备应用要点冲压模型锻造处理的过程,也是生产加工中的技术基础环节,与后期产品生产加工之间的联系最为密切。

2.2.1 冲压模型锻造设备选择冲压模型锻造加工时,为了确保锻造过程实践效果最好,需结合锻造设备应用的实际情况,合理把握锻造条件、锻造结构实践的吻合度。

如本次产品生产企业应用的锻造设备为高精度生产设备,进行冲压锻造加工时,就应着重从冲压模型锻造部分的数据精确层面上,进行锻造设备的高精度生产;若冲压模型生产设备内部是细化晶粒加工设备生产,外部冲压模型外部加工程度的要求较模糊,进行产品加工时,则需着重把握冲压模型锻造段处理的加工精度,而其他部分,只需按照一般生产模型要求进行加工生产即可。

2.2.2 冲压模型锻造设备大小冲压模型锻造设备运用时,也需结合锻造模型的大小,选择大小适当的产品生产模型,尽量确保冲压模型加工时,模型生产设备与冲压模型生产的大小之间相互吻合。

一般而言,锻造大于1kg 小于2kg 的冲压材料,需要锻造设备65kg ,锻造大于2kg 小于3kg 的冲压材料,需要锻造设备150kg [1]。

即随着冲压模具的生产大小变化,适当的调整冲压模型的生产设备。

这种科学进行冲压模型锻造设备调整运用的方法,能够确保冲压模型所应用的原材料,在足够大的空间中加工,从而也就避免了模具生产模型生产时,存在模型加工受损的问题。

2.3 锻造步骤与方法要点冲压模具锻造过程顺利实施,也需生产人员合理把握冲压模具制造的生产步骤和冲压方法。

2.3.1 冲压模具的加工方法冲压模具的加工方法,主要分为自然性冲压和模式化冲压锻造两种。

自然性冲压指生产人员进行冲压模具生产时,可以直接按照冲压材料毛坯设计的形成样式,直接进行冲压处理,无需在锻造的过程中,再次进行锻造材料的调节。

而模式化冲压锻造指冲压模型锻造生产期间,需按照模型生产的规定,在初步成型的模型上,进行锻造环节的调整。

如进行刚结硬质合金的锻造生产时,就在毛坯加工环节锻造加工完后,后续直接进行模型切割、压花处理即可;而铝铜合金,在毛坯阶段处理后,还需在后期锻造生产期间, 局部进行模型角度、薄厚、弯曲度等方面的调节,这就是自(下转第91页)摘 要:冲压模具是当代工业产品加工的主要工具,它为工业产业生产、材料最优化运用提供了模型参考。

基于此,结合现代冲压模具探究的实际情况,着重从冲压模具的选材及锻造层面进行探究,以达到把握冲压模具生产要点,促进汽车生产技术进步的目的。

关键词:冲压模具;模具选材;模具锻造中图分类号:TG385.2 文献标志码:A 文章编号:1003–6490(2019)01–0086–02Material Selection and Forging of Stamping DieHuang Zhi-yuanAbstract :Stamping die is the main tool of modern industrial product processing.It provides model reference for industrial production and material optimization.Based on this ,this paper combines the actual situation of modern stamping die research ,focusing on the selection of stamping die materials and forging level to explore ,in order to grasp the key points of stamping die production and promote the progress of automobile production technology.Key words :stamping die ;die material selection ;die forging 冲压模具的选材及锻造黄致渊(荆楚理工学院,湖北荆门 448000)收稿日期:2018–12–03作者简介: 黄致渊(1998—),男,海南屯昌人,本科在读,主要研究方向为材料成型及控制工程。

工艺与设备化 工 设 计 通 讯Technology and EquipmentChemical Engineering Design Communications·91·第45卷第1期2019年1月直径薄壁容器,后者只适用于小型容器);储罐罐体上设置鞍座时,鞍座底部应开螺栓孔,罐池底部需预埋基础垫板,且预埋地脚螺栓,设备就位时螺栓与鞍座螺栓孔固定。

应注意的是,采用鞍座时,两个或多个鞍座中必须有一个为固定支座,其余为滑动支座(其螺栓孔为长条形),以减少热胀冷缩或物料冲击引起的附加应力。

如果储罐全部或局部埋入地下水位以下,或储罐四周存在积水,就要进行抗浮力计算,根据公式F =Kρvg -mg 即可计算空罐浮力大小,安全系数K 可取1.2~1.5,据此可计算抗浮包带的地脚螺栓的大小及数量。

本项目由于罐池顶部覆上了防雨层,罐池四周有防水层,所以可不考虑浮力的影响,对于未设置防雨防水层的情况,需额外设计抗浮包带。

同时在设计中储罐应考虑吊耳,方便储罐的安装运输及检修。

4 埋地储罐的管道设计埋地储罐的进液口位于地面以下,进液口与离心泵的高度差及其吸入管道的管道阻力都不宜过大,以避免发生汽蚀,导致抽液困难。

因此离心泵应尽量靠近进液口,离心泵安装高度不宜过高。

本项目位于西藏拉萨,海拔高,气压仅为海平面的66%左右,因此应尤其重视安装高度问题。

表2列出罐区管路相关参数。

泵的最大安装高度计算如下式所示,可见实际安装高度小于泵最大安装高度,所以管路设计可行,不会发生汽蚀。

但笔者曾采用过DN50进液管和泵离罐区稍远的两种方式,两种情况均会导致管阻增大,均直接导致最大安装高度过小,无法抽液。

所以对于海拔较高的情况,应密切关注汽蚀问题。

=7.3-3-0.45=3.85>3.66表2 管路的计算参数计算参数拉萨气压/kPa66.2乙醇饱和蒸气压(夏季,30℃)/kPa10乙醇密度(25℃)/kg ·m -3785乙醇黏度(25℃)/mPa ·s1.06泵汽蚀余量/m2.5管道最低点距泵入口高度/m3.66吸入管路管径DN6590度弯头个数5阀门个数2直管长/m11.55 结论埋地储罐因其优越的防爆防火特性,越来越多地为各企业所使用。

埋地储罐的设计与安装在满足相关法规的基础上,还有诸多需考虑的要点,如外压力计算,固定安装方式,抗浮计算等,且应对泵吸入管路进行验算,避免发生汽蚀。

在设计中还需根据具体情况具体分析,才能确保设备安全稳定地运行。

参考文献[1] 陕陈宇.关于埋地式储罐的设计[J].技术研究2015,33(8):22-26.[2] 周国晔.埋地式常压储罐的设计[J].化工设计通讯,2014,33(8):11-15.[3] 梅洪波.埋地储罐的设计[J].宁波化工,2010(2):45-46.(上接第86页)然冲压与模式化冲压方法之间的差异。

2.3.2 冲压模具的加工步骤冲压模具锻造实践期间,施工人员需把握好产品生产的步骤。

当前,冲压模具制造技术实践中的步骤,主要包括顺向处理和反向处理两种。

顺向处理过程指结合原始毛坯的纤维方向,在锻造面2/3的位置上,进行锻造模型的调节,碳化处理,最终按冲压模具部分进行加工。

反向处理方法指按照毛坯垂直方向,从模型处理底部,由下到上的进行锻造处理,并尤为注意凸肚裂纹部分的处理,将其调整角度控制在90°之内,集中进行模具加工。

2.4 冲压模具锻造注意点为确保冲压模具锻造的整体质量,除了要做好冲压模具生产的材料选择,规范冲压模具锻造的步骤,也应综合把握冲压模具锻造期间的注意点。

一般来说,冲压模具锻造的要点,可归纳为:锻造技术、锻造时间、锻造力度三方面。

2.4.1 冲压模具锻造技术冲压模具锻造技术是从锻造人员的工艺角度上,把握冲压模具锻造的要点。