羊毛织物之染色技术

- 格式:ppt

- 大小:157.00 KB

- 文档页数:8

毛皮低温染色方法羊毛染色常用的染料有酸性染料(包括强酸性染料和弱酸性染料)、酸性媒介染料、金属络合染料、毛用活性染料、蓝那洒脱染料、不同的染料化学结构不同其对应的功能也不一样。

而应用在低温染色上的染料仅仅有几种,其中以酸性染料为主。

低温染色法可降低染色过程对羊毛纤维的损伤。

用氨—羊毛膨松剂ps22预处理—低温染色剂促进DK510法对羊毛进行低温染色,得到了较高的上染率及表面得色率,显著降低了羊毛的强力损伤。

同时,此配方和工艺成本较低,工艺简单易行且清洁无污染,可作为羊皮低温染色的较佳工艺。

关键词:羊毛;预处理;助剂;低温染色为了解决毛纤维高温染色所造成的损伤,采取氨—羊毛膨松剂ps22预处理以实现低温染色。

氨水作为碱剂能促进羊毛纤维表面的二次水解,使胱氨酸含量显著降低,使纤维变得更加疏松。

同时,低温染色促进剂DK510不仅对染料有增溶、解聚的作用,而且对羊毛有润湿、渗透、乳化以及分散作用,表面活性强,能促进染料的吸收与扩散。

引起羊毛染色时强力损伤的主要原因是长时间的高温作用。

而由于常规染色是在长时间煮沸的情况下进行的,这不但是纤维表面大量的二硫键遭到强力的破坏,而且,长时间加工促使蛋白质分子水解,导致其物理机械性能遭到破坏,因此,强力损伤较氨—羊毛膨松剂ps22预处理量相差不大,确保了氨—羊毛膨松剂ps22预处理—低温染色促进DK510法进行羊毛低温染色在实际生产中的可行性。

与未经处理的低温染色相比,该预处理法可在较低温度下获得较高的上染率,从而缩短染色时间,而且,简单易行,没有污染,是实现低温染色的较好途径。

氨水—羊毛膨松剂DK510对提高染料的上染率及染透性有较强作用。

经过预处理的羊毛,在低温(80~90)染色过程中添加促染剂能有效的提高活性染料对毛的上染率。

对于浅色染料来说,染料对羊毛的上染率可达到97%以上;对于中性染料来说,上染率可达到95%以上;对于深色染料来说,上染率可达到85%以上。

羊毛织物染色的工艺流程羊毛织物染色的工艺流程分为预处理、染色和后处理三个阶段。

下面将分别介绍每个阶段的具体步骤。

1.预处理阶段:在羊毛织物染色之前,首先需要对其进行预处理,以去除污渍、松弛纤维,使纺织品具备更好的染色条件。

(1)脱脂:将羊毛织物浸入碱性溶液中,去除其中的脂肪和油脂,通常使用碱性洗涤剂。

同时,这一步也可以去除部分污渍。

(2)除杂:使用金属棉或其他方法,将羊毛织物表面的杂质、灰尘等物质去除。

(3)预处理剂处理:根据需求,选择相应的预处理剂进行处理。

例如,使用碱性溶液进行碱处理,使纤维更柔软,便于染料渗透。

使用还原剂去除羊毛表面的氧化物等。

2.染色阶段:预处理完成后,开始羊毛织物的染色过程。

染色阶段是整个染色工艺的核心部分。

(1)染料配制:根据染色要求,选择合适的染料,并将其与染料助剂混合。

染料助剂可以提高染料的溶解度和附着性,使染色更加均匀。

(2)染色过程:将混合好的染料浸入羊毛织物中,一般采用浸染或者细鼓染等染色方式。

染色时间、温度和染料浓度等因素需要根据染色要求进行调控。

(3)上色速率控制:这一步是根据染色要求,调整染料的上色速率。

通过控制浸染时间和温度,使染料在纤维内有效地分散和吸附,达到所需要的颜色深浅。

3.后处理阶段:染色完成后,需要进行后处理以固定染色效果,并使染料与纤维更好地结合。

(1)漂洗:将染色后的羊毛织物进行漂洗,使用中性水洗剂,以去除剩余的染料和染料助剂。

(2)酸洗:使用酸性洗涤剂浸泡,使得染料分子和纤维分子发生反应,加强染料和纤维的结合力。

(3)定型:将羊毛织物加热定型,一般在100-120摄氏度范围内进行,以确定染色效果。

定型过程中,纤维表面温度较高,使纤维表面融化,染料分子更容易渗透到纤维内。

(4)洗涤:将定型后的羊毛织物进行洗涤,去除定型过程中产生的杂质和残留物,使染色后织物达到良好的外观和触感。

综上所述,羊毛织物染色的工艺流程包括预处理、染色和后处理三个阶段。

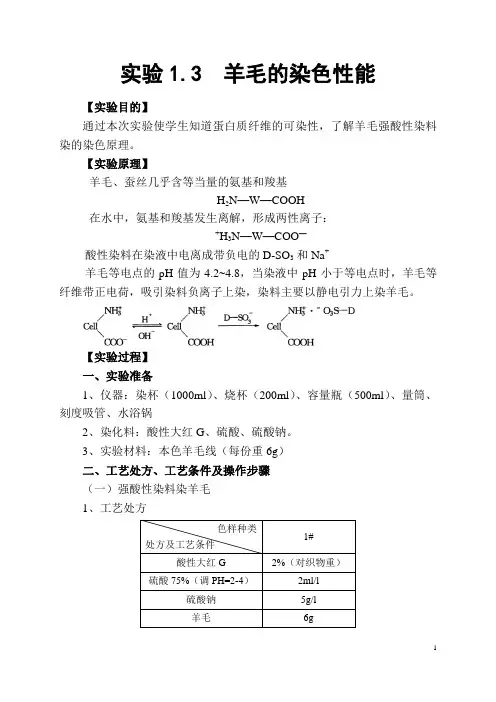

实验1.3 羊毛的染色性能

【实验目的】

通过本次实验使学生知道蛋白质纤维的可染性,了解羊毛强酸性染料染的染色原理。

【实验原理】

羊毛、蚕丝几乎含等当量的氨基和羧基

H2N—W—COOH

在水中,氨基和羧基发生离解,形成两性离子:

+H

N—W—COO—

3

酸性染料在染液中电离成带负电的D-SO3-和Na+

羊毛等电点的pH值为4.2~4.8,当染液中pH小于等电点时,羊毛等纤维带正电荷,吸引染料负离子上染,染料主要以静电引力上染羊毛。

【实验过程】

一、实验准备

1、仪器:染杯(1000ml)、烧杯(200ml)、容量瓶(500ml)、量筒、刻度吸管、水浴锅

2、染化料:酸性大红G、硫酸、硫酸钠。

3、实验材料:本色羊毛线(每份重6g)

二、工艺处方、工艺条件及操作步骤

(一)强酸性染料染羊毛

1、工艺处方

2

3、操作步骤

(1)配染液:准确称取染料2.5g,用温水调浆溶解,倾入250ml容量瓶内并稀释到刻度,备用。

(2)按处方中染色浓度规定,用刻度吸管吸取相应染液加入染杯中。

(3)按浴比,用50℃水补满染浴量,再加入规定量的元明粉,搅拌均匀,加硫酸,测染液PH=2-4,然后加热到50℃时,投入预先用温水润湿好并挤干的羊毛,开始计时染色。

(4)按升温曲线要求控制升温染色。

(5)染毕取出,水洗,晾干。

三、注意事项

(1)染杯加盖表面皿,防止染液蒸发。

(2)经常搅拌,避免毛线浮出液面而造成染色不匀。

四、实验报告

1、贴样,评价染色效果。

小议羊毛混纺织物的染色技术【摘要】随着人民消费水平的不断提高,广大消费者对成衣的质量要求越来越高。

羊毛混纺被广泛地用作制衣材料,羊毛混纺不仅丰满、美观,而且十分耐用。

本文着重探讨一下羊毛混纺织物的染色技术。

【关键词】羊毛;混纺织物;染色技术0.引言羊毛混纺即羊绒、涤纶、氨纶、兔毛等其他纤维与羊毛混合纺织而成的材料。

随着人民消费水平的不断提高,广大消费者对成衣的质量要求越来越高。

羊毛混纺被广泛地用作制衣材料,羊毛混纺不仅丰满、美观,而且十分耐用。

本文着重探讨一下羊毛混纺织物的染色技术。

1.羊毛混纺的主要种类1.1兔毛一般采用一定比例的兔毛与羊毛混纺织制,兔毛衫的特色在于纤维细,手感滑糯、表面绒毛飘拂、色泽柔和、蓬松性好,穿着舒适潇洒,穿着中表面绒毛易脱落,保暖性胜过羊毛服装;如果采用先成衫、后染色的工艺,可使其色泽更纯正、艳丽。

1.2化纤类腈纶与羊毛在特性上互相取长补短,进行混纺,改善了织物的服用性能。

羊毛与腈纶混纺织物经起毛拉绒处理,与皮肤接触时具有温暖感。

同时经过湿热加工,纤维吸湿性能增强,环境温度突变,纤维放出的吸湿积分热会使纤维升温,这些热量将传递到整套服装,对人体的冷热起缓冲保护作用。

如腈纶衫,一般用晴纶膨体纱织制,其毛型感强、色泽鲜艳、质地轻软膨松,纤维断裂强度比毛纤维高,不会虫蛀,但其弹性恢复率低于羊毛,保暖性不及纯羊毛衫,价格便宜,但易起球,适宜于儿童服装。

近来,国际市场上以晴纶、锦纶混纺的仿兔毛纱,变性晴纶仿马海毛纱,其成衫可以与天然兔毛、马海毛服装媲美。

1.3动物毛与化学纤维混纺具有各种动物毛和化学纤维的“互补特性”,其外观有毛感,抗伸强度得到改善,降低了毛衫成本,是物美价廉的产品。

但在混纺毛衫中,存在着不同类型纤维的上染、吸色能力不同造成染色效果不理想的问题。

2.羊毛混纺织物的染色技术2.1羊毛与腈纶混纺织物的染色技术羊毛与腈纶混纺织物一般先染腈纶,排液清洗干净后再染羊毛,染色后根据染料用量进行后处理。

蚕丝羊毛复合丝织物同色染色方法蚕丝和羊毛纤维的物理和化学结构不同,对弱酸性染料染色性能有较大的差别。

羊毛初染速率较慢,而平衡上染率高;蚕丝上染速率快,而平衡上染率较羊毛低。

要使两者得到同色效应,必须从染化料筛选和制定适当染色工艺着手。

(1)弱酸性染料筛选:经筛选,同色性较好的染料有:卡普仑红B、弱酸性黄6G、柴林湖蓝5GM、弱酸性黄RXL、弱酸性品蓝6B、弱酸性果绿3GM、绿5GS、酸性红XG、弱酸性桃红BS、酸性黄3GL、艳红10B、桃红RB等。

筛选所用染色工艺条件为染料3%(按织物重),pH值为5,浴比1∶100,温度95℃,染色时间30min。

(2)促染剂筛选:Na2SO4和NaCI促染效果较小,(NH4)2SO4促染效果居中,CaCI2和CaCI2+NaCI促染效果较大。

从实际使用效果出发,宜采用释酸剂类促进剂硫酸铵。

对蚕丝来说,硫酸铵2g/L以上就有明显效果;对羊毛来说,硫酸铵浓度6g/L以上就有明显效果;对羊毛来说,就酸铵浓度6g/L有明显效果。

(3)染色温度、pH值和时间:当染色温度超过95℃时,羊毛和蚕丝的上染率接近,再升高温度到100℃,羊毛的上染率超过蚕丝纤维。

染液pH值降低,染料在两种纤维上上染率增大。

因此,适当降低pH值,有利于染料上染。

但羊毛的等电点比蚕丝低,染色时对pH值较为敏感,当pH值高于5时,上染率就明显下降。

从两种纤维同色染色出发,pH值宜为5~6。

随着染色时间增长,两种纤维上染率增加。

当染色时间达90min时,两种纤维上染率接近最大值,同色性也较好。

再延长染色时间,则羊毛颜色因上染率偏高而偏深。

综上所述,蚕丝/羊毛复合丝织物的参考工艺:染料x(按织物重量),硫酸铵5~6g/L,pH值为5~6,温度95~98℃,时间约90min,可适当放些匀染剂。

第41卷第3期2019年3月染整技术Textile Dyeing and Finishing Journal Vol.41No.3Mar.2019近几年,盛行羊毛/貂绒混纺产品,以羊毛缩绒盘根,貂绒浮于其上,保暖美观。

虽然两种纤维的化学成分没有明显的差异,主要组成均为蛋白质,但结构存在差异[1]。

羊毛纤维由鳞片层、皮质层、髓质层和细胞膜复合体四部分组成,貂绒纤维则由前三部分组成[2-3];貂绒纤维的空腔要比羊毛的大,鳞片较厚呈柳芽状[4]。

结构差异使两种纤维混纺时的染色同色性较差,本课题将对这两种纤维的染色同色性进行研究,努力寻找降低染色色差的工艺。

1实验1.1材料与仪器材料:细羊毛、水貂绒、弱酸性蓝染料、金属络合洒脱黑B (GZX-9146)、活性尤纳素黑CR、阿白哥B、羊毛/貂绒混纺产品的染色孙建敏,李美真,温亚哲(内蒙古工业大学,内蒙古呼和浩特010051)摘要选取弱酸性染料、金属络合染料和活性染料对羊毛/貂绒混纺产品进行染色,分别采用分浴和同浴两种方法。

采用正交实验对染液用量、硫酸钠用量和pH 进行优化,测试染色后织物的上染率、色差和固色率。

弱酸性染料分浴上染羊毛貂绒纤维的最佳工艺为:染料用量3%,硫酸钠用量10%,pH 为5;同浴染色工艺:染料用量5%,硫酸钠用量12%,pH=4。

金属络合染料分浴上染最佳工艺为:染料用量5%,硫酸钠用量10%,pH=3;同浴染色工艺:染料用量3%,硫酸钠用量10%,pH=5。

活性染料分浴与同浴上染最佳工艺均为染料用量5%,硫酸钠用量12%,pH=4。

关键词羊毛纤维;貂绒纤维;同色性中图分类号:TS193.5文献标识号:A文章编号:1005-9350(2019)03-0029-04收稿日期:2017-11-24作者简介:孙建敏(1994-),女,硕士在读,主要研究方向:纺织材料染整。

通信作者:李美真,女,教授,E-mail:***************。

酸性染料染羊毛的原理酸性染料染羊毛是指在在酸性条件下使用染料对羊毛进行染色。

这种染色原理是建立在酸性染料与羊毛的物理化学相互作用的基础上。

羊毛中主要含有角蛋白质,而酸性染料则是弱酸性化合物,这些酸性染料自身具有一定的分子量和极性。

因此,它们能够与羊毛表面电荷的相互作用发生强烈的化学反应。

在酸性染料染羊毛的过程中,经常使用的一种染料是羧甲基红(CARMINE),这种染料常用来染色面料物品,尤其是毛料和真丝面料。

它含有一个羧基和几个氨基,这些氨基和羊毛表面积极氨基酸残基发生氢键形成重要的化学键,严密地结合在羊毛质地表层。

更具体地说,酸性染料对羊毛的染色原理是,首先,加入酸性物质以调节环境酸碱度,通常选择醋酸或其他有机弱酸调节酸碱度,然后在一定温度下将染料和羊毛接触。

在这种情况下,染料的染料分子被分散到羊毛纤维中,进而与带有负电荷的羊毛中带有游离电子的α氨基酸残基直接作用,从而形成经典的离子键。

由于这种作用是比较静电荷引力作用更加稳定和有序的,因此这个过程可以促进或加强酸性染料和羊毛间的相互作用。

由于染料分子的沉积具有更高的稳定性和可逆性,它们会与羊毛的表面形成新的化学键,不易被水淋洗出,并且具有长时间的耐光性和耐腐蚀性。

在染色过程中,温度调节也非常重要。

因为染色反应会在特定温度范围内加速,同时过高或过低温度同样会影响染色效果。

因此,温度调节的重要性和控制非常关键。

通常,这种染色要求较低的染料和羊毛浸泡在水中,在加入染料后,分解染料分子的有机物质与醋酸反应,产生了氢离子和形式乙酸根离子的平衡,同时调节环境酸碱度对染色效果和稳定性都具有一定的影响。

总之,羊毛与酸性染料的相互作用具有极强的物理化学性质,这种相互作用为染色提供了高度的选择性和高效率。

随着对羊毛和染料结构的深入了解,和先进的染料生产技术的发展,未来的染色工艺会更加环保、可持续和高效,同时也能够更加精确地满足人们对时尚和时尚产品的需求。

羊毛腈纶染色流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!羊毛腈纶染色流程一、原料准备阶段1. 确定染色颜料:根据客户需求和设计要求,确定所需的染色颜料和颜色配方。