塑料软包装彩印凹版印刷油墨的检测方法

- 格式:pdf

- 大小:182.98 KB

- 文档页数:3

印刷油墨的检验方法油墨是在液态的连结料中加入固态的颜料和助剂制成的,种类很多,物理性质各不相同,有的很稠、很粘,有的却很稀。

按印刷过程分类,可将油墨分为平版印刷油墨(平印油墨)、凸版印刷油墨(凸印油墨)、柔性版印刷油墨、凹版印刷油墨(凹印油墨)和孔版印刷油墨五类。

我国原轻工业部在1983年发布了21项油墨质量检验方法,主要包括油墨颜色、着色力、细度、流动度、稳定性、粘性及粘性增值、飞墨、粘度、光泽、固着速度、干性、结膜干燥、渗透干燥、耐乙醇等化学性、渗色性、油脂酸值、色泽、油墨特性线斜率、截距、流动值(扩展直径)等检验方法,1993年又上升为国家标准.现将不断完善后主要的油墨质量检验方法介绍如下。

10.1油墨颜色检验.方法原理:将试样与标样以并列刮样的方法对比,检视试样颜色是否符合标样.10.2 油墨着色力检验.方法原理:以定量标准白墨将试样和标样分别冲淡,对比冲淡后油墨的浓度,以质量分数表示之。

10。

3 油墨细度检验。

按检验方法将油墨稀释后,以刮板细度仪测定其颗粒研细程度及分散状况称为油墨细度,以微米(μm)表示之.10。

4 油墨流动度检验。

方法原理:以一定体积的油墨样品在规定压力下,经一定时间所扩展成圆柱体直径的大小(毫米)来表示油墨流动度。

10.5 油墨干性检验。

检验原理:在加入定量白燥油的油墨刮样上,在一定压力条件下,不使复在刮样上面的硫酸纸粘色所需时间即为油墨之干燥时间,以小时(h)表示,试验是在标样与试样对比条件下进行。

10。

6 油墨粘性及增值检验1.方法原理(1)用油墨粘性仪测试油墨薄层分离或被扯开的阻力的大小,以数字表示油墨粘性。

(2)延长油墨粘性的测定时间,观察油墨粘性值的变化情况,以数字表示油墨粘性增值。

10。

7 油墨飞墨检验。

方法原理:油墨飞墨是观察油墨在印刷时,油墨脱离墨辊的离散情况,测定油墨飞墨是利用测定粘性时,观察油墨表横梁上白纸的粘墨情况。

10。

8 油墨稳定性检验。

油墨印刷的检测标准与方法

油墨印刷的检测标准与方法是印刷行业中非常重要的一环,可以保证印刷品的质量和稳定性,同时也是印刷企业进行自我检测和质量控制的重要手段。

以下是常见的油墨印刷检测标准和方法:

墨色检测:通过比较印刷品上的色彩和标准色板,检测印刷品的墨色是否符合标准要求。

常用标准颜色板有PANTONE、RAL、TOYO等。

检测方法包括视觉检测、数字检测、色差仪检测等。

墨厚检测:通过测量印刷品上墨层的厚度,来检测印刷品的墨厚是否符合标准要求。

常用的检测方法包括刮刀法、扫描法、显微镜法等。

干燥性检测:检测印刷品上的油墨是否干燥完全,包括指甲划痕测试、摩擦测试、摆动测试等。

耐磨性检测:通过模拟使用和磨损的情况,检测印刷品上的油墨是否具有足够的耐磨性。

常用的检测方法包括耐磨测试机、擦洗测试机等。

粘度检测:通过检测油墨的粘度,来判断油墨是否稳定。

常用的检测方法包括粘度杯、粘度计等。

以上是常见的油墨印刷检测标准和方法,需要根据实际情况进行选择和应用。

在进行油墨印刷检测时,需要注意测试环境的稳定性和准确性,以保证检测结果的可靠性。

油墨的验证方式油墨是一种常见的印刷材料,广泛应用于印刷、包装、出版等行业。

为了确保油墨的质量和性能符合要求,需要进行验证。

以下是常用的几种油墨验证方式。

1. 颜色验证油墨的颜色是其最基本的特性之一。

颜色验证通常通过比对样品与标准色板来进行。

首先,将油墨样品印刷在特定的材料上,然后与标准色板进行比对。

通过肉眼观察,判断油墨的颜色是否符合标准要求。

2. 干燥时间验证油墨的干燥时间直接影响印刷生产的效率和质量。

一般来说,干燥时间过长会导致印刷品粘连,干燥时间过短则会导致印刷品模糊不清。

为了验证油墨的干燥时间,可以使用干燥时间测试仪进行测量。

将油墨样品涂在特定的试纸上,然后进行时间测量,以确定干燥时间是否符合要求。

3. 粘度验证油墨的粘度是指油墨的黏稠程度。

粘度验证常用的方法是使用粘度计进行测量。

将油墨样品倒入粘度计中,然后通过观察油墨流动的速度和流动状态,确定油墨的粘度是否符合要求。

4. 耐磨性验证油墨的耐磨性是指油墨在印刷过程中抵抗磨损的能力。

为了验证油墨的耐磨性,可以使用耐磨性测试仪进行测试。

将油墨样品涂在特定的试纸上,然后使用测试仪器进行摩擦测试,以确定油墨的耐磨性是否符合要求。

5. 黏度验证油墨的黏度是指油墨的内部摩擦阻力。

黏度验证常用的方法是使用黏度计进行测量。

将油墨样品倒入黏度计中,然后通过观察油墨的流动速度和流动状态,确定油墨的黏度是否符合要求。

6. pH值验证油墨的pH值是指油墨的酸碱性。

pH值验证常用的方法是使用pH计进行测量。

将油墨样品与水混合后,将pH电极插入混合液中,测量液体的pH值,以确定油墨的酸碱性是否符合要求。

通过以上几种验证方式,可以全面评估油墨的质量和性能。

同时,这些验证方式也为油墨生产企业提供了有效的质量控制手段,确保油墨产品符合标准要求。

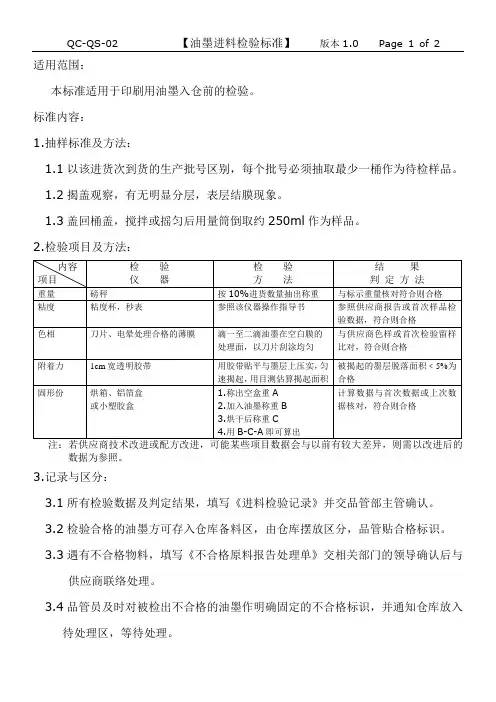

适用范围:

本标准适用于印刷用油墨入仓前的检验。

标准内容:

1.抽样标准及方法:

1.1以该进货次到货的生产批号区别,每个批号必须抽取最少一桶作为待检样品。

1.2揭盖观察,有无明显分层,表层结膜现象。

1.3盖回桶盖,搅拌或摇匀后用量筒倒取约250ml作为样品。

2.检验项目及方法:

数据为参照。

3.记录与区分:

3.1所有检验数据及判定结果,填写《进料检验记录》并交品管部主管确认。

3.2检验合格的油墨方可存入仓库备料区,由仓库摆放区分,品管贴合格标识。

3.3遇有不合格物料,填写《不合格原料报告处理单》交相关部门的领导确认后与

供应商联络处理。

3.4品管员及时对被检出不合格的油墨作明确固定的不合格标识,并通知仓库放入

待处理区,等待处理。

附件1:

凹版复合塑料薄膜油墨

附件2

凹版表印塑料薄膜油墨。

油墨附着力检验方法

油墨附着力检验方法:

①视觉检查,首先用肉眼观察印刷品表面,检查是否有明显的起泡、脱落或龟裂现象;

②指甲划痕测试,用指甲轻轻刮划印刷图案,观察是否有油墨脱落或颜色转移;

③橡皮擦测试,使用橡皮擦以一定的力度来回擦拭印刷表面,检查是否有油墨被擦掉;

④胶带粘贴试验,将透明胶带贴在印刷图案上,然后迅速撕起,观察胶带上是否有油墨残留;

⑤刀片切割法,用锋利的刀片在印刷面上画出网格,然后用胶带粘贴撕起,检查网格内的油墨是否完整;

⑥热水浸泡测试,将印刷样品放入热水中一段时间,取出后观察是否有褪色或脱落现象;

⑦酒精擦拭实验,用浸有酒精的棉球擦拭印刷面,多次往复后检查是否有褪色或脱落;

⑧模拟使用测试,根据产品的实际使用环境,进行相应的摩擦、弯曲等测试,评估油墨的耐用性;

⑨紫外光照测试,使用紫外灯光照射印刷图案,观察是否有颜色变化或油墨降解的现象;

⑩加速老化测试,将样品置于老化箱中,模拟长时间的日晒雨淋环境,测试油墨的耐候性;

⑪冷冻/解冻循环,将印刷品反复经历冷冻和解冻的过程,检查油墨层是否能承受温度变化;

⑫用户反馈收集,实际使用后收集用户反馈,了解油墨在真实环境下的表现情况。

塑料凹版油墨检测标准本标准用于规定塑料凹版油墨的各项性能检测方法和要求。

1. 外观检测1.1 油墨应呈均匀一致的粘稠液体,无硬块、果冻状、颜色不均等现象。

1.2 油墨中不得含有金属屑、玻璃渣、硬性颗粒等杂质。

2. 粘度检测2.1 采用旋转粘度计,按照厂家提供的方法测量油墨的粘度,单位为毫帕斯卡·秒(mPa·s)。

2.2 测量时,应将油墨搅拌均匀后进行,以保证测量结果的准确性。

3. 细度检测3.1 采用细度计,按照厂家提供的方法测量油墨的细度,单位为微米(μm)。

3.2 测量时,应将油墨搅拌均匀后进行,以保证测量结果的准确性。

4. 光泽度检测4.1 采用光泽度计,按照厂家提供的方法测量油墨的光泽度,单位为度(°)。

4.2 测量时,应将油墨均匀涂布在标准试样上,干燥后进行测量。

5. 附着牢度检测5.1 采用附着牢度试验机,按照厂家提供的方法测量油墨在不同材质上的附着牢度。

5.2 测量时,应将油墨均匀涂布在标准试样上,按照规定条件干燥后进行测量。

6. 硬度检测6.1 采用硬度计,按照厂家提供的方法测量油墨的硬度,单位为肖氏硬度。

6.2 测量时,应将油墨均匀涂布在标准试样上,干燥后进行测量。

7. 耐冲击检测7.1 采用耐冲击试验机,按照厂家提供的方法测量油墨的耐冲击性能。

7.2 测量时,应将油墨均匀涂布在标准试样上,按照规定条件干燥后进行测量。

8. 耐摩擦检测8.1 采用摩擦试验机,按照厂家提供的方法测量油墨的耐摩擦性能。

8.2 测量时,应将油墨均匀涂布在标准试样上,干燥后进行测量。

2024-94凹版复合塑料薄膜油墨、QB-1046-91凹版塑料薄膜油墨以及GB/T13217.1~13217.8-91凹版塑料油墨这3个标准检验油墨,不同油墨品种因后加工工艺与要求差异很大,进行检验的项目也有所区别。

表面张力将油墨印刷在印刷基材上或者用丝棒在印刷基材上刮样CTF,待干燥后,用3.8×10-2N/m的表面张力处理液(甲酰胺:乙二醇乙醚(体积比)=54.0:46.0)在墨膜上涂布6cm2,在2秒内不破裂成液点,即认为墨膜的表面张力值达到3.8×10-2N/m。

溶剂残留量将油墨印刷在印刷基材上或者用丝棒在印刷基材上刮样,一般取面积为200cm2的样品上海光华,置入输液瓶中用反口塞紧,在80±2℃的恒温烘箱中保温30分钟,用注射器抽取1ml瓶中的气体,迅速注入色谱仪中进行测定,以其出峰总面积值在标准曲线上查出对应的溶剂残留量。

凹印油墨的行业标准规定烘箱的温度是50±1℃乳品包装,但是GB/T 10005-1998双向拉伸聚丙烯(BOPP)/低密度聚乙烯(LDPE)的复合膜、袋的标准中规定的是80±2℃,我们建议采用后者。

其他技术指标与检验方法油墨的光泽度将油墨印刷在印刷基材上或者在印刷基材上用丝棒刮样,待干燥后,在固定光源的照射下,采用光电光泽度计来测定试样与标准面反射光量度的比值唐山玉印,来表示试样油墨的光泽度(标准面反射光的能量为100%)。

供水/润版在实际油墨样品的比较中,常将不同的油墨同时在印刷基材上刮样,待干燥后,在光线明亮处,对比墨膜的光泽度。

抗粘连性能将油墨印刷在印刷基材上或者用丝棒在印刷基材上刮样绿色印刷,放置2分钟,相对折叠在两块玻璃片之间,将此体系置于50±1℃的烘箱中,压上2kg砝码放置2小时后,打开对折部分观察印迹粘连的情况。

在实验中防伪印刷,可以将多个油墨样品进行制样后共同比较。

随着现在印刷速度的不断提高,对油墨的抗粘连的性能的要求也越来越高。

胶印油墨的印刷品质要求和测试技术方法胶印油墨是印刷行业中使用最广泛的一种油墨,具有印刷速度快、印刷质量高和成本低等优势。

随着科技不断进步,印刷品质要求也日益提高,因此对胶印油墨的品质要求也越来越高。

本文将介绍胶印油墨的印刷品质要求和测试技术方法。

一、胶印油墨的印刷品质要求1. 颜色浓度胶印油墨的颜色浓度是指颜色的深浅程度,它直接影响到印刷品的色彩效果和饱和度。

颜色浓度可以通过色差仪来测定,通常采用D65光源和10度观察角。

通过测定颜色浓度,可以及时调整印刷设备和油墨配方,保证印刷品的色彩一致性。

2. 平滑度胶印油墨的平滑度是指油墨层面的光滑程度,影响印刷品的光泽度和清晰度。

平滑度可以通过表面电离计来测定,监控油墨的粘度和表面张力,从而调节印刷质量。

3. 附着力胶印油墨的附着力是指油墨与印刷介质表面的附着程度,包括擦拭附着力和粘着力。

附着力可以通过拉伸试验和摩擦试验来测定,对于不同的印刷介质和生产工艺,需要采用不同的测试方法和标准。

4. 耐磨度胶印油墨的耐磨度是指其抵抗磨损和划痕的能力,决定了印刷品的使用寿命和品质。

耐磨度可以通过磨损试验和刮擦试验来测定,常见的测试方法包括Sutherland试验和Taber试验。

5. 抗热性胶印油墨的抗热性是指油墨在高温下的稳定性和抗氧化性,尤其是在印前处理和印刷过程中的稳定性。

抗热性可以通过烘箱试验和厌氧试验来测定,评估油墨在高温下的稳定性和长期保存的能力。

二、胶印油墨的测试技术方法1. 色差测定色差测定是一种用于测定颜色差异的方法,可以选择采用比较试验、视觉评估法或色度计测定法。

比较试验是指将两个样本放置在同一环境中并对其进行直接比较,相对于视觉评估法和色度计测定法,比较试验是一种简单的方法。

2. 表面电离计测定表面电离计是一种测定表面电位和表面张力的设备,可帮助监测涂布油墨平滑度、光泽度和流动性,从而改善印刷品的品质。

表面电离计具有稳定性和易于使用性的优点,常用于实验室和生产现场。

塑料软包装彩印凹版印刷油墨的检测方法张令令【摘要】随着消费者对产品包装的日趋关注,塑料软包装的印刷油墨从最初的有苯有酮、无苯有酮、无苯无酮转变到到现在的水溶性油墨,油墨成本已曾加到成本的15%以上.我们对油墨的质量就要严格控制,加强检测,以减少浪费.随着印刷行业的发展,油墨行业QB/T2024-1994已经对油墨的颜色、着色力、细度、粘度、初干性、附着牢度、表面张力、溶剂残留量等方面进行了规范.【期刊名称】《塑料包装》【年(卷),期】2013(023)004【总页数】3页(P41-42,52)【关键词】细度;粘度;固含量;溶剂稀释;溶剂残留【作者】张令令【作者单位】大连大富塑料彩印有限公司【正文语种】中文一、颜色的检测方法1、GB/T13217.1—91对颜色的检验采用的是在温度25±1℃,湿度65±5%条件下用丝棒(铜棒体直径9±0.05mm,长170mm,缠绕不锈钢丝部分长 1009±0.05mm,钢丝直径 0.12mm,密绕排列,整齐无间隙。

)在聚乙烯薄膜上刮样对比。

2、因为刮样时手持丝棒的力度不一样,部分公司采用打样机在PET或BOPP上打样,有条件的可选择爱色里色密度仪检测样膜与试验膜的色密度。

从而控制每批油墨间颜色的差异。

二、着色力的检测方法GB/T13217.6—91对着色力的检验采用的是在温度25±1℃,湿度65±5%条件下用称量瓶称取1g试样油墨,10g标准白墨调匀,在刮样纸(160*60mm,65g/m2的画报纸)刮样至墨长 80-100mm。

与1g标准油墨,10g标准白墨调匀的刮样对比,通过调整白墨量达到试样与标样的面色、墨色一致。

着色力%=冲淡试样白墨用量*100/冲淡标样白墨用量。

因为部分公司无65 g/m2的画报纸,可根据现实情况,采用同一材质刮样。

三、细度的检测方法GB/T13217.3—91对细度的检验采用的是在温度25±1℃,湿度65±5%条件下用刮板细度仪(QXP—50型)测试,刮刀垂直于磨光平板上端即油墨边缘,3秒内由沟槽的深处刮向浅处,墨样充满沟槽,15-30度角观察颗粒密集处,记下刻度数。

印刷油墨在包装袋表面附着牢度的测试方法摘要:采用表面印刷工艺的软塑包装的油墨层在包装袋表面的附着牢度是关系到印刷字迹、图案是否易发生脱落的重要因素。

本文通过对某速冻产品包装薄膜表面墨层结合牢度的检测,介绍了一种验证包装印刷质量的试验方法,并对试验过程进行了简单的描述,为企业检验包材的印刷效果提供参考。

关键词:表面印刷、软塑包装、墨层结合牢度、圆盘剥离试验机、胶粘带压辊机、单层薄膜、墨层脱落1、意义常见的软塑包装袋包括单层薄膜、复合薄膜两种,印刷方式包括表印和里印。

对于单层薄膜类软塑包装来说,印刷的质量尤为重要,这是因为单层膜的印刷层通常是暴露在外面的,受外界环境的影响较大,若印刷用油墨在薄膜表面的结合牢度较差,则在成品包装的运输、销售过程中受外力摩擦、揉搓时油墨层易被磨花,或发生脱落,不仅会降低所包装的产品在消费者心目中的形象,而且可能会丢失如生产日期、保质期、保存方法等重要信息,给消费者的购买或使用过程带来不便。

因此,提高印刷油墨在包装表面的结合牢度,加强对印刷层位于薄膜表面类包材墨层结合牢度的检测,是防止墨层磨花、脱落的重要举措。

图1 常见的表面印刷的软塑包装2、检测依据墨层结合牢度试验可参考标准为GB/T 7707-2008《凹版装潢印刷品》中5.7条中的相关规定。

3、检测样品某速冻食品包装用单层软塑包装袋。

4、检测设备本文利用济南兰光机电技术有限公司的BLJ-02圆盘剥离试验机和YGJ-02胶粘带压辊机对样品的墨层结合牢度进行测试。

图2 BLJ-02圆盘剥离试验机图3 YGJ-02胶粘带压辊机4.1 试验原理本试验的基本原理是将符合要求的胶粘带粘贴在试样的油墨印刷面,以标准荷重、滚压次数和滚压速度对粘贴在一起的胶粘带和试样进行滚压,放置一段时间后,在一定的压力下对试样和胶粘带进行剥离,查看试样表面油墨层的脱落情况,从而对试样印刷层的结合牢度进行分析。

4.2 适用范围(1) 本文中涉及的检测设备除可用于塑料薄膜印刷品、玻璃纸印刷品等试样的墨层结合牢度的测试外,还可以用于真空镀铝膜、涂布薄膜等材料的镀铝层、涂布层附着状态的测试。

控制状态:发放编号: 0310 WX/P-11-03 —————————————————————————————化工材料内控标准2012-09-10发布 2012-09-20实施—————————————————————————————高邮市卫星卷烟材料有限公司油墨及溶剂内控标准1范围本标准规定了本公司凹版印刷油墨及溶剂的要求、检验方法、检验规则、包装、标志、运输和储存。

本标准适用于本公司所需的油墨及溶剂。

2规范性引用文件下列文件中的条款通过标准的引用而成为标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

1 GB/T 191 包装储运图示标志2 GB1725-79 涂料固体含量测定法3 GB/T 3186 涂料产品的取样4 GB/T 13217.1 凹版塑料油墨检验方法颜色检验5 GB/T 13217.3 凹版塑料油墨检验方法细度检验6 GB/T 13217.5 凹版塑料油墨检验方法初干性检验7 GB/T 13217.6 凹版塑料油墨检验方法着色力检验8 GB/T 13217.7 凹版塑料油墨检验方法附着牢度检验9 YC/T 268 烟用接装纸和接装纸原纸中砷、铅的测定10 YC/T 316烟用接装纸和烟用接装原纸中砷、铅、镉、铬、镍、汞的测定电感耦合等离子体质谱法11 YC/T 279 烟用接装纸中砷、铬、镍的测定14 YC/T207 卷烟条与盒包装纸中挥发性有机物的测定顶空-气相色谱法15 GB/T 14436 工业产品保证文件总则16 YQ15-2012中国烟草总公司企业标准烟用材料许可使用物质名单3要求3.1产品的技术指标应符合表1的规定表1 物理指标3.2油墨使用的物质须符合国家、烟草行业许可使用名录要求。

油墨在生产过程中,严禁使用苯溶油墨及金属络染料;禁止添加邻苯二甲酸酯类增塑剂;所用乙醇溶剂必须符合GB10343的要求。

学校代码: 10128学号: ************《印刷标准及应用》结课作业题目:凹版印刷品质量要求及检验方法****:***学院:轻工与纺织学院系别:印刷工程系专业:印刷工程班级:印刷09-1班****:***二〇一二年六月凹版印刷品的质量要求及检测方法一.检测方法在凹版印刷中,影响产品质量的因素有多种,总结控制塑料凹版印刷的八大要素,并编成口诀:1.明确表印和里印。

印刷前,首先要确定印刷方式是表印还是里印,再据此确定薄膜种类、区分电晕处理面;确定印版滚筒的类型(反版或正版);为油墨选用不同类型的稀释剂等。

2.确定适宜的温、湿度。

印刷车间温度过高、湿度过大容易导致印刷品出现回粘、退色、色转移、粘连、牢固度差等现象,严重时还会使油墨分解、印不上色。

如果车间过于干燥,在印刷速度快的情况下,会产生静电,使油墨在薄膜上游动,而在印刷速度慢的情况下,则会使印刷品无光泽,出现干版、糊版等现象。

一般印刷车间温度控制在18~25℃,相对湿度控制在55%~75%为宜。

3..印版滚筒定位要平衡。

一般来讲,印版滚筒的平衡度取决于印刷机械和制版的版辊,但也受安装的影响。

安装时一定要确定好各色印版滚筒的位置,并安装牢固。

印版滚筒的位置要根据印版滚筒上的对版线和印版滚筒的长度来定。

对于无键槽的印版滚筒,螺丝一定要拧紧。

4..胶辊压力要合适。

压印胶辊不平整,会出现漏印、上色不匀等现象;胶辊压力过大,印刷图案会出现重影、不清晰、无光泽等现象;胶辊压力过小,会出现浅网部分不上色、文字部分不清晰等现象。

因此应选用高质量的胶辊,在印刷时还要调节好胶辊的压力。

5..刮刀角度调节好。

刮刀与印版滚筒间的角度一般控制在45~65%,并可根据网穴深浅和印刷速度做进一步调整。

调整时应注意刮刀和压印胶辊间的距离要跟印刷速度相配合。

同时,还要给刮刀适当的压力。

刮刀压力的大小可根据印版网穴的图文深浅、叠印次序等进行调整。

6..工作黏度调整好。

调整油墨的工作黏度,一方面要考虑到印刷速度,印刷速度快,应选择快干型稀释剂;印刷速度慢,应选择慢干型稀释剂。

凹版印刷油墨标准凹版印刷油墨的标准涉及多个方面,包括流动性、黏度、着色力、细度、印刷作业适性、油墨耐抗性、流变性和流平性、附着性、干燥性和黏弹性等。

具体标准如下:1. 流动性:凹版印刷油墨属于流体中的胀流体,其流动特征是黏度随切变速率的增大而增大,即切力增稠。

2. 黏度:凹印油墨可认为是牛顿流体的低粘度油墨,属于假塑性流体,其特征是表观黏度随着剪切速率的增大而减少,即切力变稀。

3. 着色力:着色力越大,油墨变现色彩越鲜艳。

测试时往油墨样品和标准油墨中加入一定倍数的标准白墨,然后进行对比测定。

4. 细度:油墨的细度指的是混合在连结料中的颜料与填料等固体颗粒大小及分散程度。

粒子小分散好,则油墨体现出细腻、光滑、流畅的感觉。

粒子大分散不好,则会出现粗糙、不光滑、不流畅的感觉。

油墨的细度在印刷质量中是一个特别重要的影响因素和指标。

5. 印刷作业适性:凹印油墨要有好的流变性和流平性,由于凹版印刷的特征,要求油墨黏度低,触变性小,屈服值小。

在刮墨刀压力和转移时剪切力的作用下,油墨的流变特性不能有太大的改变,要能适应刮墨刀正常压力和正常剪切力的要求。

6. 油墨耐抗性:指的是固化后的墨膜在受外界因素侵袭时,保持膜的色彩、图文清晰及各种品种不变的性能。

常见的有光泽度、耐光性、耐摩擦、耐水性、耐溶剂型、耐酸碱性、耐油脂等。

7. 流变性和流平性:凹印油墨要有好的流变性和流平性,由于凹版印刷的特征,要求油墨黏度低,触变性小,屈服值小。

在刮墨刀压力和转移时剪切力的作用下,油墨的流变特性不能有太大的改变,要能适应刮墨刀正常压力和正常剪切力的要求。

8. 附着性:油墨要有适合承印材料要求的附着性,对薄膜而言,油墨要先润湿后吸附,即油墨的表面张力小于材料表面张力或油墨的内聚力小于油墨与材料之间的附着力,这样两者之间的接触角小于90°,油墨的润湿性好;其次油墨分子与薄膜分子之间的极性牵引力要尽可能大,油墨的附着性好。

9. 干燥性:一方面受其溶剂种类、性质的影响,另一方面受机器干燥装置的影响。

包装印刷对油墨的卫生要求及检测方法一、包装印刷对油墨的卫生要求目前和油墨相关的包装卫生要求,大致上可以分为以下三大类:第一类是重金属含量,即有害的重金属或者有毒有害元素及化合物含量的检测和控制;第二类是有机挥发物(VOC)含量,即油墨和印刷品有关的VOC 含量和重点有机溶剂在包装材料中残留含量的检测和控制;第三类是嗅味,即干燥后的印刷品必须不含有使人厌恶的刺激性甚至有害的嗅味。

第一类重金属含量是能够直接测定的,控制的要点在于合理选择受控的元素化合物。

第二类VOC含量在测定条件和测试方法上需要明确界定。

第三类嗅味目前尚无法定量测定,它只能采用科学统计法来表示人们的平均感受,该方法虽然没有明确的数据,但也能在一定程度上反映出人们的主观感受情况。

1.重金属含量的检测标准目前对重金属含量进行检测的标准,主要有食品包装用原纸卫生标准GBll680-89规定的砷、铅含量,欧共体玩具安全标准EN71-3规定的8个元素含量,详见表1。

检测机构是国家烟草质量监督检验中心(CNTQSTC),中国进出口商品检验总公司浙江分公司。

以EN71-3为例进行说明:该方法的检测原理是模仿人体胃酸对检测样品中的元素进行溶解,然后对可溶解元素的摄出量做定量检测。

首先让受检油墨在室温下自然干燥,再粉碎后用孔径为0.5 mm的金属筛过滤,得到至少100 mg的固体粉末;然后用50倍质量的盐酸溶液(c=0.07 mol/L,37℃±2℃)将粉末混合在容器中,振荡1分钟后,检测其酸度值,控制pH值在1.0~1.5;将混合溶液在避光和37℃±2℃的条件下,持续振荡1小时,再静置1小时后,尽快把固体从溶液中分离和过滤出来,必要的时候,可以使用离心机,但离心分离时间不能超过10分钟。

最后把得到的溶液样品用电感耦合等离子体质谱仪进行检测,把检测数据经过换算处理后,得到各个重金属含量的数据,结果用mg/kg来表示。

纸张和纸板(如烟标)的检测过程与上述过程基本上相同。

中华人民共和国国家标准凹版塑料油墨检验方法颜色检验佚名

【期刊名称】《印刷质量与标准化》

【年(卷),期】1994(000)003

【摘要】1 主题内容与适用范围本标准规定了凹版塑料油墨颜色的检验方法.本标准适用于凹版塑料油墨颜色的检验.2 原理将受检墨样与标准墨样以并列刮样方法进行对比,检机油墨颜色是否符合标准墨样质量标准.3 材料3.1 低密度聚乙烯薄膜:经电火花处理后表面湿润张力为38×10<sup>-5</sup>~40×10<sup>-

5</sup>N/cm(38~40dyn/cm),厚度为0.05±0.01mm.3.2 橡皮

垫:240mm×140mm×4mm.3.3 擦洗溶剂:乙醇或汽油.3.4 铜版

纸:150g/m<sup>2</sup>.

【总页数】1页(P31-31)

【正文语种】中文

【中图分类】TS802

【相关文献】

1.中华人民共和国国家标准凹版塑料油墨检验方法光泽检验 [J],

2.中华人民共和国国家标准凹版塑料油墨检验方法细度检验 [J],

3.中华人民共和国国家标准凹版塑料油墨检验方法粘度检验 [J],

4.中华人民共和国国家标准凹版塑料油墨检验方法初干性检验 [J],

5.中华人民共和国国家标准凹版塑料油墨检验方法——着色力检验 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

油墨的检测标准主要包括颜色、光泽、细度、粘度、初干性、着色力、附着牢度、抗粘连等指标。

具体检测方法如下:

1. 颜色检验:可以采用色差仪,如NH310、NR60CP、PS2080等,测量试样与标样的颜色信息,从而得到两者的差别。

2. 光泽检验:可以采用光泽度计进行测量。

3. 细度检验:可以采用刮板细度计进行测量。

4. 粘度检验:可以采用粘度计进行测量。

5. 初干性检验:可以采用纸带法进行测量。

6. 着色力检验:可以采用色谱法进行测量。

7. 附着牢度检验:可以采用粘着力测试仪进行测量。

8. 抗粘连检验:可以采用抗粘连测试仪进行测量。

此外,对于溶剂型油墨,可以采用丝棒刮样法进行刮样;对于平版油墨和凸版油墨,重点检视面色和底色;对于网孔版油墨,凹版油墨重点检视面色和墨色。

为了更准确地进行检视颜色,可以采用印刷适性试验机进行印刷后再比较判断。

以上是油墨的检测标准与方法,仅供参考,建议咨询相关领域专业人士获取更全面和准确的信息。

胶印油墨的颜色测定和打样技术胶印油墨是印刷品中最常用的油墨之一。

胶印油墨颜色的测定和打样技术是印刷品制作过程中至关重要的环节。

本文将就此话题进行探讨。

一、胶印油墨的颜色测定胶印油墨的颜色测定需要满足以下要求:1. 准确度要高。

在印刷品中,每个图像和文字的颜色都应该是一致的,而且要与原稿颜色一致。

2. 测量的速度要快。

因为大型复印机的生产能力非常高,所以需要在短时间内完成颜色测量,以保证印刷品的生产效率。

3. 方便实用。

颜色测量设备是很贵的,所以应该考虑维护成本和使用效率。

实际上,在不断的印刷变化中,胶印油墨一般会混合使用,所以如果要进行颜色测量,必须精确控制混合的比例。

为此,可以采用对数梁法进行测量,具体方法如下:1. 准备好三个色值 A、B、C。

2. 通过对数梁法将色值分为 A/B 和 C/B 两个部分。

3. 在 A/B 和 C/B 的下标之间求出比例,而这个比例就是混合的比例。

二、胶印油墨的打样技术1. 胶印油墨的打样要求颜色要真实还原,不可有变色。

2. 打样前应该调整色盘,保持各颜色之间的差异性并尽量减少混合使用。

3. 在打样前颜色的测定非常重要,要根据图案和文字的颜色及印刷材料工艺(如光泽、饱和度等)来进行测定。

4. 胶印油墨的打样可以采用样品比对法或样品对照法进行。

样品比对法是指将打样原料和要求的样品在同一张纸上印刷,然后进行比较。

样品对照法是指将待打印图案的颜色与制作的样品进行比较,并根据样品的颜色进行调整。

5. 打样后要进行检查,防止颜色出现色差、瑕疵等问题,确保印刷品的质量。

三、结论胶印油墨的颜色测定和打样技术是印刷品制作过程中的重要环节。

在日常生产中,需要严格按照规定的要求进行测量和调整,以保证印刷品的颜色一致性和印刷品质量的稳定性。

同时,也需要不断提高胶印油墨的技术和打样技术,以满足消费者的需求和市场的不断变化。