转子动力学求解转子临界转速与固有频率 PPT

- 格式:ppt

- 大小:402.50 KB

- 文档页数:19

转子的临界转速与隔振

曾凡林

哈尔滨工业大学理论力学教研组

本讲主要内容

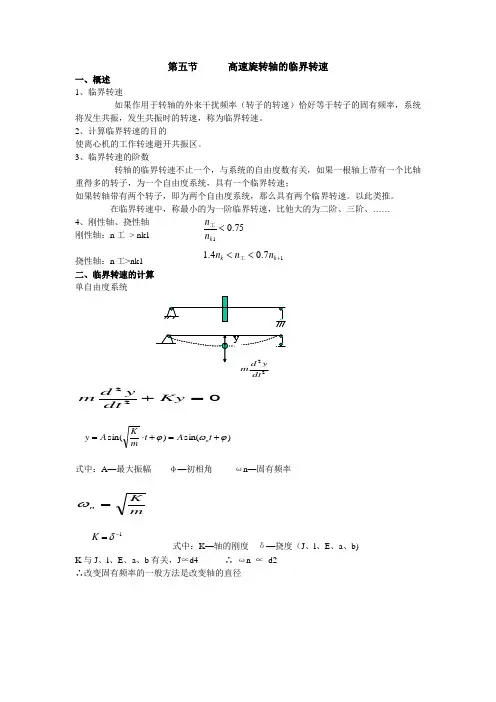

1、转子的临界转速

2、隔振

1、转子的临界转速

——使转子发生激烈振动的特定转速。

临界转速C O A C

O A ω

F I 圆盘惯性力的合力F I 由A 指向C ,通过质心。

OC m F I ×=2w 转轴的弹性恢复力F 指向轴心O ,大小为:F A

kr F =由达朗贝尔原理,惯性力与弹性恢复力相互“平衡”,得到

)(22e r m OC m kr A A +=×=w w 解得点A 的挠度(轴的变形量)为:2

2w w m k e m r A -=

考虑到, 上式变为:0w =m k

2202w w w -

=e

r A 当时,0w w =A r ®¥使转轴挠度异常增大的转动角速度—临界角速度。

记为cr w 0w =对应的转速称为临界转速, 记为n cr .当时,0w w >r A 迅速减小而趋于e 。

O rA

当时,0w w >>A r e

»质心C 与轴心点O 重合,圆盘绕质心转动。

—自动定心现象弓状回转1、转子的临界转速。

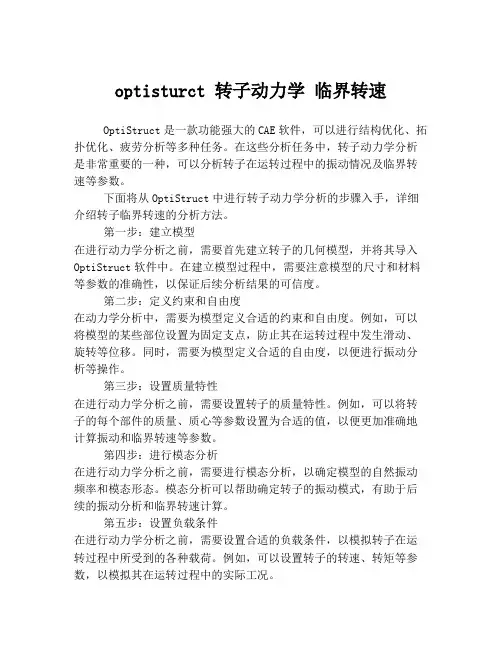

optisturct 转子动力学临界转速OptiStruct是一款功能强大的CAE软件,可以进行结构优化、拓扑优化、疲劳分析等多种任务。

在这些分析任务中,转子动力学分析是非常重要的一种,可以分析转子在运转过程中的振动情况及临界转速等参数。

下面将从OptiStruct中进行转子动力学分析的步骤入手,详细介绍转子临界转速的分析方法。

第一步:建立模型在进行动力学分析之前,需要首先建立转子的几何模型,并将其导入OptiStruct软件中。

在建立模型过程中,需要注意模型的尺寸和材料等参数的准确性,以保证后续分析结果的可信度。

第二步:定义约束和自由度在动力学分析中,需要为模型定义合适的约束和自由度。

例如,可以将模型的某些部位设置为固定支点,防止其在运转过程中发生滑动、旋转等位移。

同时,需要为模型定义合适的自由度,以便进行振动分析等操作。

第三步:设置质量特性在进行动力学分析之前,需要设置转子的质量特性。

例如,可以将转子的每个部件的质量、质心等参数设置为合适的值,以便更加准确地计算振动和临界转速等参数。

第四步:进行模态分析在进行动力学分析之前,需要进行模态分析,以确定模型的自然振动频率和模态形态。

模态分析可以帮助确定转子的振动模式,有助于后续的振动分析和临界转速计算。

第五步:设置负载条件在进行动力学分析之前,需要设置合适的负载条件,以模拟转子在运转过程中所受到的各种载荷。

例如,可以设置转子的转速、转矩等参数,以模拟其在运转过程中的实际工况。

第六步:进行振动分析在进行动力学分析之前,需要进行振动分析,以计算转子在运转过程中的振动情况。

振动分析可以帮助确定转子在不同转速下的振动幅值和振动频率等参数,有助于后续的临界转速计算和振动控制。

第七步:计算临界转速在进行动力学分析之前,需要通过振动分析等步骤,计算出转子的临界转速。

临界转速是指转子在运转过程中能承受的最大转速,超过该转速则可能导致转子的振动幅值和频率等参数超过允许范围,从而影响转子的性能和寿命。

simulation转子析临界转速

Simulation分析转子的临界转速,可以通过使用仿真软件如COMSOL进行建模和模拟。

在模拟中,需要考虑旋转的影响来计算旋转部件的固有频率。

具体步骤如下:

1. 建立模型:使用仿真软件,根据转子的几何形状、尺寸、材料属性等信息,建立转子动力学模型。

2. 定义约束和边界条件:根据实际情况,设置适当的约束和边界条件,例如轴承约束、转速条件等。

3. 求解动力学方程:通过仿真软件,求解转子动力学方程,得到转子的振动响应。

4. 识别临界转速:分析仿真结果,找出转子发生共振或剧烈振动的转速点,这些点即为转子的临界转速。

5. 优化设计:根据临界转速的仿真结果,调整转子或系统的参数,如改变几何形状、增加阻尼等,以改善系统的稳定性和性能。

需要注意的是,Simulation分析只是确定临界转速的一种方法,实际应用中还需要结合实验测试和理论分析进行综合评估。

1 转子临界转速概念转子的固有频率除了与转子结构(和支承结构)参数有关外,它还随转子涡动转速和转子自转转速的变化而变化。

在转子不平衡力驱动下,转子一般作正同步涡动,当转子涡动转速等于转子固有频率时,转子出现共振,相应转速就称为该转子的临界转速。

2 转子临界转速计算对程序的要求计算转子临界转速必须能够考虑旋转结构涡动时产生的陀螺效应对转子临界转速的影响,这是转子临界转速计算同其他非旋转结构固有频率计算的差异所在。

一般有限元程序不具备计算转子临界转速的功能。

3 ANSYS的临界转速计算功能1) 计算转子临界转速可用单元BEAM4;PIPE16。

COBIN14(用于模拟带阻尼的弹性支撑)2) 单元特性及实常数BEAM4和PIPE16:Keyoption(7)=1实常数Spin=转子自转角速度(ω)rad/s。

3) 特征值求解方法选取DAMP方法求解特征值。

4) 计算结果处理采用有限元方法计算转子临界转速时,转子会出现正进动和反进动。

由于陀螺效应的作用,随着转子自转角速度的提高,反进动固有频率将降低,而正进动固有频率将提高。

根据临界转速的定义,应只对正进动固有频率(Ωc)进行分析。

在后处理中首先剔除负固有频率,然后分析各阶模态振型,确定同一阶振型的正进动和反进动固有频率。

改变转子自转角速度(ω),计算出新的Ωc,最后画出Ωc~ω曲线,根据临界转速的定义,当Ωc=ω时,Ωc即所求临界转速。

需注意:由于Ωc的单位为Hz,而ω为rad/s,计算时应转换单位。

4 算例单转子结构如图所示,转子轴近似无质量,轮盘密度8*104Kg/m3,其余材料参数为:E=200Gpa μ=0.3|| |----50--------| ||_____________________________||d=120^ ^ d0=10 ||||h=0.5 |---------- 100----------------------------------|算例命令流文件如下:/PREP7ET,1,BEAM4!*KEYOPT,1,2,0KEYOPT,1,6,0KEYOPT,1,7,1KEYOPT,1,9,0KEYOPT,1,10,0*SET,p,acos(-1)*SET,R1,5*SET,R2,60R,1,p*R1**2,p*R1**4/4,p*R1**4/4,2*R1,2*R1, , RMORE, ,p*R1**4/2, , ,2175, ,R,2,p*R2**2,p*R2**4/4,p*R2**4/4,2*R2,2*R2, , RMORE, ,p*R2**4/2, , ,2175, ,!*MPTEMP,,,,,,,,MPTEMP,1,0MPDATA,EX,1,,2e5MPDATA,PRXY,1,,.3 MPTEMP,,,,,,,,MPTEMP,1,0MPDATA,DENS,1,,1e-10 MPTEMP,,,,,,,,MPTEMP,1,0MPDATA,EX,2,,2E5MPDATA,PRXY,2,,.3 MPTEMP,,,,,,,,MPTEMP,1,0MPDATA,DENS,2,,8E-8K, ,,,,K, ,100,,,TYPE, 1MAT, 1REAL, 1ESYS, 0LSTR, 1, 2LESIZE,ALL, , ,200, ,1, , ,1, LMESH, 1D,1,UXD,1,UYD,1,UZD,102,UYD,102,UZFLST,2,1,2,ORDE,1 FITEM,2,200 EMODIF,P51X,MAT,2, FLST,2,1,2,ORDE,1 FITEM,2,200 EMODIF,P51X,REAL,2, FINISH/SOLU!*ANTYPE,2!*MODOPT,DAMP,40EQSLV,FRONTMXPAND,40, , ,0LUMPM,0PSTRES,0!*MODOPT,DAMP,40,10,40000, ,OFF /STATUS,SOLUSOLVEFINISH。

利用传递矩阵法和Riccati 传递矩阵法分析转子临界转速 例2.1(P68):利用传递矩阵法和Riccati 传递矩阵法求解如图所示的转子临界转速,计算要考虑转轴的质量(ρ=7800kg/m 3)转子简化如下图所示:转子由三个支座,三个轮盘,一个铰链分成等截面的六段相关参数如下:三个圆盘的参数为:{m 1=3.5kg,m 2=7kg,m 3=3kgI p1=0.016kg ∙m 2,I p2=0.05kg ∙m 2,I p3=0.016 kg ∙m 2I d1=0.012kg ∙m 2,I d2=0.025kg ∙m 2,I d3=0.012 kg ∙m 2阶梯轴的三段轴的截面惯性矩分别为:{J 1=1.7 cm 4J 2=3.2 cm 4J 3=0.9 cm 4轴材料的弹性模量为:E =2×1011N/m 4求得三段长轴的单位质量分别为:{ m L1=2.45 kg m ⁄m L2=3.06 kg m ⁄m L3=1.59 kg m ⁄ 情况一(不考虑支撑刚度):A :传递矩阵法一、 试算各段转轴的传递矩阵取试算转速p=ω=1500 rad s⁄ ; 则各轴段的传递矩阵分别为:第1段{l=0.06 mJ=1.7×10−8 m4 m L1=2.45 kg m⁄p=1500rad/s ; H1=[10.060.058415.29e−7 1.06e−81.77e−5 5.29e−79.92e31983.31e59.92e31 0.060.0584 1]第2段{l=0.15 mJ=3.2×10−8 m4 m L2=3.06 kg m⁄p=1500rad/s ; H2=[10.150.60611.76e−68.79e−82.35e−5 1.76e−67.76e4 3.88e31.04e67.76e41 0.150.606 1]第3段{l=0.05 mJ=3.2×10−8 m4 m L2=3.06 kg m⁄p=1500rad/s ; H3=[10.050.022411.95e−7 3.26e−97.81e−6 1.95e−78.61e31433.44e58.61e31 0.050.0224 1]第4段{l=0.03 mJ=3.2×10−8 m4 m L2=3.06 kg m⁄p=1500rad/s ; H4=[10.034.84e−317.03e−87.03e−104.69e−67.03e−83.10e331.02.07e53.10e31 0.034.84e−3 1]第5段{l=0.1 mJ=0.9×10−8 m4 m L3=1.59 kg m⁄p=1500rad/s ; H5=[10.10.33112.78e−69.26e−85.57e−5 2.78e−61.79e45963.58e5 1.79e41 0.10.331 1]第6段{l=0.06 mJ=0.9×10−8 m4 m L3=1.59 kg m⁄p=1500rad/s ; H6=[10.060.071611.00e−62.00e−83.33e−5 1.00e−66.44e31292.15e5 6.44e31 0.060.0716 1]此6段传递矩阵均采用MATLAB编程求解,MATLAB的源文件为zhouduan.m二、采用传递矩阵法进行各段轴的状态参数的传递初始参数列阵为:[X01θ01M01 Q01]=[X01θ01−(1−ωPI pI d)I d p2θ01m1p2X01]令X01=1,则初始矩阵可化为:[1θ019000θ017.875e6]以初始矩阵乘第一轴段的传递矩阵,则可得第一段轴的终端状态参数:[X k1θk1M k1 Q k1]=[1.08+0.065θ014.23+1.16θ014.825e5+9.206e3θ018.21e6+1.045e3θ01]根据X k1=0可计算得:θ01=−16.739;则,可得支座A后第2段的起始端参数阵为:[X02θ02M02 Q02]=[−15.1853.28e58.038e6−R A]其中,R A为刚性支座的反作用力;用第2段的传递矩阵乘此矩阵,可得第2段终端参数:[X k2θk2M k2Q k2]=[−1.003−8.79e(−8)∗R A6.353−1.76e(−6)∗R A1.488e6−0.15∗R A7.241e6−1.023R A]用中间圆盘的传递矩阵乘第2段终端参数阵,即可得第3段起始端参数:[X03θ03M03 Q03]=[−1.003−8.79e(−8)∗R A6.353−1.76e(−6)∗R A1.85e6−0.249∗R A−8.556e6−2.408∗R A]用第3段传递矩阵乘其始端参数矩阵,得其终端参数:[X k3θk3M k3Q k3]=[−0.353−2.32e(−7)∗R A19.08−4.184e(−6)∗R A1.41e6−0.371∗R A−8.81e6−2.459∗R A]则,根据X k3=0可得:R A=−1.518e6;则,可得支座B后第4段的起始端参数阵为:[X04θ04M04 Q04]=[25.431.974e6−5.075e6−R B]同上,用此段轴的传递函数乘其起始端的状态参数,可得:[X k4θk4M k4 Q k4]=[0.898−7.03e(−10)∗R B34.33−7.03e(−8)∗R B1.822e6−3e(−2)∗R B−4.987e6−R B]则,根据M k4=0可得:R B=6.075e7;则,可得第5段的起始参数矩阵:[X05θ05M05 Q05]=[0.85530.055+θ5−6.574e7]其中,θ5为铰链处的转角。

YE6254转子动力学教学实验系统资料一:转子轴系临界转速计算1. 转子轴系参数:转轴:①10X 320 mm 3根,①10X 500 mm 1根(油膜振荡用),材料为40C;转盘:①76X25mm,质量800g;①76X 19mm,质量600g,材料为40Cr;跨度:①10X 320 mm转轴为250mm;①10X 500 mm转轴为430mm;连接方式:柔性和刚性两种连轴方式,且按照不同的组合;材料参数:弹性模量为210GPa,密度为7800kg/m3;给定参数:柔性连接刚度取100N/ m2,刚性连接则认为轴是连接在一起的。

2. 计算方法:对转子轴系临界转速的理论计算采用Riccati传递矩阵法,传递矩阵法的详细介绍见资料二。

3. 计算结果:按照所选取的转子轴系参数,采用Riccati传递矩阵法,计算了36种转子轴系组合情形的临界转速,结果见下表。

表中给出的是转盘在转轴特定位置的临界转速,即对单轴单盘,转盘在转轴跨长的中间位置;对单轴双盘,两转盘分别在转轴跨长的1/3位置。

转盘可安装在转轴的任意位置,其他位置的定性结论是:对单轴单盘,若转盘不在跨长的中间位置,临界转速会提高;对单轴双盘,对称位置是两转盘在跨长的1/3处,若两转盘均向支承点方向做小幅度移动,则一阶临界转速会提高,二阶临界转速会降低,若两转盘均向转轴中间方向做小幅度移动,则一阶临界转速会降低,二阶临界转速会提高;柔性连接的各阶临界转速均低于刚性连接,且一阶临界转速变化比较明显。

3.1单轴单盘:表1:3.2单轴双盘: 表2:表3:表4:表6:表7:表8表10::表112 单轴单盘:盘居中,320mm轴,800g盘,临界转速约为5728rmp3 单轴单盘:盘居中,500mm轴,600g盘,临界转速约为2790rmp4 单轴单盘:盘居中,500mm轴,800g盘,临界转速约为2472rmp5 单轴单盘:盘位于1/3处,500mm轴,800g盘,临界转速约为2814rmp6 单轴双盘:两盘位于1/3处,320mm轴,600g盘两个,临界转速一阶约为5436rmp,二阶约为21307rmp8 单轴双盘:两盘位于1/3处,320mm轴,800g盘两个,临界转速一阶约为4762rmp,二阶约为18613rmp1110 单轴双盘:两盘位于1/5处,320mm轴,600g、800g盘各一个,临界转速一阶约为7275rmp,二阶约为18327rmp111112单轴双盘:两盘位于1/3处,500mm轴,600g盘两个,临界转速一阶约为2345rmp,二阶约为9343rmp13 单轴双盘:两盘位于1/3处,500mm轴,600g、800g盘各一个,临界转速一阶约为2192rmp,二阶约为8786rmp14单轴双盘:两盘位于1/3处,500mm轴,800g盘两个,临界转速一阶约为2067rmp,二阶约为8181rmp15单轴双盘:两盘距两侧支承点各1/4轴跨度长,500mm轴,800g盘两个, 临界转速一阶约为2491rmp,二阶约为7232rmp16 单轴双盘:两盘距两侧支承点各2/5轴跨度长,500mm轴,800g盘两个,临界转速一阶约为1894rmp,二阶约为11874rmp17双轴双盘:轴间柔性连接,盘位于各轴中间,320mm轴两根,600g盘两个, 临界转速一阶约为6741rmp,二阶约为9095rmp18 双轴双盘:轴间柔性连接,盘位于各轴中间,320mm轴两根,600g、800g盘各一个,临界转速一阶约为6551rmp,二阶约为8208rmp20双轴双盘:轴间柔性连接,盘位于各轴中间,500mm轴和320mm轴各一根, 600g盘两个,临界转速一阶约为3835rmp,二阶约为7090rmp22双轴双盘:轴间柔性连接,盘位于各轴中间,500mm轴和320mm轴各一个, 800g盘两个,临界转速一阶约为3388rmp,二阶约为6228rmp1124 双轴双盘:轴间刚性连接,盘位于各轴中间,320mm轴两根,600g、800g盘各一个,临界转速一阶约为7653rmp,二阶约为8940rmpii26双轴双盘:轴间刚性连接,盘位于各轴中间,500mm轴和320mm轴各一个, 600g盘两个,临界转速一阶约为3945rmp,二阶约为8817rmp28双轴双盘:轴间刚性连接,盘位于各轴中间,500mm轴和320mm轴各一个, 800g盘两个,临界转速一阶约为3485rmp,二阶约为7739rmpii30 三轴三盘:轴间柔性连接,盘位于各轴中间,320mm轴三根,800g盘三个,临界转速一阶约为5951r m p,二阶约为7315r m p,三阶约为8773r m p32 三轴三盘:轴间刚性连接,盘位于各轴中间,320mm轴三根,800g盘三个,临界转速一阶约为7640r m p,二阶约为7761r m p,三阶约为9772r m p34 双轴三盘:轴间柔性连接,500mm轴和320mm轴各一个,500mm轴置2 转盘,分位于1/3处,320mm轴置1转盘,位于轴中间,800g盘三个,临界转速一阶约为2887rmp,二阶约为6177rmp,三阶约为9282 rmp1136 双轴三盘:轴间刚性连接,500mm轴和320mm轴各一个,500mm轴置2 转盘,分位于1/3处,320mm轴置1转盘,位于轴中间,800g盘三个,临界转速一阶约为2964rmp,二阶约为7730rmp,三阶约为9282 rmp。