炼油厂装置流程图大全

- 格式:pdf

- 大小:1.00 MB

- 文档页数:13

炼油生产安全技术-催化裂化的装置简介类型及工艺流程催化裂化技术的发展密切依赖于催化剂的发展。

有了微球催化剂,才出现了流化床催化裂化装置;分子筛催化剂的出现,才发展了提升管催化裂化.选用适宜的催化剂对于催化裂化过程的产品产率、产品质量以及经济效益具有重大影响。

催化裂化装置通常由三大部分组成,即反应¾再生系统、分馏系统和吸收稳定系统。

其中反应––再生系统是全装置的核心,现以高低并列式提升管催化裂化为例,对几大系统分述如下:㈠反应––再生系统新鲜原料(减压馏分油)经过一系列换热后与回炼油混合,进入加热炉预热到370℃左右,由原料油喷嘴以雾化状态喷入提升管反应器下部,油浆不经加热直接进入提升管,与来自再生器的高温(约650℃~700℃)催化剂接触并立即汽化,油气与雾化蒸汽及预提升蒸汽一起携带着催化剂以7米/秒~8米/秒的高线速通过提升管,经快速分离器分离后,大部分催化剂被分出落入沉降器下部,油气携带少量催化剂经两级旋风分离器分出夹带的催化剂后进入分馏系统。

积有焦炭的待生催化剂由沉降器进入其下面的汽提段,用过热蒸气进行汽提以脱除吸附在催化剂表面上的少量油气。

待生催化剂经待生斜管、待生单动滑阀进入再生器,与来自再生器底部的空气(由主风机提供)接触形成流化床层,进行再生反应,同时放出大量燃烧热,以维持再生器足够高的床层温度(密相段温度约650℃~68 0℃)。

再生器维持0.15MPa~0。

25MPa (表)的顶部压力,床层线速约0。

7米/秒~1。

0米/秒。

再生后的催化剂经淹流管,再生斜管及再生单动滑阀返回提升管反应器循环使用。

烧焦产生的再生烟气,经再生器稀相段进入旋风分离器,经两级旋风分离器分出携带的大部分催化剂,烟气经集气室和双动滑阀排入烟囱。

再生烟气温度很高而且含有约5%~10% CO,为了利用其热量,不少装置设有CO 锅炉,利用再生烟气产生水蒸汽。

对于操作压力较高的装置,常设有烟气能量回收系统,利用再生烟气的热能和压力作功,驱动主风机以节约电能。

常减压电脱盐装置原则流程脱后原油去换热CDU装置原则流程VDU装置原则流程轻烃回收装置原则流程压缩干气补充新氢热低分反应进料泵原料升压泵R-101R-102热高分加氢裂化反应部分流程图加氢裂化分馏部分流程图(一)加氢裂化分馏部分流程图(二)粗汽油凝缩油泵吸收塔底泵补充吸收泵间凝液泵催化吸收稳定部分流程图干气脱硫贫液泵液化气脱硫贫液泵常减压液化气至脱硫醇常减压液化气进料泵加氢裂化液化气进料泵过剩空气至焚烧炉液化气脱硫醇碱液再生部分流程图汽油进料泵活化剂泵精汽油泵防胶剂注入泵防胶剂配制泵汽油脱硫脱硫醇装置流程图碳二、碳三馏分脱乙烷塔回流泵丙烷馏分泵丙烯塔回流泵丙烯产品泵脱戊烷塔回流及产品泵戊烷馏分泵气体分馏装置流程图缓冲罐加氢精加氢反应油连续重整预加氢反应部分流程图预加氢反应液相连续重整预加氢分馏部分流程图重整反应器三连续重整反应部分流程图汽油至脱戊烷塔分馏生构化加氢至管网装置来连续重整再接触部分流程图连续重整后分馏部分流程图统连续重整再生部分流程图1.0MPa连续重整热工部分流程图塔来缓冲罐异构化装置流程图苯抽提装置流程图原料油缓冲罐原料油泵新氢酸性水柴油泵分馏塔底重沸炉泵石脑油塔顶气柴油加氢分馏部分流程图低分油航煤加氢反应部分流程图航煤加氢分馏部分流程图酸性气分液制硫燃烧制硫余热锅冷凝冷却转化成型硫封液硫尾气分液硫磺回收制硫部分流程图尾气焚烧炉硫磺回收尾气部分流脱硫富液闪蒸脱硫溶剂储脱硫溶剂再生再生塔顶回流溶剂再生装置流程图汽提塔顶分液罐酸性水汽提装置流程丙烯洗涤塔PP装置闪蒸、汽蒸部分流程图PPPP装置造粒部分流程图储运系统装置、罐区油品系统管线冲洗原则流程图。

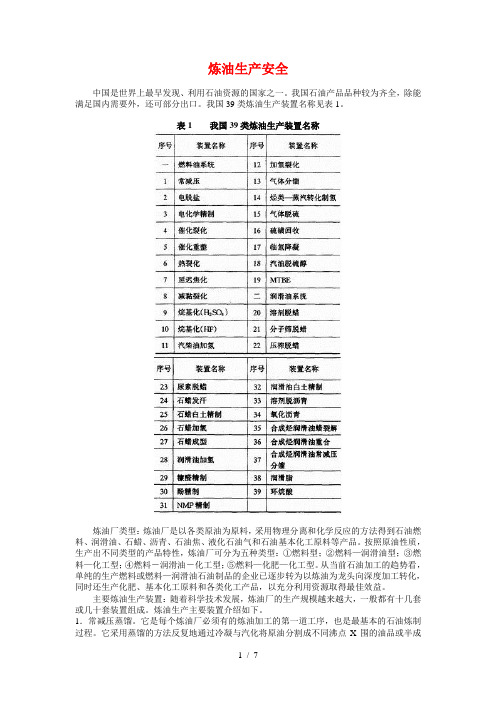

炼油生产安全中国是世界上最早发现、利用石油资源的国家之一。

我国石油产品品种较为齐全,除能满足国内需要外,还可部分出口。

我国39类炼油生产装置名称见表1。

表1我国39类炼油生产装置名称炼油厂类型:炼油厂是以各类原油为原料,采用物理分离和化学反应的方法得到石油燃料、润滑油、石蜡、沥青、石油焦、液化石油气和石油基本化工原料等产品。

按照原油性质,生产出不同类型的产品特性,炼油厂可分为五种类型:①燃料型;②燃料—润滑油型;③燃料—化工型;④燃料-润滑油-化工型;⑤燃料—化肥—化工型。

从当前石油加工的趋势看,单纯的生产燃料或燃料—润滑油石油制品的企业已逐步转为以炼油为龙头向深度加工转化,同时还生产化肥、基本化工原料和各类化工产品,以充分利用资源取得最佳效益。

主要炼油生产装置:随着科学技术发展,炼油厂的生产规模越来越大,一般都有十几套或几十套装置组成。

炼油生产主要装置介绍如下。

1.常减压蒸馏。

它是每个炼油厂必须有的炼油加工的第一道工序,也是最基本的石油炼制过程。

它采用蒸馏的方法反复地通过冷凝与汽化将原油分割成不同沸点X围的油品或半成品,得到各种燃料和润滑油馏分,有的可直接作为产品调和出厂,但大部是为下一道工序提供原料。

该装置通常由电脱盐,初馏、常压和减压蒸馏等工序组成。

图1 常减压蒸馏工艺方框流程图首先将原油换热至90~130℃加入精制水和破乳剂,经混合后进入电脱盐脱水器,在高压交流电场作用下使混悬在原油中的微小液滴逐步扩大成较大液滴,借助重力合并成水层,将水及溶解在水中的盐、杂质等脱除。

经脱盐脱水后的原油换热至220~250℃,进入初馏塔,塔顶拔出轻汽油,塔底拔顶原油经换热和常压炉加热到360~370℃进入常压分馏塔,分出汽油、煤油、轻柴油、重柴油馏分,经电化学精制后作成品出厂。

常压塔底重油经减压炉加热至380~400℃进入减压分馏塔,在残压为2~8kPa下,分馏出各种减压馏分,作催化或润滑油原料。

减压渣油经换热冷却后作燃料油或经换热后作焦化、催化裂化,氧化沥青原料。

173个炼油厂装置管道仪表流程图图例,值得收藏!

一、管道、信号线、管件及其他线型

二、阀门1阀门

注:①对于特殊用途的蝶阀,要进行标注。

标注方法为XXX-N。

其中XXX分别为BVE(电液驱动蝶阀),BVA(气动蝶阀),BVM (电动蝶阀)。

如一电动蝶阀的标注形式为:

②对于安全阀,要进行标注。

标注方法为PSV-N。

其中N为编号。

如:

③滑阀要标注,方法同①。

其中XXX分别为SVE(电液驱动滑阀),SVA(气动滑阀),SVM(电动滑阀)。

2调节阀驱动形式

注:①对于气动薄膜调节阀要进行状态标注,其中:

FC 供气故障时关;

FO 供气故障时开;

FL 供气中断时调节阀位置不变(保位);

FLC 供气中断时调节阀位置不变(保位),小信号时阀关;

FLO 供气中断时调节阀位置不变(保位),小信号时阀开;例如一气动调节阀,令其在供气故障时关,则表示形式如下:

②若带手动复位时,用

标注。

表示形式如下:

三、塔

注:①表示集油箱

②表示破沫网

③表示双流塔盘中间降液

④表示双流塔盘两边降液

⑤表示液体分配器

⑥表示填料塔

四、炉子

五、冷换设备

六、容器和罐

七、反应器

八、泵和压缩机

九、小型设备及其它机械

1小型设备

小型设备是指官道上及在管道末端安装的小型设备,其图例如下:

2其它机械

十、仪表和DCS

注:①工艺参量:

T 表示温度

P 表示压力

F 表示流量

L 表示液位

②仪表图例中圆圈的直径为10-12mm。

分类习惯上将石油炼制过程不很严格地分为三类过程:(1)一次加工(2)二次加工(3)三次加工。

炼厂总体工艺图如下原油一次加工把原油蒸馏分为几个不同的沸点范围(即馏分)叫一次加工;一次加工装置;常压蒸馏或常减压蒸馏。

是将原油用蒸馏的方法分离成轻重不同馏分的过程,常称为原油蒸馏,它包括原油预处理、常压蒸馏和减压蒸馏。

一次加工产品可以粗略地分为:①轻质馏分油(见轻质油),指沸点在约370℃以下的馏出油,如粗汽油、粗煤油、粗柴油等。

②重质馏分油(见重质油),指沸点在370~540℃左右的重质馏出油,如重柴油、各种润滑油馏分、裂化原料等。

③渣油(又称残油)。

习惯上将原油经常压蒸馏所得的塔底油称为重油(也称常压渣油、半残油、拔头油等)。

原油二次加工(裂化、重整、精制和裂解)二次加工过程:将一次加工得到的馏分再加工成商品油叫二次加工;二次加工装置:催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

一次加工过程产物的再加工。

主要是指将重质馏分油和渣油经过各种裂化生产轻质油的过程,包括催化裂化、热裂化、石油焦化、加氢裂化等。

其中石油焦化本质上也是热裂化,但它是一种完全转化的热裂化,产品除轻质油外还有石油焦。

二次加工过程有时还包括催化重整和石油产品精制。

前者是使汽油分子结构发生改变,用于提高汽油辛烷值或制取轻质芳烃(苯、甲苯、二甲苯);后者是对各种汽油、柴油等轻质油品进行精制,或从重质馏分油制取馏分润滑油,或从渣油制取残渣润滑油等。

裂化一是热裂化就是完全依靠加热进行裂化。

主要原料是减压塔生产中得到的含蜡油。

通过热裂化,又可取得汽油、煤油、柴油等轻质油。

但是,热裂化所得到的产品,其质量不够好二是催化裂化就是在裂化时不仅加热而且加入催化剂。

由于催化剂就像人们蒸制馒头时加入酵母一样,能大大加快反应速度,所以,催化裂化比热裂化获得的轻质油多(汽油产率可达60%左右),而且产品的质量也比较好三是加氢催化就是在加入氢气的情况下进行催化裂化。

炼油生产安全中国是世界上最早发现、利用石油资源的国家之一。

我国石油产品品种较为齐全,除能满足国内需要外,还可部分出口。

我国39类炼油生产装置名称见表1。

表1我国39类炼油生产装置名称炼油厂类型:炼油厂是以各类原油为原料,采用物理分离和化学反应的方法得到石油燃料、润滑油、石蜡、沥青、石油焦、液化石油气和石油基本化工原料等产品。

按照原油性质,生产出不同类型的产品特性,炼油厂可分为五种类型:①燃料型;②燃料—润滑油型;③燃料—化工型;④燃料-润滑油-化工型;⑤燃料—化肥—化工型。

从当前石油加工的趋势看,单纯的生产燃料或燃料—润滑油石油制品的企业已逐步转为以炼油为龙头向深度加工转化,同时还生产化肥、基本化工原料和各类化工产品,以充分利用资源取得最佳效益。

主要炼油生产装置:随着科学技术发展,炼油厂的生产规模越来越大,一般都有十几套或几十套装置组成。

炼油生产主要装置介绍如下。

1.常减压蒸馏。

它是每个炼油厂必须有的炼油加工的第一道工序,也是最基本的石油炼制过程。

它采用蒸馏的方法反复地通过冷凝与汽化将原油分割成不同沸点范围的油品或半成品,得到各种燃料和润滑油馏分,有的可直接作为产品调和出厂,但大部是为下一道工序提供原料。

该装置通常由电脱盐,初馏、常压和减压蒸馏等工序组成。

图1 常减压蒸馏工艺方框流程图首先将原油换热至90~130℃加入精制水和破乳剂,经混合后进入电脱盐脱水器,在高压交流电场作用下使混悬在原油中的微小液滴逐步扩大成较大液滴,借助重力合并成水层,将水及溶解在水中的盐、杂质等脱除。

经脱盐脱水后的原油换热至220~250℃,进入初馏塔,塔顶拔出轻汽油,塔底拔顶原油经换热和常压炉加热到360~370℃进入常压分馏塔,分出汽油、煤油、轻柴油、重柴油馏分,经电化学精制后作成品出厂。

常压塔底重油经减压炉加热至380~400℃进入减压分馏塔,在残压为2~8kPa下,分馏出各种减压馏分,作催化或润滑油原料。

减压渣油经换热冷却后作燃料油或经换热后作焦化、催化裂化,氧化沥青原料。

8种炼化工艺流程动图及装置图文大详解从原油到燃料油及各种化工原料要经过多种复杂的工艺流程,不同的工艺流程生产出的产品也一样。

今天带大家了解一下石油炼制的工艺流程和装置。

一、炼油工艺流程分类1、燃料型炼油工艺流程图燃料型炼油厂以燃料油为主,主要产品为汽油、柴油、煤油等燃料油。

2、燃料—润滑油型炼油工艺流程图燃料—润滑油型炼油厂除生产燃料油外,还生产润滑油,一般润滑油与石蜡联合生产。

3、燃料—化工型炼油工艺流程燃料—化工型炼油厂以生产燃料油及化工原料为主,除燃料油外,乙烯裂解原料、芳烃、丙烯等化工原料占总产品量的比例较大。

二、炼油装置及工艺详解1、炼油工艺及装置分类(1)一次加工常压蒸馏或常减压蒸馏,把原油蒸馏分为几个不同的沸点范围(即馏分);(2)二次加工催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

将一次加工得到的馏分再加工成商品油。

(3)三次加工裂解工艺制取乙烯、芳烃等化工原料。

2、炼油工艺及装置详解2.1原油预处理预处理原因:原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害,因此在原油蒸馏前必须进行脱水脱盐。

因此原油进入炼油厂后,必须先进行脱盐脱水,使含水量达到0.1%~0.2%。

含盐量<5mg/l,对于有渣油加氢或重油催化裂化过程的炼油厂,要求原油含盐量<3mg/l。

电脱盐原理:原油中的盐大部分溶于水中,脱水的同时,盐也被脱除。

常用的脱盐脱水过程是向原油中注入部分含氯低的新鲜水,以溶解原油中的结晶盐类,并稀释原有盐水,形成新的乳状液,然后在一定温度、压力和破乳剂及高压电场作用下,使微小的水滴,聚集成较大水滴,因密度差别,借助重力水滴从油中沉降、分离,达到脱盐脱水的目的。

2.2常减压装置蒸馏装置是炼油厂重要的加工装置之一,几乎所有的炼油厂的原油都要通过常减压蒸馏装置进行一次加工,常减压蒸馏装置主要通过蒸馏过程加工原油,加热后的原油在蒸馏塔内实现各组分的分离。