膜分离技术的种类

- 格式:docx

- 大小:25.79 KB

- 文档页数:5

膜分离技术的种类、特点及其应用领域膜分离是在20世纪初出现,20世纪60 年代后迅速崛起的一门分离新技术。

膜分离技术由于兼有分离、浓缩、纯化和精制的功能,又有高效、节能、环保、分子级过滤及过滤过程简单、易于控制等特征,因此,目前已广泛应用于食品、医药、生物、环保、化工、冶金、能源、石油、水处理、电子、仿生等领域,产生了巨大的经济效益和社会效益,已成为当今分离科学中最重要的手段之一。

膜分离技术是指在分子水平上不同粒径分子的混合物在通过半透膜时,实现选择性分离的技术,半透膜又称分离膜或滤膜,膜壁布满小孔,根据孔径大小可以分为:微滤膜(MF、超滤膜(UF)、纳滤膜(NF)反渗透膜(RO等,膜分离都采用错流过滤方式。

膜分离技术最重要的组成部分是膜。

膜是具有选择性分离功能的材料。

利用膜的选择性分离实现料液的不同组分的分离、纯化、浓缩的过程称作膜分离。

它与传统过滤的不同在于,膜可以在分子范围内进行分离,并且这过程是一种物理过程,不需发生相的变化和添加助剂。

膜的孔径一般为微米级,依据其孔径的不同(或称为截留分子量),可将膜分为微滤膜、超滤膜、纳滤膜和反渗透膜,根据材料的不同,可分为无机膜和有机膜,无机膜主要还只有微滤级别的膜,主要是陶瓷膜和金属膜。

有机膜是由高分子材料做成的,如醋酸纤维素、芳香族聚酰胺、聚醚砜、聚氟聚合物等等。

错流膜工艺中各种膜的分离与截留性能以膜的孔径和截留分子量来加以区别。

膜分离技术特点膜是具有选择性分离功能的材料,利用膜的选择性分离实现料液的不同组分的分离、纯化、浓缩的过程称作膜分离。

与传统的蒸馏、吸附、吸收、萃取、深冷分离等分离技术相比,膜分离具有以下特点:膜分离通常是一个高效的分离过程。

膜分离过程的能耗(功耗)通常比较低。

多数膜分离过程的工作温度在室温附近,特别适用于对热敏物质的处理膜分离设备本身没有运动的部件,工作温度又在室温附近,所以很少需要维护,可靠度很高。

它的操作十分简单,而且从开动到得到产品的时间很短,可以在频繁的启、停下工作。

膜分离技术分类膜分离技术在化工、生物、食品、医药等领域被广泛应用,其原理是利用膜对物质进行分离和浓缩。

根据不同的分离机制和应用领域,膜分离技术可以分为微滤、超滤、纳滤、反渗透和气体分离等几种主要类型。

微滤是一种通过膜孔的大小排除颗粒物质的分离技术,通常用于固液分离、除菌、澄清等领域。

微滤膜的孔径一般在0.1-10微米之间,可以有效地过滤掉悬浮固体颗粒、细菌、胞外聚合物等大分子物质,而较小的溶质和溶剂则可以通过膜孔。

微滤技术在饮用水处理、废水处理、食品加工等方面有着重要应用。

超滤是一种分子大小在1000-10000道尔顿之间的物质由膜排除的分离技术,主要用于蛋白质、色素、胶体等大分子的分离和富集。

超滤膜的孔径比微滤膜小,可以有效地分离悬浮物、蛋白质等大分子,而水分子和小分子物质则可以通过膜孔。

超滤技术在生物工程、医药制剂、乳制品加工等领域得到广泛应用。

纳滤是一种通过膜的孔径大小排除溶质的分离技术,通常用于分离蛋白质、有机物等中小分子物质。

纳滤膜的孔径在1-100纳米之间,可以有效地过滤掉大分子物质,而小分子物质和溶剂则可以通过膜孔。

纳滤技术在生物药品制备、饮料加工、废水处理等方面有着重要应用。

反渗透是一种通过膜对水和溶质进行分离的技术,主要用于海水淡化、废水处理、饮用水净化等领域。

反渗透膜的孔径在0.1-1纳米之间,可以有效地去除水中的离子、微生物、有机物等杂质,从而得到高纯度的水。

反渗透技术在工业生产和生活用水领域有着广泛的应用。

气体分离是一种利用多孔膜对气体分子的大小、形状、亲疏性等特性进行分离的技术,主要用于气体纯化、气体混合物的分离等领域。

气体分离膜的孔径通常在0.1-10纳米之间,可以选择性地透过不同大小、性质的气体分子,从而实现气体的分离和富集。

气体分离技术在石油化工、天然气净化、气体分离等方面有着重要应用。

膜分离技术根据不同的分离机制和应用领域可以分为微滤、超滤、纳滤、反渗透和气体分离等几种主要类型。

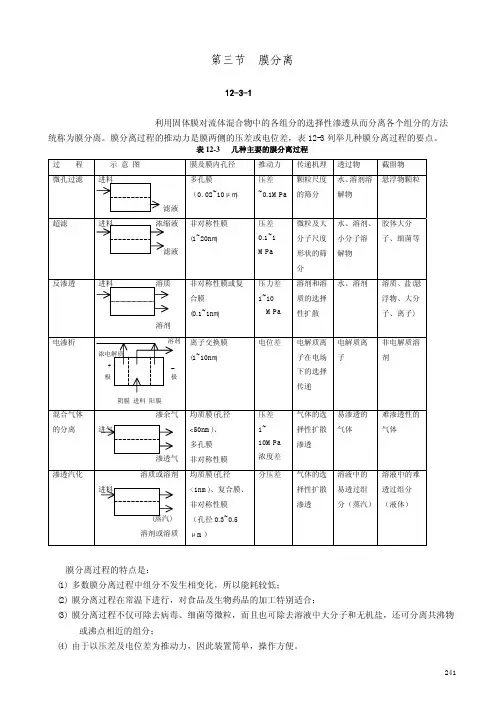

第三节膜分离12-3-1 概述膜分离的种类和特点利用固体膜对流体混合物中的各组分的选择性渗透从而分离各个组分的方法统称为膜分离。

膜分离过程的推动力是膜两侧的压差或电位差,表12-3列举几种膜分离过程的要点。

表12-3 几种主要的膜分离过程膜分离过程的特点是:(1) 多数膜分离过程中组分不发生相变化,所以能耗较低;(2) 膜分离过程在常温下进行,对食品及生物药品的加工特别适合;(3) 膜分离过程不仅可除去病毒、细菌等微粒,而且也可除去溶液中大分子和无机盐,还可分离共沸物或沸点相近的组分;(4) 由于以压差及电位差为推动力,因此装置简单,操作方便。

241242本节简要说明使用固体膜的分离过程,液膜分离已在本书第11章中作了介绍。

分离用膜 膜分离的效果主要取决于膜本身的性能,膜材料及膜的制备是膜分离技术发展的制约因素。

分离用固体膜按材质分为无机膜及聚合物膜两大类,而以聚合物膜使用最多。

无机膜由陶瓷、玻璃、金属等材料制成,孔径为1nm ~ 60μm 。

膜的耐热性、化学稳定性好,孔径较均匀。

聚合物膜通常用醋酸纤维素、芳香族、聚酰胺、聚砜、聚四氟乙烯、聚丙烯等材料制成,膜的结构有均质致密膜或多孔膜,非对称膜及复合膜等多种。

膜的厚度一般很薄,如对微孔过滤所用的多孔膜而言,约为50 ~ 250μm 。

因此,一般衬以膜的支撑体使之具有一定的机械强度。

对膜的基本要求 首先要求膜的分离透过特性好,通常用膜的截留率、透过通量、截留分子量等参数表示。

不同的膜分离过程习惯上使用不同的参数以表示膜的分离透过特性。

(1)截留率R: 其定义为 %100121C C C (12-45) 式中C 1、C 2分别表示料液主体和透过液中被分离物质(盐、微粒或大分子等)的浓度。

(2)透过速率(通量)J :指单位时间、单位膜面积的透过物量,常用的单位为kmol/(m 2s)。

由于操作过程中膜的压密、堵塞等多种原因,膜的透过速率将随时间而衰减。

膜分离技术膜材料及种类膜分离技术说白了就是用膜来把不同的物质分开。

就像厨房里用滤网过滤水,或者你在喝咖啡时,咖啡渣被纸滤掉,剩下的是清澈的咖啡。

膜分离的原理其实就像这种“过滤”,不过膜分离技术比这些家常小技巧要高端得多。

膜的孔隙特别小,小到只能通过一些特定的分子或者离子,像筛子一样把不需要的东西挡在外面,而把想要的东西通过。

膜的种类有很多,每种膜的作用也不太一样,就像工具箱里有很多不同的工具,修理每种问题都有专门的工具。

咱们先从最常见的膜材料聊起吧。

最常见的膜材料是聚合物膜,说白了就是一种塑料膜。

塑料膜可不简单,它不光是可以用来包装东西这么简单,它有着非常强的选择性,能过滤水里各种各样的杂质。

好比说你喝一杯水,水里可能有一些不太健康的物质,这时塑料膜就能像小保镖一样,守住“水的纯洁”,让这些脏东西“滚一边去”。

除了塑料膜,还有陶瓷膜,顾名思义,就是陶瓷做的膜。

陶瓷膜很强悍,耐高温,耐腐蚀,像是厨房里那些坚韧的锅具一样,能够应对各种严苛的环境。

而且陶瓷膜的孔隙分布也很均匀,能有效分离不同的液体和气体,甚至能处理一些高温高压下的复杂液体。

不过,膜材料中最神奇的还是一些复合膜,别看它们名字复杂,实际上就是通过把几种材料叠加起来,形成一个“超级膜”。

这类膜可以兼具多种优点,比如有的能过滤水里的细菌,有的能抵抗腐蚀,还有的能承受更大的压力。

想象一下,一个超强的防弹衣,既能防枪击,又能保持灵活性,复合膜差不多就是这么神奇,能在不同的应用场合展现出不同的“技能”。

当然了,复合膜制作起来要比单一材料的膜更复杂一些,但是它们的效果常常能让人惊叹。

膜分离技术根据膜的类型和功能,可以分成很多种类。

像超滤膜、纳滤膜、反渗透膜,这些都属于膜分离中的大腕。

先说超滤膜吧,听名字就知道,它能够通过过滤掉水中的大颗粒物质,比如悬浮物、细菌等,水变得清澈可口。

它对大分子的物质尤其有效,是水处理中的重要角色。

再说纳滤膜,纳滤膜的“精确度”更高,能够过滤掉水中的某些有害离子,像是钙、镁这些硬水离子,喝了它们会让你觉得牙齿好像被“磨”了一样。

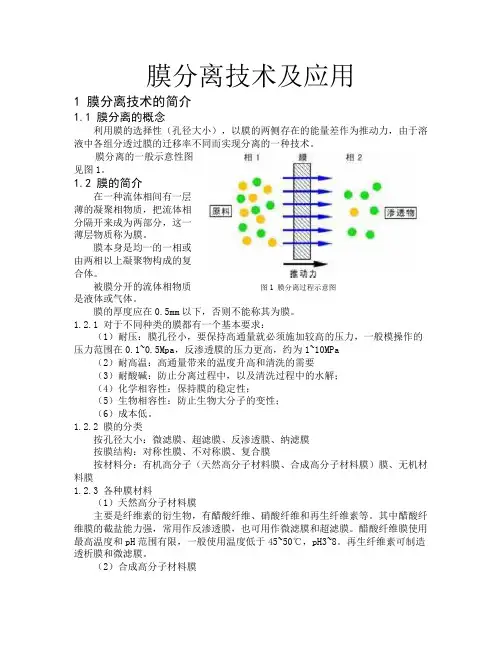

膜分离技术及应用1 膜分离技术的简介1.1 膜分离的概念利用膜的选择性(孔径大小),以膜的两侧存在的能量差作为推动力,由于溶液中各组分透过膜的迁移率不同而实现分离的一种技术。

膜分离的一般示意性图见图1。

1.2 膜的简介在一种流体相间有一层薄的凝聚相物质,把流体相分隔开来成为两部分,这一薄层物质称为膜。

膜本身是均一的一相或由两相以上凝聚物构成的复合体。

被膜分开的流体相物质图1 膜分离过程示意图是液体或气体。

膜的厚度应在0.5mm以下,否则不能称其为膜。

1.2.1 对于不同种类的膜都有一个基本要求:(1)耐压:膜孔径小,要保持高通量就必须施加较高的压力,一般模操作的压力范围在0.1~0.5Mpa,反渗透膜的压力更高,约为1~10MPa(2)耐高温:高通量带来的温度升高和清洗的需要(3)耐酸碱:防止分离过程中,以及清洗过程中的水解;(4)化学相容性:保持膜的稳定性;(5)生物相容性:防止生物大分子的变性;(6)成本低。

1.2.2 膜的分类按孔径大小:微滤膜、超滤膜、反渗透膜、纳滤膜按膜结构:对称性膜、不对称膜、复合膜按材料分:有机高分子(天然高分子材料膜、合成高分子材料膜)膜、无机材料膜1.2.3 各种膜材料(1)天然高分子材料膜主要是纤维素的衍生物,有醋酸纤维、硝酸纤维和再生纤维素等。

其中醋酸纤维膜的截盐能力强,常用作反渗透膜,也可用作微滤膜和超滤膜。

醋酸纤维膜使用最高温度和pH范围有限,一般使用温度低于45~50℃,pH3~8。

再生纤维素可制造透析膜和微滤膜。

(2)合成高分子材料膜市售膜的大部分为合成高分子膜,种类很多,主要有聚砜、聚丙烯腈、聚酰亚胺、聚酰胺、聚烯类和含氟聚合物等。

其中聚砜是最常用的膜材料之一,主要用于制造超滤膜。

聚砜膜的特点是耐高温(一般为70~80℃,有些可高达125℃),适用pH 范围广(pH=l~13),耐氯能力强,可调节孔径范围宽(1~20nm)。

但聚砜膜耐压能力较低,一般平板膜的操作压力权限为0.5~1.0MPa 。

膜分离技术第一节膜分离基本技术膜分离技术发展●20世纪30年代人们利用半透性纤维素膜开创了近代工业膜分离技术的应用。

●20世纪60年代以后,不对称膜制造技术取得了很大进展,包括微滤、超滤、反渗透、电渗析、透析等的生物技术迅速发展,膜分离技术在生物物质的分离纯化过程中得到了越来越广泛的应用,而且随着膜材料科学和分离技术的进步,像液膜分离技术、液膜分离萃取技术、纳米分离技术等相继问世。

膜分离与常规的分离技术相比●具有无相变化、能耗低、过程简单、不污染环境等优点●特别适用于生物物质、酶制剂及同分异构体等的分离。

膜分离技术分类●膜分离技术主要包括透析、超滤、微滤、电渗析、反渗透等。

各种膜分离过程的类型及特征如下表所示:膜分离过程的推动力是静压差、浓度差或者电位差,有的分离过程可能是几种推动力都兼而有之。

膜在分离过程中有三种功能:●物质的识别与透过,这是使混合物各组分之间实现分离的内在因素●界面作用,以膜为界面将透过液和保留液分为互不混合的两相●反应场作用,膜表面及孔内表面含有与特性溶质有相互作用能力的官能团,通过物理作用、化学反应或生化反应提高膜分离的选择性和分离速度。

分离膜分离膜应具备的基本条件为:好的选择透过性;良好的分离性能(即截留率高,透过率大);理化性能良好;污染小,使用寿命长;价廉易得。

各种分离膜按所使用的材质不同可分为无机材料膜和有机材料膜。

●无机材料膜有陶瓷膜和不锈钢膜,●有机膜多为合成高分子材料膜,主要有纤维素类、聚矾类、聚烯烃类、聚酞胺类和芳香杂环类等。

分离膜的性能参数主要有:孔道特征、渗透通量、截留率和截留相对分子质量等。

孔道特征包括●孔径大小,孔径大小用最大孔径和平均孔径来描述●孔径分布,孔径分布指各种孔径的孔占全部孔的体积分数。

●孔隙率,孔隙率是指孔体积占膜总体积的百分数。

分离膜的孔径与种类分离膜的性能参数渗透通量又称透水率或水通量,它是指在一定条件之下(一般压力为0.1 MPa,温度为20℃),单位时间透通过单位膜的溶剂体积。

膜分离技术在饮用水处理中的应用随着人们对水质要求的不断提高,越来越多的人关注饮用水的安全问题,而膜分离技术则成为水处理领域中广泛应用且备受关注的技术之一。

膜分离技术是一种通过物理方式将水分离成不同的组分的方法。

在饮用水处理中,膜分离技术可以去除水中的悬浮物、细菌、病毒等各种有害物质,使水质达到标准,保障人们饮用水的安全。

膜分离技术的种类和原理同时,膜分离技术根据其分离方式可以分为微滤、超滤、纳滤和反渗透等几种类型。

其中常用的膜包括微孔滤膜、超滤膜、纳滤膜和反渗透膜。

微滤膜:是以孔径0.1~10微米的过滤膜作分离膜。

采用网格式的过滤膜,用极小的孔隙过滤掉水中的悬浮物质和一些有害物质,对细菌和有机物的去除效果不是很理想。

超滤膜:孔径在5~100纳米之间的,以形态选择性为主要分离原理的滤膜,能够去除水中的大分子有机物质、细菌和重金属离子等,对病毒去除效果有限。

纳滤膜:亚微米级的孔径滤膜,主要用于水中有机物质分离和重金属离子的去除。

对细菌和病毒也有一定的去除效果。

反渗透膜:也称为超滤透析膜,具有孔径在10^-3~10^-1纳米之间的滤膜。

其分离效能好且能去除水中的几乎所有有害物质,包括细菌、大分子化合物、病毒和重金属等。

以上各种膜分离技术在生产实践中的应用都各有所长,根据不同水质和应用场景可以进行选择和组合使用。

饮用水处理中的膜分离技术通常采用混合工艺,将不同的膜分离技术组合起来使用,在保证水质的同时,减少了一次性使用的化学药品的使用量。

一些快速滤池代替了慢速过滤池,与加氯等化学处理技术相结合,更有效地去除了水中的细菌和病毒。

同时,反渗透技术也常被应用于饮用水浸出中各种物质的纯化和提纯过程中。

其中,反渗透技术可高效地清除水中的矿化物和一些挥发性物质,使得水更加纯净。

膜分离技术在饮用水处理中的优点与传统的饮用水处理方法相比,膜分离技术具有很多优点,如:1.去除效果好:膜分离技术可以去除水中细菌、有机物质等有害物质,基本保证水质安全。

膜分离技术概念:用半透膜作为选择障碍层,利用膜的选择性(孔径大小),以膜的两侧存在的能量差作为推动力,允许某些组分透过而保留混合物中其它组分,从而达到分离目的的技术。

膜分离的特点•①操作在常温下进行;②是物理过程,不需加入化学试剂;③不发生相变化(因而能耗较低);④在很多情况下选择性较高;⑤浓缩和纯化可在一个步骤内完成;•⑥设备易放大,可以分批或连续操作。

因而在生物产品的处理中占有重要地位膜的分类•按孔径大小:微滤膜、超滤膜、反渗透膜、纳滤膜•按膜结构:对称性膜、不对称膜、复合膜•按材料分:合成有机聚合物膜、无机材料膜多孔膜与致密膜:前者微滤膜、超滤膜、纳滤膜,后者反渗透膜、渗透蒸发按分离粒子大小分类:透析(Dialysis,DS)微滤(Microfiltration,MF)超滤(Ultrafiltration,UF)纳滤(Nanofiltration,NF)反渗透(Reverse osmosis,RO)电渗析(Electrodialysis,ED)渗透气化(Pervaporation,PV)截留分子量:微滤0.02~10μm透析3000 Dalton~几万Dalton超滤50nm~100nm或5000~50万Dalton纳滤200~1000Dalton或1nm反渗透200Dalton膜材料的特性对于不同种类的膜都有一个基本要求:耐压:膜孔径小,要保持高通量就必须施加较高的压力,一般模操作的压力范围在0.1~0.5MPa,反渗透膜的压力更高,约为1~10MPa耐高温:高通量带来的温度升高和清洗的需要耐酸碱:防止分离过程中,以及清洗过程中的水解;化学相容性:保持膜的稳定性;生物相容性:防止生物大分子的变性;成本低;透析:醋酸纤维、聚丙烯腈、聚酰胺、微滤膜:硝酸/醋酸纤维,聚氟乙烯,聚丙烯,超滤膜:聚砜,硝酸纤维,醋酸纤维反渗透膜:醋酸纤维素衍生物,聚酰胺纳滤膜:聚电解质+聚酰胺、聚醚砜电渗析:离子交换树脂渗透蒸发:弹性态或玻璃态聚合物;聚丙稀腈、聚乙烯醇、聚丙稀酰胺膜的制造•要求:•(1)透过速度(2)选择性(3)机械强度(4)稳定性表征膜性能的参数•截断分子量、水通量、孔的特征、pH适用范围、抗压能力、对热和溶剂的稳定性等。

膜分离技术的种类、特点及其应用领域

膜分离是在20世纪初出现,20世纪60年代后迅速崛起的一门分离新技术。

膜分离技术由于兼有分离、浓缩、纯化和精制的功能,又有高效、节能、环保、分子级过滤及过滤过程简单、易于控制等特征,因此,目前已广泛应用于食品、医药、生物、环保、化工、冶金、能源、石油、水处理、电子、仿生等领域,产生了巨大的经济效益和社会效益,已成为当今分离科学中最重要的手段之一。

膜分离技术是指在分子水平上不同粒径分子的混合物在通过半透膜时,实现选择性分离的技术,半透膜又称分离膜或滤膜,膜壁布满小孔,根据孔径大小可以分为:微滤膜(MF)、超滤膜(UF)、纳滤膜(NF)、反渗透膜(RO)等,膜分离都采用错流过滤方式。

膜分离技术最重要的组成部分是膜。

膜是具有选择性分离功能的材料。

利用膜的选择性分离实现料液的不同组分的分离、纯化、浓缩的过程称作膜分离。

它与传统过滤的不同在于,膜可以在分子范围内进行分离,并且这过程是一种物理过程,不需发生相的变化和添加助剂。

膜的孔径一般为微米级,依据其孔径的不同(或称为截留分子量),可将膜分为微滤膜、超滤膜、纳滤膜和反渗透膜,根据材料的不同,可分为无机膜和有机膜,无机膜主要还只有微滤级别的膜,主要是陶瓷膜和金属膜。

有机膜是由高分子材料做成的,如醋酸纤维素、芳香族聚酰胺、聚醚砜、聚氟聚合物等等。

错流膜工艺中各种膜的分离与截留性能以膜的孔径和截留分子量来加以区别。

膜分离技术特点

膜是具有选择性分离功能的材料,利用膜的选择性分离实现料液的不同组分的分离、纯化、浓缩的过程称作膜分离。

与传统的蒸馏、吸附、吸收、萃取、深冷分离等分离技术相比,膜分离具有以下特点:

●膜分离通常是一个高效的分离过程。

●膜分离过程的能耗(功耗)通常比较低。

●多数膜分离过程的工作温度在室温附近,特别适用于对热敏物质的处理

膜分离设备本身没有运动的部件,工作温度又在室温附近,所以很少需要维护,可靠度很高。

它的操作十分简单,而且从开动到得到产品的时间很短,可以在频繁的启、停下工作。

●膜分离过程的规模合处理能力可在很大范围内变化,而它的效率、设备单价、

运行费用等都变化不大。

●膜分离由于分离效率高,通常设备的体积比较小,占地较少。

工艺优点

(1)在常温下进行

有效成分损失极少,特别适用于热敏性物质,如抗生素等医药、果汁、酶、蛋白的分离与浓缩。

(2)无相态变化

保持原有的风味,能耗极低,其费用约为蒸发浓缩或冷冻浓缩的

1/3-1/8 。

(3)无化学变化

典型的物理分离过程,不用化学试剂和添加剂,产品不受污染。

(4)选择性好

可在分子级内进行物质分离,具有普遍滤材无法取代的卓越性能。

(5)适应性强

处理规模可大可小,可以连续也可以间隙进行,工艺简单,操作方便,易于自动化

(6)能耗低

只需电能驱动,能耗极低,其费用约为蒸发浓缩或冷冻浓缩的1/3-1/8。

应用领域

微滤

又称微孔过滤,它属于精密过滤,其基本原理是筛孔分离过程。

微滤膜的材质分为有机和无机两大类,有机聚合物有醋酸纤维素、聚丙烯、聚碳酸酯、聚砜、聚酰胺等。

无机膜材料有陶瓷和金属等。

鉴于微孔滤膜的分离特征,微孔滤膜的应用范围主要是从气相和液相中截留微粒、细菌以及其他污染物,以达到净化、分离、浓缩的目的。

对于微滤而言,膜的截留特性是以膜的孔径来表征,通常孔径范围在0.1~1微米,故微滤膜能对大直径的菌体、悬浮固体等进行分离。

可作为一般料液的澄清、保安过滤、空气除菌。

鉴于微孔滤膜的分离特征,微孔滤膜的应用范围主要是从气相和液相中截留微粒、细菌以及其他污染物,以达到净化、分离、浓缩的目的。

具体涉及领域主要有:医药工业、食品工业(明胶、葡萄酒、白酒、果汁、牛奶等)、高纯水、城市污水、工业废水、饮用水、生物技术、生物发酵等。

超滤

是介于微滤和纳滤之间的一种膜过程,膜孔径在0.05um至1nm之间。

超滤是一种能够将溶液进行净化、分离、浓缩的膜分离技术,超滤过程通常可以理解成与膜孔径大小相关的筛分过程。

以膜两侧的压力差为驱动力,以超滤膜为过滤介质,在一定的压力下,当水流过膜表面时,只允许水及比膜孔径小的小分子物质通过,达到溶液的净化、分离、浓缩的目的。

对于超滤而言,膜的截留特性是以对标准有机物的截留分子量来表征,通常截留分子量范围在1000~300000,故超滤膜能对大分子有机物(如蛋白质、细菌)、胶体、悬浮固体等进行分离,广泛应用于料液的澄清、大分子有机物的分离纯化、除热源。

早期的工业超滤应用于废水和污水处理。

三十多年来,随着超滤技术的发展,如今超滤技术已经涉及食品加工、饮料工业、医药工业、生物制剂、中药制剂、临床医学、印染废水、食品工业废水处理、资源回收、环境工程等众多领域。

纳滤

是介于超滤与反渗透之间的一种膜分离技术,其截留分子量在80~1000的范围内,孔径为几纳米,因此称纳滤。

基于纳滤分离技术的优越特性,其在制药、生物化工、食品工业等诸多领域显示出广阔的应用前景。

对于纳滤而言,膜的截留特性是以对标准NaCl、MgSO4、CaCl2溶液的截留率来表征,通常截留率范围在60~90%,相应截留分子量范围在100~1000,故纳滤膜能对小分子有机物等与水、无机盐进行分离,实现脱盐与浓缩的同时进行。

纳滤的主要应用领域涉及:食品工业、植物深加工、饮料工业、农产品深加工、生物医药、生物发酵、精细化工、环保工业等。

反渗透

是利用反渗透膜只能透过溶剂(通常是水)而截留离子物质或小分子物质的选择透过性,以膜两侧静压为推动力,而实现的对液体混合物分离的膜过程。

反

渗透是膜分离技术的一个重要组成部分,因具有产水水质高、运行成本低、无污染、操作方便运行可靠等诸多优点,而成为海水和苦咸水淡化,以及纯水制备的最节能、最简便的技术.目前已广泛应用于医药、电子、化工、食品、海水淡化等诸多行业。

反渗透技术已成为现代工业中首选的水处理技术。

反渗透的截留对象是所有的离子,仅让水透过膜,对NaCl的截留率在98%以上,出水为无离子水。

反渗透法能够去除可溶性的金属盐、有机物、细菌、胶体粒子、发热物质,也即能截留所有的离子,在生产纯净水、软化水、无离子水、产品浓缩、废水处理方面反渗透膜已经应用广泛,如垃圾渗滤液的处理。

由于反渗透分离技术的先进、高效和节能的特点,在国民经济各个部门都得到了广泛的应用,主要应用于水处理和热敏感性物质的浓缩,主要应用领域包括以下:食品工业、牛奶工业、饮料工业、植物(农产品)深加工、生物医药、生物发酵、制备饮用水、纯水、超纯水、海水、苦咸水淡化、电力、电子、半导体工业用水、医药行业工艺用水、制剂用水、注射用水、无菌无热源纯水、食品饮料工业、化工及其它工业的工艺用水、锅炉用水、洗涤用水及冷却用水。

其他

除了以上四种常用的膜分离过程,另外还有渗析、控制释放、膜传感器、膜法气体分离、液膜分离法等。

行业应用

制药行业

●生物发酵液过滤除菌及下游分离纯化精制

●树脂解析液的浓缩及解析剂回收

●农药水剂、粉剂的生产应用

●中药浸提液过滤除杂及浓缩

●中药浸膏生产应用

●合成药、原料药、中间体等的脱盐浓缩

●结晶母液回收

食品行业

●乳清废水处理

●乳制品生产加工应用

●果汁澄清脱色

●食品添加剂纯化浓缩

●茶饮料澄清浓缩

●啤酒、葡萄酒、黄酒的精制加工

●天然色素提取液的除杂及浓缩

●氨基酸发酵液过滤澄清及精制

染料化工和助剂

水溶性染料反应液的脱盐浓缩

●染料盐析母液废水回收

淀粉糖品

●糖液分离纯化及浓缩

●果葡糖浆色普分离纯化

●糖醇色普分离纯化

●单糖、低聚糖及多糖的分离纯化及浓缩

环保及水处理领域

●纺织、染整、印染废水处理及回用

●电镀工业废水零排放及资源回收

●矿山及冶金废水处理回收

●淀粉废水处理

●造纸废水木质素回收及废水处理

●电泳漆废水涂料回收

●酸、碱废水处理回收

●市政污水的处理及回用

●洗车水、桑拿水、游泳池水、洗浴废水等循环处理

●工业生产所用的各类软化水、纯水、超纯水制备生物技术

●生物蛋白、多肽、酶制剂等酵液过滤澄清及精制。