齿槽转矩仿真

- 格式:doc

- 大小:67.50 KB

- 文档页数:3

ANSYS Maxwell 2D求解齿槽转矩的几种方法齿槽转矩是永磁电机特有的问题之一,是高性能永磁电机设计和制造中必须考虑和解决的关键问题。

其表现是当永磁电机绕组不通电时,永磁体和定子铁芯之间相互作用产生的转矩,它是永磁体与电枢齿之间相互作用力的切向分量引起的。

Maxwell 2D可以有效仿真得出永磁电机电磁方案的齿槽转矩,且方法较多。

本文以R17.2 RMxprt中的自带案例4极24槽“assm-1”为模板,介绍3种方法。

打开该案例后,首先将系统中的案例另存到工作目录下,然后在DesignSettings 中设置“Fractions 1”,计算并生成Maxwell 2D瞬态场算例。

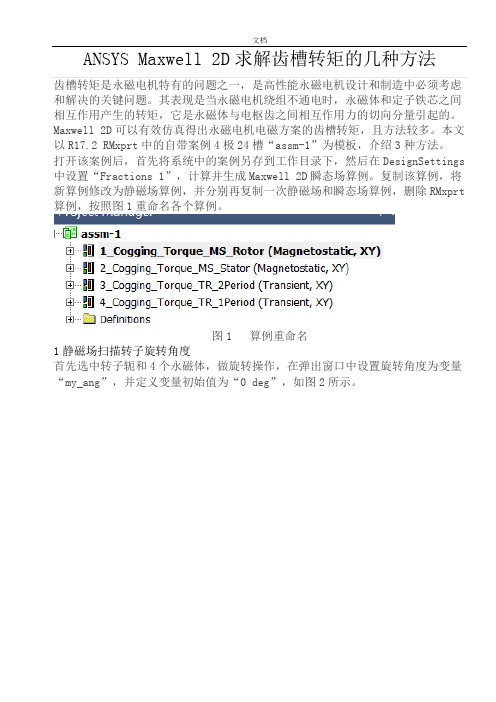

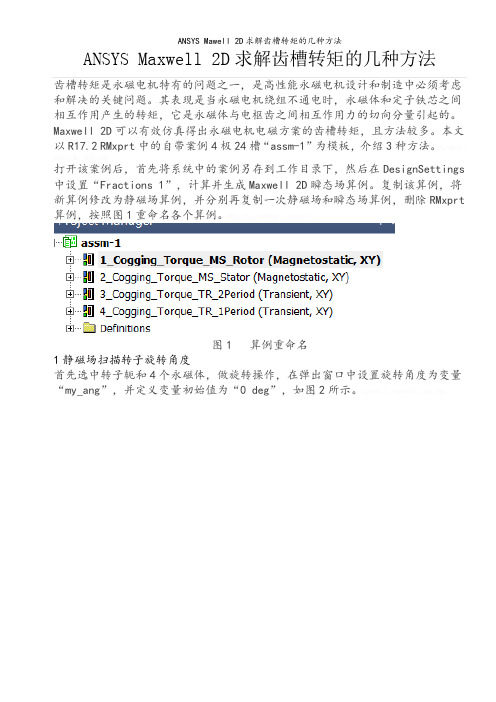

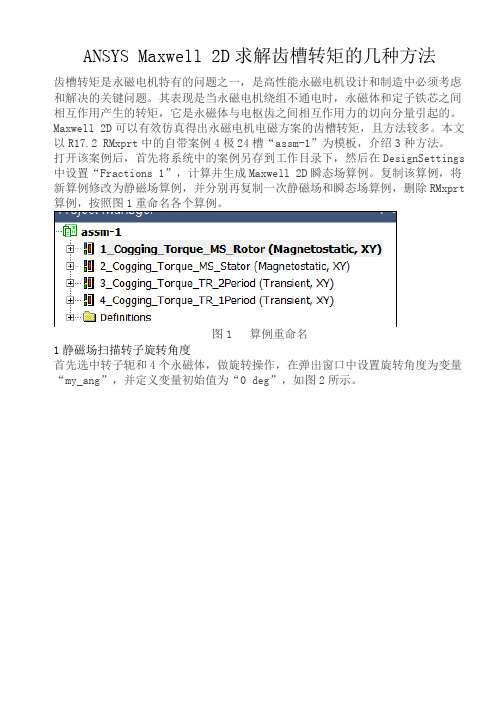

复制该算例,将新算例修改为静磁场算例,并分别再复制一次静磁场和瞬态场算例,删除RMxprt 算例,按照图1重命名各个算例。

图1 算例重命名1静磁场扫描转子旋转角度首先选中转子轭和4个永磁体,做旋转操作,在弹出窗口中设置旋转角度为变量“my_ang”,并定义变量初始值为“0 deg”,如图2所示。

图2 旋转转子然后选中模型“Band”,在“Parameters”中定义求解转矩,如图3所示。

图3 定以转矩求解在“Analysis”中添加1个“Setup”,设置迭代精度误差为0.1%,最后在“Optimetrics”中设置变量“my_ang”的扫描围为线性步长[0 deg ,20 deg],步长0.2 deg,如图4所示。

图4 Optimetrics扫描围设置设置完成后即可求解,求解完成后按照图5的设置,查看静磁场分析报告。

因为本电机的轴向长度为65mm,而Maxwell 2D XY平面静磁场求解的对象默认长度为1m,因此需要在求解结果中加入“/1000*65”的运算。

图5 结果调用界面重命名该结果报告为“Cogging_ Torque”,齿槽转矩结果如图6所示。

图6 扫描转子旋转角度所得齿槽转矩曲线值得注意的是,RMxprt一键有限元生成的表贴式永磁体充磁方向为径向充磁,其充磁方向由极坐标定义,即N极充磁方向为R的正方向,S极充磁方向为R的负方向,参考坐标系为“Global”坐标。

ANSYS Maxwell 2D求解齿槽转矩的几种方法齿槽转矩是永磁电机特有的问题之一,是高性能永磁电机设计和制造中必须考虑和解决的关键问题。

其表现是当永磁电机绕组不通电时,永磁体和定子铁芯之间相互作用产生的转矩,它是永磁体与电枢齿之间相互作用力的切向分量引起的。

Maxwell 2D可以有效仿真得出永磁电机电磁方案的齿槽转矩,且方法较多。

本文以R17.2 RMxprt中的自带案例4极24槽“assm-1”为模板,介绍3种方法。

AoIHKOZ。

mX01jiM。

GCQjxmD。

打开该案例后,首先将系统中的案例另存到工作目录下,然后在DesignSettings 中设置“Fractions 1”,计算并生成Maxwell 2D瞬态场算例。

复制该算例,将新算例修改为静磁场算例,并分别再复制一次静磁场和瞬态场算例,删除RMxprt 算例,按照图1重命名各个算例。

PG3z2Zu。

VAY8dQ1。

Wyt3k7x。

图1 算例重命名1静磁场扫描转子旋转角度首先选中转子轭和4个永磁体,做旋转操作,在弹出窗口中设置旋转角度为变量“my_ang”,并定义变量初始值为“0 deg”,如图2所示。

pz4EOlT。

Y0US14Y。

rS3jYMp。

图2 旋转转子然后选中模型“Band”,在“Parameters”中定义求解转矩,如图3所示。

图3 定以转矩求解在“Analysis”中添加1个“Setup”,设置迭代精度误差为0.1%,最后在“Optimetrics”中设置变量“my_ang”的扫描范围为线性步长[0 deg ,20 deg],步长0.2 deg,如图4所示。

W0ppFM8。

Q5qvbs7。

dgJ9Gfx。

图4 Optimetrics扫描范围设置设置完成后即可求解,求解完成后按照图5的设置,查看静磁场分析报告。

因为本电机的轴向长度为65mm,而Maxwell 2D XY平面静磁场求解的对象默认长度为1m,因此需要在求解结果中加入“/1000*65”的运算。

永磁同步电机齿槽转矩分析及削弱措施摘要:永磁同步電机由于槽定子铁芯和永磁体之间相互作用会出现齿槽转矩,会产生非常大的噪音和振动,而且会对系统的控制精度造成影响,需要对永磁同步电机齿槽转矩进行分析。

文章首先对永磁同步电机齿槽转矩的原因进行了分析,然后对辅助齿高度和辅助齿宽度对齿槽转矩造成的影响进行了分析,并进行了验证。

关键词:永磁同步;齿槽转矩;削弱措施永磁电机的齿槽矩是转子永久磁体和铁芯齿槽相互作用下产生的磁阻转矩。

主要是因为定子齿槽和永磁转子磁极处于不同位置时,主磁路磁导会产生变化,即便是在电动绕组不通电的情况下,受齿槽转矩的影响,电机转子依然有停在圆周若干位置的趋势。

当电动机发生旋转时,齿槽转矩会表现为附加的脉动转矩虽然不会减少或者增加电动机的平均转矩,但是会引起噪音、电机振动、速度波动等,对电机定位的伺服性能和精度造成了比较大的影响,特别是在低速时产生的影响更大,为了提高电机运行的稳定性,需要解决齿槽转矩问题。

1 齿槽转矩出现的原理齿槽转矩主要是因为自身的物力结构产生的,永磁电机在实际运行过程中,齿槽矩会导致电机输出转矩产生脉动,并引起噪音和振动。

在实际运行过程中,当永磁磁极中心线和定子槽的中心线相互重叠,那么磁通在定子齿两侧产生的引力会互相抵消,这时齿槽转矩值为0。

而当永磁体逆时针旋转时,切向分力无法完全抵消掉,会产生一个齿槽转矩值。

定子齿和永磁磁极之间四种相对位置如图2所示。

在处于图1(a)的位置时,永磁体会和定子齿中心对齐,在转子齿侧面会产生相同的磁感应强度,并且受到的引起切向分量也一致,方向相反,会相互抵消掉。

将转子逆时针转动时如(b)所示,此时转子齿中心线会超前于磁极中心线,转子齿右半部分的磁场强度会高于转子齿左半部分的磁场强度,受到的引力切向量也不为零,受力方向和转子转动方向相反,表现为负值。

当定子磁极中心线和转子齿中心线之间的夹角变大时,会使和该齿临近齿的左半部分的磁感应强度变大,如(c)所示。

齿槽转矩测试方法(一)齿槽转矩测试简介齿槽转矩测试是一种常用的测试方法,用于评估机械设备的转动精度和承载能力。

本文将介绍齿槽转矩测试的各种方法,包括静态测试、动态测试以及衍生的相关技术。

1. 静态测试方法静态测试方法主要用于测试设备在静止状态下的转矩特性。

以下是一些常用的静态测试方法:•直接法:通过直接施加力矩,测量设备的转动阻力。

这种方法简单直接,适用于轻负荷和低转速的设备。

•浮动法:使用气浮技术对设备进行支撑,测量设备在不同转速下的转矩。

这种方法适用于高转速设备和需要较高精度的测试。

•受力法:通过加载外部力矩,测量设备的变形和应力,从而间接计算出齿槽转矩。

这种方法适用于需要考虑设备变形和应力的情况。

2. 动态测试方法动态测试方法主要用于测试设备在运动状态下的转矩特性。

以下是一些常用的动态测试方法:•自激振动法:通过设备自身的振动特性,间接估计设备的转矩。

这种方法简便易行,适用于一些特殊情况,如无法直接加载力矩的情况。

•力/力矩传感器法:使用力传感器或力矩传感器直接测量设备受到的力或力矩。

这种方法准确可靠,适用于需要高精度测量的情况。

3. 相关技术除了上述的测试方法外,还有一些衍生的相关技术可以用于齿槽转矩测试:•数字化仿真技术:通过建立数学模型,对设备的转矩特性进行模拟和分析。

这种技术可以提供详细的转矩分布、变形分析等信息,但需要准确的设备参数和工况输入。

•红外测温技术:通过红外热像仪对设备进行测温,从而了解设备运行状态和转矩特性。

这种技术无接触,适用于需要远程监测和快速测试的场景。

结论齿槽转矩测试是评估机械设备性能的重要方法之一。

根据实际需求,可选择合适的静态或动态测试方法进行测试。

同时,借助相关的技术手段,也能对设备的转矩特性进行更加准确和全面的评估。

在进行测试之前,确保测试条件和设备参数的准确性,以获得可信的测试结果。

4. 注意事项和应用领域•注意事项:–齿槽转矩测试需要专业设备和经验丰富的技术人员进行操作和解读结果。

ANSYS Maxwell 2D求解齿槽转矩的几种方法齿槽转矩是永磁电机特有的问题之一,是高性能永磁电机设计和制造中必须考虑和解决的关键问题。

其表现是当永磁电机绕组不通电时,永磁体和定子铁芯之间相互作用产生的转矩,它是永磁体与电枢齿之间相互作用力的切向分量引起的。

Maxwell 2D可以有效仿真得出永磁电机电磁方案的齿槽转矩,且方法较多。

本文以R17.2 RMxprt中的自带案例4极24槽“assm-1”为模板,介绍3种方法。

打开该案例后,首先将系统中的案例另存到工作目录下,然后在DesignSettings 中设置“Fractions 1”,计算并生成Maxwell 2D瞬态场算例。

复制该算例,将新算例修改为静磁场算例,并分别再复制一次静磁场和瞬态场算例,删除RMxprt 算例,按照图1重命名各个算例。

图1 算例重命名首先选中转子轭和4个永磁体,做旋转操作,在弹出窗口中设置旋转角度为变量“my_ang”,并定义变量初始值为“0 deg”,如图2所示。

图2 旋转转子然后选中模型“Band”,在“Parameters”中定义求解转矩,如图3所示。

图3 定以转矩求解在“Analysis”中添加1个“Setup”,设置迭代精度误差为0.1%,最后在“Optimetrics”中设置变量“my_ang”的扫描范围为线性步长[0 deg ,20 deg],步长0.2 deg,如图4所示。

图4 Optimetrics扫描范围设置设置完成后即可求解,求解完成后按照图5的设置,查看静磁场分析报告。

因为本电机的轴向长度为65mm,而Maxwell 2D XY平面静磁场求解的对象默认长度为1m,因此需要在求解结果中加入“/1000*65”的运算。

图5 结果调用界面重命名该结果报告为“Cogging_ Torque”,齿槽转矩结果如图6所示。

图6 扫描转子旋转角度所得齿槽转矩曲线值得注意的是,RMxprt一键有限元生成的表贴式永磁体充磁方向为径向充磁,其充磁方向由极坐标定义,即N极充磁方向为R的正方向,S极充磁方向为R的负方向,参考坐标系为“Global”坐标。

永磁电机齿槽转矩研究作者:申爽来源:《科学与技术》 2018年第5期摘要:随着永磁材料性能和电气控制技术的发展,永磁电机在电梯行业的使用成为主流,然而永磁体与有槽定子铁心之间会产生齿槽转矩,因此齿槽转矩作为永磁电机特有的问题之一越来越被关注,因为齿槽转矩会引起电机振动,影响电梯的舒适度,传统的永磁同步电机定子齿槽使用一体式冲片叠装,新型的电机定子使用单个槽型进行拼接,采用此种设计一方面是为了使工艺可以简单化一点,另一方面也是为了提高电机的功率系数,但是拼接处会出现缝隙,影响到同步电机齿槽转矩的变化,因此为了寻找最优的拼接槽型,文章研究了定子拼接槽型对永磁同步电机齿槽转矩的影响。

关键词:永磁同步电机;齿槽转矩;拼接形状;有限元法1 前言随着市场的需求,永磁同步电机的功率被要求越来越高,一体式的电机结构目前应用最为广泛,这样的电机需要的原材料面积是很大,材料的利用率不是很高,因此产生不少边角料,导致制造的成本高,还有受定子绕组嵌线工艺的影响,必须设计合适的定子槽口尺寸,因此为了满足这些要求进行定子齿槽拼装永磁同步电机槽转矩的研究。

2 定子拼装结构拼装定子有两种结构,一种是有拼接槽的,拼接面向上并且向内还设置有拼接片,另一种也有拼接片不过是向外的。

冲片的图形比较固定就是工字扇环形。

多组定子叠片可以形成一个圆环形电机定子,首尾相连的两个接片是拼接槽和拼接片。

拼接槽的形状是多种多样的,拼接片也如此,因此定子冲片的形状也是多种多样的,需要根据不同的使用条件进行选择,定子冲片形状决定因素有应用场合,还有就是工艺水平。

不同的定子冲片形状决定着不同的加工难度,因此T 型冲片和梯形冲片因为加工难度系数比较低就常常被选用。

3 齿槽转矩表达式齿槽转矩是在电机不通电的情况下,铁芯和永磁铁之间相互作用产生的转矩,主要产生原因就是互相作用力的切向分量引起,齿槽转矩的表达式是一种角的负导数,这个角表示定转角的位置,磁场能量的表达式是在电机不通电的前提下根据齿槽定义的。

永磁电机齿槽转矩的研究分析永磁电机是一种应用广泛的电机类型,具有结构简单、效率高等优点,因此在各个领域得到了广泛的应用。

而齿槽转矩是永磁电机中的一个重要参数,对于电机的性能影响较大。

因此,研究和分析永磁电机齿槽转矩具有重要的理论和实践意义。

首先,齿槽转矩的定义是电机在运行中由于磁场的变化引起的力矩。

齿槽转矩的产生原因主要包括磁场的不对称性、磁场的泄漏和磁化饱和等因素。

对于永磁电机来说,由于永磁体的存在,磁场分布比较均匀,因此齿槽转矩相对较小。

但是,由于永磁体的存在,永磁电机的特性也有一定的不稳定性。

其次,齿槽转矩研究的方法主要包括实验研究和仿真模拟两种方法。

实验研究主要是通过在永磁电机上安装力/力矩传感器,测量电机在不同工况下的输出转矩,并进行分析和比较。

仿真模拟则是通过建立电机的数学模型,进行电磁场分析和转矩计算。

目前,仿真模拟方法越来越受到研究者的关注,因为它可以更加方便地对电机的结构和工况进行模拟和分析。

齿槽转矩的研究分析可以从以下几个方面展开:1.结构优化:通过优化永磁电机的结构参数,如磁圈的形状、尺寸和分布等,可以减小电机中的齿槽转矩。

例如,采用斜磁槽和插入矩形磁块等方法可以改善磁场分布,减小齿槽转矩的影响。

2.磁场分析:建立电机的电磁场分析模型,通过有限元分析等方法计算电机的磁场分布情况,并进一步分析齿槽转矩的产生原因和影响因素。

通过研究磁场的不均匀性和泄漏磁场的分布情况,可以更好地理解齿槽转矩的产生机制。

3.控制策略:齿槽转矩可以通过电机的控制策略进行抑制。

例如,通过改变电机的电流波形、调节电机的电流大小等方法可以减小齿槽转矩的影响。

因此,研究电机的控制策略对于抑制齿槽转矩具有重要意义。

4.结构材料:电机的结构材料也会对齿槽转矩产生影响。

例如,改变电机的铁芯材料、磁性材料的选择等可以改变电机的磁滞特性和磁场分布,从而减小齿槽转矩的影响。

总之,永磁电机齿槽转矩的研究分析对于电机的性能提升具有重要意义。

ANSYS Maxwell 2D求解齿槽转矩的几种方法齿槽转矩是永磁电机特有的问题之一,是高性能永磁电机设计和制造中必须考虑和解决的关键问题。

其表现是当永磁电机绕组不通电时,永磁体和定子铁芯之间相互作用产生的转矩,它是永磁体与电枢齿之间相互作用力的切向分量引起的。

Maxwell 2D可以有效仿真得出永磁电机电磁方案的齿槽转矩,且方法较多。

本文以R17.2 RMxprt中的自带案例4极24槽“assm-1”为模板,介绍3种方法。

打开该案例后,首先将系统中的案例另存到工作目录下,然后在DesignSettings 中设置“Fractions 1”,计算并生成Maxwell 2D瞬态场算例。

复制该算例,将新算例修改为静磁场算例,并分别再复制一次静磁场和瞬态场算例,删除RMxprt 算例,按照图1重命名各个算例。

图1 算例重命名1静磁场扫描转子旋转角度首先选中转子轭和4个永磁体,做旋转操作,在弹出窗口中设置旋转角度为变量“my_ang”,并定义变量初始值为“0 deg”,如图2所示。

图2 旋转转子然后选中模型“Band”,在“Parameters”中定义求解转矩,如图3所示。

图3 定以转矩求解在“Analysis”中添加1个“Setup”,设置迭代精度误差为0.1%,最后在“Optimetrics”中设置变量“my_ang”的扫描范围为线性步长[0 deg ,20 deg],步长0.2 deg,如图4所示。

图4 Optimetrics扫描范围设置设置完成后即可求解,求解完成后按照图5的设置,查看静磁场分析报告。

因为本电机的轴向长度为65mm,而Maxwell 2D XY平面静磁场求解的对象默认长度为1m,因此需要在求解结果中加入“/1000*65”的运算。

图5 结果调用界面重命名该结果报告为“Cogging_ Torque”,齿槽转矩结果如图6所示。

图6 扫描转子旋转角度所得齿槽转矩曲线值得注意的是,RMxprt一键有限元生成的表贴式永磁体充磁方向为径向充磁,其充磁方向由极坐标定义,即N极充磁方向为R的正方向,S极充磁方向为R的负方向,参考坐标系为“Global”坐标。

在一些特殊的应用场合,对永磁同步电机的体积,重量,特别是轴向长度都会提出了极高的要求。

如果电机的转速相对而言不是特别高,在这种要求下进行电机设计时,电机极对数一般会选取的较多一些,在降低定转子轭部铁心厚度的同时,还希望将定子绕组端部的轴向长度设计得尽可能的短一些。

目前,永磁同步电机定子绕组端部轴向长度最短是分数槽集中绕组。

分数槽集中绕组端部轴向长度虽然短,但是分数槽集中绕组电枢反应磁动势谐波分量不仅丰富,而幅值也很高;若永磁转子为表贴式结构,且电杋转速较高时,永磁体上会产生很高的涡流和磁滞损耗,造成电机效率低,严重时甚至岀现永磁体退磁现象。

若不采用分数槽集中绕组,则可以选用双层短距分布绕组。

对于极数较多的双层短距分布绕组而言,线圈大多是多匝的,通常采用双层短距分布迭绕组。

但是,单纯的双层短距分布迭绕组的绕组端部轴向长度相对较长;同时,处于不同磁极下的线圈之间的连接线较多;过多、过长的线圈之间的连接线会造成电机绕组引出线一侧的绕组端部较厚或轴向长度变长。

当还要考虑永磁同步电机的永磁电动势的波形尽可能接近于正弦波,电机极对数选取的较多,而定子槽数较少时,每极每相所占槽数为分数槽:39槽12极三相永磁同步电杋就是能够满足上述要求的槽-极配合形式之—。

1软件设置图1,图2是一些公开参数。

图1定子尺寸参数图2转子尺寸参数图3-图9是采用MotorCAD14版本的参数设置图3正面电机参数设置(没有准确资料,大致估计)图3侧面电机参数设置(没有准确资料,大致估计)图4绕组参数设置(没有准确资料,大致估计)图5绕组连接示意图图6绕组连接示意图图7绕组向量图假定A相绕组角度为0,AB相差119.347°,AC相差121.307°,非对称式绕组图8绕组向量图基波绕组系数0.937,比较高图9绕材料设置材料设置采用软件自带2求解说明图10空载磁密图10为空载磁力线分布,可以查看电机的漏磁情况图,各部分磁场分布合理,漏磁较小。

关于齿槽转矩的计算

由于模型保密,我采用的赵博书上第四章的例子。

齿槽转矩由于是永磁电机绕组不通电时永磁体与铁芯之间作用产生的转矩。

因此,网格剖分对齿槽转矩影响很大,一般采用导入静态场网格的方法求解齿槽转矩。

第一步:复制模型中的CT工程,改成静态场,工程名改成mesh

第二步,网格剖分,这里要强调气隙那块的要细分(一般选择气隙分层),上网格剖分的图

第三步,静态场网格导入瞬态场

双击set up,点开advanced Import mesh,点开setup link

点use this project ,source design 选择mesh 工程

第四步,将motion setup的angular velocity改成1deg_per_sec

另外,需要注意的地方是,选择time的时候要合适,还有导入网格的时候模型一定要一致,不然会导致计算错误。

计算结果

邮箱:****************。