透平压缩机机组的横向振动和扭转振动分析CAE

- 格式:doc

- 大小:663.00 KB

- 文档页数:26

压缩机曲轴振动性能分析李昊越摘要:曲轴是压缩机的重要部件。

本文建立了曲轴的三维有限元模型,将活塞杆作用力转换成面力施加到曲轴上,对曲轴进行了静力和动力分析,得到了曲轴的应力和变形以及固有频率和振型,对其强度、刚度和振动性能分析校核,在此基础上,对曲轴结构进行改进,在保证性能不变的情况下,可以减少曲轴质量问题,降低工作过程的激振力及振动响应。

关键词:曲轴;振动;压缩机;有限元0 引言压缩机是增加气体压力或输送气体的设备,曲轴形状复杂,在工作中要承受周期性的扭转和交变弯曲应力,设计不当严重时在工作中可能断裂,进而连带造成其它零件破坏,最终导致整个压缩机损坏。

另外曲轴运动过程中在动态载荷作用下会形成各种类型的振动,振动将以主轴为载体链传递到压缩机其他部分,造成压缩机的其余部分振动,使其噪声大,直接造成其工作周期缩短,所以对曲轴进行必要的静力和动力学分析是提高压缩机性能的关键步骤。

目前,有限元分析已成为研究曲轴动静态性能主要手段,王琼[1]运用ANSYS分析软件对轴系进行了有限元分析,校验了曲轴的安全可靠性,研究发现曲轴中较大的应力主要集中在轴颈和曲柄连接处,以及曲柄和曲柄销连接处。

徐增金[2]等学者以某6列往复压缩机为研究对象,使用ANSYS有限元软件对一台烧瓦且断轴的原轴系和调整后的轴系依次进行扭振的分析,对断轴和烧瓦现象产生的原因进行了研究。

赵斌[3]对曲轴模态进行了分析,得出曲轴前六个固有频率和振型,对曲轴的结构进行了优化设计以避免共振,从而达到达延缓曲轴的疲劳破坏、延长使用的目的。

本文以氦氢压缩机曲轴为研究对象,利用计算机有限元模拟ANSYS软件对曲轴进行静力和振动分析,在此基础上对曲轴进行优化设计,以提高题其整体性能和使用寿命。

1 有限元模型本文采用ANSYS软件研究氮氢往复式压缩机曲轴,曲轴基本参数如下:长度为5460mm,主轴颈直径为280mm,曲柄销直径为290mm,材料为45号钢,屈服极限大于355MPa,强度极限600MPa。

大型透平式压缩机防喘振控制及应用大型透平式压缩机是工业生产中常见的设备,其运行过程中可能会出现喘振现象,严重时甚至会对设备造成损坏。

对大型透平式压缩机进行喘振控制至关重要。

本文将从大型透平式压缩机的喘振原因、喘振控制方法和应用实例等方面进行探讨。

一、大型透平式压缩机的喘振原因1. 受力不平衡:透平式压缩机在运行过程中,由于零部件的磨损或装配不良等原因,会导致叶片、轴承等部件受到不平衡的力,从而引起喘振。

2. 流体动态影响:透平式压缩机在高速旋转时,叶片与流体之间的相互作用会导致流体的波动和压力的变化,若流体动态影响不稳定则容易引起喘振。

3. 控制系统不良:大型透平式压缩机的控制系统,包括调速装置、润滑系统等,如果调控不当或存在故障,也会导致喘振的发生。

1. 结构设计优化:在透平式压缩机的设计阶段,可以通过优化结构设计来降低叶轮、轴承等部件的受力不平衡,减少喘振的发生概率。

2. 流体动态分析:通过数值模拟或实验手段,对透平式压缩机叶片与流体的相互作用进行研究,找出流体动态影响不稳定的原因,并采取相应措施来稳定流场,减少喘振的可能性。

3. 控制系统优化:对于透平式压缩机的调速装置、润滑系统等控制系统,进行优化设计和严格的质量控制,确保其正常运行,避免因控制系统问题引起的喘振。

4. 振动监测与诊断:对大型透平式压缩机进行振动监测,并建立相应的诊断系统,及时发现喘振现象并采取措施进行控制。

以某大型化工装置中采用的透平式压缩机为例,通过对其喘振问题的控制,取得了良好的应用效果。

该透平式压缩机采用了先进的结构设计和流体动态分析技术,通过优化叶轮结构和流道形状等手段,降低了受力不平衡和流体动态影响,极大地减少了喘振的发生概率。

控制系统方面,采用了先进的调速装置和智能化的润滑系统,保证了设备在高速旋转时的平稳运行,有效地避免了因控制系统不良引起的喘振。

该透平式压缩机还配备了振动监测与诊断系统,对设备的振动进行实时监测,一旦发现异常振动就可以及时采取措施进行处置,避免喘振对设备造成损害。

收稿日期:2011-08-19作者简介:白晖宇,男,上海交通大学机械系统与振动国家重点实验室博士。

透平膨胀机转子系统振动故障分析与处理白晖宇1,朱瑞2,3,孟光4,李鸿光5(1、2、4、5.上海交通大学机械系统与振动国家重点实验室,上海市闵行区东川路800号200240;3.上海电力学院能源与环境工程学院,上海市杨浦区平凉路2103号200090)摘要:透平膨胀机是低温法空分设备及气体分离和液化装置中的重要部机之一,在实际生产中,膨胀机处于高速运转中,最常见也是最易发生的故障大多是由转子—轴承系统振动所引起。

分析叶轮轴向窜动、转子不平衡振动、轴承自激振动、喘振和液击现象等振动故障的原因,提出改进措施,以保证空分设备稳定和安全运行。

关键词:空分设备;透平膨胀机;转子;振动中图分类号:TB653文献标识码:AAnalysis and treatment of vibration trouble of turbine expander rotor systemBai Huiyu 1,Zhu Rui 2,3,Meng Guang 4,Li Hongguang 5(1,2,4,5.Shanghai Jiaotong University Mechanical System and Vibration Key State Lab ,800#Dongchuan Road ,Minhang District ,Shanghai 200240,P.R.China ;3.Institute of Energy and Environment Engineering ,Shanghai University of Electric Power ,2103#Pingliang Road ,Yangpu District ,Shanghai 200090,P.R.China )Abstract :The turbine expander is one of important devices of the low-temperature process air separation plant and the gas separation and liquefaction equipment.During actual production ,the expander runs at high speed ,and thus the most common and most liable trouble is usually resulted from vibration of rotor-bearing system.The causes for axial displacement of impeller ,unbalanced vibration of rotor ,self-excited vibration of bearing ,surge ,and liquid hammer are analyzed ,and for safe and steady run of air separation plant the improving measures are proposed.Keywords :Air separation plant ;Turbine expander ;Rotor ;Vibration引言透平膨胀机是低温法空分设备及气体分离和液化装置的重要部机之一。

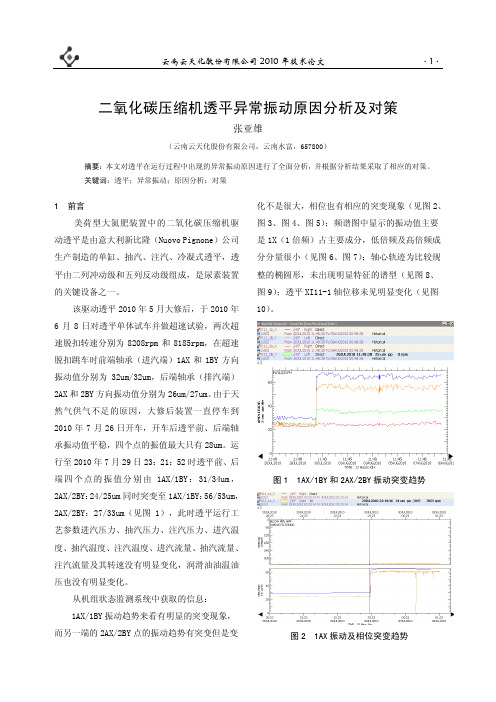

二氧化碳压缩机透平异常振动原因分析及对策张亚雄(云南云天化股份有限公司,云南水富,657800)摘要:本文对透平在运行过程中出现的异常振动原因进行了全面分析,并根据分析结果采取了相应的对策。

关键词:透平;异常振动;原因分析;对策1 前言美荷型大氮肥装置中的二氧化碳压缩机驱动透平是由意大利新比隆(Nuovo Pignone)公司生产制造的单缸、抽汽、注汽、冷凝式透平,透平由二列冲动级和五列反动级组成,是尿素装置的关键设备之一。

该驱动透平2010年5月大修后,于2010年6月8日对透平单体试车并做超速试验,两次超速脱扣转速分别为8208rpm和8185rpm,在超速脱扣跳车时前端轴承(进汽端)1AX和1BY方向振动值分别为32um/32um,后端轴承(排汽端)2AX和2BY方向振动值分别为26um/27um。

由于天然气供气不足的原因,大修后装置一直停车到2010年7月26日开车,开车后透平前、后端轴承振动值平稳,四个点的振值最大只有28um。

运行至2010年7月29日23:21:52时透平前、后端四个点的振值分别由1AX/1BY:31/34um,2AX/2BY:24/25um同时突变至1AX/1BY:56/53um,2AX/2BY:27/33um(见图1),此时透平运行工艺参数进汽压力、抽汽压力、注汽压力、进汽温度、抽汽温度、注汽温度、进汽流量、抽汽流量、注汽流量及其转速没有明显变化,润滑油油温油压也没有明显变化。

从机组状态监测系统中获取的信息:1AX/1BY振动趋势来看有明显的突变现象,而另一端的2AX/2BY点的振动趋势有突变但是变化不是很大,相位也有相应的突变现象(见图2、图3、图4、图5);频谱图中显示的振动值主要是1X(1倍频)占主要成分,低倍频及高倍频成分分量很小(见图6、图7);轴心轨迹为比较规整的椭圆形,未出现明显特征的谱型(见图8、图9);透平XI11-1轴位移未见明显变化(见图10)。

某发动机轮系皮带抖动原因分析及解决方案田小飞;鲁守卫;张静【摘要】针对某车型发动机前端轮系皮带松边抖动引起车内加速噪声异常的问题,运用仿真与试验相结合的方法进行研究.通过AVL EXCITE TIMING DRIVE软件建立发动机前端附件驱动系统仿真模型,复现皮带抖动现象;从电机转动惯量、皮带预紧力和轮系布置方案等方面探究改善松边皮带抖动的解决方案;通过各方案对比确定最佳解决方案,并进行整车车内加速噪声试验验证.试验结果验证了仿真计算准确性及解决的有效性.%Simulation and test are applied to investigate the vehicle acceleration abnormal noise induced by engine FEAD belt vibration. To reproduce engine belt vibration, AVL EXCITE TIMING DRIVE is used to build engine FEAD simulation model. The investigation mainly focuses on the moment of inertia of the motor, preloading of belt drive and FEAD layout to seek the solution to reduce engine belt vibration. The optimal solution is found by comparing different solutions, which is used in vehicle interior acceleration noise test for verification. Test results prove this simulation accurate and valid.【期刊名称】《汽车技术》【年(卷),期】2015(000)005【总页数】5页(P4-8)【关键词】发动机;轮系皮带抖动;加速噪声【作者】田小飞;鲁守卫;张静【作者单位】北京汽车动力总成有限公司技术中心;北京汽车动力总成有限公司技术中心;北京汽车动力总成有限公司技术中心【正文语种】中文【中图分类】U464汽车发动机前端附件驱动(Front End Accessory Drive,FEAD)系统是给发动机附件提供工作动力的一种带传动装置,其动态特性直接影响附件的工作性能。

压缩机振动分析范文压缩机振动分析是对压缩机运行过程中的振动进行监测和分析,以评估其运行状态和性能,并采取相应的维护措施。

本文将从压缩机振动产生的原因、振动的类型、振动分析的方法、常用的振动监测工具和振动分析的应用等方面进行详细介绍。

一、压缩机振动的原因1.不平衡:压缩机的转子存在不平衡导致振动,例如转子不良对称、转子轴不中心等。

2.不对中:压缩机的驱动装置与压缩机轴线不重合导致振动,例如电机与压缩机轴线不平行。

3.轴承故障:轴承损坏或润滑不良导致振动,例如轴承松动、轴承磨损等。

4.联轴器故障:联轴器传递的力矩不均匀或故障导致振动,例如联轴器松动、联轴器弯曲等。

5.动力系统故障:动力系统的故障导致振动,例如齿轮间隙过大、传动带松动等。

二、振动的类型1.轴向振动:沿着轴线方向的振动。

2.径向振动:垂直于轴线方向的振动。

3.弯曲振动:压缩机轴的弯曲引起的振动。

4.旋转振动:与转子旋转频率相关的振动。

5.不对称振动:不均匀的振动。

三、振动分析的方法1.振动幅值测量:通过振动传感器测量振动的幅值,常用的单位是毫米或微米。

2.频谱分析:通过傅里叶变换将振动信号转换为频谱图,能够分析振动信号中的频率成分和能量分布。

3.包络分析:将振动信号进行包络分析,能够提取出振动信号的特征频率和振幅。

4.相位分析:通过测量不同测点的振动信号相位差,分析振动信号传递和相互作用的情况。

四、常用的振动监测工具1.振动传感器:用于测量振动信号的传感器,包括加速度传感器、速度传感器和位移传感器。

2.数据采集仪:用于采集振动传感器的信号,并进行振动信号的处理和分析。

3.振动分析仪:集成了振动传感器和数据采集功能,并能够进行振动信号的实时监测和分析。

五、振动分析的应用1.故障诊断:通过分析振动信号的频谱和特征频率,可以判断压缩机是否存在故障,并确定故障的类型和位置。

2.预防性维护:通过定期进行振动分析,可以及时发现潜在的问题,采取相应的维护措施,减少停机时间和维修成本。

透平压缩机的工作原理

透平压缩机是一种常用于空气压缩或气体增压的设备,其工作原理如下:

1. 进气:气体从环境中或者其他源头进入透平压缩机的进气口,进入压缩机系统。

2. 主轴:透平压缩机内部有一根主轴,通常是由电动机或者其他动力装置驱动。

3. 转子:透平压缩机内部有两个转子,通常是一个静态转子和一个动态转子。

4. 压缩:主轴带动动态转子高速旋转,产生离心力。

气体被离心力推向透平的外围,导致气体被压缩。

5. 放热:气体在压缩过程中会产生热量,透平压缩机通常采用冷却系统来散热,以防止过热。

6. 排气:压缩后的气体从透平压缩机的出气口释放出去,在压缩机系统中完成气体增压或空气压缩的工作。

透平压缩机的工作原理基于动能的转换,通过高速旋转的转子将气体压缩,从而实现增压或压缩的目的。

透平压缩机通常具有高效率和稳定性,广泛应用于工业领域中的空气压缩、气体输送及处理等方面。

透平压缩机机组的横向振动和扭转振动分析CAECAE, 压缩机, 机组, 振动分析采用转子动力学分析软件MADYN 2000,对一台离心压缩机进行了横向振动分析,对一套轴流压缩机机组进行了扭转振动分析,讨论了转子动力学分析的重要性。

0 引言透平压缩机转子在启停机的升速或降速过程中,转速达到某一数值时,转子发生强烈振动,转速高于这一数值后,振幅又减小;振幅出现峰值的转速称为临界转速。

如果转子的转速停滞在临界转速附近,轴的变形将迅速增大,以至轴或轴上零件乃至整个机器遭到破坏。

因此,透平压缩机转子的转速应避开临界转速。

随着流程工艺复杂化,介质类型多样化,机械设备朝着大型化、精密化、高效化和高可靠性方向发展。

跨度较大、刚性较小、外伸端较长的轴被大量采用,压缩机转子临界转速都有不同程度的降低,更加容易引起共振。

对于“转子-齿轮-轴承”系统,整个轴系的扭转临界转速相对降低了很多,压缩机机组扭转振动问题也引起了极大的重视。

对于这些,需要采用功能相对完备的转子动力学软件。

能够进行横向振动、扭转振动等方面的分析。

可以考虑多种数据:包括轴的几何尺寸,叶轮、叶片、盘套等的位置以及相关属性,轴承的位置以及相关属性,联轴器相关属性,齿轮的相关属性,支撑的位置以及相关属性,材料属性,转子速度,不平衡量的大小、相位角和位置,附加的外部载荷的位置以及与时间相关的属性,外部激励的位置以及谐波等。

转子动力学分析软件“MADYN 2000”软件包,具有较强的功能和快捷的性能。

该软件包界面友好,易学易用、具有丰富的前处理、后处理功能。

可以对“转子-齿轮-轴承”系统进行横向振动、扭转振动、轴向振动等方面的仿真分析。

包括有临界转速分析、不平衡响应分析、阻尼特征值分析及转子稳定性分析、瞬态分析及非线性分析等。

可以考虑陀螺效应的影响、轴承的影响、基础的影响及密封的影响及齿轮的影响等。

“MADYN 2000”软件包主要采用梁结构,采用的梁理论是铁木辛柯梁(Timoshenko Beam);采用的计算分析方法是有限元法;采用的多项式是埃尔米特多项式。

这里,对一台离心压缩机进行了横向振动分析,对一套轴流压缩机机组进行了扭转振动分析。

图1 计算模型 1 横向振动分析 1.1 计算模型的建立这里计算分析一台离心压缩机。

计算模型考虑了各轴段及叶轮的转动惯量,考虑了滑动轴承8个动态特性系数。

计算模型如图1所示。

计算模型建立之后,可立即计算出转子的总质量、总转动惯量、重心位置等,便于进行数据核对。

1.2 计算及分析在分析计算时,进行了刚性支承下的特征值计算、滑动轴承支承下的特征值计算、不平衡响应分析等。

一阶不平衡响应分析结果如图2所示,二阶不平衡响应分析结果如图3所示。

图2 一阶不平衡响应分析结果图3 二阶不平衡响应分析结果在不平衡响应分析结果里,可直接显示出横向临界转速等数据,使用非常方便。

采用转子动力学分析软件MADYN 2000,对一台离心压缩机进行了横向振动分析,对一套轴流压缩机机组进行了扭转振动分析,讨论了转子动力学分析的重要性。

该离心压缩机的工作转速为11700r/min,经过计算,可得到一阶临界转速为4099r/min,二阶临界转速为21590 r/min,该转子在设计转速下运行时不会发生横向振动。

2 扭转振动分析 2.1 计算模型的建立计算和分析了一套轴流压缩机机组,该压缩机机组由电机、齿轮箱、轴流压缩机和膜片联轴器组成。

高速轴转速:4545 r/min,低速轴转速:1500 r/min,速比为3.030。

计算程序采用MADYN 2000软件,模型共分2个连续轴系,模型分布图如图4所示。

图4 机组的模型分布图图5 扭转振动CAMPBELL图 2.2 计算及分析在分析计算时,进行了特征值分析、阻尼特征值分析等,扭转振动CAMPBELL图如图5所示,扭转振动一阶振型图如图6所示,扭转振动二阶振型图如图7所示,扭转振动三阶振型图如图8所示。

图6 扭转振动一阶振型图图7 扭转振动二阶振型图图8 扭转振动三阶振型图计算的一阶扭转临界转速为1173 r/min(19.55 Hz),二阶扭转临界转速为3810 r/min(63.50 Hz),三阶扭转临界转速为18217r/min(303.62 Hz)。

根据有关标准,要求机组各阶扭转临界转速应避开1倍,2倍工作转速±10%这一范围,从机组的扭振CAMPBELL 图和各阶扭转临界转速振型图可以看出,该机组扭转振动计算结果满足了相关要求。

3 结论目前,各个方面对转子动力学分析的要求都在不断提高,进行横向振动、扭转振动等方面的分析也越来越多,振动特性测试、振动监测保护等方面的工作也增加了很多。

这样,转子动力学分析、试车测试、监测保护等工作可以有机地结合起来,以便机组更平稳地运行。

一、转子系统临界转速的概念图2-20 单盘转子示意图图2-21 圆盘的瞬时位置及受力转子系统是一类特殊的工程机械,下面通过最简单的转子模型来进行讨论,说明转子系统临界转速的概念。

设有一转子如图2-20所示,其中是固定坐标系,无质量的弹性轴的弯曲刚度为,在跨中安装有质量为的刚性薄盘。

由于材料、工艺等因素使圆盘的质心偏离轴线,偏心距为。

当转子以等角速度自转时,偏心引起的离心惯性力将使轴弯曲,产生动挠度,并随之带动圆盘公转。

设圆盘在瞬时的状态如图2-21所示,这时弹性轴因有动挠度而对圆盘的作用力为,它在坐标轴上的投影分别为(2-100)式中,为弹性轴在跨中的刚度系数,由材料力学可知,对于图2-20所示的模型(2-101)设圆盘在运动中受到粘性阻尼力的作用,它的两个分量为(2-102)式中,为粘性阻尼系数。

根据质心运动定理,可得:(2-103)由图2-21的几何关系知(2-104)对上式求两次导数,可得(2-105)把(2-105)代入(2-103),得到转子模型的运动微分方程(2-106)可改写为(2-107)式中,,把(2-107)式与有阻尼单自由度系统的强迫振动运动方程作一比较,显然两者在数学形式上是完全相同的。

因此引用其求稳态解的方法,设(2-108)把(2-108)代入(2-107)中,得到(2-109)由此可见,点绕固定坐标系的轴在作圆周运动。

对照几何关系可见圆周运动的半径就是轴的动挠度,角速度等于轴的自转角速度,因为有阻尼,动挠度与偏心之间存在相位差。

即有(2-110)根据(2-110)式可绘出在不同值时,和随值变化的曲线,分别如图2-22与图2-23所示。

由于的存在,在一般情况下,、和三点并不在一条直线上,而总是成一个三角形,而且的形状在转子以等角速度旋转过程中保持不变。

只有当时,,这三点才近似在一直线上,点位于和之间,即所谓圆盘的重边飞出。

当时,,这三点又近似在一直线上,但点位于和之间,即所谓圆盘的轻边飞出,这种现象称为自动定心,也叫偏心转向。

图2-22 转子动挠度的幅值-转速曲线图2-23 转子动挠度的相位-转速曲线根据国际标准,临界转速定义为:系统共振时发生主响应的特征转速,在这里就是使动挠度取得极值的转速,于是可利用条件(2-111)来确定临界转速,并以表示。

由(2-111)式得由此解得(2-112)可见外阻尼总使得转子的临界转速稍大于其横向自然频率,这在图2-22中也可以看出,各曲线的峰值都偏在线的右边,这一点应特别注意。

对于小阻尼情况(2-113)对于无阻尼的理想情况,即,在临界转速时,动挠度将达到无限大。

而相位角在临界转速之前为零,之后为,即在临界转速前后有相位突变,、和三点始终在一条直线上。

实际转子系统总存在一定阻尼,动挠度不会无限大,但比一般转速下的动挠度大得多,足以造成转子破坏,因此,工程上要严格避免转子在临界转速附近工作。

可见,正确的临界转速分析计算,在转子设计和处理实际问题中都很重要。

为了形象地表示自动定心(偏心转向)及在临界转速时的相位差,把、及三点在不同转速时的相对位置表示在图2-24上。

图2-24 在不同转速时的偏心位置二、振动传感器的基本原理一个完整的振动传感器,可以分为两部分,即机械接收部分和机电变换部分。

机械接收部分的作用是将被测的机械量(如振动位移、速度、加速度等)接收为另一个适合于机电变换的中间量。

机电变换部分再将中间量变换为电量输出。

振动传感器常用的机械接收原理有相对式和惯性式两种。

下面以惯性式传感器的接收为例来讨论振动传感器的基本原理。

惯性接收传感器的接收部分可以简化为由质量、弹簧和阻尼构成的单自由度系统,如图2-25所示。

设传感器的底座完全刚性地固定在测量对象上,与被测体具有完全相同的运动规律。

设测量对象的振动为,质量相对于底座的相对振动为,则表示接收关系的相对振动微分方程为图2-25 惯性传感器的接收部分简化模型(2-114)可改写为(2-115)其中,,为传感器底座完全刚性固定不动时接收部分的自然频率,也称为“固定安装共振频率”,为接收部分的阻尼比。

后面将会看到,固定安装共振频率及阻尼比是决定传感器使用频率范围的两个最主要的参数。

下面分两种情况讨论。

1. 位移计型惯性接收(,)设输入的被测振动的复数形式为(2-116)经接收后输出的相对振动的稳态响应为(2-117)代入(2-115)式,可得:(2-1 18)式中,为输入对输出的幅值比,它相当于机械接收部分的灵敏度,为无量纲动力放大系数,为输出对输入的相位(2-119)b (2 -120)其中,称为频率比。

在图2-26(a)、(b)中分别给出了、随的变化规律,从图中可以看出:(1)使用频率范围。

当以后,曲线逐渐进入平坦区,并随着的增加而趋向于1。

这一平坦区就是位移计型传感器的使用频率范围。

因此,对于位移计型惯性接收的传感器来说,测量频率要大于传感器的自然频图2-26 位移计型惯性式接收特性曲线(a)辐频特性曲线;(b)相频特性曲线率。

为了压低使用频率下限,一般引进的阻尼比,这样,曲线在过了之后,很快进入平坦区。

在的范围内,接收灵敏度急剧下降,因此,位移计型惯性接收不适用于比传感器自然频率更低的振动测量。

理论上讲,测量频率上限无限制。

(2)阻尼与相移。

引进阻尼虽然改善了附近接收灵敏度曲线的平坦度,但是,阻尼使相移大大增加,从图中相移曲线上可以看到,在的区域内,值的取值越大,相移角偏离无相移线的差角也越大。

这在传感器使用中应当注意。

(3)幅值上限。

位移计型惯性接收的传感器在其使用频率范围内,其内部惯性质量的相对振动位移的幅值接近于被测振动位移幅值。

因此,它不允许测量超过其内部可动部分行程的振动位移。

需要说明的是,位移计型惯性接收的传感器不等于是位移传感器,这还取决于传感器所采用的机电变换原理。

2. 加速度计型惯性接收()令被测的振动加速度的复数形式为(2-121)式中,为加速度的复振幅,它与位移复振幅的关系为(2-122)由(2-115)可求得输出的相对振动位移与输入的振动加速度的复振幅比(表示为无量纲形式)为(2-123)上式中,仍为传感器固定安装时的自然频率,仍代表接收灵敏度。