熔射

- 格式:docx

- 大小:14.36 KB

- 文档页数:2

镜面熔射技术镜面熔射技术是一种现代高科技表面处理技术,在汽车、机械、电子等行业中广泛应用。

它能够通过在材料表面熔化并迅速冷却形成一层高硬度、高密度、高耐磨的涂层,从而提高材料表面的硬度和耐磨性,增强其耐腐蚀能力,延长材料使用寿命。

镜面熔射技术的工作原理是利用高能量激光束或电弧等热源将材料表面加热并迅速冷却,使表面形成一层熔融区,并将被熔化的金属块压入表面,形成一种复合材料。

这种复合材料具有很高的化学惯量、高热惯量和高密度,其硬度可达到1500HV以上。

镜面熔射技术主要有两种:激光熔射技术和牛顿弧熔射技术。

激光熔射技术是一种以激光束为热源的热表面处理技术。

强大的激光束可以使金属表面快速加热并迅速冷却,从而形成高强度、高硬度的涂层,其表面平整光滑、无孔隙,能耐高温、耐磨、抗腐蚀。

牛顿弧熔射技术是一种以电弧为热源的表面处理技术。

通过电弧的高温、高能量和高速旋转,使熔融金属块冲击到被处理材料上,从而形成高硬度、高密度、高耐磨的涂层,抗磨损性能强。

镜面熔射技术具有很多优点。

它能够显著提高材料表面的硬度和耐磨性。

它能够延长材料使用寿命,减少维护次数和成本。

它还能提高材料的耐腐蚀能力,增强其耐久性,从而使其能够在极端的工作环境中使用。

它还能提高材料的装饰性,改善材料表面的光泽和颜色。

尽管镜面熔射技术具有很多优点,但也存在一些局限性。

它需要高能量的激光束或电弧来产生热源,这使得成本较高。

这种技术可能会产生一些热应力,从而导致涂层的质量不稳定。

镜面熔射技术处理的材料必须具有一定的导热性和熔点,否则将难以实现熔射。

选择适合的材料至关重要。

镜面熔射技术是一种非常关键的表面处理技术,能够在多个领域中发挥重要作用。

随着科技的不断发展和进步,相信它在未来的应用领域将会更加广泛,发挥更加重要的作用。

随着现代科学技术的不断进步,镜面熔射技术也在不断发展和改进。

近年来,随着激光技术的不断成熟,镜面熔射技术也得以更好地应用到实际生产和制造中。

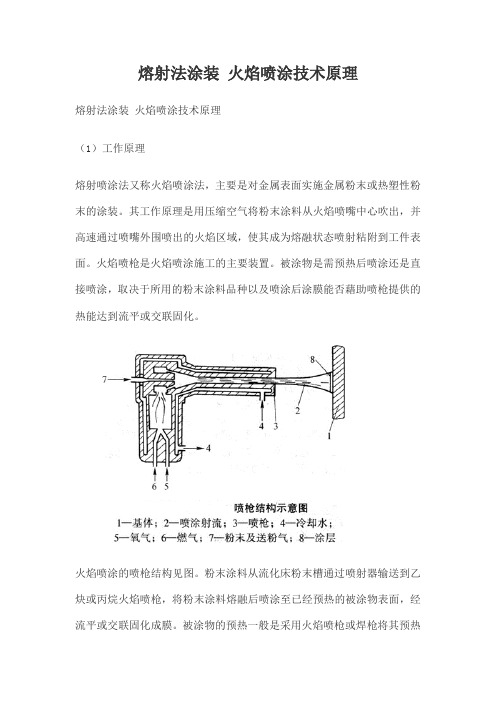

熔射法涂装火焰喷涂技术原理熔射法涂装火焰喷涂技术原理(1)工作原理熔射喷涂法又称火焰喷涂法,主要是对金属表面实施金属粉末或热塑性粉末的涂装。

其工作原理是用压缩空气将粉末涂料从火焰喷嘴中心吹出,并高速通过喷嘴外围喷出的火焰区域,使其成为熔融状态喷射粘附到工件表面。

火焰喷枪是火焰喷涂施工的主要装置。

被涂物是需预热后喷涂还是直接喷涂,取决于所用的粉末涂料品种以及喷涂后涂膜能否藉助喷枪提供的热能达到流平或交联固化。

火焰喷涂的喷枪结构见图。

粉末涂料从流化床粉末槽通过喷射器输送到乙炔或丙烷火焰喷枪,将粉末涂料熔融后喷涂至已经预热的被涂物表面,经流平或交联固化成膜。

被涂物的预热一般是采用火焰喷枪或焊枪将其预热到粉末涂料熔融温度以上,这样可以防止粉末颗粒遇冷降低粘度造成流平和粘附性能的下降。

(2)特点和应用火焰喷涂法的优点是:—涂装设备结构简单,价格低廉,可以在工作现场施工操作。

—一次喷涂可得到较厚的涂膜(达500μm以上)。

—不需要烘炉因而适用于大型工件的涂装和维修。

—可以在100%相对湿度和低温环境下施工。

火焰喷涂法的缺点是涂膜厚度不易控制;施工中粉末飞扬严重,需在现场设置吸尘装置;喷涂工件过大和工件形状复杂时涂装较难质量控制。

火焰喷涂法用的粉末涂料主要是热塑性粉末涂料。

如乙烯-乙酸乙烯共聚物(EVA)、聚乙烯、聚酰胺(尼龙)等。

热固性粉末涂料有快速固化的环氧粉末涂料。

火焰喷涂法常用于化工设备、化工池槽、机械另件修补等涂装,用作防腐涂层、耐磨涂层和一般装饰性涂层。

也可用于对静电喷涂管道或流化床浸涂大工件时出现的涂膜弊病进行现场修补;喷涂钢管的接口;大型贮槽的内壁涂装或户外耐久性构造物、桥梁等的涂装和修补。

(3)应用实例尼龙1010粉末涂膜不仅耐磨性、硬度、抗冲击性能较好,且具有良好的隔热、隔音和绝缘等特性,因此在船舶工业中得到广泛应用(如手柄、垫块、罩壳、叶轮零部件等已采用尼龙1010粉末涂料火焰喷涂),同时也可对磨损零件进行喷涂修补,喷涂后的零件进行车、铣、磨等机械加工就可获得合格产品。

金属产品铝熔射的作用

铝熔射(aluminum thermal spraying)是一种金属表面涂层技术,通常用于提高金属产品的耐腐蚀性、耐磨性和抗氧化性等性能。

这项技术涉及将铝粉末或线材通过火焰或电弧加热至熔化状态,然后将熔融的铝颗粒喷射到金属表面上,形成均匀的涂层。

铝熔射的主要作用包括:

1. 防腐蚀保护:铝涂层可以形成一层密封的保护膜,有效防止金属表面受到腐蚀介质的侵蚀,延长金属产品的使用寿命。

2. 提高耐磨性:铝涂层的硬度较高,可以提高金属表面的耐磨性,减少因摩擦而导致的表面磨损。

3. 改善导热性:铝具有良好的导热性,因此铝熔射涂层可以改善金属产品的导热性能,有助于加热或散热。

4. 增加表面美观性:铝涂层可以提供金属表面一种银灰色的外观,提升金属产品的外观质感和美观度。

5. 防止氧化:铝涂层可以有效防止金属表面氧化,延缓金属的老化过程。

6. 减轻重量:铝是一种轻质金属,铝熔射涂层可以在不增加太多重量的情况下提供相应的保护。

总的来说,铝熔射涂层可以为金属产品提供多种保护和增强功能,是一种常用的表面涂层技术。

1 / 1。

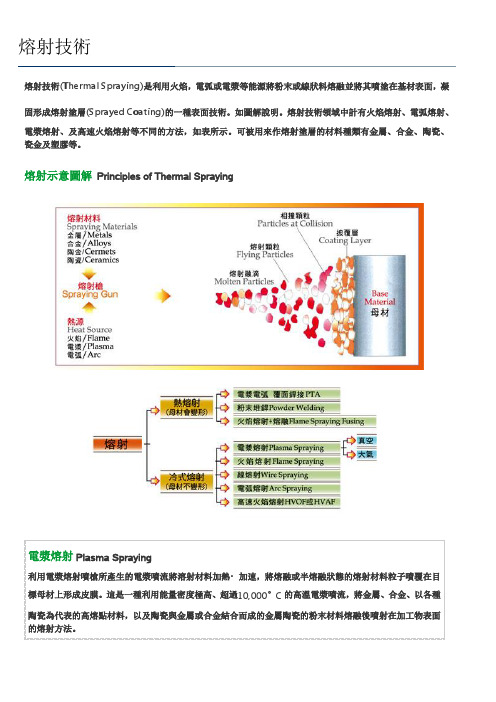

熔射技術熔射技術(Thermal Spraying)是利用火焰,電弧或電漿等能源將粉末或線狀料熔融並將其噴塗在基材表面,凝固形成熔射塗層(Sprayed Coating)的一種表面技術。

如圖解說明。

熔射技術領域中計有火焰熔射、電弧熔射、電漿熔射、及高速火焰熔射等不同的方法,如表所示。

可被用來作熔射塗層的材料種類有金屬、合金、陶瓷、瓷金及塑膠等。

熔射示意圖解Principles of Thermal Spraying電漿熔射Plasma Spraying利用電漿熔射噴槍所產生的電漿噴流將溶射材料加熱‧加速,將熔融或半熔融狀態的熔射材料粒子噴覆在目標母材上形成皮膜。

這是一種利用能量密度極高、超過10,000°C的高溫電漿噴流,將金屬、合金、以各種陶瓷為代表的高熔點材料,以及陶瓷與金屬或合金結合而成的金屬陶瓷的粉末材料熔融後噴射在加工物表面的熔射方法。

◆電漿焰溫達15000℃,熔射材料廣泛。

◆熔射皮膜細緻,陶瓷塗層可耐熱、耐化學腐蝕。

◆有氬氣保護對被熔射物氧化或變質極少。

◆被熔射物可控制在200℃以下施工。

粉末式火焰熔射Powder Spraying以氧氣、乙炔(丙烷)火焰為熱源,將粉末材料熔融後噴覆在加工物表面形成塗層的一種熱噴法,以自熔合金為材料的粉末式火焰熔射法。

自熔合金是指在鎳、鈷等主要成分中含有硼元素和矽元素熔劑、熔點約為1,000°C的低熔點合金。

熔射至所定的設計厚度後,通過熔融處理封閉開口氣孔,另外通過與基材形成冶金式結合,可獲得近似於銲接的結合力,並達到極佳的耐磨耗、耐腐蝕及耐高溫氧化之特性。

◆常用來熔射自熔合金材料。

◆熔射後須再經重熔處理使塗層與材料形成冶金式結合。

◆皮膜耐磨耗、耐腐蝕及耐高溫氧化性能優良。

金屬線熔射Wire Spraying以氧氣、乙炔(丙烷)火焰為熱源,將金屬、合金線材熔融後噴射在加工物表面形成塗層的一種熔射方法。

由於熱噴塗中的加工物可在低溫下控制,所以不會對加工物產生尺寸變化、變形、裂紋以及強度下降等熱影響。

熔射熔射基本原理熔射,又称热喷涂或喷焊,其基本原理是将材料(粉末或线材)加热熔化,在气体带送高速下冲击附着于底材(或工件)表面、堆积、凝固形成膜厚或涂层,达到防腐蚀、防锈、耐磨、润滑、表面粗糙化、吸附、绝缘、绝热....等目的。

熔射是表面处理中的一项特殊处理技术,用途广泛。

热熔射材质形态和热熔射种类热熔射材料种类分为粉末和线材两大类,熔射热喷涂种类一.火焰线材熔射(Wire Flame Spray)1.火焰熔射的热源来自氧气与燃气混合燃烧的火焰,线材经火焰中心熔化,再经高压空气雾化成细微颗粒及加速带送吹向底材表面,堆积、凝固形成涂层或膜厚。

2.火焰燃气可使用以下几种:乙炔、丙烷、氢气等。

3.一般火焰线材熔射适用于:机械零件补修、耐磨、钢构桥梁的防腐蚀防锈、半导体、面板、光电制程模具,金属艺术品制作。

二.火焰粉末熔射(Powder Flame Spray)1.火焰粉末熔射,其基本原理同火焰线材熔射,差异在于送料方式不同,火焰粉末熔射的材质型态是粉末,所以在材质选择方面火焰粉末熔射比较多,因为不是所有的材质都可以做成线材。

2.其所熔射出来的涂层或膜厚的表面粗度、大小取决于粉末颗粒大小。

其涂层的硬度则取决于粉末材质的选用。

三.电弧熔射(Electric ARC Spray)1.电弧熔射,要将两条各自带有正电负电的相同金属线接触产生电弧,瞬间产生高热将金属线材融化,再经高压空气吹细雾化,带送吹向底材(或工件),堆积、凝固成涂层或膜厚。

2.一般适用于:防腐蚀防锈处理、机械加工修补、半导电、面板、光电制程的模具,表面粗化处理。

四.高速火焰熔射(HVOF)1.高速火焰熔射,其基本原理类似火焰粉末熔射。

差别在于受高速火焰熔射带送的粉末速度快很多,粉末以超音速(约600m/sec)冲击堆积凝固于底材表面,其形成的涂层结构比较结实紧密,涂层的机械强度远大于火焰粉末熔射的涂层。

2.高速火焰熔射可使用于以下几种燃气:丙烷、丙烯、氢气、天然气及煤油。

镜面熔射缸孔技术

嘿,你知道镜面熔射缸孔技术吗?这可真是个厉害的玩意儿啊!

咱就说汽车发动机的缸孔吧,那可是发动机的核心部位之一呀。

以前的那些技术呢,总是有这样那样的不足。

但是镜面熔射缸孔技术一出现,哇塞,那可真是给发动机带来了全新的气象!

你想想看啊,这就好比是给发动机穿上了一件超级厉害的铠甲。

它让缸孔的表面变得超级光滑,就像镜子一样!这有啥好处呢?嘿嘿,那可多了去了。

这样一来,活塞在里面运动的时候就会特别顺畅,摩擦力大大减小,那发动机的效率不就蹭蹭往上涨了嘛!

而且啊,这个技术还特别耐用。

就像一个坚强的战士,不管遇到啥样的挑战,都能稳稳地坚守岗位。

它能让发动机在长时间的使用中依然保持良好的性能,不容易出问题。

你说这像不像一个神奇的魔法?把普通的缸孔变得如此厉害。

这可不是随便说说的,是经过了无数次的实验和改进才得来的成果呀。

它就像是一个默默无闻的英雄,在背后为我们的汽车提供强大的动力支持。

有了它,我们的车子才能跑得更快、更稳、更远。

你再想想,如果没有这么厉害的技术,我们的汽车会是啥样呢?可能会经常出故障,动力不足,那多闹心啊!

现在有了镜面熔射缸孔技术,简直就是给汽车行业带来了一场革命啊!它让我们的驾驶体验变得更加美好,让我们能更加安心地在路上行驶。

所以说呀,镜面熔射缸孔技术可真是个了不起的东西!咱可不能小看了它,它可是在默默地为我们的生活贡献着力量呢!你难道不觉得它很神奇吗?难道不应该为它点赞吗?。

熔射工艺劳动防护用品熔射工艺是一种常见的金属加工工艺,它需要高温和高速度的流动金属来形成所需的产品形状。

熔射工艺在汽车制造、航空航天和生产设备等领域得到广泛应用。

然而,熔射工艺也带来了一些潜在的危险,如喷溅的金属颗粒、烟尘、高温等。

为了保护劳动者的安全和健康,必须采取适当的劳动防护措施。

首先,劳动者应该穿戴适当的劳动防护服装,包括防护面罩、防护眼镜、耳塞、手套和防护鞋。

这些防护用品能够有效地防止熔射工艺中可能产生的溅射飞溅金属颗粒、烟尘和噪音对劳动者的伤害。

防护面罩和防护眼镜可以保护劳动者的面部和眼睛不受金属颗粒的伤害;耳塞可以减少噪音对劳动者听力的损害;手套可以防止劳动者的手部接触到高温金属,并减少因误操作导致的伤害;防护鞋可以保护劳动者的脚部免受金属溅射的伤害。

其次,劳动场所应该配备适当的通风设备,以确保空气质量符合标准。

熔射工艺中的金属颗粒和烟尘对劳动者的呼吸系统可能造成严重的伤害。

通过提供足够的通风设备,可以有效地减少劳动者接触到的有害气体和粉尘的浓度,从而保护劳动者的健康。

此外,劳动者应该接受相关的安全培训,掌握正确使用劳动防护用品的方法。

劳动防护用品只有在正确使用的情况下才能发挥最大的作用。

劳动者应该知道如何正确佩戴和调整防护面罩、防护眼镜、耳塞、手套和防护鞋,以及在何种情况下需要更换新的劳动防护用品。

最后,劳动场所应该进行定期的安全检查和维护保养。

检查劳动防护用品的状况,并及时更换受损的或过期的劳动防护用品。

保持劳动场所的整洁和有序,减少事故和伤害的发生。

劳动者也应该定期进行健康检查,及时发现和处理与熔射工艺相关的健康问题。

总之,熔射工艺劳动防护用品对于保护劳动者的安全和健康至关重要。

通过正确佩戴和使用劳动防护用品、提供适当的通风设备、进行相关的安全培训和定期安全检查,可以最大程度地减少劳动者在熔射工艺中可能遭受的伤害。

只有确保劳动者的安全和健康,才能更好地发挥其工作能力,为企业的发展做出贡献。

半导体设备熔射技术半导体设备熔射技术引言:半导体设备熔射技术是一种先进的材料制备技术,在半导体行业中具有重要的应用。

它通过在高温下将材料融化并射入基底表面,实现薄膜的快速生长和制备。

本文将介绍半导体设备熔射技术的原理、应用和发展前景。

一、原理半导体设备熔射技术基于熔融材料射入基底表面的原理,通过高能量束流(如电子束、离子束或激光束)作用于材料,使其在瞬间融化并沉积在基底表面。

这种快速融化和凝固的过程可以实现高品质的薄膜生长。

熔射技术的精密度可以通过束流的聚焦控制,从而实现对薄膜的定向生长。

二、应用1. 薄膜生长:半导体设备熔射技术可以制备各种材料的薄膜,如氮化硅、氮化铝等。

这些薄膜在集成电路制备和光电子器件中具有重要的应用,可以提高器件的性能和可靠性。

2. 晶体生长:除了薄膜生长,熔射技术还可以实现晶体的生长。

例如,通过调控熔射参数,可以在基底上生长出高质量的单晶薄膜。

这对于一些特殊的材料和器件来说具有重要意义。

3. 表面改性:熔射技术可以通过调控熔射参数和基底材料,实现对表面特性的改变。

例如,在金属基底上熔射陶瓷材料,可以提高材料的硬度和耐磨性,从而延长材料的使用寿命。

三、发展前景半导体设备熔射技术在半导体行业中具有广阔的应用前景。

随着半导体器件的不断发展和更新,对材料性能的要求也越来越高。

熔射技术作为一种高效、精密的制备技术,能够满足不同材料和器件的需求。

随着熔射设备的不断改进和技术的不断创新,熔射技术在半导体行业中将得到更广泛的应用。

结论:半导体设备熔射技术是一种重要的材料制备技术,它通过高能量束流的作用,实现薄膜和晶体的快速生长。

熔射技术在半导体行业中有着广泛的应用,可以提高器件的性能和可靠性。

随着技术的不断发展,熔射技术将在半导体行业中发挥更重要的作用。

关于熔射感应底产品,(据现阶段掌握的情况)其工艺加工对工件底部一般有如下要求 ----

① 熔射(学名:热喷涂)面应尽量避免是一个"大平面"。

必须是一个带有"凹凸纹"的面。

其凹凸纹并无规定一定是什么样的,但须通过相关的测试(如底部热稳定性测试.热冲击测试等)检验其凹凸纹的可行和优劣。

附件是其中一款比较成熟的凹凸纹的高(深)度.间距和夹角等参数的推荐。

② 产品外底部的边缘留有一宽度(4~8mm左右)的环形面,这个面一般比里边凹凸纹的"齿顶"高出约0.5mm~0.8mm左右。

③ 工件底部的厚度不宜太薄。

(准确的试验数据暂未有,据推荐,建议底厚

≥4mm)。

④ 在热喷涂前,喷涂面必须是干净.清洁的,而且,必须作喷砂处理。

⑤ 因工件底部经热喷涂后,相比喷前普遍呈"外拱"状态,可考虑喷前先预压出(并留有一定回弹量的)底部凹值。

⑥ 一般,大多数产品的热喷涂面后期都会进行(高温漆......等)外喷涂处理,以降低其表面粗糙度值和提升对该表面的保护效果。

另外,经试验得:

硬氧后喷的产品,在完成"热冲击"测试后,其底部的稳定状态比没有硬氧的产品明显要好得多!(没有硬氧的产品在完成"热冲击"测试后底部向内凹的幅度是很大的)。

熔射工艺氮气熔射工艺是一种表面涂层技术,它采用高速喷射的热能颗粒将涂层材料熔化并喷射到工件表面,在瞬间完成涂层形成的过程。

常用的熔射材料包括金属、陶瓷、光学材料等。

熔射工艺主要有等离子熔射、电子束熔射、光谱熔射、火花熔射等多种类型。

其中,等离子熔射和电子束熔射是比较常用的两种工艺。

另外,熔射过程中通常采用氮气作为惰性气体,以防止涂层材料与氧气发生反应,影响涂层品质。

氮气是一种无色、无味、无毒、非可燃、不支持生命的气体,在工业生产中有着广泛的应用。

在熔射工艺中,氮气的主要作用包括以下几个方面:1. 提供惰性气体环境,保护涂层材料不受氧化。

熔射过程中涂层材料很容易与氧气发生反应,降低涂层的质量和性能。

氮气具有良好的惰性,因此可以为熔射提供一个清洁、稳定、不含有害气体的环境,防止涂层材料被氧化和污染。

2. 控制涂层的化学成分和晶粒结构。

氮气中的氮原子可以和涂层材料中的金属原子发生化学反应,形成氮化物化合物,从而改变涂层材料的化学成分和晶格结构。

通过在熔射过程中控制氮气的流量和压力,可以调节氮气含量,对涂层材料的化学成分和晶粒结构进行精确控制。

3. 调节涂层的物理性能和表面形貌。

氮气在熔射过程中可以控制涂层材料的冷却速率和晶粒大小,从而影响涂层的物理性能和表面形貌。

对于一些需要具有特殊功能的涂层,如高硬度、高抗磨损、高耐腐蚀性等,可以通过调节氮气的流量和压力,使涂层达到理想的性能要求。

以上就是氮气在熔射工艺中的应用情况。

随着科技的不断发展,熔射工艺将会在工业生产中得到更广泛的应用。

因此,对于氮气在熔射工艺中的应用,我们需要深入研究,探索更多的应用场景,为工业生产提供更好的服务。

熔射

熔射基本原理

熔射,又称热喷涂或喷焊,其基本原理是将材料(粉末或线材)加热熔化,在气体带送高速下冲击附着于底材(或工件)表面、堆积、凝固形成膜厚或涂层,达到防腐蚀、防锈、耐磨、润滑、表面粗糙化、吸附、绝缘、绝热....等目的。

熔射是表面处理中的一项特殊处理技术,用途广泛。

热熔射材质形态和热熔射种类

热熔射材料种类分为粉末和线材两大类,

熔射热喷涂种类

一.火焰线材熔射(Wire Flame Spray)

1.火焰熔射的热源来自氧气与燃气混合燃烧的火焰,线材经火焰中心熔化,再经高压空气雾化成细微颗粒及加速带送吹向底材表面,堆积、凝固形成涂层或膜厚。

2.火焰燃气可使用以下几种:乙炔、丙烷、氢气等。

3.一般火焰线材熔射适用于:机械零件补修、耐磨、钢构桥梁的防腐蚀防锈、半导体、面板、光电制程模具,金属艺术品制作。

二.火焰粉末熔射(Powder Flame Spray)

1.火焰粉末熔射,其基本原理同火焰线材熔射,差异在于送料方式不同,火焰粉末熔射的材质型态是粉末,所以在材质选择方面火焰粉末熔射比较多,因为不是所有的材质都可以做成线材。

2.其所熔射出来的涂层或膜厚的表面粗度、大小取决于粉末颗粒大小。

其涂层的硬度则取决于粉末材质的选用。

三.电弧熔射(Electric ARC Spray)

1.电弧熔射,要将两条各自带有正电负电的相同金属线接触产生电弧,瞬间产生高热将金属线材融化,再经高压空气吹细雾化,带送吹向底材(或工件),堆积、凝固成涂层或膜厚。

2.一般适用于:防腐蚀防锈处理、机械加工修补、半导电、面板、光电制程的模具,表面粗化处理。

四.高速火焰熔射(HVOF)

1.高速火焰熔射,其基本原理类似火焰粉末熔射。

差别在于受高速火焰熔射带送的粉末速度快很多,粉末以超音速(约600m/sec)冲击堆积凝固于底材表面,其形成的涂层结构比较结实紧密,涂层的机械强度远大于火焰粉末熔射的涂层。

2.高速火焰熔射可使用于以下几种燃气:丙烷、丙烯、氢气、天然气及煤油。

高速火焰熔射适用于:耐磨耗、耐冲蚀、耐高温、耐腐蚀...等环境,该熔射涂层可非常有效地保护工件,不致受到立即性的破坏,进而延长使用寿命。

五.大气电浆熔射(APS)

1.电浆熔射原理,系气体(氩、氢、氮、氦)离子化之后所产生的高热现象,换句话说也就是电能激发气体,转变为热能现象,当中所产生的电弧温度可能达12000°C。

电弧形成之后,再将粉末注入到火焰中心,使其溶化并以约300米/每秒的高速撞击工件表面(母材)而形成涂层(Coatings)。

六.真空电浆熔射(VPS,LVPS)

1.电浆熔射可分为两大类:

(一)、大气电浆熔射(简称APS)

(二)、低压或真空电浆熔射(简称为LVPS或VPS)真空电浆熔射原理和大气电浆熔射完全一样,唯一不同的是前者系在一个真空环境的舱体内做熔射其最大的好处是:

A、涂层致密

B、氧物化极少

C、质量稳定结合力极佳。