自动插件对PCB的要求_夏育平

- 格式:pdf

- 大小:874.33 KB

- 文档页数:5

自动插件PCB设计要求1.目的为降低人工成本压力,提升机器质量,针对使用AI插件的PCB设计做出规范和标准化,以满足AI插件工艺的要求,特制定本规范。

2.适用范围本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板设计时应遵循的技术规范。

本标准适用于采用自动插件机印制板的设计。

3、设计要求3.1、A.I插件印制板的外形及要求3.1.1.印制板外形应为长方形或正方形,;最大尺寸为:450mmX450mm,最小尺寸为:50mmX50mm。

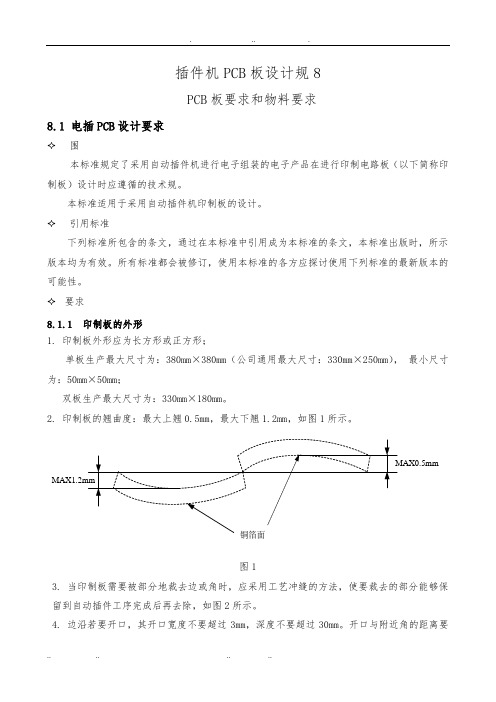

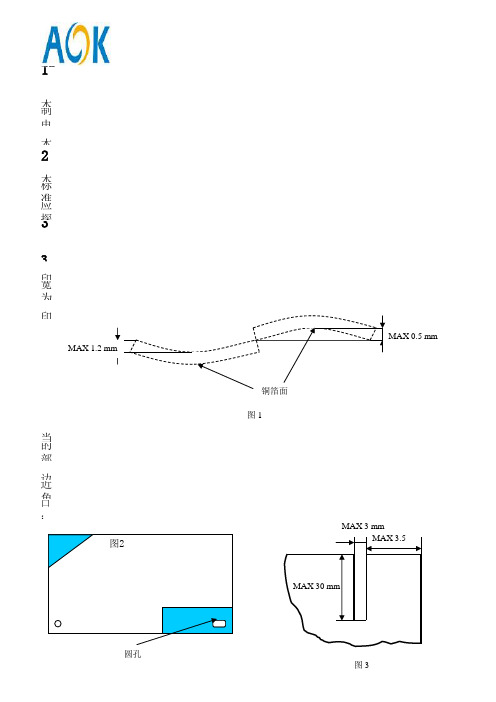

3.1.2印制板的翘曲度:最大上翘0.5mm,最大下翘1.2mm,如图1所示。

3.1.3当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,(可采用做邮票孔或微割方式,注意考虑去除裁去部分的方便性)如图2所示。

3.1.4 边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。

开口与附近角的距离要大于35mm;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

3.2 印制板的插机定位孔3.2.1.采用AI插件的印制板应在最长的一条边上设置主副两个电插定位孔。

如图4所示(元件面)。

其中左下角为主定位孔,孔径为Ø4.0mm;右下角为副定位孔,其孔径尺寸应为Ø4.0mm 的鹅蛋形定位3.2.2两定位孔的中心轴连线平行于最长边,离最长边的距离为5.0±0.1mm ,主定位孔与左边的距离为5.0±0.1mm ,副定位孔孔边与右边的距离应不小于3.0mm ,定位孔周围从孔边向外至少 2mm 范围内应覆铜箔以增加板的机械强度。

3.2.3主副两定位孔的中心距L 的优选系列为:290mm 、235mm 、350mm ,误差为±0.1。

3.2.4 AI 插件PCB 定位孔在元件面标记符号图中用方框标示。

3.3 印制板的非AI 插件区3.3.1在非AI 插件区内布置的元件(其插孔在此区内)不适用于AI 插件,如该部分确需布件,就需采用手工插件。

插件机PCB板设计规8PCB板要求和物料要求8.1 电插PCB设计要求✧围本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板(以下简称印制板)设计时应遵循的技术规。

本标准适用于采用自动插件机印制板的设计。

✧引用标准下列标准所包含的条文,通过在本标准中引用成为本标准的条文,本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性。

✧要求8.1.1 印制板的外形1. 印制板外形应为长方形或正方形;单板生产最大尺寸为:380mm×380mm(公司通用最大尺寸:330mm×250mm),最小尺寸为:50mm×50mm;双板生产最大尺寸为:330mm×180mm。

2. 印制板的翘曲度:最大上翘0.5mm,最大下翘1.2mm,如图1所示。

图13. 当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,如图2所示。

4. 边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。

开口与附近角的距离要大于35mm ;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

MAX3mm图2 图38.1.2 印制板的插机定位孔1. 采用电插的印制板应在最长的一条边(拼板后)上设置两个电插定位孔。

如图4所示(元件面)。

孔径要求直径为3.5mm 。

(可以用螺丝孔做为定位孔)L 0.15.0 0.1Min3.0图42. 两定位孔的中心轴连线平行于最长边,方便生产时固定PCB ,且距离最长边不要太远,一般5mm 左右。

定位孔周围从孔边向外至少 3mm 围应覆铜箔以增加板的机械强度。

8.1.3 印制板的非电插区1. 在非电插区布置的元件(其插孔在此区)不适用于电插机。

2. 对于卧插元件及立插元件,其非电插区(定位盲区和边缘盲区)为图5所示画有剖线的区域。

(即定位孔中心到电插件元件的本体距离要大于7MM 才能电插)图58.2物料要求8.2.1 元件的插孔1. 元件插孔中心连线的平行度或垂直度如图7所示。

编号发出日期文件版本Ver 1.0 页数共1 页标题AI插件PCB设计规范拟制审核批准1.目的为降低人工成本压力,提升机器质量,针对使用AI插件的PCB设计做出规范和标准化,以满足AI插件工艺的要求,特制定本规范。

2.适用范围本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板设计时应遵循的技术规范。

本标准适用于采用自动插件机印制板的设计。

3、设计要求3.1、A.I插件印制板的外形及要求3.1.1.印制板外形应为长方形或正方形,;最大尺寸为:450mmX450mm,最小尺寸为:50mmX50mm。

3.1.2印制板的翘曲度:最大上翘0.5mm,最大下翘1.2mm,如图1所示。

3.1.3当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,(可采用做邮票孔或微割方式,注意考虑去除裁去部分的方便性)如图2所示。

3.1.4 边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。

开口与附近角的距离要大于35mm;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

3.2 印制板的插机定位孔3.2.1.采用AI插件的印制板应在最长的一条边上设置主副两个电插定位孔。

如图4所示(元件面)。

其中左下角为主定位孔,孔径为Ø4.0mm;右下角为副定位孔,其孔径尺寸应为Ø4.0mm的鹅蛋形定位副定位孔主定位孔3.2.2两定位孔的中心轴连线平行于最长边,离最长边的距离为5.0±0.1mm,主定位孔与左边的距离为5.0±0.1mm,副定位孔孔边与右边的距离应不小于3.0mm,定位孔周围从孔边向外至少2mm范围内应覆铜箔以增加板的机械强度。

3.2.3主副两定位孔的中心距L的优选系列为:290mm、235mm、350mm,误差为±0.1。

3.2.4 AI插件PCB定位孔在元件面标记符号图中用方框标示。

AI自动插件机元件及PCB板设计要求自动插件立式元件设计参考一.立式元件插件机可插元件:立式元件插件机可插两脚和三脚元件,如LED 、微调电位器、微调电容、小型开关、轴向元件、三极管、电容、电感、晶振、SIP 包装等。

二:立式元件要求 1.元件来料必须有编带:2.元件外形尺寸要求 A.两脚元件三.元件密度要求:在进行插件时,如果元件间的密度过大,会令已插入的元件被正要插入的元件碰松(掉).或正要插入的元件被已插入的元件碰飞,这样会造成过多的插件不良。

因此元件的密度在情况允许下应不要过密。

注:MIN(r1,r2)表示取r1和r2中最小的值,例r1=3.0,r2=5.0,则MIN(r1,r2)=3.0四.立式元件孔位要求平行或垂直(偏差不超过0.05mm,同卧式元件要求一样)五.元件极向要求对于有极性的立式元件,如三极管、二极管、电解电容、LED 等,要求极性方向一致,(通常规定X 方向元件负极向左,Y 方向元件负极向上)。

否则自动插件机生产效率降低,编制插件机程序困难,浪费插件机站位(如果方向不一致,同一种元件要占用2个站位,若方向一致,只需一个站位),而且人手补件时较难辨认极性,容易插反. * 此点对于人手插件PCB设计同样适用六. PCB 元件孔跨度C(C1)的要求.七X 方向元件负极全部向左 Y 方向元件负极全部向上 GOOD 极性不统一:负极向左向右向上向下均有 NO GOODD1:元件脚直径 D2:元件孔直径请注意:此孔径比较大,如果用人手插件,会产生浮脚、锡点不良等质量问题。

因此在设计时应明确该元件是手插还是机插。

八. 增加白油保护层如果PCB 铜皮面线路较密,自动插件时容易造成元件与相邻铜皮短路,因此在设计PWB 时应在元件焊盘加白油保护.请注意立式元件的弯脚与卧式元件的弯脚不一样,其元件的弯脚是向两边呈45°弯曲成形的。

其白油层请参考以下图示一:1W,1/2W,1/4W,1/6W,1/8W电阻、1N41418、1N4007二极管和1W以下的稳压管(包括1W)二:卧式元件及输入编带要求A:编带辐度差:42.00mm(±1.00mm)B:元件引线距离(元件间距):5.0mmC:最大允许引线伸出编带外长度:1.0mmD: 元件引线直径:0.41-0.81mmE:元件体直径:最大5.0mmF:元件引线平直度容差:±0.5mmG:元件跨距: 5.08-20.00mm三 PCB设计要求3.1一块拼版PCB上如AI元件小于20PCS以下,一般不考虑作AI处理。

全键科技 PCB( AI )设计规范要求1. 范围本规范规定了采用自动插件机,进行电子元件组装的电子产品,在进行印制电路板(以下简称印制板)设计时应遵循的技术规范。

本标准适用于采用自动插件机插件的印制板的设计。

2. 标准本标准包含的条文,通过在本标准中引用成为本标准的条文,本标准下列标准所发行时,所示版本均为有效。

所有标准都会被修订,使用本标准的各部应探讨使用下列标准的最新版本的可能性:3. 要求3.1 印制板的外形:印制板外形应为方形,最大尺寸为:450mmX450mm, (如果要插对窗设计宽为200mmX400mm为佳)当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,如图2所示。

边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。

开口与附近角的距离要大于3.5mm;同一边上不要超过5个开口;尽量避免在长边上开口;如图3所示。

图1图3MAX 3 mm3.2 印制板的AI定位孔采用机插的印制板应在最长的一条边上设置主副两个机插定位孔。

如图4所示(元件面)。

其中左下角为主定位孔,孔径为Ø 3mm;右下角为副定位孔,其孔径尺寸应为Ø 3mm的圆形定位孔。

两定位孔的中心轴连线平行于最长边,主定位孔与左边的距离为5.0±0.1 mm,副定位孔孔边与右边的距离应不小于3.0mm,定位孔周围从孔边向外至少2mm范围内应覆铜箔以增加板的机械强度。

主副两定位孔的中心距 L 的优选系列为:290mm、235mm、350mm。

机插定位孔在元件面标记符号图中用方框标示。

3.3 印制板的非AI区在非AI区内布置的元件(其插孔在此区内)不适用于自动插件机。

对于卧插元件,其非机插区(定位盲区和边缘盲区)为图5所示画有剖线的区域。

对于立插元件,其非机插区为图6所示画有剖线的区域。

为防止工装、夹具等损伤印制板边沿的印制线,应避免在印制板边沿3mm 范围内布宽度 1mm以下的电路走线。

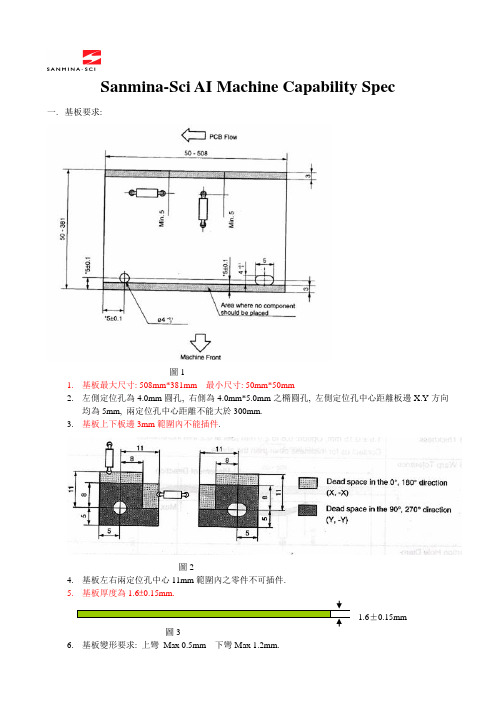

印制板的设计规范(一) V02(自动插件篇)更改备忘录:V02版更改了定位孔形状(由椭圆改为圆)一、自动插件机参数简介:1.卧式插件机A VK2:(1).适用印制板尺寸:X-Y工作台面:MAX:508×381(mm),MIN: 50×50 (mm)上、下板机: MAX:330×250 (mm) ,MIN:50×50 (mm) (2).插入间距: 5 ~ 26 mm(3).插入方向:X、Y方向(0,90,180,270)(4).PC板厚度:标准: 1.6 mm ,可适用: 1.0 ~2.0 mm(5).定位方式:孔定位(PC板上的定位孔)(6).元件脚径: 0.4 ~ 0.8 mm(7).插入元件本体直径: MAX: 4.4 mm2.立式插件机RHS2:(1).适用PC板的尺寸: X-Y工作台面:MAX:508×381(mm),MIN:50×50 (mm)上、下板机:MAX:330×250 (mm), MIN:50×50 (mm)(2).插入间距:5 mm / 2.5mm(3).插入方向:X、Y方向(0,90,180,270)(3).PC板厚度:标准:1.6 mm ,可适用: 1.0 ~2.0 mm(4).定位方式:孔定位(PC板上的定位孔)(5).元件脚径: 0.4 ~0.6mm(6).插入元件本体: MAX:ф10×20mm二、PCB板板边及定位孔规范:说明:上下各留3mm 和8mm 的工艺边,上下工艺边可以根据实际PCB 板位置决定是否需要增加;定位孔的尺寸及位置要求如图所示。

三、自动插件死区:1.板边死区:2.定位孔周围的死区:四、相邻元件的安全距离:1.元件面:两相邻元件的本体之间应间隔0.5mm.2.焊点面:元件脚与元件脚间不会短路。

五、PCB 板孔径:PCB 板孔径由所插元件的引脚直径决定,其关系如下表: (参考公式:PCB 上的打孔直径=元器件引脚直径(单位:mm )+0.4 mm)引脚直径(mm ) PCB 板孔径(mm )0.80±0.05 1.2 0.60±0.05 1.0 0.50±0.05 0.9 0.40±0.05 0.8 +0.1 -0+0.1 -0+0.1 -0+0.1 -0注:立式机台只能插0.6mm 引脚直径的元件。

AI插件PCB设计规范

一、基本注意事项

1.熔盘间距,螺丝固定间距等,要求在国标示法技术要求间距内;

2.插头外框应加固定件;

3.排线应保持紧凑、整齐;

4.PCB宽度必须大于等于25mm;

5.保证PCB绝缘材料的牢固;

6.保证PCB板的阻抗匹配;

7.检查PCB板的电气完整性;

8.排线层数应与PCB厚度成正比;

9.设计PCB板规模要求,长宽为160mm*100mm,厚度为1.6mm;

10.PCB板上元件抗焊板要求足够厚,防止元件脱焊;

11.保护PCB板的电容特性,排列芯片前后应尽量小;

12.PCB板上元件以及线路排放应尽量远离容易发热的机械元件和红外线元件;

13.PCB板上机械按键应放在板边,而不能放在板中或者板边;

14.PCB板上元件安装空间必须充足,以方便后续调试;

15.保证PCB板两个面都达到要求;

16.从PCB板底部开始绘制元件规模,以减少偏差;

17.保证元件和PCB板的插孔尺寸一致;

18.保证PCB板上元件之间以及PCB板和电源元件之间的绝缘距离;

19.保持PCB板上安装的元件的保护框及金属框的尺寸;

20.保证PCB板的射频特性,PCB板上的图形px最小值不得小于

0.2mm;

二、板子的机械结构

1.板子必须符合行业标准,板子上的插件贴装位不小于50mm;

2.普通的固定孔的孔径不小于2.5mm。

AI插件机PCB设计规范要求

一、PCB板材要求

1、 PCB板材厚度为 1.6mm,且导电性能要达到高频信号传输的要求;

2、PCB板材的表面经过喷镀耐酸碱处理,并具有很强的耐腐蚀性;

3、PCB板材在结构布局上应确保所需元件的布局空间,并需要考虑

到流线型布局原则;

4、PCB板材结构形状尽量采用矩形,圆形等常规形状,如果需要采

用其他形状应事先经过分析与设计;

二、PCB尺寸及定位要求

1、PCB尺寸应根据具体设计要求确定,尽可能的缩小尺寸,减少冗

余空间;

2、PCB定位孔的位置必须准确,最好采用多个定位孔的形式,以确

保定位的精度;

3、PCB定位孔的尺寸应有效的防止安装后的杂物污染,最好采用圆

孔的形式;

4、PCB定位孔的数量应根据具体的电路设计情况决定,但一般最少

应设置2个定位孔

三、PCB焊接孔要求

1、PCB焊接孔的形状应采用圆孔的形式,防止焊接过程中因孔形状

不标准而产生焊接不良的现象;

2、PCB焊接孔的尺寸应符合焊接工艺要求,最好采用两侧相同尺寸的形式;

3、PCB焊接加工后,需要确保其表面光滑,无毛刺,以确保PCB表面的美观;

4、PCB焊接孔的位置应考虑和其他焊接元件的位置关系,以免在最终安装过程中,出现上下或左右方向的偏差。

自动插件对PCB的要求

夏育平

宁波市新泽谷机械有限公司

自动插件机在六十年代、七十年代欧美的电子制造业中被广泛的使用,随着电子元器件的发展,自动插件机一度被行业认为是即将淘汰的产品。

近几年,在新泽谷等国产自动插件机生产商的快速成长和崛起的过程中,自动插件机正在以前所未有的速度走进中国的电子制造业的工厂。

如何让PCBA的组装在机械化作业过程中快速、准确、高效、顺利的完成,PCB的设计至关重要。

适合机器通孔插件作业的零件通常分为轴向零件、径向零件和异型零件。

1. PCB外形尺寸、工艺边、定位孔

限于自动插件机X/Y方向的行程以及载板治具等因素的影响,并非所有尺寸都适合机器作业,适合新泽谷自动插件机工作的PCB板最大尺寸是450 mm×450 mm,最小尺寸是50 mm ×50 mm。

为确保贴片机、自动插件机、波峰焊等设备顺利生产,PCB必须有定位孔和工艺边,定位孔孔壁要光滑不要有涂覆层。

如果PCB两侧5 mm以内不插装零件,可以不设工艺边。

定位孔至少要有两个,且在同一水平线上,定位孔直径在2.5 mm~5 mm之间。

2. PCB的幅面、长宽比、平整度

在焊接过程中热变形以及强度结构如抗张、抗弯、热膨胀等因素与其材质、长度、幅面、长宽比有很大关系。

PCB不平整,弯曲面过大,在机器插件作业过程中会导致零件孔位置的相对坐标发生变化,从而带来插入不良的现象,影响生产的效率和品质。

3.PCB 的裁边和开口

当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,如下左图所示。

边沿若要开口,其开口宽度不要超过3 mm ,深度不要超过30 mm 。

开口与附近角的距离要大于35 mm ;同一边上不要超过5个开口;尽量避免在长边上开口;如下右图所示。

4.插件盲区

限于自动插件设备的机械结构以及工装夹具的影响,自动插件有盲区,在自动插件的盲区,PCB 上不能排布元器件。

上左图是PCB 的定位装置,元器件如果离定位装置太近,切角装置有可能会碰到定位装置,所以才有右图的插件盲区,插件盲区见右图的阴影部分。

5. 插件机对PCB 通孔的要求

自动插件制程对元器件的通孔有要求。

孔径太大会导致后段焊接不良,孔径太小在插件过程中会有插入不良的现象。

元件插孔直径Ø,轴向按元件引线直径+0.5 mm 来计算,如轴向卧插元件:

Ø=1.3±0.1 mm (塑封整流二极管等0.8 mm 引线的元件)

Ø=1.1±0.1 mm (1/2W 、1/4W 电阻、电感、跳线等0.6 mm 引线的元件) Ø=1.0±0.1 mm (1/6W 、1/8W 电阻、玻璃二极管等0.5 mm 引线的元件)

径向立插元件元件引线直径+0.6mm 来计算: 通常Ø=1.1±0.1 mm 轴向元器件孔的中心连线必须是水平或者垂直的,两孔的孔距是5.5 mm ~20 mm 之间任意跨距;径向元器件360°都可以,元件孔距是2.5 mm/5 mm/7.5 mm 三种。

0.05 mm 6. 元器件的密度

PCB 板元器件排布的密度要适合机器作业,在自动插件的过程中要求机器的道具不能碰到板上的元器件,否则会引起元器件破损或者刀具损伤。

轴向卧式零件和卧式零件之间,轴向卧式零件和径向零件之间,径向零件和径向零件之间的见下图。

立插元件的排布应考虑已卧插的元件对立插元件的影响,还应避免立插元件引脚向外成形时可能造成的相邻元件引脚连焊,直接相碰或过波峰焊时挂锡。

7. 焊盘

焊盘的设计应考虑到元件引脚切铆成形时的方向,应有利于焊接,应考虑到波峰焊时元件引脚不至于与相邻印制线路短路。

卧插元件的焊盘宜设计成长圆形,插孔在焊盘中的位置如图所示;立插元件的焊盘宜设计成插孔和焊盘为圆形,插孔位置如图所示。