煤气化工艺流程德士古气化炉

- 格式:docx

- 大小:37.95 KB

- 文档页数:8

一、Texaco煤气化工艺介绍德士古水煤浆加压气化工艺简称TCGP,是美国德士古石油公司TEXACO在重油气化的基础上发展起来的。

1 945年德士古公司在洛杉矶近郊蒙特贝洛建成第一套中试装置,并提出了水煤浆的概念,水煤浆采用柱塞隔膜泵输送,克服了煤粉输送困难及不安全的缺点。

7 0年代开发并推出具有代表性的第二代煤气化技术,即加压水煤浆气化工艺,70年代末80年代初完成示范工作并实现工业化,80年代投入工业化生产,成为具有代表性的第二代煤气化技术。

德士古水煤浆气化技术包括煤浆制备、灰渣排除、水煤浆气化等技术。

先后在美国、日本、德国及我国渭河、鲁南、上海三联供建成投产多套工业生产装置,经多年的运行实践证明,德士古加压水煤浆气化技术是先进并成熟可靠的。

见下图。

水煤浆经高压煤浆泵加压后与高压氧气(纯度为98%以上)经德士古烧嘴混合后呈雾状,分别经喷嘴中心管及外环隙喷入气化炉燃烧室,在燃烧室中进行复杂的气化反应,反应温度为1350-1450℃,压力为4.0-6.0Mpa,生成的煤气(称为合成气)和熔渣,经激冷环及下降管进入气化炉激冷室冷却,冷却后的合成气经喷嘴洗涤器进入碳洗塔,熔碴落入激冷室底部冷却、固化,定期排出。

在碳洗塔中,合成气进一步冷却、除尘,并控制水气比(即水汽与干气的摩尔比),然后合成气出碳洗塔进入后工序。

气化炉和碳洗塔排出的含固量较高黑水,送往水处理系统处理后循环使用。

首先黑水送入高压、真空闪蒸系统,进行减压闪蒸,以降低黑水温度,释放不溶性气体及浓缩黑水,经闪蒸后的黑水含固量进一步提高,送往沉降槽澄清,澄清后的水循环使用。

二、德士古水煤浆气化工艺的环保优势德士古水煤浆气化工艺的气化反应是在1200~1500℃的高温下进行的,炉膛中的还原气氛使煤或残留物的有机成分几乎完全分解,并且阻碍了有害于环境的新化合物例如烃类的生成。

典型的灰渣组成如下:灰分组成:这些灰渣与燃煤电厂的灰渣没有什么区别,也被广泛的应用在建材行业中。

德士古煤气化技术及工艺流程德士古公司Texaco Inc德士古公司1902年成立于美国得克萨斯州的休斯敦,原名为得克萨斯公司,1959年改为Texaco(德士古)。

德士古公司是世界著名的跨国石油公司之一,主要从事石油和天然气的勘探、生产、炼制、运输和销售。

德士古的几个主要子公司情况如下:德士古美国公司(TEXACO U.S.A.)负责在美国的勘探、生产、炼制以及石油和油品的运输和销售。

德士古欧洲公司(TEXACO.EUROPE)负责在欧洲国家的勘探、生产、提炼和销售业务。

德士古中东/远东公司(TEXACO MIDDLE EAST FAR EAST)负责在沙特和印尼及该地区其他一些产油国的原油生产与供应活动。

加德士石油公司(Caltex Petroleum Corp.)负责在亚洲、东非及环太平洋地区55个国家的石油加工和销售业务,是德士古与谢夫隆公司的合资公司,德士古拥有加德士公司50%的股份。

加德士公司的炼油和销售活动遍及60多个国家,主要分布在苏伊士以东地区。

Texaco德士古煤气化技术Texaco-德士古煤气化技术的气化炉主要结构是水煤浆单喷嘴下喷式,大部分是采用水激冷工艺流程,但在IGCC发电项目的,也采用废锅流程。

单炉容量目前最大可达日投煤量2000吨,操作压力大多采4MPa、6.5MPa,少数项目也已达到8.4MPa。

中国引进德士古煤气化技术最早的是山东鲁南化肥厂,于1993年投产,目前已有十来家使用德士古煤气化技术。

有着30年应用经验的德士古煤气化技术在中国应用也十几年了,是较成熟的煤气化技术。

从技术的掌握和操作的熟练,设备的国产化和配套的耐火材料的制造都有较大优势。

德士古煤气化技术的主要优点是水煤浆带来的,即较容易把压力升上去。

如南化的气化炉压力达到了8.4MPa,这样就可能实现不需压缩直接合成甲醇,节省了压缩能耗。

德士古煤气化技术的缺点也跟水煤浆有关,水煤浆中含有40%的水,使它的热值降低。

德⼠古⽓化技术Texaco Texaco((德⼠古德⼠古))⽓化技术德⼠古⽓化是⼀种以⽔煤⽓为进料的加压⽓流床⽓化⼯艺。

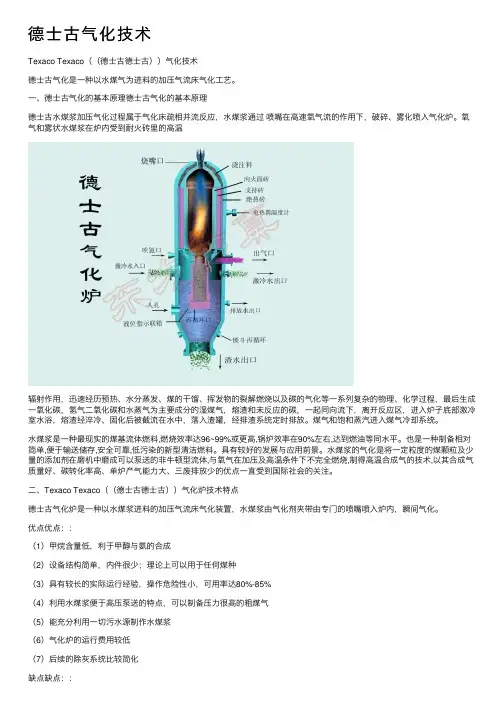

⼀、德⼠古⽓化的基本原理德⼠古⽓化的基本原理德⼠古⽔煤浆加压⽓化过程属于⽓化床疏相并流反应,⽔煤浆通过喷嘴在⾼速氧⽓流的作⽤下,破碎、雾化喷⼊⽓化炉。

氧⽓和雾状⽔煤浆在炉内受到耐⽕砖⾥的⾼温辐射作⽤,迅速经历预热、⽔分蒸发、煤的⼲馏、挥发物的裂解燃烧以及碳的⽓化等⼀系列复杂的物理、化学过程,最后⽣成⼀氧化碳,氢⽓⼆氧化碳和⽔蒸⽓为主要成分的湿煤⽓,熔渣和未反应的碳,⼀起同向流下,离开反应区,进⼊炉⼦底部激冷室⽔浴,熔渣经淬冷、固化后被截流在⽔中,落⼊渣罐,经排渣系统定时排放。

煤⽓和饱和蒸汽进⼊煤⽓冷却系统。

⽔煤浆是⼀种最现实的煤基流体燃料,燃烧效率达96~99%或更⾼,锅炉效率在90%左右,达到燃油等同⽔平。

也是⼀种制备相对简单,便于输送储存,安全可靠,低污染的新型清洁燃料。

具有较好的发展与应⽤前景。

⽔煤浆的⽓化是将⼀定粒度的煤颗粒及少量的添加剂在磨机中磨成可以泵送的⾮⽜顿型流体,与氧⽓在加压及⾼温条件下不完全燃烧,制得⾼温合成⽓的技术,以其合成⽓质量好、碳转化率⾼、单炉产⽓能⼒⼤、三废排放少的优点⼀直受到国际社会的关注。

⼆、Texaco Texaco((德⼠古德⼠古))⽓化炉技术特点德⼠古⽓化炉是⼀种以⽔煤浆进料的加压⽓流床⽓化装置,⽔煤浆由⽓化剂夹带由专门的喷嘴喷⼊炉内,瞬间⽓化。

优点优点::(1)甲烷含量低,利于甲醇与氨的合成(2)设备结构简单,内件很少;理论上可以⽤于任何煤种(3)具有较长的实际运⾏经验,操作危险性⼩,可⽤率达80%-85%(4)利⽤⽔煤浆便于⾼压泵送的特点,可以制备压⼒很⾼的粗煤⽓(5)能充分利⽤⼀切污⽔源制作⽔煤浆(6)⽓化炉的运⾏费⽤较低(7)后续的除灰系统⽐较简化缺点缺点::对煤质要求⽅⾯,要求活性好,灰熔点低,由于其⼯艺原料是⽔煤浆(含碳60%左右)要求流动性、成浆性、灰熔点、可磨性、灰份要求严格必须试烧认可,改变煤种也需要经过试烧认可。

德士古水煤浆气化炉简介德士古水煤浆气化炉一、简介我国石油和化学工业在快速发展的同时,正面临着资源、能源和环境等多重压力”。

由于我国石油和天然气短缺,煤炭相对丰富的资源特征,加之国际油价的持续高位运行状态,煤炭在我国的能源和化工的未来发展中所处的地位会变得越来越重要。

目前,煤炭在我国的能源消费比重不断加大,用于发电和工业锅炉及窑炉的比例大约为70%左右,其余主要是作为化工原料及民用生活。

随着煤化工技术的不断发展,煤炭作为化工原料的比重将会得到不断的提高。

传统的煤化工特点是高能耗、高排放、高污染、低效益,即通常所说用煤行业的“三高一低”。

随着科技的不断进步,新型的煤气化技术得到了快速的发展,煤炭作为化工原料的重要性得到了普遍的认可。

煤化工目前采用的方法主要有三个途径:煤的焦化、煤的气化、煤的液化。

由于最终产品的不同,三种途径均有存在的市场。

煤焦化的直接产品主要有焦炭、煤焦油及焦炉气,煤气化的直接产品主要有合成气、一氧化碳和氢气,煤液化后可直接得到液体燃料。

煤焦化产业相对比较成熟,煤液化存在直接液化和间接液化两种方法,技术的成熟程度和投资等原因,制约了产业化和规模化的进一步发展。

随着煤气化技术的不断成熟,特别是加压气化方法的逐步完善和下游产品的多样化,煤气化已成为我国目前煤化工的重中之重。

其中煤炭气化中以德士古水煤浆气化炉为典型代表。

德士古气化法是一种以水煤浆为进料的加压气流床气化工艺。

它是由美国德士古石油公司下属德士古开发公司在以重油和天然气为原料制造合成气的德士古工艺基础上开发成功的。

第一套日处理15t煤的中试装置于1948年在美国建成,试验了20种固体燃料,包括褐煤、烟煤、无烟煤、煤液化半焦以及石油焦等。

1956年在美国摩根城(MorganTown)又建立了日处理100t煤、操作压力为2.8MPa的德士古炉。

目前,德士古气化的工业装置规模已达到日处理煤量1600t。

它是经过示范性验证的、既先进又成熟的第二代煤气化技术。

614操作规程一、岗位任务:本岗位对气化炉排出的黑水进行闪蒸,回收灰水和热量。

二、管辖范围:工段的管辖范围是,V1401—V1408、E1401—E1404、P1411E、P1401、P1402、P1406、P1411、P1412、Q1401、渣池及上述设备相关的管道、阀门、调节阀仪表、电动机和其它各种设备所属附件。

三、开车:大检修后开车:系统机电仪安装检修完毕,吹扫或清洗干净,气密实验、单体试车及全部仪表调试合格后准备开车。

1.启动真空闪蒸系统:在气化炉投料前,启动真空闪蒸系统:a.向E1402、E1403、E1404和P1411E供CW;打开换热器CW进出口阀、排气后关闭排气阀;b.打开DW到V1406的截止阀,向V1406供脱盐水;c.当V 1406液位达到50%时,按泵运行规程启动P1412,LICA1408稳定后投自动;d.打开P1411密封水阀、FI14102前阀、打开LV1409前后截止阀,LICA1409投自动,当液位稳定后,停DW;e.由P1401-3/4向V1404送水;打开P1401出口到V1404截止阀,关闭到S1401的截止阀,建立V1404的上塔液位;f.打开LV1404,当上塔液位达到50%时,打开LV1406;g.V1404下塔液位达到50%时,按运行规程启动P1402,打开LV1407前后阀,关闭导淋阀,打开P1402到S1401的截止阀,手动打开LV1407;f.当V1404上塔液位达到50%且上、下塔液位均稳定后,LICA1406、LICA1407投自动;h.按运行规程启动P1411;i.投用PIC1404/PIC1406,打开PV1404前后截止阀,关闭旁路阀,打开PV1406截止阀,逐渐降PICA1406、PICA1404的设定值,直到PICA1404 -64,24KPaPICA1406 -91,50KPa如果PICA1404压力不正常,通过N3管线上的放空阀吸入空气;或检查LV1405阀位。

德士古气化炉工作流程简述英文回答:The working process of a gasifier furnace can be divided into several steps.Firstly, the gasifier furnace is ignited to start the combustion process. This can be done by using a spark or a pilot light. Once the furnace is ignited, it starts to generate heat.Secondly, the fuel, such as wood chips or coal, is added to the furnace. The fuel is then heated and undergoes a process called pyrolysis. During pyrolysis, the fuel is broken down into its constituent elements, such as carbon, hydrogen, and oxygen.Next, the pyrolysis gases are released from the fuel and are directed towards the combustion chamber. In the combustion chamber, the gases mix with air or oxygen toundergo a process called oxidation. This process releases a large amount of heat energy.The heat energy generated from the combustion processis then used to heat up a heat exchanger, which is responsible for transferring the heat to a medium, such as water or air. This heated medium can then be used for various purposes, such as heating buildings or generating electricity.Finally, the combustion gases, including carbon dioxide and other by-products, are released into the atmosphere through a chimney or exhaust system.中文回答:德士古气化炉的工作流程可以分为几个步骤。

一、德士古(TEXACO)气化法德士古气化法是一种以水煤浆为进料的加压气流床气化工艺。

德士古气化炉由美国德士古石油公司所属的德士古开发公司在1946年研制成功的。

1953年第一台德士古重油气化工业装置投产。

在此基础上,1956年开始开发煤的气化。

本世纪70年代初期发生世界性能源危机,美国能源部制订了煤液化开发计划,于是,德士古公司据此在加利福尼亚州蒙特贝洛(Moutebello)研究所建设了日处理15t的德士古气化装置,用于试烧煤和煤液化残渣。

联邦德国鲁尔化学公司(Ruhrchemie)和鲁尔煤炭公司l(R1flhrkohie)取得德士古气化专利,于1977年在奥伯豪森一霍尔顿(Oberl!fausezi-Hoiten)建成目处理煤150t的示范工厂。

此后,德士古气化技术得到了迅速发展。

目前国外共有一套中试装置,三套示范装置和四套生产装置,见下表。

除这些已建成的装置外,还有一些装置在设计或计划之中。

德士古气化炉是所有第二代气化炉中发展最迅速、开发最成功的一个,并已实现工业化。

(一)德士吉气化的基本原理和德士古气化炉德士古水煤浆加压气化过程属于气流床疏相并流反应。

德士吉气化炉的结构如下图所示。

水煤浆通过喷嘴在高速氧气流的作用下,破碎、雾化喷入气化炉。

氧气和雾状水煤浆在炉内受到耐火衬里的高温辐衬作用,迅速经历预热、水分蒸发、煤的干馏、挥发物的裂解燃烧以及碳的气化等一系列复杂的物理、化学过程,最后生成以一氧化碳、氢气、二氧化碳和水蒸气为主要成分的湿煤气、熔渣和未反应的碳,一起同流向下离开反应区,进入炉子底部激冷室水浴,熔渣经淬冷、固化后被截留在水中,落入渣罐,经排渣系统定时排放。

煤气和饱和蒸气进入煤气冷却净化系统。

气化炉是一直立圆筒形钢制受压容器,炉膛内壁衬以高质量的耐火材料,以防止热渣和热粗煤气的侵蚀。

气化炉近于绝热容器,其热损失非常低。

蒙特贝洛中试用气化炉直径1.5m,高6m,操作压为在2.07~8.27MPa。

德士古气化炉工作流程英文回答:The working process of a gasifier furnace can bedivided into several steps. First, the fuel, such as coalor biomass, is fed into the furnace. Then, the fuel is heated to a high temperature, usually through the combustion of a small amount of oxygen or air. This high temperature causes the fuel to undergo a chemical reaction called gasification, where it is converted into a mixtureof gases known as syngas. The syngas contains mainly carbon monoxide, hydrogen, and small amounts of other gases.After the gasification process, the syngas is then cooled and cleaned to remove impurities such as dust, tar, and sulfur compounds. This is typically done through aseries of filters and scrubbers. Once the syngas is cleaned, it can be used for various purposes. For example, it can be used as a fuel for power generation, or it can be further processed to produce chemicals and fuels.Gasifier furnaces are commonly used in industries such as power generation, chemical production, and steelmaking. They offer several advantages over traditional combustion processes. Firstly, gasification allows for a moreefficient use of fuel, as it can convert a wider range of feedstocks into usable energy. Secondly, gasification produces a syngas that has a lower carbon footprint compared to traditional fossil fuels, as it can be derived from renewable or low-carbon sources. Finally, gasification can also help to reduce the emissions of pollutants such as sulfur dioxide and nitrogen oxides.中文回答:气化炉的工作流程可以分为几个步骤。

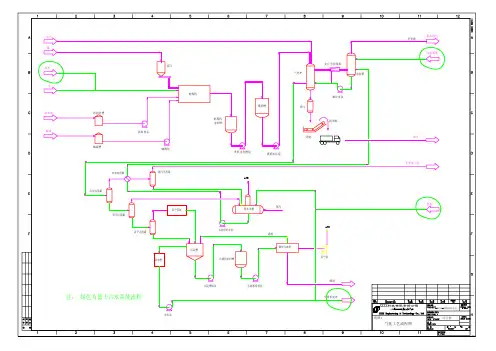

煤气化工艺流程(德士古气化炉)煤气化工艺流程一、制浆系统1、系统图2、工艺叙述由煤贮运系统来的小于10mm的碎煤进入煤贮斗后,经煤称量给料机称量送入磨机。

30%的添加剂由人工送至添加剂溶解槽中溶解成3%的水溶液,由添加剂溶解槽泵送至添加剂槽中贮存。

并由添加剂计量泵送至磨机中。

在添加剂槽底部设有蒸汽盘管,在冬季维持添加剂温度在20--30?,以防止冻结。

工艺水由研磨水泵经磨机给水阀来控制送至磨机。

煤、工艺水和添加剂一同送入磨机中研磨成一定粒度分布的浓度约59%-62%合格的水煤浆。

水煤浆经滚筒筛滤去3mm以上的大颗粒后溢流至磨机出料槽中,由磨机出料槽泵送至煤浆槽。

磨机出料槽和煤浆槽均设有搅拌器,使煤浆始终处于均匀悬浮状态。

二、气化炉系统1、系统图2、工艺叙述来自煤浆槽浓度为59%-62%的煤浆,由煤浆给料泵加压,投料前经煤浆循环阀循环至煤浆槽。

投料后经煤浆切断阀送至德士古烧嘴的内环隙。

空分装置送来的纯度为99.6%的氧气经氧气缓冲罐,控制氧气压力为6.0~6.2MPa,在准备投料前打开氧气手动阀,由氧气调节阀控制氧气流量经氧气放空阀送至氧气消音器放空。

投料后由氧气调节阀控制氧气经氧气上、下游切断阀送入德士古烧嘴。

水煤浆和氧气在德士古烧嘴中充分混合雾化后进入气化炉的燃烧室中,在约4.0MPa、1300?条件下进行气化反应。

生成以CO和H为有效成份的粗合成气。

粗2合成气和熔融态灰渣一起向下,经过均匀分布激冷水的激冷环沿下降管进入激冷室的水浴中。

大部分的熔渣经冷却固化后,落入激冷室底部。

粗合成气从下降管和导气管的环隙上升,出激冷室去洗涤塔。

在激冷室合成气出口处设有工艺冷凝液冲洗水,以防止灰渣在出口管累积堵塞,并增湿粗合成气。

由冷凝液冲洗水调3节阀控制冲洗水量为23m/h。

激冷水经激冷水过滤器滤去可能堵塞激冷环的大颗粒,送入位于下降管上部的激冷环。

激冷水呈螺旋状沿下降管壁流下进入激冷室。

激冷室底部黑水,经黑水排放阀送入黑水处理系统,激冷室液位控制在50--55%。

德士古气化工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!德士古气化工艺流程。

该工艺利用空气进行气化,气化剂可调节为100%空气或富含氧气的空气。

煤气化工艺流程(德士古气化炉)煤气化工艺流程一、制浆系统1、系统图二.、■-——一 1 ' —輛”:牛 卜阳⑥乱一 一詡炸一小 s ------ 酬加|2、工艺叙述由煤贮运系统来的小于10mm 勺碎煤进入煤贮斗后, 经煤称量给料机称量送入磨机。

30%的添加剂由人工送至添加剂溶解槽中溶解成 3%勺水溶液, 由添加剂溶 解槽泵送至添加剂槽中贮存。

并由添加剂计量泵送至磨机中。

在添加剂槽底部设有蒸汽盘管,在冬季维持添加剂温度在20--30?,以防止冻结。

工艺水由研磨水泵经磨机给水阀来控制送至磨机。

煤、工艺水和添加剂一同送入磨机中研磨成一定粒度分布的浓度约 59%-62治格的水煤浆。

水煤浆经滚筒筛滤 去3mm 以上的大颗粒后溢流至磨机出料槽中,由磨机出料槽泵送至煤浆槽。

磨机出料槽和煤浆槽均设有搅拌器,使煤浆始终处于均匀悬浮状态。

2、工艺叙述来自煤浆槽浓度为59%-62%勺煤浆,由煤浆给料泵加压,投料前经煤浆循环阀循环至煤浆槽。

投料后经煤浆切断阀送至德士古烧嘴的内环隙空分装置送来的纯度为99.6%的氧气经氧气缓冲罐,控制氧气压力为 6.0~6.2MPa ,在准、气化炉系统1、系统图 1滋冷重一备投料前打开氧气手动阀,由氧气调节阀控制氧气流量经氧气放空阀送至氧气消音器放空。

投料后由氧气调节阀控制氧气经氧气上、下游切断阀送入德士古烧嘴。

水煤浆和氧气在德士古烧嘴中充分混合雾化后进入气化炉的燃烧室中,在约 4.0MPa 1300?条件下进行气化反应。

生成以CO和H为有效成份的粗合成气。

粗2合成气和熔融态灰渣一起向下,经过均匀分布激冷水的激冷环沿下降管进入激冷室的水浴中。

大部分的熔渣经冷却固化后,落入激冷室底部。

粗合成气从下降管和导气管的环隙上升,出激冷室去洗涤塔。

在激冷室合成气出口处设有工艺冷凝液冲洗水,以防止灰渣在出口管累积堵塞,并增湿粗合成气。

由冷凝液冲洗水调3节阀控制冲洗水量为23m/h。

激冷水经激冷水过滤器滤去可能堵塞激冷环的大颗粒,送入位于下降管上部的激冷环。

激冷水呈螺旋状沿下降管壁流下进入激冷室。

激冷室底部黑水,经黑水排放阀送入黑水处理系统,激冷室液位控制在50--55%在开车期间,黑水经黑水开工排放阀排向真空闪蒸罐。

在气化炉预热期间,激冷室出口气体由开工抽引器排入大气。

开工抽引器底部通入蒸汽,通过调节预热烧嘴风门和抽引蒸汽量来控制气化炉的真空度,气化炉配备了预热烧嘴。

三、合成气洗涤系统1、系统图2、工艺叙述从激冷水浴出来饱和了水汽的合成气进入文丘里洗涤器,在这里与激冷水泵送出的黑水混合,使合成气夹带的固体颗粒完全湿润,以便在洗涤塔内能快速除去。

水蒸汽和合成气的混合物进入洗涤塔,沿下降管进入塔底的水浴中。

合成气向上穿过水层,大部分固体颗粒沉降到塔底部与合成气分离。

上升的合成气沿下降管和导气管的环隙向上经过升气罩折流后,穿过四层冲击式塔板,与冷凝液泵送来的冷凝液逆向接触,洗涤掉剩余的固体颗粒。

合成气在洗涤塔顶部经过旋流板式除沫器,除去气体中的雾沫,然后离开洗涤塔进入变换工序。

3合成气水气比控制在1.4~1.6之间,含尘量小于1mg/Nm在洗涤塔出口管线上设有在线分析仪,分析合成气中CH、O、CO、CO、H 含量。

4222在开车期间,合成气经背压前阀和背压阀排放至开工火炬来控制系统压力在3.74MPa火炬管线连续通入LN使火炬管线保持微正压。

当洗涤塔出口合成气压力温度正常后,经压力平衡阀使气化工序和变换工序压力平衡,缓慢打开合成气手动控制阀向变换工序送合成气。

洗涤塔底部含有固体颗粒的黑水经黑水排放阀排入高压闪蒸罐处理。

灰水槽的灰水由高压灰水泵加压后进入洗涤塔,由洗涤塔的液位控制阀控制洗涤塔的液位在50%。

除氧器的冷凝液由冷凝液泵加压后经洗涤塔塔板冲洗水控制阀控制塔板上补水流量,另外当除氧器的液位高时,由洗涤塔塔板下补水阀来降低除氧器的液位。

当除氧器的液位低时,除氧器的补水阀来补充脱盐水,用除氧器压力调节阀控制蒸汽量从而控制除氧器的压力为,.,,,, 。

从洗涤塔中下部抽取的灰水,由激冷水泵加压作为激冷水和文丘里洗涤器的洗涤水。

四、烧嘴冷却水系统1 、系统图2、工艺叙述 德士古烧嘴在1300?的高温下工作,为了保护烧嘴,在烧嘴上设置了冷却水盘 管和头部水夹套。

脱盐水经烧嘴冷却水槽的液位调节阀控制烧嘴冷却水槽的液位为 95%烧嘴冷却水槽的水经烧嘴冷却水泵加压后,送至烧嘴冷却水冷却器用循环水 冷却,经烧嘴冷却水进口切断阀送入烧嘴冷却水盘管,出烧嘴冷却水盘管的冷却水 经出口切断阀进入烧嘴冷却水分离罐,分离掉气体后靠重力流入烧嘴冷却水槽。

烧 嘴冷却水分离罐通入低压氮气,作为 CO 分析的载气,由放空管排入大气。

在放空 管上安装CO 监测器,通过监测co 含量来判断烧嘴是否被烧穿,正常 co 含量为 0ppm烧嘴冷却水系统设置了一套单独的联锁系统,在判断烧嘴头部水夹套和冷却水 盘管泄漏的情况下,气化炉必须立即停车,以保护德士古烧嘴不被损坏。

烧嘴冷却 水泵设置了自启动功能,当出口压力低则备用泵自启动。

如果备用泵启动后仍不能 满足要求,则出口压力低低使消防水阀打开。

如果还不能满足要求即烧嘴冷却水总 管压力低低,事故冷却水槽的事故阀打开向烧嘴提供烧嘴冷却水。

五、锁斗系统1、系统图 驚饗|—彳瓠斗(泄压、清洗、排渣、充压■收渣1 捞也机]I T ■2、工艺叙述烧嘴凍却水盘管I: 「 烧熾;令去」水;令却激冷室底部的渣和水,在收渣阶段经锁斗收渣阀、锁斗安全阀进入锁斗。

锁斗安全阀处于常开状态,仅当由激冷室液位低低引起的气化炉停车,锁斗安全阀才关闭。

锁斗循环泵从锁斗顶部抽取相对干净的水送回激冷室底部,帮助将渣冲入锁斗。

锁斗循环分为泄压、清洗、排渣、充压、收渣五个阶段,由锁斗程序自动控制。

循环时间一般为30 分钟,可以根据具体情况设定。

锁斗程序启动后,锁斗泄压阀打开,开始泄压,锁斗内压力泄至锁斗冲洗水罐,捞渣机溢流阀关闭。

泄压后,泄压管线清洗阀打开清洗泄压管线,清洗时间到清洗阀关闭。

锁斗冲洗水阀和锁斗排渣阀打开,开始排渣。

当冲洗水罐液位低时,锁斗排渣阀、锁斗泄压阀和冲洗水阀关闭。

锁斗充压阀打开,用高压灰水泵或激冷水泵来的灰水充压,当气化炉与锁斗压差低时,锁斗收渣阀打开,锁斗充压阀关闭。

锁斗循环泵进口阀打开,循环阀关闭,锁斗开始收渣,收渣计时器开始计时。

当收渣时间到锁斗循环泵循环阀打开,进口阀关闭,锁斗循环泵自循环。

锁斗排渣阀关闭十分钟后,捞渣机溢流阀打开。

锁斗收渣阀关闭,泄压阀打开,锁斗程序重新进入下一个循环。

从灰水槽来的灰水,由低压灰水泵加压经锁斗冲洗水冷却器冷却后,送入锁斗冲洗水罐作为锁斗排渣时的冲洗水。

锁斗排出的渣水排入捞渣机,干渣捞出用汽车外运,灰水排入渣水池经过渣水泵送入沉降槽。

沉降槽顶部的澄清水流入灰水槽,底部渣水经送到过滤机( 过滤下的清水到清水池,灰渣由汽车外运。

六、渣水处理系统1、系统图■真字闪蒸罐i ; r —I .典鴛岸彳沉痒磐08TE2、工艺叙述来自气化炉激冷室和洗涤塔的黑水分别经减压阀减压后进入高压闪蒸罐,由高 压闪蒸压力调节阀控制高压闪蒸系统压力在 0.49MPa 黑水经闪蒸后,一部分水被 闪蒸为蒸汽,少量溶解在黑中的气体解析出来,同时黑水被浓缩,温度降低。

从高 压闪蒸罐顶部出来的闪蒸汽经灰水加热器与高压灰水泵送来的灰水换热冷却后,再 经高压闪蒸冷凝器冷凝进入高压闪蒸分离罐,分离出的不凝气送至火炬,冷凝液经 液位调节阀进入灰水槽循环使用。

高压闪蒸罐底部出来的黑水经液位调节阀减压后,进入真空闪蒸罐在一 0.05MPa(A)下进一步闪蒸,浓缩的黑水经液位调节阀进入沉降槽。

真空闪蒸罐顶部 出来的闪蒸汽经真空闪蒸冷凝器冷凝后进入真空闪蒸分离罐,冷凝液经液位调节阀 进入灰水槽循环使用,顶部出来的闪蒸汽经水环真空泵后排入大气。

真空泵的密封 水为脱盐水。

从真空闪蒸罐底部进入沉降槽的黑水,在进入沉降槽处加入浓度为 1.5%絮凝 剂。

粉未状的絮凝剂加脱盐水溶解后贮存在絮凝剂槽中,由絮凝剂泵送入混合器和 黑水充分混合后进入沉降槽。

沉降槽上部的澄清水溢流到灰水槽循环使用,底部的 细渣由刮泥机刮入底部经沉降槽底流泵送入真空过滤机,过滤后的干渣外运,清水 排入清水池经冲洗水泵部分循环利用,部分经灰水换热器外送至污水处理站。

液态分散剂贮存在分散剂槽中,由分散剂泵加压并调节适当流量加入沉降槽溢 流管道和高、低压灰水泵进口,防止管道及设备结垢七、正常工艺指标1引灰水槽•尸』Ui F 」-i n fc ■J,P__________ 帕禎帼 一4N 牝也鶴心室 I 灰忒加簸讣皿彳高压闪瑟务赢1、原料煤:灰份(wt%) <10灰熔点(?) <1250高热值(MJ/kg) 29.96粒度(mm) <102、煤浆:浓度(wt%) 59~62粘度(cp) 300~1000PH 值7~9粒度分布(过筛,wt%)20 目95~10040 目90~95120 目45~55200 目30~40325 目25~353、氧气:0 纯度(%) ?99.6 20进界区压力(MPa) 6.0~6.2 24、洗涤塔出口合成气:有效气(CO+H)(V%) 78~82 23 气体含尘量(mg/Nm) <1气体温度(?) 216 气体压力(MPa) <4.0 水气比1.4~1.6 5、气化反应: 反应温度(?) <1350 反应压力(MPa) <4.2 6、固体排放物: 粗渣含可燃物量(wt%) 细渣含可燃物量(wt%) 7、高压氮气(MPa) <11.5 8、灰水含固量(ppm) <100 9、循环水压力(MPa) 0.45。