毕业设计箱体注塑模CADCAM-方案

- 格式:doc

- 大小:916.00 KB

- 文档页数:34

《CAD/CAM》课程设计题目:盖件注塑模具设计目录一.产品分析及方案设计 (1)1.设计要求 (1)2.产品图纸及模具结构 (1)3.分型面 (2)4.浇口类型 (2)5.推出机构 (2)二.模具结构设计 (3)三.模具三维设计流程 (4)1.项目初始化 (4)2.设置模具坐标系 (4)3.创建工件 (4)4.设计分型区域 (5)5.创建型腔型芯 (6)6.添加标准模架 (6)7.添加标准件 (7)四.盖件(01)注塑模具总爆炸视图 (14)五、成型零件(型腔)数控编程,加工模拟,生成NC代码 (15)设计总结 (32)参考文献 (33)前言此次课程设计是为绕数控技术与模具设计展开的CAD/CAM课程设计,主要任务是对盖件进行注塑模具设计。

该模具可以大批量的生产塑料制品。

进行注塑模具的设计首先需要对产品进行仔细分析,考虑浇注系统,型腔分布以及导出机构的分布。

对于较复杂的产品,更需要结合使用目的,外观及装配要求,从使用塑料的流动性,收缩率及产品的尺寸公差要求,表面粗糙度等方面进行综合考虑。

同时,在设计的时候要考虑模具的可行性和经济合理性。

综上所述,计算机辅助技术极大的改变了模具设计的方式,通过数字化的效果图及模型尤其是有效的三维数据模型将模具设计的整个流程有机地结合起来,从而形成一个快速、准确、高效的设计系统。

但也应清醒的认识到计算机辅助技术无论发展多么强大,归根结底也只是模具设计的辅助手段,决不可能替代人的主导工作。

必须将人的主导因素与计算机辅助系统结合起来才.能在模具设计中更好的发挥作用。

关键词:注塑模具,盖件,浇注系统和装配。

一.产品分析及方案设计1.设计要求产品结构如图所示;材料:聚苯乙烯(PS)。

生产批量:中小批量。

产品精度:未注公差取MT5级精度;产品外表面光滑,无明显缺陷。

2.产品图纸及模具结构该盖件结构比较简单,既无通孔又无侧向凹凸;成型塑料产品的模具结构也比较简单,采用一模两腔的二板模结构,如图1所示。

《模具CAD/CAM》课程设计指导书(材料成型专业用)刘文广江毅编写景德镇陶瓷学院二○一○年三月前言随着计算机技术的迅速发展,计算机辅助设计和辅助制造(CAD/CAM)在模具生产中已经得到了普遍的应用,给模具生产带来了深刻的变革。

如今,模具CAD/CAM已与现代模具生产紧密相联,可以说,没有模具CAD/CAM的应用和研究就没有现代模具生产。

在我院材料成型专业中,开设了《模具CAD/CAM》课程。

《模具CAD/CAM》这门课是实践性很强的课程,学生只有通过认识和具体操作、使用模具相关的CAD/CAM软件,才能加深理解所学的知识,并达到真正掌握的目的。

为了配合《模具CAD/CAM》的教学,巩固模具CAD/CAM 的知识,我们安排了模具CAD/CAM课程设计,编写了课程设计指导书,达到掌握模具CAD/CAM 相应知识的目的。

因为时间的关系,本次模具CAD/CAM课程设计只进行模具CAD部分内容一、课程设计目的本课程设计是完成了模具CAD/CAM课程之后,进行的下一个实践性教学环节,它一方面要求学生能根据零件图,来进行模具的计算、设计等,完成模具成形部分的设计,从而熟悉和掌握一般模具设计的基本方法和步骤,另一方面,通过具体的软件(Pro/ENGINEER),来熟悉和掌握计算机辅助设计的基本方法和设计步骤,为今后的毕业设计、今后从事模具CAD/CAM 工作进行一次综合训练。

二、课程设计任务根据指导书提供的零件图及相关参数,用Pro/ENGINEER野火版来进行其注塑模具成形部分的设计(型腔、型芯等)。

三、设计内容及步骤(具体题目见附录)1.根据零件图分析原材料的工艺特性和成型性能;分析制品的工艺性和注射工艺规程对模具设计的要求;分析研究制品的生产纲领;2.完成零件的造型;3.确定模具的模腔数量;4.确定分型面;5.完成模具型腔及型芯等的设计;6.确定浇注系统的类型及浇口的位置;7.编写设计说明书(格式请参考附件)。

塑料注射模具设计目录第1章绪论 (1)1.1模具在加工工业中的地位 (1)1.2塑料模工艺与注塑模具 (1)1.3本课题研究的意义 (3)第2章注塑模的工艺分析 (4)2.1注塑模组成部分 (4)2.2模具的毛坯、制造特点和使用关系 (5)2.3注塑模结构分析 (6)2.4注塑模工作原理及装配图 (7)第3章定模板的制造加工 (9)3.1定模板的加工 (9)3.1.1制定定模板加工步骤 (9)3.1.2 选择加工设备 (12)3.2加工工艺过程 (12)第4章型芯的加工制造 (13)4.1型芯的加工 (13)4.1.1制定动模板加工步骤 (13)4.1.2 加工工艺过程 (16)第5章定模座板、动模座板的加工 (18)5.1定模座板的加工 (18)5.1.1制定定模座板加工步骤 (18)5.1.2 选择加工设备 (20)5.1.3工工艺过程 (20)5.2动模座板的加工 (20)5.2.1制定动模座板加工步骤 (21)5.2.2 选择加工设备 (22)5.2.3工工艺过程 (22)第6章型芯固定板的加工 (23)6.1制定型芯固定板加工步骤 (23)6.1.1分析型芯固定板的结构 (24)6.1.2 确定加工方法 (24)6.1.3 选择加工设备 (24)6.2加工工艺过程 (24)第7 章支承零部件的加工 (26)7.1支承板的加工 (26)7.1.1制定支承板加工步骤 (26)7.1.2 加工工艺过程 (27)7.2垫块的加工 (28)7.2.1制定垫块加工步骤 (28)7.1.2 加工工艺过程 (29)第8章推出机构的制造 (30)8.1推件板的加工步骤 (30)8.1.1制定推件板加工步骤 (30)8.1.2 加工工艺过程 (34)8.2推板的制造 (34)8.2.1制定推板加工步骤 (35)8.2.2 加工工艺过程 (35)8.3推杆固定板的加工 (36)8.3.1制定动模板加工步骤 (36)8.3.2 加工工艺过程 (37)第9章标准件的选用 (38)9.1导柱的选用 (38)9.2浇口套的选用 (39)第10章模具装配、试模与调试 (41)10.1模具装配工艺过程 (41)10.2连接件的调试与修整 (43)10.3注塑模中出现的问题 (44)10.4成型设备的参数 (44)结论 (46)参考文献 (47)致谢 (48)附录 (49)第1章绪论1.1模具在加工工业中的地位模具是工业生产的重要装备,是国民经济的基础设备,是衡量一个国家和地区工业水平的重要标志。

CAD\CAM\CAE在塑料模具中的应用[摘要]:本文系统的介绍了基于PROE软件的CAD\CAE\CAM在塑料模具设计与制造中的过程和应用及其对塑料件生产周期、质量、效率所起的作用。

[关键字]:PRO\E CAD模具塑料数控加工塑料是国民经济中四大材料之一,塑料模具是塑料制品社会化大生产中最为重要的一个环节,理所当然得到了长足的发展和进步。

目前国内越来越多的企业采用三维软件设计塑料模具。

三维软件的发展过程是:最早是无参化软件,发展到半参化软件,现在已达到全参化软件。

PROE软件是美国参数(PTC)公司推出的一款全参化CAD\CAE\CAM软件。

利用计算机软件进行设计、分析、加工,所做模具几乎不用修模,从而在设计之初就严格的控制了质量。

PRO\E中集成了丰富的模块有零件造型、模具、组件、工程图、数控NC、分析等等模块。

PRO\E软件中还可安装其他分析软件如知名的有限元分析软件ANSYS,实现无缝连接。

还可安装EMX专用模架系统。

现在龙记公司的模架已和国外其他著名品牌模架一样加入到了EMX中。

PROE中可以更灵活的运用C++语言进行二次开发,适应企业的专门需求。

5。

0版工程图模块有更大的改进,它的工程图是国际ISO标准图面,我国在加入世贸以后更多的应用ISO标准与世界企业交流。

PROE的数控编程广泛适用于FANUC和SIEMENS以及华中世纪星等主流系统,它的刀路控制也更优化,能加工出绝对精度达到e-6mm的零件。

PROE工程图转出来的图和AUTOCAD的钣金模具图非常相似,而PROE 工程图的来源是使用ISO国际制图标准的国际图面,所以并不一定可以输出符合国内制图规定要求的2D工程图(如螺纹、齿轮、花键等特征的零件),在重要尺寸标注方面也有差别。

加工单位一般会迅速使用其熟悉的2D CAD软件(通常是AUTOCAD和第三方厂商所出的辅助软件包)来对设计单位所提供的平面工程图进行加工。

这样一来,设计单位和施工单位就可以因为这样的搭配而互补优缺,相辅相成了。

盒盖注塑模设计1绪论1.本课题的意义、目的及应达到的要求本设计主要意义是在我们学习完模具设计及制造的所有专业课之后,总结条理以前我们所学的知识,使之成为一个系统的理论体系,以便于我们在以后的工作中使用。

同时也让我们对模具的设计及制造有了初步的了解,掌握了查阅资料和使用工具书以及手册的能力。

【1】本设计的目的是在学生毕业前夕,将通过毕业实习和毕业设计的实践性环节,对医学知识进行全面的总结和应用,提高综合能力的培训以及扩大模具领域的新知识。

具体的要求是:1.系统总结,巩固过去所学的基础课和专业课知识。

2.运用所学的知识解决模具技术领域内的实际工程问题,以此进行综合知识的训练。

3.通过某项具体工程设计和实验研究,达到多种综合能力的培养,掌握设计和科研的基本过程和基本方法。

4.提高和运用及工程技术有关的人文科学,价值工程和技术经济的综合知识。

2 本课题的国内外现状2.1我国塑料模具工业的发展现状我国塑料模工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。

在大型模具方面已能生产48英寸大屏幕彩电塑壳注射模具、6.5Kg大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具,精密塑料模具方面,已能生产照相机塑料件模具、多型腔小模数齿轮模具及塑封模具。

注塑模型腔制造精度可达0.02mm~0.05mm,表面粗糙度Ra0.2μm,模具质量、寿命明显提高了,非淬火钢模寿命可达10~30万次,淬火钢模达50~1000万次,交货期较以前缩短,但和国外相比仍有较大差距,(1)成型工艺方面:多材质塑料成型模、高效多色注射模、镶件互换结构和抽芯脱模机构的创新方面也取得较大进展。

气体辅助注射成型技术的使用更趋成熟,电视机外壳以及一些厚壁零件的模具上运用气辅技术,一些厂家还使用了C-MOLD气辅软件,取得较好的效果。

但总体上热流道的采用率达不到10%,及国外的50%~80%相比,差距较大。

(2)在制造技术方面:CAD/CAM/CAE技术的应用水平上了一个新台阶,以生产家用电器的企业为代表,陆续引进了相当数量的CAD/CAM系统,美国EDS的UGⅡ、美国Parametric Technology 公司的Pro/Engineer、美国CV公司的CADS5、以及一些塑模分析软件等等。

目录摘要 (1)第一章塑件成型工艺性分析 (2)第二章模具的结构形式 (5)第三章注射机的定 (13)第四章浇注系统的设计 (15)第五章成型零件的结构设计及计算 (22)第六章脱模推出机构的设计 (27)第七章冷却系统的设计 (30)第八章排气系统 (34)第九章模架生成 (35)第十章模腔数控加工 (38)第十一章总结 (43)参考文献 (44)摘要Pro/Engineer操作软件是美国参数技术公司(PTC)旗下的CAD/CAM/CAE一体化的三维软件。

Pro/Engineer软件以参数化著称,是参数化技术的最早应用者,在目前的三维造型软件领域中占有着重要地位,Pro/Engineer作为当今世界机械CAD/CAE/CAM领域的新标准而得到业界的认可和推广。

是现今主流的CAD/CAM/CAE软件之一,特别是在国内产品设计领域占据重要位置。

本课程设计是结合PRO.E进行模具设计,根据所给零件特点,选择了一腔两模的注塑模。

运用所学的知识进行模具生成等工作。

最后生成数控机床所需要的G代码。

塑件成型工艺性分析1.零件分析如图所示,无任何特殊要求。

结合其形状特点和制作简易程度,选择采取注塑模进行加工。

根据注塑模具要求的注塑件尺寸要求,本零件符合注塑模成型要求,故可以采取注塑模具进行生产。

根据材料形状特点,选取ABS作为本零件的材料。

2.ABS 的性能分析(1)使用性能综合性能好,冲击强度、力学强度较高,尺寸稳定,耐化学性,电气性能良好;易于成型和机械加工,其表面可镀铬,适合制作一般机械零件、减磨零件、传动零件和结构零件。

(2)成型性能1)无定型塑料。

其品种很多,个品种的机电性能和成型特性也各有差异,应按品种来确定成型方法及成型条件。

2)吸湿性强。

含水量应小于3%(质量),必须充分干燥,要求表面光洁的塑料应要求长时间预热干燥。

3)流动性中等。

溢边料0.04mm 左右。

4)模具设计时要注意浇注系统,选择好进料口位置、形式。

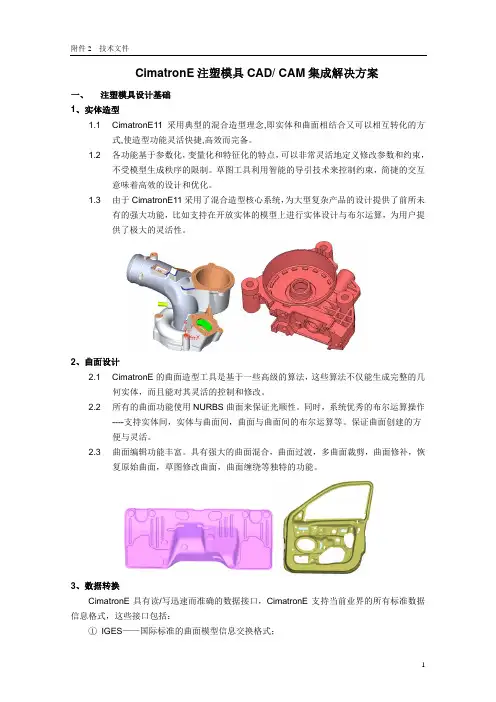

CimatronE注塑模具CAD/ CAM集成解决方案一、 注塑模具设计基础1、实体造型1.1 CimatronE11采用典型的混合造型理念,即实体和曲面相结合又可以相互转化的方式,使造型功能灵活快捷,高效而完备。

1.2 各功能基于参数化,变量化和特征化的特点,可以非常灵活地定义修改参数和约束,不受模型生成秩序的限制。

草图工具利用智能的导引技术来控制约束,简捷的交互意味着高效的设计和优化。

1.3 由于CimatronE11采用了混合造型核心系统,为大型复杂产品的设计提供了前所未有的强大功能,比如支持在开放实体的模型上进行实体设计与布尔运算,为用户提供了极大的灵活性。

2、曲面设计2.1 CimatronE的曲面造型工具是基于一些高级的算法,这些算法不仅能生成完整的几何实体,而且能对其灵活的控制和修改。

2.2 所有的曲面功能使用NURBS曲面来保证光顺性。

同时,系统优秀的布尔运算操作----支持实体间,实体与曲面间,曲面与曲面间的布尔运算等。

保证曲面创建的方便与灵活。

2.3 曲面编辑功能丰富。

具有强大的曲面混合,曲面过渡,多曲面裁剪,曲面修补,恢复原始曲面,草图修改曲面,曲面缠绕等独特的功能。

3、数据转换CimatronE具有读/写迅速而准确的数据接口,CimatronE支持当前业界的所有标准数据信息格式,这些接口包括:① IGES——国际标准的曲面模型信息交换格式;② VDA——多用于测量机测量信息表达的格式,如果用户的信息中含有曲线信息,在转换完成时就可得到现成的三维曲线模型;③ DXF——当前应用广泛的二维信息交换格式,最初来自于AutoCAD,后被人们广泛使用;④ STL——是面向激光立体成型的模型信息表达格式,CimatronE支持由三维模型生成STL信息,也可以读取STL信息进行数控编程;⑤ STEP——目前是国际上正在不断完善的三维产品信息交换模式;⑥ SAT——该接口是用来读取基于ACIS核心软件设计的三维产品模型;⑦ Parasolid——该接口还可以用于读取任何基于Parasolid核心而开发的CAD系统建立的三维模型。

现代模具设计方法:注塑模CAD/CAE/CAM第一部分注射模CAD/CAE/CAM概述一、注射模的重要性1.塑料具有密度小、质量轻、比强度大、绝缘性好、介电损耗低、化学稳定性强、成型生产率高和价格低廉等优点,在国民经济和人民日常生活的各个领域得到了日益广泛的应用,早在二十世纪九十年代初,塑料的年产量按体积计算已经超过钢铁和有色金属年产量的总和。

在机电(如所谓的黑色家电)、仪表、化工、汽车和航天航空等领域,塑料已成为金属的良好代用材料,出现了金属材料塑料化的趋势。

2.以汽车工业为例,由于汽车轻量化、低能耗的发展要求,汽车零部件的材料构成发生了明显的以塑代钢的变化,目前我国汽车塑料占汽车自重的5%至6%,而国外已达13%,根据专家预测,汽车塑料的单车用量还将会进一步增加。

在现代车辆上,无论是外装饰件、内装饰件,还是功能与结构件,都可以采用塑料材料,外装饰件有保险杠、挡泥板、车轮罩、导流板等;内装饰件有仪表板、车门内板、副仪表板、杂物箱盖、座椅、后护板等;功能与结构件有油箱、散热器水室、空滤器罩、风扇叶片等。

据统计,我国2000年汽车产量200多万辆,车用塑料达138万吨。

从国内外汽车塑料应用的情况看,汽车塑料的用量现已成为衡量汽车生产技术水平的标志之一。

3.作为塑料制件最有效的成型方法之一的注塑成型由于可以一次成型各种结构复杂、尺寸精密和带有金属嵌件的制品,并且成型周期短,可以一模多腔,生产率高,大批生产时成本低廉,易于实现自动化生产,因此在塑料加工行业中占有非常重要的地位。

据统计,塑料模具约占所有模具(包括金属模)的38.2%,塑料制品总重量的大约32%是用于注射成型的,80%以上的工程塑料制品都要采用注射成型方式生产。

4.根据海关统计,我国2000年共进口模具9.77亿美元,其中塑胶模具共5.5亿美元,占56.3%,2001年共进口模具11.12亿美元,其中塑胶模具共6.16亿美元,占55.4%。

目录设计总说明 ............................................. 错误!未定义书签。

INTRODUCTION........................................... 错误!未定义书签。

1 前言 (1)2 产品工艺性分析 (2)材料性能 (2)成型特性及条件 (2)结构工艺性 (3)3 初选注射成型机的型号和规格 (3)4 确信模具大体结构 (4)5 模具结构设计 (4)确信型腔数量及配置 (4)选择分型面 (4)浇注系统设计 (4)设计原那么 (5)浇口的设计 (5)确信浇注系统尺寸 (5)确信型腔、型芯的结构及固定方式 (6)型腔、型芯工作尺寸计算 (6)型腔侧壁和底板厚度的计算 (7)顶出机构设计 (8)顶出机构形式 (8)复位机构设计 (8)侧向分型与抽芯机构设计 (8)斜导柱抽芯机构 (8)抽拔力计算 (8)斜导柱设计 (9)液压抽芯机构 (10)抽拔力计算 (10)抽芯距计算 (11)齿轮齿条抽芯机构 (11)抽拔力计算 (11)齿轮和齿条尺寸的计算 (11)导向机构设计 (12)导向机构形式 (12)导柱布置 (12)排气系统设计 (13)冷却系统设计 (13)型腔上的冷却 (13)冷却系统零件的设计 (16)6 模架设计 (16)7 校核计算 (17)模具厚度校核 (17)开模行程校核 (17)锁模力的校核 (18)8 注塑分析结果 (18)9 仿真加工 (20)10 总结 (21)鸣谢 (23)参考文献 (24)设计总说明这是顺水三通的注塑模具在CAD/CAM系统上的一体化设计。

具体设计方案如下:在CAD上设计塑件的三维实体模型;对注塑件进行注塑分析;依照注塑分析结果,形成型芯、型腔的三维模型;在CAM上进行数控编程;对数控程序进行仿真查验,利用后置处置形成加工指令文件;注塑机构设计;将所有构件装配成完整的注塑机构3D模型。

《CAD/CAM》课程设计题目:按钮注塑模具设计前言《CAD/CAM》课程是我省高等教育自学考试数控加工与模具设计专业(本科段)的一门重要的专业必修课程,其目的是使学生掌握CAD/CAM技术的基本概念、原理和方法, CAD/CAM技术的发展趋势以及模具CAD的初步知识,为进一步应用该项技术打下坚实的基础。

并且使学生能够初步掌握模具三维造型系统(如PRO-E或UG)基本用法以及模具CAD的一般原理和方法。

通过本课程的学习,自学应考者可以完成模具零件的三维造型及虚拟装配,在学习过程中一定要理论联系实际,成型工艺的学习与模具结构设计的结合,应通过操作具体实例加深对三维造型系统的灵活应用。

目录一.产品分析 (4)设计要求 (4)二.分析方案 .............................................................................................................................................................三、模具结构设计(各部分作用、名称) (6)1设计步骤 (6)2布局创建型腔布局如图 (7)3分型 (7)3添加标准模架 (8)4定位圈 (10)5浇口套 (10)6推杆 (10)7创建工件腔体 (11)8创建推杆腔体,创建冷料穴腔体。

(11)9添加紧固螺钉 (13)10弹簧 (14)11支承柱 (14)12进行浇注系统 (14)13 冷却系统设计 (16)四生成爆炸图 (18)五二维工程图 (18)六成型零件数控编程,加工模拟,生成NC代码。

(19)1.型腔的加工分析。

(19)2.加工前准备 (20)3自动编程 (20)4加工模拟 (20)5 生成NC代码,再导出。

(22)设计总结 (36)参考文献 (37)设计要求1产品名称:按钮模具设计产品图如下所示产品尺寸:如左图二分析方案1)模具机构该按钮结构比较简单,既无通孔又无侧向凹凸。

《模具CADCAM》课程设计(五篇范例)第一篇:《模具CADCAM》课程设计景德镇陶瓷学院《模具CAD/CAM》课程名称模具设计 ___院系:机械电子工程学院___ 专业:材料成型及控制工程__ 姓名:__陈俊_____ 学号:200910340116_____ 指导教师:刘文广_________完成时间 2012年12月10日—14日目录1.原始数据及资料 1.1课程设计任务 1.2完成的工作量 2.对设计课题的分析2.1选择并分析原材料的工艺特性和成型性能2.2分型面位置的确定确定型腔数量和排列方式 3.设计计算3.1浇注系统的设计 3.2成型零件的设计 4.模具结构设计4.1 准备工作 4.2创建模具模型 4.3设置收缩率 4.4设置分型面 4.5分割体积块4.6产生凸模、凹模零件 4.7设计浇道系统4.8设计完成后所产生的零件5.设计小结 6.参考文献一:原始数据及资料图一:零件cad图⒈ 课程设计任务根据完成时间 2012年12月10日—14日指导书提供的CAD图及相关参数,用UG6.0来进行其注塑模具成形部分的设计(型腔、型芯等)。

⒉ 完成的工作量1、设计说明书一份,包括课程设计目的,本人的设计任务,设计步骤,结论,心得体会和建议;2、上交完成的零件模型和模具相关UG6.0文件(电子文档)。

二:对设计课题的分析Ⅰ、选择并分析原材料的工艺特性和成型性能;①件的使用要求塑料制件主要是根据使用要求进行设计,由于塑件有特殊的机械性能,因此设计塑件时必须充分发挥其性能上的优点,补偿其缺点,在满足使用要求的前提下,塑件的形状尽可能地做到简化模具结构,符合成型工艺特点,在设计时必须考虑:(1)塑件的物理机械性能,如强度、刚性、韧性、弹性、吸水性等;(2)塑料的成型工艺性,如流动性;(3)塑料形状应有利于充模流动、排气、补缩,同时能适应高效冷却硬化(热塑性塑料)或快速受热固化(热固性塑料);(4)塑件在成型后收缩情况及各向收缩率差异;(5)模具总体结构,特别是抽芯与脱出塑件的复杂程度;(6)模具零件的形状及制造工艺。

CAD/CAM软件系统在注射模具制造业中的应用摘要本文介绍CAD/CAM软件系统在注射模具制造业中的塑料制品设计、模具结构设计和模具成型零件设计等方面的应用,表明CAD/CAM软件在模具设计制造、模具制造教学上具有很好的实用性。

关键词传统手工;CAD/CAM软件设计;成型模具0 引言从传统的模具制造模式到现代的计算机辅助设计/制造(CAD/CAM)软件在模具制造应用的转变中发生了深刻的技术革新,如果仍用传统的、原始手工制造模具的方法难以制造出合符市场需求的注射模具。

为此,本文通过实例介绍先进的CAD/CAM软件系统在模具制造业中的应用。

1 传统手工制造注射模具工作周期长、难以适应市场的需求在20世纪80年代以前,我国的注射模具制造业中所采用的设备多数都是普通铣床、车床、钻床、刨床、磨床等常规设备,再加上大量的钳工修配工作来完成,注射模具中的各主要零件都难以达到所要求的加工精度,尤其是对于具有各种曲面开关的零件,如型腔、型芯、电极、镶件等,更是使用了大量的人力进行锉削、錾削、磨削工序来完成,制造过程工作效率低、加工精度差、加工周期长、无法适应市场经济的需求。

另外,在塑料制品设计、模具结构设计方面,传统的手工绘图,在形状结构的表达上不够细致和全面,相互之间关系不清,对于各种复杂曲面形状难以准确表达甚至不能表达。

在尺寸标注方面,计算复杂而容易出差错。

2 注射模具制造业中的CAD/CAM软件系统的组成CAD/CAM软件系统是指以计算机为主要技术手段,通过人—机交互作用,生成、分析和处理各种数值及图形信息,辅助完成产品设计和模具制造过程中的各项活动,它能够将传统设计和制造中彼此相对独立的工作作为一个整体来考虑,实现了信息处理的高度一体化。

目前一些先进的注射模CAD/CAM软件系统都是把塑件的设计、产品的装配、塑件的成型分析和模具的数控编程联为一体,而且种类繁多,下面仅简介一些近年来应用较为广泛、功能较为齐全的著名软件。

注塑模具CAD/CAE/CAM技术概述B08310110 马建中08机制(1)班1、引言塑料工业近20年来发展十分迅速,早在十多年前塑料的年产量按体积计算已经超过钢铁和有色金属年产量的总和,塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛地应用。

相应地,塑料模具在整个模具行业占有很重要的地位。

根据国内外模具市场的发展状况,有关专家预测,未来我国的模具业经过行业调整后,塑料模具的比例将不断增大。

近年来,塑料模具的设计与制造技术得到很快发展,特别是计算机技术的飞速发展及其在塑料模设计与制造中的应用,彻底改变了传统的模具设计与制造方式,使塑料模技术得到了飞跃性的发展。

在现代塑料模具设计与制造中,CAD是利用计算机对模具进行几何设计、实体建模、绘图等;CAE是利用计算机进行数值模拟分析计算进而评估和分析模型,从而对模具模型进行优化;CAM指设计的模具模型在经过CAE评估分析及优化后,最终进行加工刀具轨迹生成与仿真,产生数控加工代码,从而控制数控机床进行加工。

现代塑料模具设计的思路是设计者在电脑上直接建立产品的三维模型,并根据模型进行模具结构设计、分析及优化,再根据模具结构设计三维模型进行NC编程,从而加工出模具。

这种方法使产品模型设计、模具结构设计、模具结构分析、工艺设计及加工编程都以3D数据为基础,实现数据共享,不仅能大幅度提高设计效率,且能保证质量,降低成本。

下面主要介绍CAD/CAE/CAM技术在现代塑料模中的应用及发展。

2、模具CAD/CAE/CAM技术的发展历程与现状模具CAD/CAE/CAM技术具体就是模具设计人员和组织模具产品制造的工艺设计人员在CAD/CAE/CAM系统的辅助下,根据模具的设计和制造程序进行设计和制造的一项新技术。

目前,模具CAD/CAE/CAM技术发展很快,广泛的应用于模具生产企业。

采用模具CAD/CAE/CAM 技术是模具生产革命化的措施,也是模具技术发展的一个显著特点。

材料工程系模具设计与制造专业塑料模具CAD/CAM课程设计说明书姓名:学号:班级:指导教师:河南机电高等专科学校目录一.塑件的工艺分析 (3)(1)塑件的成型工艺分析 (3)(2)塑件的质量、尺寸精度和表面质量分析 (4)二.注射模的结构分析 (6)(1)分型面的选择 (6)(2)确定型腔的排列方式 (6)(3)浇注系统的设计 (7)三.模具设计的有关计算 (7)四.模架的选择 (8)五.推出机构的设计 (9)六.注射机有关参数的校核 (9)七.参考文献 (10)八.模具总装配图 (10)隔弧板课程设计零件名称:隔弧板生产批量:大批量材料:三聚氰胺甲醛玻璃纤维一.塑件的工艺分析(1)塑件的成型工艺性分析三聚氰胺甲醛树脂(melamine-formaldehyde resin),三聚氰胺与甲醛反应所得到的聚合物。

又称密胺甲醛树脂、密胺树脂。

英文缩写MF。

加工成型时发生交联反应,制品为不溶不熔的热固性树脂。

习惯上常把它与脲醛树脂统称为氨基树脂。

固化后的三聚氰胺甲醛树脂无色透明,在沸水中稳定,甚至可以在150℃使用,且具有自熄性、抗电弧性和良好的力学性能。

三聚氰胺树脂是简称。

原料为三聚氰胺(2,4,6-三氨基-1,3,5-三嗪)和37%的甲醛水溶液,甲醛与三聚氰胺的摩尔比为2~3,第一步生成不同数目的N-羟甲基取代物,然后进一步缩合成线性树脂。

反应条件不同,产物分子量不同,可从水溶性到难溶于水,甚至不溶不熔的固体,pH值对反应速率影响极大。

上述反应制得的树脂溶液不宜贮存,工业上常用喷雾干燥法制成粉状固体。

密胺树脂在室温下不固化,一般在130~150℃热固化,加少量酸催化可提高固化速度。

三聚氰胺甲醛树脂增硬耐刮填料,纳米氧化铝XZ-L290显白色蓬松粉末状态,晶型是γ-Al2O3。

粒径是20nm;比表面积≥230m2/g。

粒度分布均匀、纯度高、极好分散,其比表面高,具有耐高温的惰性,高活性,属活性氧化铝;多孔性;硬度高、尺寸稳定性好,XZ-L290可广泛应用于各种塑料、橡胶、陶瓷、耐火材料等产品的补强增韧,特别是提高陶瓷的致密性、光洁度、冷热疲劳性、断裂韧性、抗蠕变性能和高分子材料产品的耐磨性能尤为显著。

《塑料注射模CAD/CAM》教学大纲一、课程的性质、地位与任务《塑料注射模CAD/CAM》课程是模具设计与制造专业的一门专业选修课。

本课程的任务是在学生学习了机械制造技术、数控机床等有关课程的基础上,了解部分应用较广泛模具CAD/CAM软件的实现原理和应用规则,使学生树立用三维参数化软件进行塑料注射模CAD/CAM的现代模具设计理念,熟练掌握当前在企业中较实用的两个知名软件:Pro/Engineer和UG NX在模具CAD/CAM方面的应用,为学生拓宽就业门路、为企业培养具有创新、应用型人才奠定良好基础。

二、教学基本要求掌握选配塑料注射模软硬件原则,了解塑料注射模CAD/CAM软件的实现原理和应用规则,掌握为实现塑料注射模的规格化、系列化而进行二次开发所必须的模具方面的基本知识;熟练掌握Pro/Engineer、UG NX在塑料注射模CAD/CAM方面的应用。

三、教学学时分配表四、教学内容与学时安排第一章塑料注射模CAD/CAM技术的基础内容……2学时本章教学目的和要求:掌握计算机数据处理方式;掌握模具CAD/CAM一体化自动编程基本原理。

重点和难点:计算机数据处理第一节模具CAD/CAM软件的编制原则和部分命令的实现原理一、模具CAD/CAM软件的编制原则二、模具CAD/CAM软件部分命令的实现原理第二节计算机数据处理一、计算机图形数据处理二、计算机程序数据处理第三节数控加工及模具CAD/CAM一体化自动编程基本原理一、数控加工基本原理二、模具CAD/CAM一体化自动编程基本原理第二章塑料注射模设计基本内容……2学时本章教学目的和要求:掌握塑料注射成型模具结构理论;掌握冷冲压模具设计基本理论.重点和难点:模具成型零件的设计第一节塑料注射成型模具设计基本内容一、塑料注射成型模具的模架二、塑料注射成型模具的成型零件第三章 Pro/Engineer在塑料注射模CAD上的应用……4学时本章教学目的和要求:掌握Pro/Engineer实体特征的创建;学会Pro/Engineer 装配造型的设计。

毕业设计<论文)报告题目系别 .专业 .班级 .姓名 .学号 .指导教师 .2018年 4 月箱体注塑模CAD/CAM摘要本设计为箱体注塑模的设计。

设计中采用一模两腔,浇口采用潜伏式浇口,分型面选在截面最大处,塑件成型后利用推杆将成型制品从动模上推出,回程时利用复位杆复位。

设计中需要对塑件的尺寸进行计算,确定尺寸精度,然后进行注射机的选取。

对注射机参数进行校核,包括模具闭合厚度、模具安装尺寸、模具开模行程、注射机的锁模力等。

各个参数都满足要求后才能确定注射机的型号。

最后通过UG软件铣出成型零件。

在设计过程中,为了更清楚的表达模具的内部结构,因此附有大量的模具结构图和模具局部图,并通过通过CAD和Pro/E软件画出它的二维、三维立体图。

关键词:箱体分型面浇口工艺分析Abstract:This design is the design of injection mould for the cabinet. The design uses two mold cavity, type of the sprue islatent gate, theparting surface is chosen in the maximum section of theplastics.After plastics are molded,molding products are driven by putting fromdynamic model,then using reset stem returned.In the design ,the size of the plastic parts needed tocalculate ,then determine the size precision and select the type of injection moulding machine. Checking the parameters of injection machine, including the thickness of mold closing,the size of mouldinstallation,the trip of opening mold,the clamping force of injection machine,and so on.Determining the model of injection machine after each parameter aremeet the requirements. Finally use the UG software to mill out molding parts.In the design process, in order to expressthe internal structure of mould clearly,there have a lot of mould structure and mould local charts,then through CAD and Pro/E software plot its 2d, 3d stereo.Key words:CabinetParting surface RunnerProcess analysis目录第一章前言······························ (4)1.1应用背景及意义 (4)1.2论文设计内容 (4)1.3论文设计重点、难点 (4)第二章方案论证······························ (5)2.1 结构分析 (5)2.2 成型工艺分析 (5)2.3 生产规模 (6)第三章箱体注射模结构设计······························ (7)3.1成型零件设计 (7)3.2浇注系统设计 (9)3.3推出机构的设计 (10)3.4排气系统的设计 (12)3.5冷却系统的设计 (12)3.6模架与注射机的选择 (13)3.7模具结构草图 (16)3.8注射模动作过程分析 (17)第四章成型零件加工工艺······························ (18)4.1加工路线 (18)4.2数控编程 (18)4.3程序清单 (19)第五章结束语······························ (22)谢辞 (23)附件1: 型芯的加工工艺路线 (24)附件2: 定模板的加工工艺路线 (25)附件3: 动模板的加工工艺路线 (26)参考文献 (27)第一章前言1.1 应用背景及意义通过对模具专业的学习,掌握常用材料在各种成型过程中对模具的工艺要求,各种模具的结构特点及设计计算的方法,以达到能够独立设计一般模具的要求。

毕业设计(论文)报告题目系别.专业.班级.姓名.学号.指导教师.2011年4 月箱体注塑模CAD/CAM摘要本设计为箱体注塑模的设计。

设计中采用一模两腔,浇口采用潜伏式浇口,分型面选在截面最大处,塑件成型后利用推杆将成型制品从动模上推出,回程时利用复位杆复位。

设计中需要对塑件的尺寸进行计算,确定尺寸精度,然后进行注射机的选取。

对注射机参数进行校核,包括模具闭合厚度、模具安装尺寸、模具开模行程、注射机的锁模力等。

各个参数都满足要求后才能确定注射机的型号。

最后通过UG软件铣出成型零件。

在设计过程中,为了更清楚的表达模具的内部结构,因此附有大量的模具结构图和模具局部图,并通过通过CAD和Pro/E软件画出它的二维、三维立体图。

关键词:箱体分型面浇口工艺分析Abstract:This design is the design of injection mould for the cabinet. The design uses two mold cavity, type of the sprue islatent gate, the parting surface is chosen in the maximum sectionof theplastics.After plastics are molded,molding products are driven by putting fromdynamic model,then using reset stem returned.In the design ,the size of the plastic parts needed to calculate ,then determine the size precision and select the type of injection moulding machine. Checking the parameters of injection machine, including the thickness of mold closing,the size of mould installation,the trip of opening mold,the clamping force of injection machine,and so on.Determining the model of injection machine after each parameter aremeet the requirements. Finally use the UG software to mill out molding parts.In the design process, in order to expressthe internal structure of mould clearly,there have a lot of mould structure and mould local charts,then through CAD and Pro/E software plot its 2d, 3d stereo.Key words:CabinetParting surface RunnerProcess analysis目录第一章前言 (4)1.1应用背景及意义 (4)1.2论文设计内容 (4)1.3论文设计重点、难点 (4)第二章方案论证 (5)2.1 结构分析 (5)2.2 成型工艺分析 (5)2.3 生产规模 (6)第三章箱体注射模结构设计 (7)3.1成型零件设计 (7)3.2浇注系统设计 (9)3.3推出机构的设计 (10)3.4排气系统的设计 (12)3.5冷却系统的设计 (12)3.6模架与注射机的选择 (13)3.7模具结构草图 (16)3.8注射模动作过程分析 (17)第四章成型零件加工工艺 (18)4.1加工路线 (18)4.2数控编程 (18)4.3程序清单 (19)第五章结束语 (22)谢辞 (23)附件1: 型芯的加工工艺路线 (24)附件2: 定模板的加工工艺路线 (25)附件3: 动模板的加工工艺路线 (26)参考文献 (27)第一章前言1.1 应用背景及意义通过对模具专业的学习,掌握常用材料在各种成型过程中对模具的工艺要求,各种模具的结构特点及设计计算的方法,以达到能够独立设计一般模具的要求。

在模具制造方面,掌握一般机械加工的知识,金属材料的选择和热处理,了解模具结构的特点,根据不同情况选用模具加工新工艺。

箱体的毕业设计是在学习了塑料成型工艺与模具设计以及模具专业相关专业课程以后,对以上各方面的要求加以灵活的运用。

1.2 论文设计内容设计题目:箱体材料:ABS二维结构图:如图1-1图1-1 箱体零件图1.3论文设计重点、难点模具结构的设计既是重点又是难点,主要包括塑件成型的位置和分型面的选择,模具型腔数目的确定及型腔的排列和流道的布局、浇口位置的选择,模具工作零件的结构设计,推出机构的设计,拉料杆形式的选择,排气方式设计等。

第二章方案论证2.1 结构分析2.1.1 产品设计图,如图2-1图2-1 箱体产品图2.1.2结构类型分析塑件的结构呈盒罩状,塑件底部有一个深39mm的八边形凹槽,表面有一个直径为φ6.3的通孔,6个阶梯孔。

2.1.3外观要求分析塑件表面粗糙度要求Ra为0.8μm,其余为3.2μm,且表面不允许有飞边、毛刺、收缩等缺陷。

2.1.3尺寸精度分析精度要求按标准的公差4级,2.2 成型工艺分析(1)、ABS材料的特性成型的塑件有较好的光泽,其有极好的抗冲击强度,且在低温下也不迅速下降。

ABS属于通用性热塑性材料,其成型性能好,流动性好,成型收缩率较小。

比热容较低,在料筒中塑化效率高,在模具中凝固较快,成型周期短,但吸湿性强,原料要需干燥,它的塑件尺寸稳定性好。

在要求塑件精度高时,模具温度可控制在50~600C,而在强调塑件光泽和耐热时,模具温度应控制在60~800C;ABS在升温时粘度高,所以成型压力较高,故塑件上的脱模斜度宜稍大;ABS易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度对收缩率影响极小。

(2)、ABS材料主要参数材料的密度为1.02~1.05g/cm3;收缩率为0.3%~0.8%;注射压力为70~90Mpa;查《塑料成型工艺及模具设计》表6.4中ABS材料允许的溢料值应≤0.05mm。

2.3 生产规模生产规模的大小,直接影响模具的结构型式,一般大批量生产时,可选用一模多腔来提高生产率;小批量生产时,可采用单型腔模具等进行生产来降低模具的制造费用。

由制品图可知,塑件尺寸不大,采用一模两腔,因此适合小批量生产。

第三章箱体注塑模结构设计3.1 成型零件设计3.1.1、塑件在模具中的位置(1)、分型面的选择:①分型面应选在塑件外形最大轮廓处;应该有利于塑件的脱模;应保证塑件的精度要求;应满足塑件的外观质量要求;应便于模具的加工制造;应有利于排气等等。

②对于箱体的分型面应选择在塑件的最底面。

塑料包紧动模型芯而留在动模,模具结构简单。

图3-1分型面的形式(2)、型腔布局及浇口的选择:①采用一模两腔矩形分布,生产效率高;②采用潜伏式浇口,浇口的分流道位于模具分形面上,塑料熔体通过推杆的端部注入型腔。

3.1.2、成型零件工作尺寸的计算图3-2零件工作尺寸与塑件尺寸的关系图ABS 材料的平均收缩率为: 0.55%查阅课本《塑料成型工艺及模具设计》,所用的公式如下:型腔的径向尺寸:m L =0.32303[(10.55%)64.16-0.32]4+ +⨯⨯=0.11064.24+型腔的深度尺寸:+δ02[(1)-Δ]3Z m S H S H =+=0.28302[(10.55%)43-0.28]3+ +⨯⨯=0.09043.05+型芯的径向尺寸: 01Δ33[(1)+Δ]4m S l S l -=+=00.3233[(10.55%)58+0.32]4 -+⨯⨯=00.1158.56 - 02Δ33[(1)+Δ]4m S l S l -=+=00.1833[(10.55%)12+0.18]4 -+⨯⨯=00.0612.20 - 03Δ33[(1)+Δ]4m S l S l -=+=00.1633[(10.55%) 6.3+0.16]4 -+⨯⨯=00.056.45 - 04Δ33[(1)+Δ]4m S l S l -=+=00.1633[(10.55%) 6.7+0.16]4 -+⨯⨯=00.056.86 - 05Δ33[(1)+Δ]4m S l S l -=+=00.1633[(10.55%)7.7+0.16]4 -+⨯⨯=00.057.86 - 06Δ33[(1)+Δ]4m S l S l -=+=00.1433[(10.55%) 3.3+0.14]4 -+⨯⨯=00.053.42 -7Δ33[(1)+Δ]4m S l S l -=+=00.1433[(10.55%)6+0.14]4 -+⨯⨯=00.056.14 - 型芯的高度尺寸:01z 32[(1)Δ]3m S h S h δ-=++=000.260.0932[(10.55%)39+0.26]39.393 --+⨯⨯= 02z 32[(1)Δ]3m S h S h δ-=++=000.120.0432[(10.55%)1+0.12] 1.093 --+⨯⨯= 03z 32[(1)Δ]3m S h S h δ-=++=000.140.04732[(10.55%)4+0.14] 4.123 --+⨯⨯= 04z 32[(1)Δ]3m S h S h δ-=++=000.120.0432[(10.55%)3+0.12] 3.093 --+⨯⨯= 中心距Cm : 11(1)2zm S C S C δ⎡⎤=+±⎣⎦=0.2[(10.55%)17]8+⨯±=17.090.025± 22(1)2z m S C S C δ⎡⎤=+±⎣⎦=0.22[(10.55%)20]8+⨯±=20.110.027± 33(1)2z m S C S C δ⎡⎤=+±⎣⎦=0.22[(10.55%)19]8+⨯±=19.100.027± 以上式中,M L ——型腔径向尺寸(mm )S L 、S l ——塑件径向公称尺寸(mm)M H ——型腔深度尺寸(mm)S H ——塑件高度公称尺寸(mm)S h ——塑件深度公称尺寸(mm)S ——塑料的平均收缩率(%)(S =0.3%0.8%2+=0.55%) Cm ——型腔中心距尺寸(mm)δ——模具制造公差(mm)(一般取Z δ=3Δ) 3.2浇注系统设计普通浇注系统由主流道、分流道、浇口和冷料井组成。