主机润滑油系统讲解共34页

- 格式:ppt

- 大小:3.90 MB

- 文档页数:34

主机润滑油系统1 润滑油系统概述汽轮机润滑油系统采用主油泵——射油器供油方式。

主油泵由汽轮机主轴直接驱动,其出口压力油驱动射油器投入工作。

润滑油系统主要用于向汽轮发电机组各轴承提供润滑油;向危急遮断装置供油;向发电机氢密封空侧提供密封用油以及为顶轴装置中油泵提供充足的油源。

系统工质为ISO—VG32汽轮机油。

2 系统的构成本系统主要由主油泵、射油器、集装油箱、交流润滑油泵、直流事故油泵、溢油阀、冷油器、切换阀、排烟装置、顶轴装置、油氢分离器、低润滑油压遮断器、单舌止回阀、双舌止回阀、套装油管路、油位指示器、连接管道及监视仪表等设备构成。

.3 主油泵主油泵是汽轮机透平油供油系统中最重要的元件。

在汽轮机组达到额定转速后,机组正常运行期间,它向整个透平油系统提供动力油源。

主油泵采用汽轮机主轴直接驱动,它与汽轮机主轴为钢性联接,安装在汽轮机的前轴承箱内。

本主油泵为单级双吸卧式离心泵,吸入油采用压力供油。

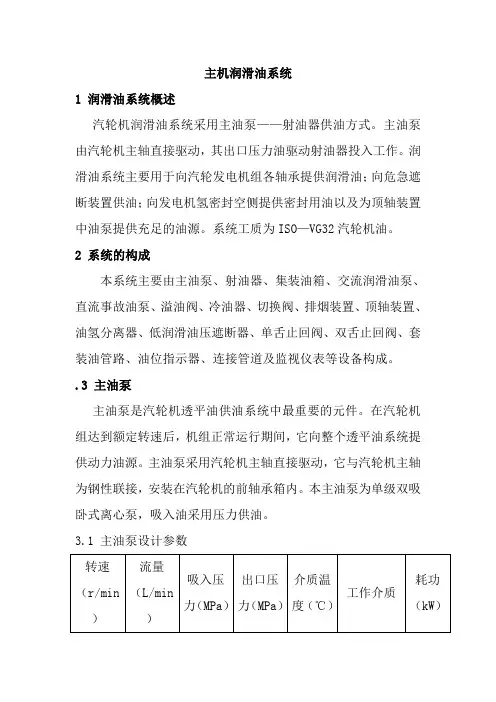

3.1 主油泵设计参数3.2 结构概述3.2.1静止部分:主油泵的静止部分主要由泵壳、端盖、密封环和浮动轴承等零部件组成。

主油泵的进、出接口并排设置在主油泵下部,与主油泵底座融合为一体。

在泵壳各腔室顶部分别设置了一个带孔螺塞,在机组启动时用来排出各腔室中的气体,保证主油泵及油系统的运行稳定。

3.2.2 转动部分:主油泵的转动部分主要由叶轮、泵轴、套筒、键等零部件组成。

主油泵转子在厂内组装后进行了动平衡试验,从而保证了主油泵运行的稳定。

主油泵的泵轴与汽轮机主轴之间采用凹凸榫对中型式的刚性联接方式,泵轴与汽轮机主轴用12只M20的螺栓联接。

泵轴上的测速齿盘用来测定汽轮机组的转速和胀差等。

危急遮断器安装在泵轴的前端。

3.3.3 主油泵的密封部分:主油泵的密封采用浮动密封环(两个半圆组合而成)进行密封。

密封环可在泵壳内自由浮动,它不仅允许主油泵转子做轴向运动,还可以补偿转子垂直方向上的位移。

密封环的材料为铸锡青铜(ZCuSn5Pb5Zn5)。

乌苏电厂汽轮机润滑油系统第一节润滑油系统概述润滑油系统是一个封闭的系统,油贮存在油箱内,由汽轮机主轴驱动的主油泵或由马达驱动的辅助油泵将润滑油供给到各个使用点,当机组在额定或接近额定转速运行时,由装在前轴承座的主油泵和装在油箱内的射油器联合运行,满足机组用油。

在机组启动或停机运行时,则由辅助油泵提供机组所有用油。

润滑油系统除为汽轮机和发电机的各径向轴承、推力轴承和盘车装置提供润滑油外,还为机械超速跳闸系统提供压力油。

系统主要由润滑油箱、主油泵、辅助润滑油泵、注油器、冷油器、事故油泵、顶轴油泵、排烟装置和净油系统等组成。

正常运行时,润滑油系统的全部需油量都由主油泵和注油器提供。

主油泵的出口压力油先进入主油箱,然后经油箱内的油路分为两路。

一路向机械超速危急遮断装置供油,另一路作为注油器的射流动力油,注油器的出口分两路:(1)主油泵进口油。

(2)经冷油器送至各径向轴承、推力轴承以及盘车装置的冷却润滑用油。

在启动和停机过程中,主油泵不能提供足够的油压和油量。

此时,润滑油系统由辅助油泵供油。

辅助润滑油泵为交流油泵。

润滑油泵提供轴承润滑油,高压启动油泵提供机械超速跳闸装置的需油,并设有直流事故油泵,在润滑油泵故障或厂用电断电时向轴承提供润滑油。

系统中设有两台冷油器。

注油器和润滑油泵出口供轴承润滑用的油液经冷油器送至汽轮发电机的各轴承。

正常运行时,一台投入运行,另一台保持备用状态。

运行中可以轮换进行清洗和维护。

如需要两台冷油器也可并列运行,润滑油在经过轴承和盘车装置后,温度将会升高,油温高低不但可反映轴承工作情况,而且会影响机组安全运行,因此必须将轴承回油温度限制在一个允许的范围内。

一般要求所有的轴承回油温度不高于77℃,相应的冷油器的出口油温应在35~43℃之间,为了达到这一要求,需要对冷油器的冷却水量进行调节。

如果冷油器的出口油温在这个范围内,而轴承回油温度仍达到77℃以上,则可能有系统或轴承故障发生,必须进行检查。

主机润滑油系统2.1概述2.1.1润滑油系统的作用是给汽轮机发电机的支持轴承、推力轴承和盘车装置提供润滑油,为氢密封系统提供备用油以及为机械超速脱扣装置供油。

润滑油系统由汽轮机主轴驱动的主油泵、冷油器、顶轴装置、盘车装置、排烟系统、油箱、交流润滑油泵、直流事故油泵、滤网、油箱电加热器、油箱油位指示器、油位开关等以及各种脱扣、控制装置和连接管道、阀门、逆止门、各种监测仪表等组成,润滑油系统供回油管采用套装管路。

汽轮发电机组在额定转速下运行时,来自主油泵的压力油进入机械超速装置机构、高压氢密封备用油总管,同时也进入油箱内部管道为射油器提供动力油。

从I射油器排出的油除供主油泵用油外,还供低压备用氢密封用油,#2射油器排出的油经冷油器供轴承用油。

润滑油供油系统是个封闭系统。

所有润滑后的油通过油箱顶部回到回油槽中。

油进入油箱前靠自身重力通过过滤。

当油箱中油位过高或过低,油位指示器和油位开关都会发出警报。

2.1.2 一只31.4M3有效容积的圆筒形卧式油箱,由钢板卷制焊接而成。

安装在厂房零米上部的汽轮发电机组前端。

油箱顶部焊有圆形顶板,交流润滑油泵、直流事故油泵、氢密封泵、排烟装置、油位指示器、油位开关等都装在顶板上。

油箱内装有射油器、电加热器及连接管道、阀门等。

油箱顶部开有人孔,装有垫圈和人孔盖,安全杆横穿过人孔盖,固定在壳体上的固定块上。

油箱底部有一法兰连接的排油孔,运输时,该孔需堵上。

2.1.3汽轮机主轴驱动的主油泵是蜗壳型离心泵,安装在前轴承箱中的汽轮机外伸轴上。

在启动、运行和停机时,必须向泵提供压力油。

主油泵的进油管和I射油器出口相连接。

排出压力油管进入油箱和射油器进口管相连接。

正常运行时,主油泵供给汽轮发电机组的全部用油,它包括轴承用油、机械超速脱扣和手动脱扣用油、高压氢密封备用油。

2.1.4一台交流电动机驱动的润滑油泵,安装在油箱的顶板上。

该泵是垂直安装的离心泵,能保持连续运行,该泵完全浸没在油中,通过一个联轴器由立式电动机驱动。

汽轮机主机润滑油系统一、作用1、为汽轮机、发电机径向轴承提供润滑油;2、为汽轮机推力轴承提供润滑油;3、为盘车装置提供润滑油;4、为装在前轴承座内的机械超速脱扣装置提供控制用压力油。

二、工作原理润滑油系统包括主油箱、主油泵、交流润滑油泵、直流备用泵、密封油备用泵、冷油器、射油器、顶轴油系统,排烟系统和储油箱、油净化装置等。

2.1 供油系统这种供油系统中装有射油器,在运行中安全可靠,其工作原理如下:润滑油系统为一个封闭的系统,润滑油储存在油箱内。

离心式主油泵由汽轮机主轴直接带动,由主油泵打出的油分成两路,其中绝大部分的压力油至射油器,并将油箱内的油吸入射油器。

尚有一小部分经逆止阀及节流孔后向高压备用密封油系统和机械超速自动停机装置及注油试验系统提供工质。

从射油器出来的油分三路,一路向主油泵进口输送压力油,一路经过逆止门送到冷油器,向机组的润滑系统供油,同时有一路供给低压密封备用油。

在润滑系统中设置两台冷油器。

一台运行、一台备用。

在运行中可逐个切换。

经冷油器冷却后的油温应小于45℃,以便去冷却、润滑推力瓦、支持轴承及盘车齿轮等。

轴承的排油由回油母管汇集后流回主油箱。

如果遇到汽轮机停机或某些意外事故,主油泵不能提供上述油流,当润滑油压下降到0.076~0.082Mpa 时,则同时启动轴承油泵及密封油备用泵,轴承油泵一方面提供低压密封备用油及主油泵入口的供油,一方面经冷油器冷却后向各轴承及盘车提供润滑冷却用油。

密封油备用泵的出口油经过逆止阀向高压密封备用油系统、注油系统及机械超速装置提供动力油源。

当汽轮机盘车时或启动初期,由于离心式主油泵进口侧没有吸油能力,因而必须开启轴承油泵及密封油备用泵,只有当汽轮机转速升到2700RPM 左右时,主油泵才能供应机组全部所需的油量。

当机组满速稳定后,并且集管中油压满足需要时,在控制室手动停止轴承油泵及密封油备用油泵。

在停机过程中,遇到交流电源或轴承油泵故障,润滑油压降低到0.069~0.076Mpa,直流事故油泵投入,确保轴承冷却润滑油的供应,防止轴瓦烧坏,保证了汽轮机的安全,这也是润滑油系统的最后备用。