挠性和刚挠印制板设计要求

- 格式:doc

- 大小:39.00 KB

- 文档页数:32

挠性和刚性-挠性印制电路板的制造工艺前言挠性印制电路板的发展和广泛应用,是因为它有着显著的优越性,它的结构灵活、体积小、重量轻(由薄膜构成)。

它除静态挠曲外,还能作动态挠曲、卷曲和折叠等。

它能向三维空间扩展,提高了电路设计和机械结构设计的自由度和灵活性,可以在x、y、z平面上布线,减少界面连接点,既减少了整机工作量和装配的差错,又大大提高电子设备整个系统的可靠性和稳定性。

挠性印制板的应用的领域更为广泛,如计算机、通信机、仪器仪表、医疗器械、军事和航天等方面。

随着微电子技术的飞速发展,电子设备的小型化和多功能化的发展趋势,拉动其发展的的主要是hdd用的无线浮动磁头、中继器和csp(chip scale package)所采用的内插器以及广泛应用的便携式电话、平面显示器等新的挠性板应用领域,特别是高密度互连结构(hdi)用的挠性板的应用,将极大地带动挠性印制电路技术的迅猛发层。

高密度挠性印制电路板成为各种类型控制系统的重要的组装件。

使挠性印制电路板应用获得长足的发展,迫使原低产量、高成本、高技术含量转化为常用技术时,面对全球经济化的趋势下,就必须考虑低成本、高产量化的问题,以满足市埸迅猛增长的需要。

特别是高密度挠性印制电路需求量倍增,一个重要的驱动因素-硬盘驱动器,可望将市埸继续推进到至少2004年。

一.挠性印制电路板的结构形式从目前使用的规格数量统计,主要有四种结构类型的挠性板:第一种是单面挠性印制电路板,它的特点就是结构简单,制作起来方便,其质量也最容易控制;第二种是双面挠性印制电路板,它的结构就比单面就复杂的多,特别是要经过镀覆孔的处理,控制难度就要高些;第三种就是多层挠性板,其结构形式就更复杂,工艺质量就更难控制,第六种是刚-挠性单面印制电路板;第五种是刚挠双面印制电路板;第六种是刚挠多层板。

后三种类型结构的印制电路板,比前三种类型结构的板制造起来就更加有难度。

这种挠性或刚挠性类型的结构形式请见以下系列图示:此主题相关图片如下:此主题相关图片如下:二.挠性板的材料从挠性印制电路板的结构分析,构成挠性印制电路板的材料有绝缘基材、胶粘剂、金属导体层(铜箔)和覆盖层。

印制板设计标准

印制板设计标准

一、IEC印制板设计标准

IEC印制板设计标准最早为1980年公布的60326-3号《印制板的设计和使用》,以及1991版的IEC60326-3《印制板的设计和使用》。

此外,正在制订IEC61188印制板设计标准系列,已出版的有:IEC 61188-1-1 电子组装件平面度考虑;

IEC 61188-1-2 受控阻抗。

二、IPC印制板设计标准

(1)IPC刚性印制板设计标准:

过去为IPC-D-319刚性单双面印制板设计标准(1987)及IPC-D-949刚性多层板设计标准(1987)。

后来经改版为IPC-D-275刚性印制板及刚性印制板组装件设计标准(1991)

1998年再次改版为IPC-2221印制板通用设计标准和IPC-2222刚性印制板设计分标准。

(1)IPC挠性印制板设计标准:过去为IPC-D-249挠性单双面印制板设计标准(1987),后改版为IPC-2223挠性印制板设计分标准,并与IPC-2221一起使用。

(1)IPC印制板设计其他有关标准:

IPC-D-300G 印制板尺寸与公差(1994)

IPC-D-316 高频设计导则(1995)

IPC-D-317A 采用高速技术电子封装设计导则(1995)

IPC-D-322 采用标准在制板选择印制板尺寸导则(1991)。

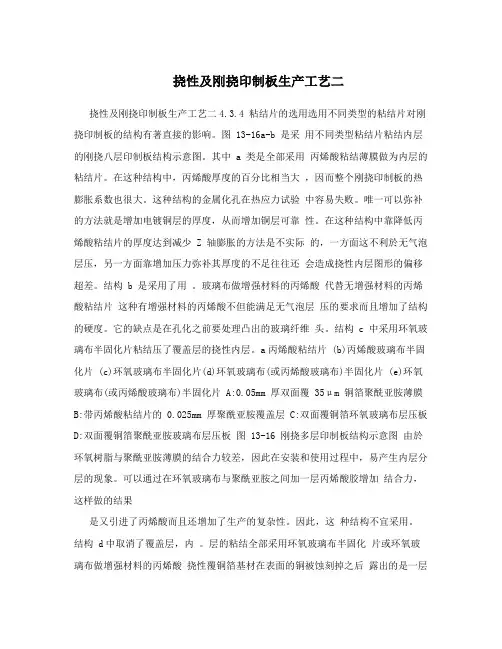

挠性及刚挠印制板生产工艺二挠性及刚挠印制板生产工艺二4.3.4 粘结片的选用选用不同类型的粘结片对刚挠印制板的结构有著直接的影响。

图 13-16a-b 是采用不同类型粘结片粘结内层的刚挠八层印制板结构示意图。

其中 a 类是全部采用丙烯酸粘结薄膜做为内层的粘结片。

在这种结构中,丙烯酸厚度的百分比相当大,因而整个刚挠印制板的热膨胀系数也很大。

这种结构的金属化孔在热应力试验中容易失败。

唯一可以弥补的方法就是增加电镀铜层的厚度,从而增加铜层可靠性。

在这种结构中靠降低丙烯酸粘结片的厚度达到减少 Z 轴膨胀的方法是不实际的,一方面这不利於无气泡层压,另一方面靠增加压力弥补其厚度的不足往往还会造成挠性内层图形的偏移超差。

结构 b 是采用了用。

玻璃布做增强材料的丙烯酸代替无增强材料的丙烯酸粘结片这种有增强材料的丙烯酸不但能满足无气泡层压的要求而且增加了结构的硬度。

它的缺点是在孔化之前要处理凸出的玻璃纤维头。

结构 c 中采用环氧玻璃布半固化片粘结压了覆盖层的挠性内层。

a丙烯酸粘结片 (b)丙烯酸玻璃布半固化片 (c)环氧玻璃布半固化片(d)环氧玻璃布(或丙烯酸玻璃布)半固化片 (e)环氧玻璃布(或丙烯酸玻璃布)半固化片 A:0.05mm 厚双面覆35μm 铜箔聚酰亚胺薄膜B:带丙烯酸粘结片的 0.025mm 厚聚酰亚胺覆盖层 C:双面覆铜箔环氧玻璃布层压板D:双面覆铜箔聚酰亚胺玻璃布层压板图 13-16 刚挠多层印制板结构示意图由於环氧树脂与聚酰亚胺薄膜的结合力较差,因此在安装和使用过程中,易产生内层分层的现象。

可以通过在环氧玻璃布与聚酰亚胺之间加一层丙烯酸胶增加结合力,这样做的结果是又引进了丙烯酸而且还增加了生产的复杂性。

因此,这种结构不宜采用。

结构 d中取消了覆盖层,内。

层的粘结全部采用环氧玻璃布半固化片或环氧玻璃布做增强材料的丙烯酸挠性覆铜箔基材在表面的铜被蚀刻掉之后露出的是一层丙烯酸胶,因而它与环氧的结合力非常好。

挠性印制板质量要求与性能规范一、定义挠性印制板(Flex PCB)是一种可弯曲的电路板。

和常规刚性电路板相比,挠性印制板更加柔软,更易弯曲和弯曲到三维形状。

通常,挠性印制板的材质包括聚酰亚胺薄膜和聚酰亚胺材料。

二、质量要求2.1 厚度挠性印制板的厚度通常在0.1mm至0.5mm之间,因此,厚度是衡量挠性印制板质量的一个重要指标。

厚度不仅需要达到设计要求,还需要保持均匀。

2.2 导电性挠性印制板的导电性是制作过程中的另一个重要因素。

由于挠性印制板通常需要弯曲,因此需要材料足够柔软且有良好的导电性,以确保电路性能的稳定性和可靠性,并保证弯曲后电路的完整性。

电路设计人员应该在设计中保证电路的连通性和导电性。

2.3 尺寸稳定性挠性印制板的尺寸稳定性同样非常重要。

在设计制作挠性印制板时,材料在多次弯曲、拉伸的情况下,必须保持相对稳定。

尺寸不稳定可能会影响电路的可靠性,并在导致电路故障。

2.4 成型质量挠性印制板的成型质量是制作过程中最关键的一个环节。

成型质量主要指材料的挠曲强度和挠曲能力。

材质的挠曲强度和挠曲能力不仅需要满足设计要求,还要能够承受制品在生产过程中的实际挠曲。

三、性能规范3.1 弯曲半径在挠性印制板的制作过程中,需要对其进行弯曲。

因此,弯曲半径对于挠性印制板的性能具有重要意义。

弯曲半径不仅决定了弯曲后挠性印制板的稳定性,还会影响器件在弯曲后的可靠性。

弯曲半径与挠性印制板的厚度、材料、板面积以及弯曲角度有关。

在实际应用中,需要根据不同的应用场景进行设计。

3.2 弯曲时电阻在挠性印制板的设计和制造过程中,弯曲时电阻是一个重要的考虑因素。

弯曲时电阻取决于板材的弯曲半径、板厚以及电路板内部的电路结构等因素。

弯曲时电阻过大会影响挠性印制板的使用效果,甚至会导致电路的故障。

因此,电路设计人员需要在设计过程中充分考虑弯曲时电阻的因素。

四、结论挠性印制板是一种具有特殊特性的电路板,其质量和性能非常重要。

在设计和制造过程中,需要遵循严格的质量要求和性能规范,以确保挠性印制板的质量和性能。

深圳市兴森快捷电路科技股份有限公司Shenzhen Fastprint Circuit Tech Co.Ltd.地址:深圳南山区东滨路349号南山工业村B区02栋电话:(0755)26051688技术联络电话:(0755)26522731、26051910传真:(0755)26521515电子邮件:market@邮编:518054通信、网络、IT类华为技术中兴通讯上海贝尔阿尔卡特飞博创技术(深圳)有限公司大唐移动武汉电信器件公司西门子中国爱立信华为三康港湾网络有限公司武汉烽火网络有限责任公司深圳飞通光电股份有限公司清华紫光比威网络技术有限公司上海复旦光华信息科技股份有限公司福建星网锐捷通讯有限公司..................中国航天时代电子公司第七七一研究所中国电子科技集团公司第29研究所中国电子科技集团公司第三十八研究所航天长征火箭技术有限公司航天706所中国船舶重工集团公司第709研究所(二室)中国电子科技集团公司第54研究所...... ......中科院高能物理研究所中科院电子所中科院自动化所中科院计算机所国防科技大学北京大学清华大学北京邮电大学浙江大学中国科技大学上海交通大学哈尔滨工业大学北京理工大学天津大学信息工程学院信息技术研究所(国家数字交换)成都电子科技大学上海通信技术中心...... ...... ......大唐微电子公司新普矽谷科技(北京)有限公司东软飞利浦深圳迈瑞医疗通用电气医疗系统(中国)有限公司安捷伦前锋电子科技(成都)有限公司通用电气(中国)研究开发中心有限公司IDT-新涛科技...... ...... ......浅析刚挠印制板制作工艺( 时间:2004-4-2 阅读277次)一、前言:刚挠多层印制板(flex-rigid multilayer printed board)作为一种特殊的互连技术,能够减少电子产品的组装尺寸、重量、避免连线错误,实现不同装配条件下的三维组装,以及具有轻、薄、短、小的特点,已经被广泛应用于计算机、航空电子以及军用电子设备中,但刚挠印制板也存在工艺复杂,制作成本高以及不易更改和修复等缺点。

PCB 设计---刚挠板设计注意事项PCB设计过程中需要注意以下设计细节:

1.动态挠曲的刚挠板,挠性区域铜皮推荐使用网格铜,网格铜的线

宽\线距:基铜≤1OZ时:7\7mil;基铜2OZ时:10\10mil。

注意:

a.这种规格网格铜载流量按同厚度基铜实心铜载流量的一半;设

计电源时确保满足电源过流能力;

b.掌握软件中网格参数设置及;

c.在满足要求情况下,基铜厚度小的更好;

2.弯折区域的导线应设计为直线,导线方向垂直于弯折轴;挠性部

分需弯折的导线,拐角应设计为圆弧,避免出现角度;挠性外形拐弯(内角)处添加保护线。

a.建议挠性信号层最外侧添加保护线,通常是地线;

3.弯折区域的挠性层避免打孔,刚性区域的孔边缘距离刚挠结合处

外形≥1mm。

4.因阻抗控制,挠性区域线宽和刚性区域线宽不一致时,线宽变化

位置在挠性区域伸进刚性区域0.5mm处。

a.通过设置区域规则实现;

5.表层导体距离刚挠结合处外形≥1mm。

6.叠层优先要对称,即挠性部分在刚性部分中间;叠层时和工艺组

说明是刚挠板;

7.刚挠结合的外形处要倒成圆弧角,降低撕裂风险;

8.在光绘文件的注释层面要标注挠性区域;

习惯在dimension层标注,并将此层面添加到光绘中;

9.刚挠板叠层结构,如下图:挠性板相对刚性板的对称,出于

3/4/5/6层面,这样层压结合效果更佳;

华东上海组。

撓性及剛撓印製板生產工藝二4.3.4粘結片的選用選用不同類型的粘結片對剛撓印製板的結構有著直接的影響。

圖13-16a-b是采用不同類型粘結片粘結內層的剛撓八層印製板結構示意圖。

其中a類是全部採用丙烯酸粘結薄膜做為內層的粘結片。

在這種結構中,丙烯酸厚度的百分比相當大,因而整個剛撓印製板的熱膨脹係數也很大。

這種結構的金屬化孔在熱應力試驗中容易失敗。

唯一可以彌補的方法就是增加電鍍銅層的厚度,從而增加銅層可靠性。

在這種結構中靠降低丙烯酸粘結片的厚度達到減少Z軸膨脹的方法是不實際的,一方面這不利於無氣泡層壓,另一方面靠增加壓力彌補其厚度的不足往往還會造成撓性內層圖形的偏移超差。

結構b是採用了用玻璃布做增強材料的丙烯酸代替無增強材料的丙烯酸粘結片。

這種有增強材料的丙烯酸不但能滿足無氣泡層壓的要求而且增加了結構的硬度。

它的缺點是在孔化之前要處理击出的玻璃纖維頭。

結構c中採用環氧玻璃布半固化片粘結壓了覆蓋層的撓性內層。

(a)丙烯酸粘結片(b)丙烯酸玻璃布半固化片(c)環氧玻璃布半固化片(d)環氧玻璃布(或丙烯酸玻璃布)半固化片(e)環氧玻璃布(或丙烯酸玻璃布)半固化片A:0.05mm厚雙面覆35μm銅箔聚酰亞胺薄膜B:帶丙烯酸粘結片的0.025mm厚聚酰亞胺覆蓋層C:雙面覆銅箔環氧玻璃布層壓板D:雙面覆銅箔聚酰亞胺玻璃布層壓板圖13-16剛撓多層印製板結構示意圖由於環氧樹脂與聚酰亞胺薄膜的結合力較差,因此在安裝和使用過程中,易產生內層分層的現象。

可以通過在環氧玻璃布與聚酰亞胺之間加一層丙烯酸膠增加結合力,這樣做的結果是又引進了丙烯酸而且還增加了生產的複雜性。

因此,這種結構不宜採用。

結構d中取消了覆蓋層,內層的粘結全部採用環氧玻璃布半固化片或環氧玻璃布做增強材料的丙烯酸。

撓性覆銅箔基材在表面的銅被蝕刻掉之後露出的是一層丙烯酸膠,因而它與環氧的結合力非常好。

同時,由於環氧材料的大量引入大大降低了整個剛撓印製板的熱膨脹係數,因此大大提高了金屬化孔的可靠性。

单、双面挠性印制板的性能手册1. 简介挠性印制板是一种特殊类型的印制电路板,具有较高的柔性和弯曲性能。

根据挠性的程度,可以分为单面挠性印制板和双面挠性印制板。

本手册将介绍这两种挠性印制板的性能特点、应用领域以及制造工艺等方面的内容。

2. 单面挠性印制板2.1 特点•单面挠性印制板具有较高的柔性和弯曲性能。

•只有一面的电路层,另一面通常为基材或衬底材料。

•适用于某些对于重量和厚度有限制的场合。

2.2 应用领域•便携式电子设备,如手机、平板电脑等。

•医疗器械领域,如医用监测设备、健康穿戴设备等。

•航空航天领域,用于航天器件和航空电子设备。

2.3 制造工艺•先制作电路图案,然后将电路图案转移到柔性基材上。

•用不同的覆铜薄膜和电解铜制作导电层。

•经过多道工序的印制、固化、镀铜、成型等生产工艺。

3. 双面挠性印制板3.1 特点•双面挠性印制板在柔性和弯曲性能上比单面挠性印制板更优秀。

•两面都可以布线,具有更高的密度和灵活性。

•适用于对电路密度要求较高的场合。

3.2 应用领域•智能穿戴设备,如智能手表、智能眼镜等。

•通讯领域,如无线网络设备、卫星通讯设备等。

•工业控制领域,如自动化设备、机械控制系统等。

3.3 制造工艺•基本步骤与单面挠性印制板相似,但需要额外的覆铜薄膜和复杂的工艺过程。

•铜箔用于覆盖两侧并形成电路图案,要求精准的对位和切割。

•制造过程中需要考虑两侧的布线连接和阻抗控制等问题。

4. 性能比较•单面挠性印制板适用于对重量和厚度有限制的场合,相对较容易制作和生产。

•双面挠性印制板在电路密度和性能上更优越,但制作难度和生产成本相对较高。

•选择合适的挠性印制板应根据具体的应用需求和技术要求来决定。

5. 结论单、双面挠性印制板在电子领域具有广泛的应用前景,能够满足不同场合对于柔性、弯曲等特殊需求。

制作挠性印制板需要考虑材料选择、工艺流程、设计技术等多个方面的因素,以保证产品在性能和可靠性上达到要求。

希望本手册能为您在挠性印制板的选择和应用方面提供一定的参考和指导。

浅析刚挠印制板制作工艺一、前言:刚挠多层印制板(flex-rigid multilayer printed board)作为一种特殊的互连技术,能够减少电子产品的组装尺寸、重量、避免连线错误,实现不同装配条件下的三维组装,以及具有轻、薄、短、小的特点,已经被广泛应用于计算机、航空电子以及军用电子设备中,但刚挠印制板也存在工艺复杂,制作成本高以及不易更改和修复等缺点。

本文则主要从改进刚挠多层印制板层压、外层成像等方面进行讨论,浅谈刚挠印制板的制作。

二、刚挠印制板结构:刚挠印制板是在挠性印制板上再粘结两个(或两个以上)刚性外层,刚性层上的电路与挠性层上的电路通过金属化孔相互连通。

每块刚挠性印制板有一个或多个刚性区和一个或多个挠性区。

双面覆35μm铜箔的聚酰亚胺挠性基材带0.025mm厚丙烯酸胶的聚酰亚胺覆盖层双面覆35μm铜箔环氧玻璃布层压板丙烯酸粘结薄膜四、刚挠印制板制作工艺:1、刚挠印制板材料:刚挠印制板除了采用了刚性材料(如环氧玻璃布层压板及其半固化片或聚酰亚胺层压板及相应的半固化片)外,还采用挠性材料。

挠性材料:常用的挠性介质薄膜有聚酯类、聚酰亚胺类和聚氟类, 选择挠性介质薄膜应从材料的耐热性能、覆形性能及厚度等进行综合考察;常用的粘结薄膜主要有丙烯酸类,环氧类和聚酯类,选择粘结薄膜则主要考察材料的流动性及其热膨胀系数铜箔:印制板采用的铜箔主要分为电解铜箔(ED)和压延铜箔(RA)。

电解铜箔是采用电镀方式形成,其铜微粒结晶状态为垂直针状,易在蚀刻时形成垂直的线条边缘,有利于精细线路的制作;但在弯曲半径小于5mm或动态挠曲时,针状结构易发生断裂;因此,挠性覆铜基材多选用压延铜箔,其铜微粒呈水平轴状结构,能适应多次挠曲。

2、挠性内层成像与蚀刻:前处理:覆铜板表面铜箔都经防氧化处理,铜箔表面有一层致密的氧化物保护膜,因此,在成像前,须对挠性覆铜板进行表面清洗和粗化。

但由于挠性板材易变形和弯曲,可采用专用浮石粉磨板(Pumice)机或微蚀(Micro-etching)--对于一般生产厂家建议采用微蚀以减少额外的设备投资。

FPC:柔性电路板(柔性PCB): 简称"软板", 又称"柔性线路板", 也称"软性线路板、挠性线路板"或"软性电路板、挠性电路板", 英文是"FPC PCB"或"FPCB,Flexible and Rigid-Flex".1、挠性线路板(挠性印制板)挠性线路板(挠性印制板):英文Flexible Printed Board,缩写FPC,俗称软板。

IPC-T-50中对挠性线路板的定义是使用挠性的基材制作的单层、双层或多层线路的印制电路板,可以有覆盖层(阻焊层),也可以没有覆盖层(阻焊层)。

国标GB/T2036-94《印制电路术语》2.11对挠性印制板(FPC)的解释是:用挠性基材制成的印制板,可以有或无挠性覆盖层。

2、刚挠性印制板刚挠性印制板:英文Rigid-Flex Printed Board,(FPC)又称软硬结合板。

刚挠性印制板是由刚性和挠性基板有选择的层压在一起组成,结构紧密,以金属化孔形成导电连接,每块刚扰结合印制板上有一个或多个刚性区和一个或多个挠性区。

国标GB/T2036-94 2.11 《印制电路术语》对刚挠性印制板(FPC)的解释是:利用挠性基材并在不同区域与刚性基材结合而制成的印制板,在刚挠结合区,挠性基材与刚性基材的导电图形通常都要进行互连。

最常有的材料如:日资:MEKTEC(紫翔) 有泽TORAY 信越京瓷Sony美资: 杜邦ROGERS台资: 台虹宏仁律胜四维新杨佳胜国产:丹邦九江华弘柔性电路的挠曲性和可靠性目前FPC有:单面、双面、多层柔性板和刚柔性板四种。

①单面柔性板是成本最低,当对电性能要求不高的印制板。

在单面布线时,应当选用单面柔性板。

其具有一层化学蚀刻出的导电图形,在柔性绝缘基材面上的导电图形层为压延铜箔。

绝缘基材可以是聚酰亚胺,聚对苯二甲酸乙二醇酯,芳酰胺纤维酯和聚氯乙烯。

挠性和刚挠印制板设计要求

1范围

1.1主题内容

本标准规定了电子设备用挠性和刚挠印制板设计要求和在挠性、刚挠印制板上安装元器件和组件的设计要求。

1.2适用范围

本标准适用于有或无屏蔽层、有或无增强层的挠性印制板,也适用于有或无金属化孔的刚挠印制板。

1.3分类

1.3.1类型

l型:单面挠性印制板。

能够有或无屏蔽层,也可有或无增强层。

2型:有金属化孔的双面挠性印制板。

能够有或无屏蔽层,也可有或无增强层。

3型:有金属化孔的多层挠性印制板。

能够有或无屏蔽层,也可有或无增强层。

4型:有金属化孔的多层刚挠印制板(导线层多于两层)。

5型:挠性印制板和刚性或挠性印制板粘成一体,在粘结区无金属化孔的印制板。

其导线层多于一层。

1、2和3型印制板的屏蔽层不作为导体层(见5、11条)。

1.3.2类不

A类:在安装过程中能经受挠曲。

B类:在设计总图中规定能经受反复多次挠曲(通常不适用导体层数在2层以上的印制板)。

2引用文件

GB 2036—80印制电路名词术语和定义

GB 4588.3—88印制电路板设计和使用

GB 5489—85印制板制图

GB 8012-87铸造锡铅焊料

GBl3555-92印制电路用挠性覆铜箔聚酰亚胺薄膜

GBl4708-93挠性印制电路用涂胶聚酰亚胺薄膜

GJB 2142-94印制板用覆金属箔层压板总规范

SJ/T10309-92印制板用阻焊剂

3 术语

本标准中所用的术语及其定义按GB 2036的规定。

4 一般要求

4.1设计要点

挠性和刚挠印制板的设计要点应按本标准的规定。

在设计总图、照相底图和生产底版中应包括质量一致性检验用附连板的图形,质量一致性检验用附连板应按附录A(补充件)的图Al设计。

附连板应位于离板边缘不大于13mm和不小于6.4mm处,且应反映全部制造过程,包括覆盖层的制造过程。

设计3型和4型挠性或刚挠印制板时,质量一致性检验用附连板图形应放在最复杂的刚性或挠性部分。

4.2设计总图

除了本标准另有规定外,设计总图应按GB 5489和GB 4588.3制备。

设计总图应规定挠性和刚挠印制板的类型、尺寸和形状,所有孔的位置和尺寸,是否要凹蚀,可追溯性标记的位置,层间的隔离绝缘层,质量一致性检验用附连板的数量和位置,导体和非导体图形,或元件的形状和排列及挠性和刚挠印制板每个导体层的视

图。

不受孔尺寸和孔位操纵的图形应正确标注尺寸,既能够专门标注也能够用注释讲明。

图形的分步重复或质量一致性检验用附连板电路图形的位置改变都应符合4.3条的要求。

设计总图上使用的所有术语定义应按照GB 2036的规定。

设计总图应注明设计挠性和刚挠印制板照相底图的要求(见4.2.5条)。

设计总图应包括生产底版的复制件或照相底图的复制件。

所有相应的详细技术要求(见第5章)应规定在设计总图上。

当合同或订单上规定使用自动化技术时,应提供包含制造每一张生产底版所需的全部计算机指令的磁带或磁盘。

4.2.1单张设计总图

单张设计总图是将所有的数据信息放在一张图上。

假如图形复杂,孔太多,单张设计总图难于实现时,就应制备多张设计总图。

4.2.2多张设计总图

多张设计总图的第一张应规定挠性或刚挠印制板的尺寸和形状,增强板,所有孔的直径、偏差和位置,并包括所有注释。

不受孔尺寸和孔位操纵的图形应正确标注尺寸,既能够专门标注也能够用注释讲明。

接着各张图应规定挠性或刚挠性或刚挠印制板上的每一层导体

或非导体图形的形状和排列。

导体图形层应顺序编号,从元件面开始为第一层。

假如元件面上没有导体或连接盘,那么下一层应为第一层。

由照相底图确定的网印或其他光化学定位工艺标记应描绘在总

图上,从而确定照相底版的相互关系和预期的图形重合度。

然而在实际上,这些标记应描绘在单独的一张设计总图上,最好是最后的一张图上。

序号、日期或批号等人工标记应放在醒目的地点,并依照有关的符号和技术规范加以规定。

4.2.3 位置尺寸标注

除了一些元件(例如某些连接器、晶体管等)的位置不在网格上外,所有孔、测试点、连接盘和整块成品挠性和刚挠印制板的尺寸都应使用标准网格系统标注尺寸。

并应位于直角坐标的X\Y 轴上。

除非合同要求提供有一个稳定的、在电路特性要求偏差范围内的照相底版外,可能会阻碍电路特性(如分布电感、电容等)的关键图形特征,也应标注尺寸。

4. 2.4 孔位偏差

除非另有规定,孔位应依照主网格系统或辅助网格系统标注尺。