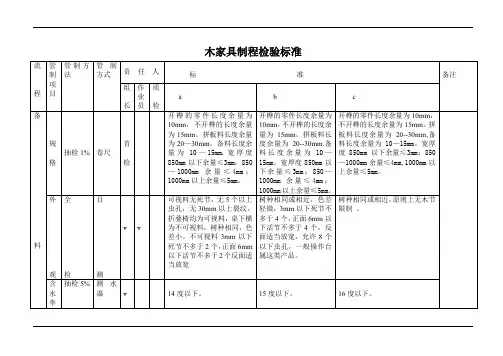

家具厂各种制程作业检验标准

- 格式:doc

- 大小:140.50 KB

- 文档页数:13

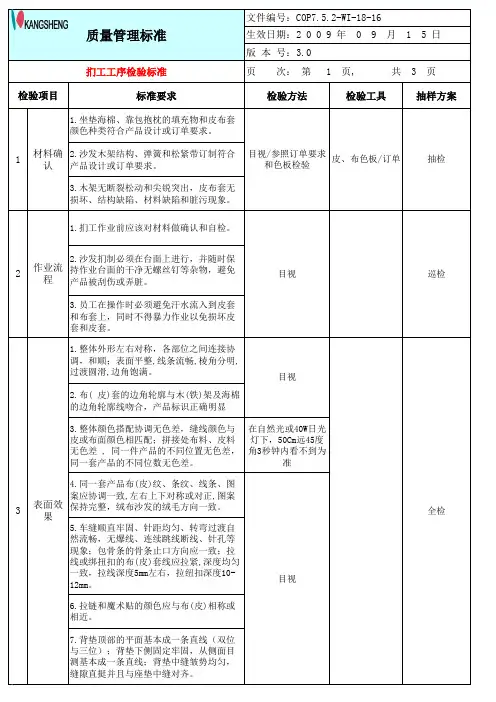

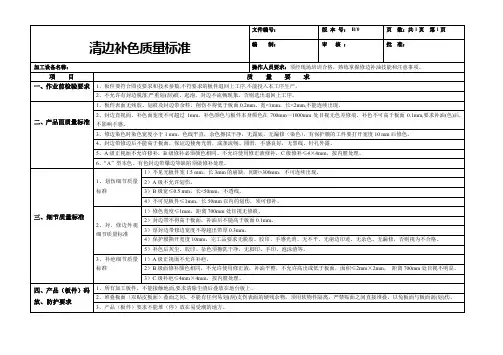

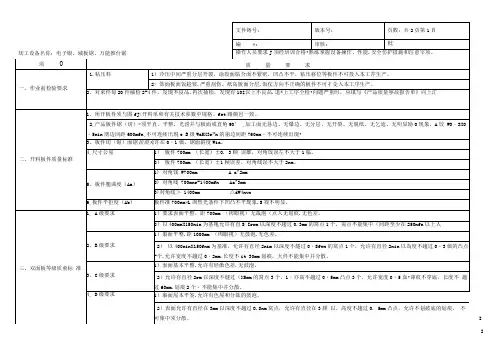

文件编号:版 本 号: B/0 页 数:共1页 第1页 清边补色质量标准编 制: 审 核 : 批 准: 加工设备名称: 操作人员要求:须经现场培训合格,熟练掌握修边补油技能和注意事项。

项 目 质 量 要 求1、板件要符合图皮要求和技术参数,不符要求的板件退回上工序,不能投入本工序生产。

一、作业前检验要求 2、不允许有封边脱落,严重划(刮)痕、起泡,封边不流畅现象,否则选出退回上工序。

1、板件表面无残胶、划痕及封边带余料,削伤不得低于板面0.2mm 、宽<1mm ,长<2mm,不能连续出现。

2、封边直视面、补色面宽度不可超过1mm ,补色颜色与板件本身颜色在700mm —1000mm 处目视无色差修痕,补色不可高于板面0.1mm,要求补油(色)后,不影响手感。

3、修边染色时染色宽度小于1 mm ,色线平直,余色擦拭干净,无露底,无漏修(染色),有保护膜的工件要打开宽度10 mm 后修色。

4、封边带修边后不能高于板面,保证边棱角光滑,成条流畅、圆滑,手感良好,无黑线、针孔外露。

5、A 级正视面不允许修补,B 级修补必须颜色相同、不允许使用修正液修补,C 级修补≤4×4mm ,按内膛处理。

二、产品面质量标准 6、“A ”型本色、有色封边带爆边等缺陷须做修补处理。

1)不见光板件宽1.5 mm 、长3mm 的崩缺,间距>300mm ,不可连续出现。

2)A 级不允许划伤。

3)B 级宽≤0.5 mm ,长<50mm ,不透线。

1、划伤细节质量标准 4)不可见板件≤1mm ,长50mm 以内的划伤,须可修补。

1)修色宽度≤1mm ,距离700mm 处目视无修痕。

2)封边带不得高于板面,补油后不能高于板面0.1mm 。

3)厚封边带修边宽度不得超出带厚0.3mm 。

4)保护膜撕开宽度10mm ,完工品要求无脱胶、胶印、手感光滑、无不平、无崩边印迹、无杂色、无漏修,否则视为不合格。

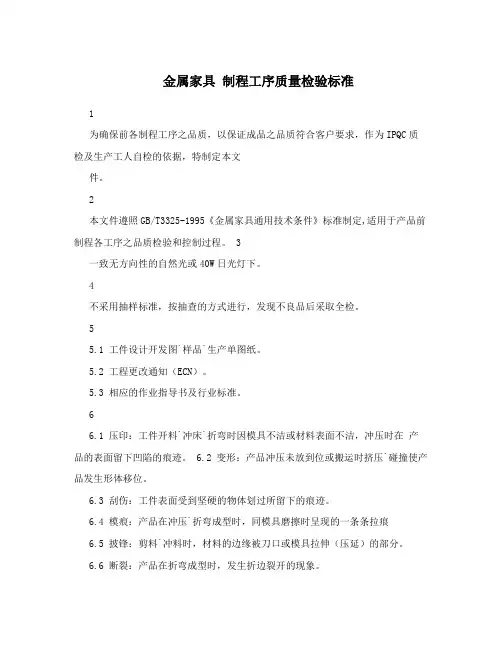

金属家具制程工序质量检验标准1为确保前各制程工序之品质,以保证成品之品质符合客户要求,作为IPQC质检及生产工人自检的依据,特制定本文件。

2本文件遵照GB/T3325-1995《金属家具通用技术条件》标准制定,适用于产品前制程各工序之品质检验和控制过程。

3一致无方向性的自然光或40W日光灯下。

4不采用抽样标准,按抽查的方式进行,发现不良品后采取全检。

55.1 工件设计开发图`样品`生产单图纸。

5.2 工程更改通知(ECN)。

5.3 相应的作业指导书及行业标准。

66.1 压印:工件开料`冲床`折弯时因模具不洁或材料表面不洁,冲压时在产品的表面留下凹陷的痕迹。

6.2 变形:产品冲压未放到位或搬运时挤压`碰撞使产品发生形体移位。

6.3 刮伤:工件表面受到坚硬的物体划过所留下的痕迹。

6.4 模痕:产品在冲压`折弯成型时,同模具磨擦时呈现的一条条拉痕6.5 披锋:剪料`冲料时,材料的边缘被刀口或模具拉伸(压延)的部分。

6.6 断裂:产品在折弯成型时,发生折边裂开的现象。

6.7 缺角:产品在剪` 冲料过程中,未达到图示的完整。

6.8 生锈(氧化):工件表面保护层被损,裸露于空气中,表面呈现出黑色`白色或褐色斑纹(颗粒)。

6.9 碰伤:工件表面受到坚硬物体猛烈撞击而留下的痕迹,它与压痕的区别在于压痕为局部。

6.10 漏工序:在控制程序中因前面的工序未完成就进入下一道工序的控制程序,这种现象叫漏工序。

6.11 卷边:图纸上不要折起的边或折边。

77.1 材质7.1.1 钢板图纸中未标注具体型号的(如单光板、Q235A、钢板等)均选用GB708-88冷扎钢板,钢板的精度按GB710-88 2级。

7.1.2 不锈钢图纸中未标注具体型号的,采用1Cr18Ni9Ti表面亚光的板材;对柜体采用表面拉丝的进口不锈钢板,并需提供样板经设计确认。

7.1.3 铝合金板图纸中未标注具体型号的,采用LY12-GB3194-82的材料(需折弯加工的采用软铝合金板,不需折弯加工的采用硬铝合金板)。

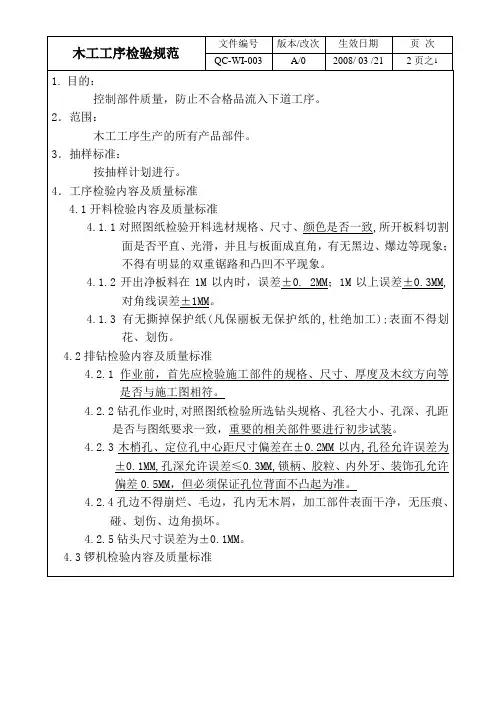

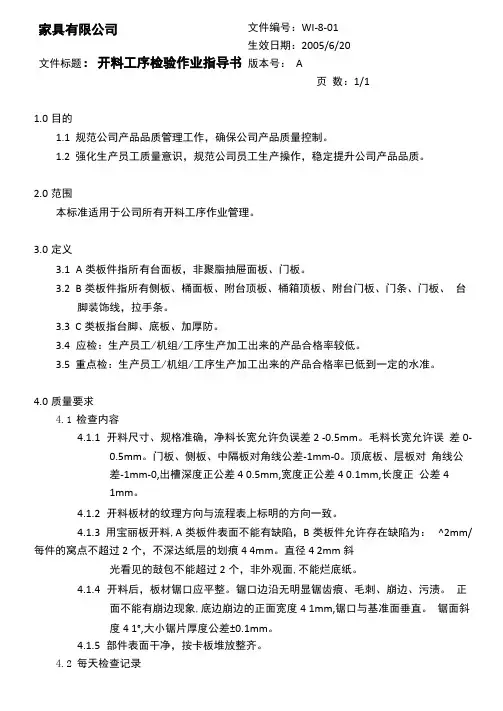

文件编号:WI-8-01生效日期:2005/6/20版本号: A页 数:1/11.0目的1.1 规范公司产品品质管理工作,确保公司产品质量控制。

1.2 强化生产员工质量意识,规范公司员工生产操作,稳定提升公司产品品质。

2.0范围本标准适用于公司所有开料工序作业管理。

3.0定义3.1 A 类板件指所有台面板,非聚脂抽屉面板、门板。

3.2 B 类板件指所有侧板、桶面板、附台顶板、桶箱顶板、附台门板、门条、门板、 台脚装饰线,拉手条。

3.3 C 类板指台脚、底板、加厚防。

3.4 应检:生产员工/机组/工序生产加工出来的产品合格率较低。

3.5 重点检:生产员工/机组/工序生产加工出来的产品合格率已低到一定的水准。

4.0质量要求4.1 检查内容4.1.1 开料尺寸、规格准确,净料长宽允许负误差2 -0.5mm 。

毛料长宽允许误 差0-0.5mm 。

门板、侧板、中隔板对角线公差-1mm-0。

顶底板、层板对 角线公差-1mm-0,出槽深度正公差4 0.5mm,宽度正公差4 0.1mm,长度正 公差41mm 。

4.1.2 开料板材的纹理方向与流程表上标明的方向一致。

4.1.3 用宝丽板开料,A 类板件表面不能有缺陷,B 类板件允许存在缺陷为: ^2mm/每件的窝点不超过2个,不深达纸层的划痕4 4mm 。

直径4 2mm 斜光看见的鼓包不能超过2个,非外观面,不能烂底纸。

4.1.4 开料后,板材锯口应平整。

锯口边沿无明显锯齿痕、毛刺、崩边、污渍。

正面不能有崩边现象,底边崩边的正面宽度4 1mm,锯口与基准面垂直。

锯面斜度4 1°,大小锯片厚度公差±0.1mm 。

4.1.5 部件表面干净,按卡板堆放整齐。

4.2 每天检查记录家具有限公司 文件标题:开料工序检验作业指导书4.2.1本工序质检员每天按首检要求或AQL2.5抽检方法对应检和重点检人员/机组/工序每加工批/次产品进行检查并做好记录。

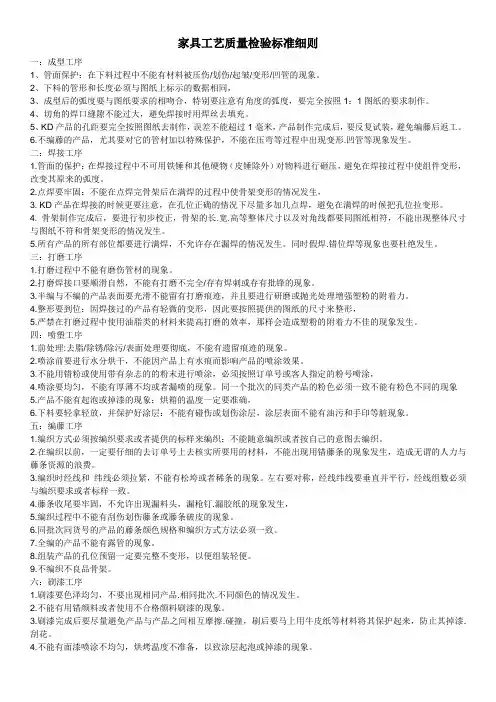

家具工艺质量检验标准细则一:成型工序1、管面保护:在下料过程中不能有材料被压伤/划伤/起皱/变形/凹管的现象。

2、下料的管形和长度必须与图纸上标示的数据相同,3、成型后的弧度要与图纸要求的相吻合,特别要注意有角度的弧度,要完全按照1:1图纸的要求制作。

4、切角的焊口缝隙不能过大,避免焊接时用焊丝去填充。

5、KD产品的孔距要完全按照图纸去制作,误差不能超过1毫米,产品制作完成后,要反复试装,避免编藤后返工。

6.不编藤的产品,尤其要对它的管材加以特殊保护,不能在压弯等过程中出现变形.凹管等现象发生。

二:焊接工序1.管面的保护:在焊接过程中不可用铁锤和其他硬物(皮锤除外)对物料进行砸压,避免在焊接过程中使组件变形,改变其原来的弧度。

2.点焊要牢固:不能在点焊完骨架后在满焊的过程中使骨架变形的情况发生,3. KD产品在焊接的时候更要注意,在孔位正确的情况下尽量多加几点焊,避免在满焊的时候把孔位拉变形。

4. 骨架制作完成后,要进行初步校正,骨架的长.宽.高等整体尺寸以及对角线都要同图纸相符,不能出现整体尺寸与图纸不符和骨架变形的情况发生。

5.所有产品的所有部位都要进行满焊,不允许存在漏焊的情况发生。

同时假焊.错位焊等现象也要杜绝发生。

三:打磨工序1.打磨过程中不能有磨伤管材的现象。

2.打磨焊接口要顺滑自然,不能有打磨不完全/存有焊刺或存有批锋的现象。

3.半编与不编的产品表面要光滑不能留有打磨痕迹,并且要进行研磨或抛光处理增强塑粉的附着力。

4.整形要到位:因焊接过的产品有轻微的变形,因此要按照提供的图纸的尺寸来整形,5.严禁在打磨过程中使用油脂类的材料来提高打磨的效率,那样会造成塑粉的附着力不佳的现象发生。

四:喷塑工序1.前处理:去脂/除锈/除污/表面处理要彻底,不能有遗留痕迹的现象。

2.喷涂前要进行水分烘干,不能因产品上有水痕而影响产品的喷涂效果。

3.不能用错粉或使用带有杂志的的粉末进行喷涂,必须按照订单号或客人指定的粉号喷涂,4.喷涂要均匀,不能有厚薄不均或者漏喷的现象。

标准要求

检验方法

检验工具

抽样方案

4.枪钉均匀,无露钉头和钉尾;板材和木方连接紧密牢固,无漏钉和脱落现象,连接间隙≤1mm。

目视/测量

卡尺

5.装沙发脚或调节脚的座架需经平刨后钉装,保持水平;对客户装配深入沙发内部的沙发架必须刨平,不得有任何刺手的地方。

6.木架底部不平度≤3mm。

7.木架连接位可承受100kg得静压力。

承重测试重物抽检2-3件

1.在木架的显眼位置标示清楚定单号和产品型号。

2.不得将木方和木架存放在漏雨或潮湿的地方。

审核/日期:批准/日期:

编制/日期:检验项目

水平台检验

钉木架

塞规

巡检

标示存放

6目视5抽检。