烧结机生产工艺

- 格式:docx

- 大小:19.57 KB

- 文档页数:3

烧结生产工艺流程烧结机烧结基础知识1、烧结的含义将含铁粉状料或细粒料进行高温加热,在不完全熔化的条件下烧结成块的过程。

铁矿粉烧结是一种人造富矿的过程。

2、烧结的方法(1)鼓风烧结:烧结锅,,平地吹;以及带式烧结机。

(2)抽风烧结:a:连续式:带式烧结机和环式烧结机等;b:间歇式:固定式烧结机,如盘式烧结机和箱式烧结机;移动式烧结机,如步进式烧结机;(3)在烟气中烧结:回转窑烧结和悬浮烧结。

1.烧结的概念将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。

2. 烧结生产的工艺流程目前生产上广泛采用带式抽风烧结机生产烧结矿。

烧结生产的工艺流程如图2—4所示。

主要包括烧结料的准备,配料与混合,烧结和产品处理等工序。

抽风烧结工艺流程◆烧结原料的准备①含铁原料含铁量较高、粒度<5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。

一般要求含铁原料品位高,成分稳定,杂质少。

②熔剂要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小于3mm的占90%以上。

在烧结料中加入一定量的白云石,使烧结矿含有适当的MgO,对烧结过程有良好的作用,可以提高烧结矿的质量。

③燃料主要为焦粉和无烟煤。

对燃料的要求是固定碳含量高,灰分低,挥发分低,含硫低,成分稳定,含水小于10%,粒度小于3mm的占95%以上。

对入厂烧结原料的一般要求见表2—2。

入厂烧结原料一般要求◆配料与混合①配料配料目的:获得化学成分和物理性质稳定的烧结矿,满足高炉冶炼的要求。

常用的配料方法:容积配料法和质量配料法。

容积配料法是基于物料堆积密度不变,原料的质量与体积成比例这一条件进行的。

准确性较差。

质量配料法是按原料的质量配料。

比容积法准确,便于实现自动化。

②混合混合目的:使烧结料的成分均匀,水分合适,易于造球,从而获得粒度组成良好的烧结混合料,以保证烧结矿的质量和提高产量。

36平米带式烧结机工艺流程

1.原料准备:将所需原料进行筛分和混合,以保证原料的均匀性和品质。

2.均质混合:将原料送入烘干器中进行烘干处理,以提高烧结效果。

3.粉碎研磨:将烘干后的原料进行粉碎研磨,以获得细粉末状的原料。

4.挤压成型:将粉末状原料放入模具中,利用挤压工艺将其压制成所

需形状的块体。

5.烧结过程:将挤压成型的块体放入带式烧结机中进行烧结处理。

具

体步骤如下:

a.加热:通过控制烧结炉的温度,将块体加热到一定温度。

温度的控

制对烧结的质量具有重要影响。

b.烧结:在一定温度下,块体中的颗粒间发生烧结相互粘结。

烧结时

控制温度梯度、热传导和化学反应速率非常重要。

c.冷却:在烧结完成后,将被烧结物体冷却到室温。

冷却速度和方法

对烧结的成分和外观质量影响显著。

6.表面处理:通过研磨、抛光等方法对烧结后的块体进行表面处理,

以提高产品的外观和质量。

7.检测和质量控制:对烧结后的产品进行检测和质量控制,以确保产

品符合规定的技术要求和标准。

8.包装和运输:对符合质量要求的产品进行包装和标志,准备运输。

9.清洁和维护:对烧结机设备进行清洁和维护,以确保设备的正常运行和寿命。

10.环保措施:在整个工艺流程中,要注意环境保护,合理处理废气和废水,减少对环境的影响。

通过以上工艺流程,可以实现36平米带式烧结机的有效烧结生产,确保产品的质量与性能。

烧结工艺1 含铁原料、熔剂和燃料1.1 含铁原料所用含铁原料有精矿、粉矿、除尘灰、轧钢皮等等。

各种含铁原料均在原料场内储存,用装载机输送到烧结系统配料室。

1.2 熔剂烧结机用熔剂为生石灰、石粉和白云石。

合格的生石灰用汽车运至烧结配料室,用压缩空气送至生石灰配料槽。

石粉及白云石用汽车运至烧结配料室料槽。

1.3 燃料1.3.1 固体燃料烧结用固体燃料为焦粉及无烟煤,由汽车运入烧结厂区,于燃料准备间储存和破碎,破碎后粒度3~0mm占80%的合格燃料经转运送至配料室。

1.3.2 气体燃料烧结点火使用热值为3349~4187KJ/m3的高炉煤气2、工艺流程及车间组成烧结机系统工艺流程见图2-1。

烧结机系统工艺车间有:燃料准备间、配料室、一次混合、二次混合、烧结室、带冷机、筛分室、成品矿槽、主抽风机室、主电除尘器、水泵房、转运站及通廊运输系统等。

2.1 燃料准备间烧结生产用燃料为焦粉及无烟煤,入厂粒度40~0mm,由汽车运入厂区,于燃料准备间储存,燃料破碎为2台Φ900×700四辊破碎机。

燃料直接通过大倾角皮带机输入燃料矿仓,先通过滚筛筛除大块粒度燃料,再通过仓下皮带送入四辊破碎机进行细破。

燃料经破碎后,3~0mm部分占80%以上,经皮带转运送至配料室燃料槽。

2.2 配料室配料室按单列式布置,配料槽内各种原料的贮存时间都在4h以上,满足工艺生产对贮存时间的要求。

原矿采用自卸汽车或装载机向各配料槽给料。

燃料、冷返矿采用固定可逆胶带机向燃料、冷返矿配料槽给料。

熔剂采用汽车运到配料槽。

含铁料、石粉、白云石、返矿采用振动漏斗、圆盘给料机、皮带秤作为给料和配料设备,圆盘给料机变频调速;燃料采用振动漏斗、皮带秤作为给料和配料设备,皮带秤变频调速;生石灰采用细灰闸门、回转给料机、螺旋电子秤、生石灰配消器作为给料、配料和消化设备,回转给料机变频调速。

各种物料可按配料比例定量给出所要求的物料,实现自动配料。

2.3 一次混合设置1台Φ3×9m圆筒混合机,安装角度2°,混合时间为2.19min,填充率为8.99%。

烧结机生产工艺烧结机生产工艺是指将粉末材料烧结成固体的工艺过程。

烧结机是用来完成烧结过程的设备,其工艺流程一般包括以下几个步骤:原料准备:首先需要准备烧结材料的粉末,这些粉末通常是金属、陶瓷或合金材料。

粉末的制备需要粉碎、混合等工艺,确保材料的均匀性和尺寸的一致性。

粉末的质量将直接影响烧结品的质量。

模具设计与制备:根据产品的形状和尺寸要求,设计相应的模具,并进行模具的制造。

模具的设计需要考虑材料的烧结性能和热膨胀系数,以确保产品能够在烧结过程中保持稳定的形状和尺寸。

装料:将准备好的粉末材料装入模具中,通常采用压制的方式,将粉末在模具中进行压缩,使其形成一定的形状。

预烧:装料完成后,需要将模具中的材料进行预烧,以去除粉末中的挥发性物质和有机物质。

预烧的温度和时间一般会根据具体的材料和产品要求进行调整。

烧结:预烧完成后,将模具放入烧结机中,进行高温烧结。

烧结的温度和时间也是根据具体材料和产品要求进行调整的。

在烧结过程中,粉末材料会结合成块状,形成固体。

冷却与处理:烧结完成后,需要对烧结品进行冷却处理,以保证其稳定性。

冷却完成后,可以进行后续的加工和处理,如切割、焊接等。

这些步骤会对烧结产品的最终性能产生影响。

品质检验:在整个烧结过程中,需要进行多次品质检验,确保产品达到要求。

品质检验可以包括外观检查、尺寸测量、材料成分分析等。

只有通过了品质检验的产品才能被认可为合格品。

以上是烧结机生产工艺的基本过程和步骤,不同的材料和产品可能会有一些特殊的要求和调整。

为了提高产品的质量和工艺的稳定性,需要根据具体情况进行优化和改进。

烧结生产工艺标准烧结生产工艺标准是指制定、规定烧结生产过程中所需的各项工艺要求、操作规程、质量要求和管理措施的文件。

以下是一份烧结生产工艺标准的示例,共700字。

烧结生产工艺标准一、工艺要求:1. 原料准备:1.1 原料种类:矿石、焦粉、废钢等;1.2 原料质量:原料应符合国家及企业标准要求,且不得含有有害元素;1.3 原料配比:根据烧结矿的要求进行合理比例配比;1.4 原料混合:原料应进行充分搅拌均匀。

2. 球团化:2.1 湿球团:将混合均匀的原料加入湿球团机,调节湿球团机参数,进行湿球团成型;2.2 伴矿添加:根据球团化过程中的需要,酌情添加适量的伴矿;2.3 筛分:将湿球团进行筛分,将合格的球团送至下一工序。

3. 干燥烧成:3.1 干燥设备:使用烘干机对球团进行干燥处理;3.2 燃料气流:控制燃料气流温度和湿度,确保球团干燥均匀;3.3 干燥时间:根据球团湿度和设备性能,确定合理的干燥时间;3.4 烧成设备:使用烧结机对球团进行烧成处理;3.5 烧成温度:控制烧成温度,确保球团达到所需的结晶状态。

4. 烧结过程控制:4.1 原料料层厚度:根据烧结过程要求,控制原料料层的厚度;4.2 烧结机热风温度:根据烧结过程的需要,控制热风温度;4.3 烧结机转速:根据烧结过程的需要,调节烧结机转速;4.4 冷却方式:使用合适的冷却设备对烧结块进行冷却处理。

二、操作规程:1. 各工序操作人员应熟悉工艺要求,并按照流程进行操作;2. 原料加工过程中,应注意原料质量的控制与检测;3. 球团化过程中,应根据工艺要求进行适度的伴矿添加;4. 干燥烧成过程中,应根据设备性能和球团湿度,合理控制干燥时间和热风温度;5. 烧结过程中,应注意料层厚度、热风温度和烧结机转速的控制;6. 冷却处理时,应选择合适的冷却设备和工艺措施。

三、质量要求:1. 球团化质量:球团应外观均匀、成型完整,无破碎、开裂和过度润湿等缺陷;2. 烧结块质量:烧结块应致密、结晶度高,表面平整,无明显齿状;3. 成品质量:成品应符合国家标准规定的各项指标,如强度、硬度、耐火度等。

烧结生产工艺流程七个部分嘿,咱今儿来聊聊烧结生产工艺流程这七个部分哈!

你看这原料准备,那可不就像是厨师做菜前得把食材都准备齐全咯。

各种矿石啊、燃料啊啥的,都得精挑细选,这要是原料不行,后面的步骤再好那也白搭呀,就像做菜没好食材咋能做出美味佳肴呢?

然后就是配料混合啦,这就跟调鸡尾酒似的,各种东西得按照一定比例掺和到一块儿,可不能瞎来。

要是比例不对,那烧结出来的东西能好吗?

接下来是烧结过程啦,这可是关键的一步呢!就好像是一场大考,把混合好的原料放进烧结机里,让它们在高温下发生奇妙的变化。

这火候可得掌握好,就跟烤面包似的,火大了就糊了,火小了又不熟。

烧结完了就得进行冷却啦,刚出炉的可烫着呢,得让它慢慢冷静下来,就跟人跑完步不能马上坐下得先缓一缓一个道理。

冷却好了就得破碎筛分啦,把烧结好的大块儿变成合适的小块儿和粉末,这就像是把一个大蛋糕切成小块儿方便大家吃一样。

然后是成品处理,把合格的产品挑出来,不合格的就淘汰掉,这多像选秀节目啊,优秀的留下来继续发光发热,不行的就只能拜拜啦。

最后就是环保处理啦,这可不能马虎。

你想啊,生产过程中肯定会有一些废气废水啥的,要是不处理好,那不是污染环境嘛,这可不行!咱得对咱的地球负责呀!

总之呢,烧结生产工艺流程这七个部分,每个部分都很重要,都得认真对待。

就像盖房子,少了哪一块砖都不行。

咱只有把每个环节都做好了,才能生产出高质量的烧结产品呀!这可不是闹着玩的,这是关系到很多方面的大事呢!大家可都得重视起来呀!。

烧结、球团、白灰生产工艺流程2.6.1 烧结工艺烧结生产工艺流程为:(1)原料准备烧结所需的含铁原料在原料场经过混匀,由供料系统输送至烧结配料间,贮存在混匀料配料矿槽内;石灰粉和白云石粉由汽车运至烧结厂熔剂受矿槽,通过带式输送机卸入各自配料槽中;生产所用的熔剂生石灰粉由密封罐车运至配料室,用压缩空气输送至生石灰配料槽内;高炉返矿由汽车运输至配料室返矿仓内。

烧结用的固体燃料为<10mm的碎焦和无烟煤,燃料通过汽车送到受料槽,再由斗式提升机及带式输送机给至燃料破碎室的料槽中。

本项目燃料破碎系统由两个部分构成,每部分各由对辊破碎机和四辊破碎机组成。

本项目采用粗、细两段破碎流程,固体燃料首先进入第一段对辊破碎机进行粗破,破碎至0-20mm,然后进入第二段四辊破碎机进行细破,破至0-3mm粉料占90%以上,破碎后粒径合格的固体燃料送至燃料仓贮存。

(2)配料、混料混匀铁精粉、熔剂、燃料、返矿按设定的配料比例在配料室自动称量配料,配好的原料由胶带机送至混合室进行混料。

烧结采用二次混料,混合设备均为圆筒混合机。

一次混合主要是完成原料的混匀和加湿,二次混合主要是进行混匀制粒,使混合料中>3mm料球含量在80%以上,确保烧结料层具有良好的透气性,同时通入蒸汽预热混合料,以提高混合料料温。

(3)铺底料与布料为保护台车篦条,降低烟气含尘量,并使混合料烧结均匀,烧结机采用铺底料工艺。

铺底料烧结矿粒度为10-20mm,厚度为20-30mm,由摆动漏斗均匀地将底料布在烧结机台车上。

经二次混合的混合料由胶带机运至烧结室,经梭式布料器布至烧结机混合料矿槽内,再经圆辊给料机及六辊布料器将混合料布到烧结机台车上。

(4)点火抽风烧结烧结机点火以高炉煤气为燃料,点火温度约1100℃,布至台车上的混合料经点火后,料层中的燃料在烧结抽风机负压作用下自上而下逐渐燃烧,固结生成烧结矿。

(5)烧结矿卸料、冷却烧结机生产的烧结矿采用抽风环式冷却机进行冷却,烧成的烧结矿自烧结机机尾卸至单辊破碎机,破碎后的烧结矿,通过环冷机给料斗,落入环冷机进行冷却。

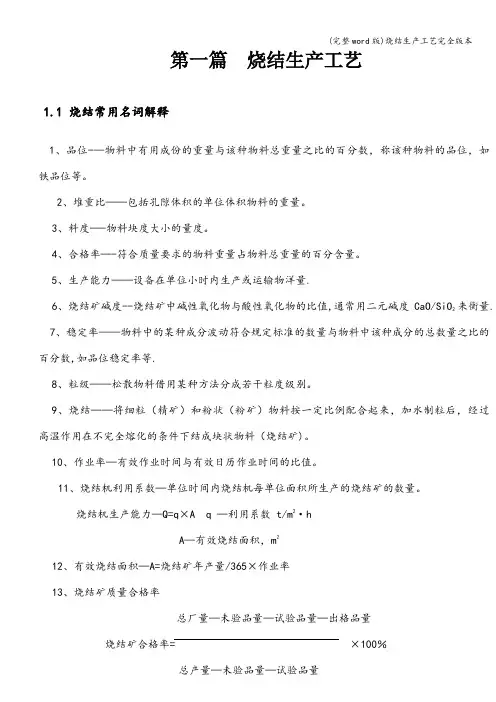

第一篇烧结生产工艺1.1 烧结常用名词解释1、品位-—物料中有用成份的重量与该种物料总重量之比的百分数,称该种物料的品位,如铁品位等。

2、堆重比——包括孔隙体积的单位体积物料的重量。

3、料度-—物料块度大小的量度。

4、合格率—-符合质量要求的物料重量占物料总重量的百分含量。

5、生产能力——设备在单位小时内生产或运输物洋量.来衡量.6、烧结矿碱度--烧结矿中碱性氧化物与酸性氧化物的比值,通常用二元碱度CaO/SiO27、稳定率——物料中的某种成分波动符合规定标准的数量与物料中该种成分的总数量之比的百分数,如品位稳定率等.8、粒级——松散物料借用某种方法分成若干粒度级别。

9、烧结——将细粒(精矿)和粉状(粉矿)物料按一定比例配合起来,加水制粒后,经过高温作用在不完全熔化的条件下结成块状物料(烧结矿)。

10、作业率—有效作业时间与有效日历作业时间的比值。

11、烧结机利用系数—单位时间内烧结机每单位面积所生产的烧结矿的数量。

烧结机生产能力—Q=q×A q —利用系数 t/m2·hA—有效烧结面积,m212、有效烧结面积—A=烧结矿年产量/365×作业率13、烧结矿质量合格率总厂量—未验品量—试验品量—出格品量烧结矿合格率= ×100%总产量—未验品量—试验品量1.2 生产工艺流程根据原料特性,选择相应的烧结方法、加工程序及工艺流程,以获得预期的产品,这一过程谓之烧结生产工艺选择过程。

选择生产工艺必须保证其技术上先进可靠、经济上合理,以获得先进的技术经济指标为目的。

在生产实践中,烧结生产工艺随原料条件,对产品质量要求和生产规模不同,其工艺流程也有差异。

图1—1所示为现行常用的烧结生产工艺流程。

烧结生产工艺流程通常由下列几部分组成:含铁原料、燃料和溶剂的接受和贮存;原料、燃料和溶剂的破碎筛分;烧结料的配制、混合制粒、布料、点火与烧结;烧结矿的破碎和筛分、冷却、整粒和铺底料。

180m2步进式烧结机工艺流程图

烧结成品仓

各岗位设备流程说明:

1、配料室1-6#含铁物料仓(混匀料、直配料),经由H106—

新配1皮带—新配2皮带—新配3皮带—直接进仓。

2、配料室7-8#燃料仓(焦粉、煤粉),经由目前的燃料熔剂

仓库3-4-5#仓—燃粗1皮带—燃细1皮带—新燃1皮带—

新燃2-3皮带—新四辊机—燃四皮带—燃5皮带—进料仓。

3、配料室9-10#白云石粉仓,经由现在的转2-1皮带—新熔

1皮带—燃5皮带—进仓。

4、配料室11-12#生石灰粉仓,粉灰灌装车直接供料。

5、配料室13-14#返矿仓,经由2550筛—返1皮带—返2皮

带—直接进仓。

6、烧结料由配料室直配,经配4—混1皮带—1次混合—混2

皮带—2次混合—混3皮带—梭式布料器—直接进烧结料

仓。

7、烧结铺底料,经由2560筛—铺1皮带—铺2皮带—直接

进铺底料仓。

8、烧结成品矿,经单辊破碎机—上环冷机—成1皮带—2550

筛—2560筛—成3皮带—成2皮带—成4皮带—成5-6

皮带—烧结成品料仓。

9、烧结机散料,经散1皮带—成1皮带。

烧结机工作原理引言概述:烧结机是冶金行业中常用的设备,用于将粉状原料烧结成块状产品。

其工作原理涉及多个环节,包括原料预处理、烧结过程、冷却和成品处理等。

本文将详细介绍烧结机的工作原理,帮助读者更好地了解该设备的运行机制。

一、原料预处理1.1 原料混合:将各种原料按照一定比例混合,确保成品质量稳定。

1.2 粉碎:将原料粉碎成适合烧结的颗粒大小,提高烧结效率。

1.3 配料:根据生产要求,将粉碎后的原料按照一定比例配料,确保成品质量。

二、烧结过程2.1 加热:将混合好的原料送入烧结机内,通过高温加热使其烧结成块状产品。

2.2 烧结反应:在高温条件下,原料中的各种成分发生化学反应,形成新的晶体结构。

2.3 烧结温度控制:控制烧结机内的温度,确保烧结过程稳定进行,避免产生不良产品。

三、冷却3.1 冷却方式:烧结完成后,通过不同的冷却方式,如风冷、水冷等,将成品快速冷却至室温。

3.2 降温速度控制:控制冷却速度,避免因快速冷却导致产品内部应力过大而产生裂纹。

3.3 产品质量检测:在冷却过程中对成品进行质量检测,确保产品符合标准要求。

四、成品处理4.1 粉碎:将烧结后的产品进行粉碎,得到符合要求的颗粒大小。

4.2 筛分:对粉碎后的产品进行筛分,去除不符合要求的颗粒。

4.3 包装:将符合要求的产品进行包装,准备出厂销售。

五、设备维护5.1 清洁保养:定期清洁烧结机内部,保持设备清洁,延长使用寿命。

5.2 润滑维护:定期给设备润滑,减少磨损,确保设备正常运转。

5.3 故障排除:及时处理设备故障,保证生产顺利进行。

总结:烧结机的工作原理涉及多个环节,包括原料预处理、烧结过程、冷却和成品处理等。

通过对这些环节的详细介绍,我们可以更好地了解烧结机的运行机制,从而提高设备的使用效率和产品质量。

同时,定期进行设备维护和故障排除,可以延长设备的使用寿命,确保生产顺利进行。

简述烧结的工艺流程

嘿,朋友!今天咱来好好聊聊烧结的工艺流程呀!你知道吗,烧结就好比是一场神奇的“大变身”之旅。

首先啊,就像是准备一场盛大派对的前奏,得先把各种原材料都准备好,铁粉啦、燃料啦等等。

这就像是做饭得先有食材一样,对吧!然后呢,把这些原材料放进混合机里,让它们尽情地翻滚、融合,哎呀,就跟跳舞似的,可欢乐啦!“这原材料们在里面得多热闹呀!”

接下来,就是把混合好的物料送去烧结机啦。

想象一下,烧结机就像是

一个超级大烤箱,要把这些物料慢慢烤制成坚固的烧结矿。

在烧结机上,物料会经历高温的洗礼,一点点变得坚硬起来。

“这不就跟丑小鸭变成白天鹅一个道理嘛!”物料在烧结机上就像勇敢的战士,经受住高温的考验。

再然后呢,烧好的烧结矿可不能就这么不管啦,还要进行冷却呢!就像

是跑完步得歇一歇一样。

这冷却的过程可也不简单,得把握好温度和速度。

最后,冷却好的烧结矿就可以运走啦,去发挥它们的大作用咯!

整个烧结工艺流程,环环相扣,每一步都很关键呀!没有前面的精心准备和过程中的严格把控,怎么能得到高质量的烧结矿呢!所以说呀,烧结真的是一项超级重要且神奇的工艺呢!“咱们可千万不能小瞧了它!”咱得好好感谢那些在背后默默努力,让这个流程顺利进行的工作人员呀,是他们让一切变得如此精彩!这就是烧结的工艺流程啦,是不是很有趣呀!。

烧结工艺流程一、我厂烧结机概况:我厂90M2带式抽风机是有冶金设计研究总院设计。

设计利用系数为1.57t/m·h。

(设备能力为2.0 t/m·h)作业率90.4%,年产烧结矿224万吨。

产品为冷烧结矿;温度小于120℃;粒度5—150mm;0—5mm粉末含量小于5%;TFe55%;FeO小于10%;碱度2.0倍。

配料采用自动重量配料强化制粒烧结工艺。

厚料层烧结、环式鼓风冷却机冷却烧结矿。

冷烧结矿经整粒筛分;分出冷返矿及烧结机铺底料和成品烧结矿。

选用了高效主抽风机等节能设备,电器控制及自动化达到国同类厂先进水平,采用以PLC为核心的EIC控制系统,构成仪电合一的计算机控制系统。

仪表选用性能良好的电动单元组合仪表智能型数字显示仪表等,对生产过程的参数进行指示;记录;控制;自动调节,对原料成品及能源进行计量,在环境保护方面采用静电除尘器,排放浓度小于100mg/m3,生产水循环使用,实现全厂污水零排放。

采取多项措施对薄弱环节设备采用加强型及便于检修的设备,关键部位设电动桥式吊车,有储存时间8小时的成品矿槽以提高烧结机作业率,使烧结和高炉生产互不影响。

二、什么叫烧结工艺:烧结工艺就是按高炉冶炼的要求把准备好的铁矿粉、熔剂、燃料及代用品,按一定比例经配料、混料、加水润滑湿。

再制粒、布料点火、借助风机的作用,使铁矿粉在一定的高温作用下,部分颗粒表面发生软化和熔化,产生一定的液相,并与其他末熔矿石颗粒作用,冷却后,液相将矿粉颗粒粘成块这个过程为烧结工艺。

三.烧结的方法按照烧结设备和供风方式的不同烧结方法可分为:1)鼓风烧结如:烧结锅、平地吹;2)抽风烧结:①连续式如带式烧结机和环式烧结机等;②间歇式如固定式烧结机有盘式烧结机和箱式烧结机,移动式烧结机有步进式烧结机;3)在烟气中烧结如回转窑烧结和悬浮烧结。

四.烧结矿的种类:CaO/SiO2小于1为非自熔性烧结矿;碱度为1-1.5是自熔性烧结.矿碱度为1.5~2.5是高碱度烧结矿;大于2.5是超高或熔剂性烧结矿。

烧结生产的工艺流程首先呢,原料准备是很关键的一步。

我们得把各种原料收集起来,像铁矿石粉啊,燃料啊,熔剂啊这些。

这里面我觉得铁矿石粉的质量很重要,要选那种品质比较好的。

当然啦,具体的选择标准可以根据实际情况和成本啥的来调整。

接着呢,就是配料环节。

这个就像做菜一样,各种原料得按照一定的比例混合起来。

不过这比例可不是随便定的,得根据生产的要求和原料的特性来。

我经验里啊,这个环节多试验几次,找到最适合自己的比例,效果会更好!有时候可能一开始配的不太对,没关系,慢慢调整就好啦。

然后就是混合工序。

把配好的料充分混合均匀。

这一步要特别注意!要是混合不均匀,后面的烧结可就会出问题呢。

怎么混合好呢?这就需要合适的设备和足够的时间啦。

再接下来就是制粒。

这个环节可以让混合后的原料形成合适大小的颗粒。

你可能会问为啥要制粒呢?哈哈,这是为了让烧结的时候透气性更好呀!不过制粒的大小也不是固定不变的,根据实际情况调整一下也未尝不可。

做完这些前期准备,就到烧结这个重头戏啦。

把制好粒的原料放到烧结机上,开始烧结过程。

这个过程温度控制很重要哦!温度太高或者太低都不行。

我觉得在这个过程中,操作人员要时刻盯着设备,根据实际情况微调温度。

刚开始可能会觉得这样很麻烦,但习惯了就好了。

最后呢,就是成品处理啦。

烧结完的产品要进行冷却、筛分啥的。

小提示:别忘了最后一步哦!这一步虽然看起来没前面那么复杂,但也很重要,要是处理不好,前面的努力可就白费了一部分呢。

好啦,这就是烧结生产的大致工艺流程啦。

希望我的介绍能让你对这个流程有个初步的认识!如果有啥疑问,欢迎随时交流呀。