烧结工艺及设备

- 格式:ppt

- 大小:1.49 MB

- 文档页数:63

烧结操作规程烧结操作规程一、烧结工艺概述烧结是一种将粉末颗粒在一定条件下通过加热使之相互融结并形成致密块体的工艺。

烧结操作规程是制定和规范烧结工艺的操作指南,通过严格执行操作规程,可以保证产品的质量稳定性和生产效率。

二、操作准备1. 烧结设备检查:检查烧结设备的各项参数和设备运行状态,确保设备正常工作。

2. 确定烧结工艺参数:根据产品要求和烧结设备的特性,确定烧结温度、时间、气氛和加热速率等工艺参数。

三、烧结操作步骤1. 入炉准备:将待烧结的物料按照工艺要求整理,清除表面杂质和水分。

然后将物料放入烧结炉,注意排列均匀,避免堆积过高或堆积不均匀。

2. 炉温升温:根据烧结工艺参数,将炉温逐渐升高至目标温度。

升温速率应控制在合理范围内,避免过快或过慢。

3. 保温烧结:当炉温升至目标温度后,保持一段时间进行保温烧结。

保持时间应根据具体产品的要求确定,一般在30分钟至2小时之间。

4. 炉温冷却:保温烧结完成后,将炉温逐渐降低至室温,冷却速率应适中,避免过快或过慢引起断裂或变形。

5. 取出产品:炉温冷却至室温后,打开烧结炉门,小心取出产品。

产品应进行质量检查,记录烧结参数和产品质量情况。

四、操作注意事项1. 操作人员应熟悉烧结工艺和设备操作规程,并佩戴相关的个人防护用品。

2. 物料应按照规定的品种、数量和质量进行装载和放置。

3. 炉温升降速率应根据具体物料和工艺要求合理确定,避免产生过快或过慢的冷却速度。

4. 在烧结过程中应定期监测和记录烧结设备和产品的温度、压力、气氛和形态等参数。

5. 若出现设备故障或异常情况,应及时停机检修或采取相应的应急措施,保证人员和设备安全。

6. 完成烧结后,应及时清理烧结炉和相关设备,做好设备维护和保养工作。

五、操作规程的执行和改进1. 烧结操作规程应由指定的技术人员编写,并明确操作人员的职责和权限。

2. 操作规程的执行应由质量管理部门进行监督和检查,确保操作的合规性和可靠性。

烧结工艺的主要设备及其工作原理烧结技术是一种重要的粉末冶金技术,用于制备具有高密度和优异性能的金属、陶瓷和复合材料。

在烧结过程中,粉末颗粒通过热源和压力相互结合,形成致密的固体制品。

以下是烧结工艺的主要设备及其工作原理的详细介绍。

1.烧结炉烧结炉是烧结工艺中最关键的设备之一、它提供了所需的高温环境,使粉末颗粒能够熔融和结合成固体制品。

烧结炉通常由加热区、保温区和冷却区组成。

粉末颗粒在加热区内迅速升温,到达熔点后开始熔融和结合成形,然后在保温区内维持一定的温度和时间以确保完全烧结,最后在冷却区中冷却至室温。

2.加热元件加热元件是烧结炉的重要组成部分,用于提供高温环境。

常用的加热元件包括电阻线圈、电阻片和电炉管。

当通电时,加热元件会产生热量,将烧结炉内的温度升高到所需的烧结温度。

3.压力设备压力设备用于施加压力,使粉末颗粒之间发生变形和结合。

常见的压力设备包括冷压机、热压机和等离子压机等。

在烧结工艺中,压力可以促进粉末颗粒的扩散和结合,提高制品的致密性和强度。

4.模具模具用于塑造和限制粉末颗粒的形状和尺寸。

它们通常由金属或陶瓷制成,并具有所需的形状和孔结构。

在烧结过程中,粉末颗粒被放置在模具中,并在加热和压力的作用下,与模具中的空隙形成制品。

5.辅助设备在烧结工艺中,还需要一些辅助设备来辅助完成烧结过程,例如真空泵、气体循环系统和温度控制系统等。

真空泵常用于制备气密陶瓷制品,通过减少压力,可以排出气体和提高制品的致密性。

气体循环系统能够提供一种具有控制气氛的环境,以改善烧结反应的进行。

温度控制系统能够监测和调节烧结炉的温度,使其能够稳定控制在所需的温度范围内。

总的来说,烧结工艺的主要设备包括烧结炉、加热元件、压力设备、模具和辅助设备等。

烧结工艺的工作原理是通过高温和压力作用下,粉末颗粒之间发生扩散和结合,形成致密的固体制品。

这些设备与技术的应用使得粉末颗粒能够成功烧结形成优质的制品,广泛应用于航空航天、汽车、电子和医学等领域。

烧结厂工艺流程及设备

当然没问题,咱们就说人话,把烧结厂那套事儿说得通俗点:

想象一下你在烤饼干,烧结厂的工作差不多就是这个原理,只不过是放大版的,而且烤的是石头饼干——烧结矿。

首先,你得把原材料准备好,比如铁矿粉啊,焦炭啊,还有石灰石啊,这些就像是你做饼干要用的面粉、糖和盐。

接着,把这些原料按照秘方混合均匀,就跟调面糊一样,还得加点水,让原料变成小颗粒,这样烤出来才香。

然后,这些混合好的小颗粒会被铺在一条超长的烤盘上,这条烤盘会慢慢地通过一个巨大的烤箱,也就是烧结机。

烤箱底下有风吹过,上面的小颗粒就被热气给粘成大块了。

等“饼干”烤好了,得让它凉快凉快,所以会有专门的设备给它降温。

这有点像你刚烤完饼干,得放凉了才能吃。

接下来,这些大块的“饼干”得被捣碎,筛一筛,好的“饼干”送去炼铁厂,那些碎的或者太小的就得重新加工,就像你做的饼干太硬或者太碎,得重新来过。

最后,为了不让烤饼干的时候弄得到处都是烟尘,还得有吸尘器一样的设备,把灰尘都吸走,保护环境嘛。

这就是烧结厂的大致流程,用的设备也都是工业级别的,效率高,自动化程度强。

希望这么说你能听懂,有啥不明白的,咱再聊!。

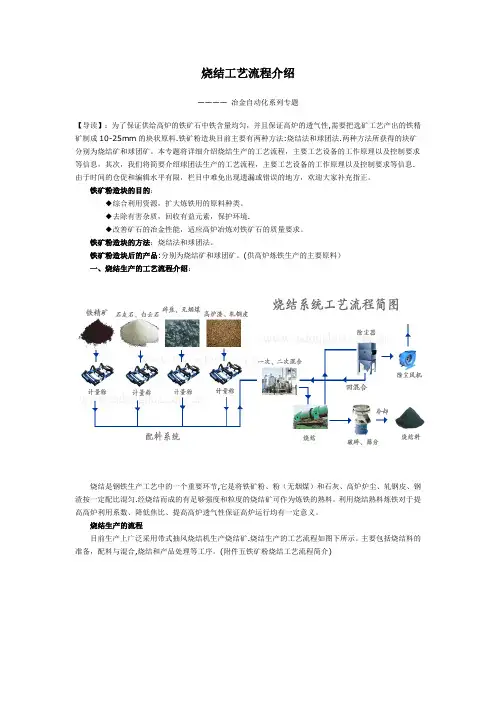

烧结工艺流程介绍————冶金自动化系列专题【导读】:为了保证供给高炉的铁矿石中铁含量均匀,并且保证高炉的透气性,需要把选矿工艺产出的铁精矿制成10-25mm的块状原料.铁矿粉造块目前主要有两种方法:烧结法和球团法.两种方法所获得的块矿分别为烧结矿和球团矿。

本专题将详细介绍烧结生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息,其次,我们将简要介绍球团法生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息.由于时间的仓促和编辑水平有限,栏目中难免出现遗漏或错误的地方,欢迎大家补充指正。

铁矿粉造块的目的:◆综合利用资源,扩大炼铁用的原料种类。

◆去除有害杂质,回收有益元素,保护环境.◆改善矿石的冶金性能,适应高炉冶炼对铁矿石的质量要求。

铁矿粉造块的方法:烧结法和球团法。

铁矿粉造块后的产品:分别为烧结矿和球团矿。

(供高炉炼铁生产的主要原料)一、烧结生产的工艺流程介绍:烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰、高炉炉尘、轧钢皮、钢渣按一定配比混匀.经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。

利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均有一定意义。

烧结生产的流程目前生产上广泛采用带式抽风烧结机生产烧结矿.烧结生产的工艺流程如图下所示。

主要包括烧结料的准备,配料与混合,烧结和产品处理等工序。

(附件五铁矿粉烧结工艺流程简介)烧结的原材料准备:含铁原料:含铁量较高、粒度<5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。

一般要求含铁原料品位高,成分稳定,杂质少。

熔剂:要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小于3mm的占90%以上。

在烧结料中加入一定量的白云石,使烧结矿含有适当的MgO,对烧结过程有良好的作用,可以提高烧结矿的质量。

燃料:主要为焦粉和无烟煤.对燃料的要求是固定碳含量高,灰分低,挥发分低,含硫低,成分稳定,含水小于10%,粒度小于3mm的占95%以上。

第一篇烧结生产工艺1.1 烧结常用名词解释1、品位-—物料中有用成份的重量与该种物料总重量之比的百分数,称该种物料的品位,如铁品位等。

2、堆重比——包括孔隙体积的单位体积物料的重量。

3、料度-—物料块度大小的量度。

4、合格率—-符合质量要求的物料重量占物料总重量的百分含量。

5、生产能力——设备在单位小时内生产或运输物洋量.来衡量.6、烧结矿碱度--烧结矿中碱性氧化物与酸性氧化物的比值,通常用二元碱度CaO/SiO27、稳定率——物料中的某种成分波动符合规定标准的数量与物料中该种成分的总数量之比的百分数,如品位稳定率等.8、粒级——松散物料借用某种方法分成若干粒度级别。

9、烧结——将细粒(精矿)和粉状(粉矿)物料按一定比例配合起来,加水制粒后,经过高温作用在不完全熔化的条件下结成块状物料(烧结矿)。

10、作业率—有效作业时间与有效日历作业时间的比值。

11、烧结机利用系数—单位时间内烧结机每单位面积所生产的烧结矿的数量。

烧结机生产能力—Q=q×A q —利用系数 t/m2·hA—有效烧结面积,m212、有效烧结面积—A=烧结矿年产量/365×作业率13、烧结矿质量合格率总厂量—未验品量—试验品量—出格品量烧结矿合格率= ×100%总产量—未验品量—试验品量1.2 生产工艺流程根据原料特性,选择相应的烧结方法、加工程序及工艺流程,以获得预期的产品,这一过程谓之烧结生产工艺选择过程。

选择生产工艺必须保证其技术上先进可靠、经济上合理,以获得先进的技术经济指标为目的。

在生产实践中,烧结生产工艺随原料条件,对产品质量要求和生产规模不同,其工艺流程也有差异。

图1—1所示为现行常用的烧结生产工艺流程。

烧结生产工艺流程通常由下列几部分组成:含铁原料、燃料和溶剂的接受和贮存;原料、燃料和溶剂的破碎筛分;烧结料的配制、混合制粒、布料、点火与烧结;烧结矿的破碎和筛分、冷却、整粒和铺底料。

烧结生产工艺流程1.原料选择和准备:烧结生产的原料主要包括金属粉末和添加剂。

首先需要选择适合的原料,并且根据产品的要求进行混合,确保原料的均匀性和稳定性。

然后,将原料进行筛分和过滤,以去除杂质和不良颗粒,并确保粉末的粒度分布符合要求。

2.压制成型:将经过筛分和过滤的金属粉末和添加剂按照一定比例混合,然后将混合料放入压制设备中。

在压制设备中,利用高压将混合料压制成所需形状的绿坯。

压制成型过程中,需要控制压力和速度,以保证成形坯的密度和结构。

3.退火处理:绿坯经过压制成型后,由于压制过程中产生了应力和气孔。

因此,需要进行退火处理来消除应力和气孔,提高材料的结晶度和强度。

退火处理的温度和时间根据材料的性质和要求进行控制。

4.烧结:经过退火处理后的绿坯将被放入烧结炉中进行烧结。

烧结过程中,绿坯在高温下加热,金属粉末颗粒相互扩散,形成颗粒间的结合力。

烧结温度和时间也是根据材料的性质和要求进行控制。

5.精加工:烧结后的坯料具有一定的密度和强度,但还不能满足产品的要求,因此需要进行精加工。

精加工包括机械加工、磨削、热处理等工艺,以获得所需的尺寸、形状和表面粗糙度。

6.表面处理:根据产品的要求,还可以对成品进行表面处理,如热浸镀、电镀、喷漆等。

表面处理可以提高产品的耐腐蚀性、装饰性和功能性。

7.检验和质量控制:在整个生产过程中,需要进行各种检验和测试,以确保产品的质量。

例如,可以进行尺寸测量、硬度测试、断口分析等。

如果发现问题或不合格品,需要及时采取纠正措施,保证产品的质量和性能。

8.包装和发货:经过质量验收合格的产品将进行包装,并在符合运输要求的条件下发货给客户。

包装可以根据产品的特点和要求进行选择,以保护产品的完整性和安全性。

以上是一个典型的烧结生产工艺流程,每个生产厂家可能会根据自身的具体情况进行适当调整。

在整个生产过程中,需要严格控制各个环节的参数和要求,以确保产品的质量和性能。

烧结工艺的操作方法

烧结是一种通过加热粉末或颗粒状原料使其熔结成整块材料的工艺。

以下是烧结工艺的操作方法:

1. 准备原料:选择适当的粉末或颗粒状原料,并进行筛分和混合,以保证原料的均匀性和质量。

2. 压制成型:将原料装入模具中,施加适当的压力,使原料具有一定的强度和形状。

3. 预烧处理:将成型的原料在氧气气氛下进行预烧,以使其变得更加致密和粘结。

4. 烧结加热:将预烧处理后的成型体置于烧结炉中,进行加热处理。

加热温度通常高于原料熔点的一部分,使原料颗粒之间发生熔化和扩散。

5. 冷却和固化:在加热过程结束后,将成型体冷却至室温,使其固化成坚硬的材料。

6. 后处理:根据需要,可以进行进一步的工艺处理,如研磨、打磨、涂覆等,以获得所需的最终产品质量和形状。

需要注意的是,不同的烧结工艺可能存在一些差异,具体的操作方法可能会有所不同。

因此,在实际操作中需要根据具体的工艺要求和设备条件进行调整和优化。

钢铁厂主要生产工艺及设备简介烧结厂烧结厂目前有1#—6#烧结机(主要工艺流程如图),其中1#、2#的烧结机属于平烧,3#、4#、5#、6#属于带烧。

1、1#、2#烧结主要设备参数如下:10个原料料仓,一次混合机(Ø2.8×12m×1台),二次混合机(Ø2.8×12m×1台),平滚布料器(2台),烧结机(50m2×2台),助燃风机(4台),单辊破碎机(1台),链板机(IS125—15—M速比250×2台),1545振动筛(1.2×2.4m×2台)。

2、3#、4#、5#烧结主要设备参数如下:31个原料料仓,一次混合机(Ø3.2×13m×2台),二次混合机(Ø3.8×15m×2台),梭式布料器(48×1.2m×2台),烧结机(180m2×3台),助燃风机(9-19-7.1D×6台),抽风机(2台),单辊破碎机(2X3.74m×1台,3.23×1.8m×2台),环冷(170m2×48车×3台),椭圆等厚振动筛(IDLS3075×3台,IDLS 2060×3台)。

3、6#烧结主要设备参数如下:16个原料料仓,一次混合机(Ø3.8×15m×1台),二次混合机(Ø4.0×20m×1台),梭式布料器(41×1.2×1台),烧结机(265m2×1台),助燃风机(9-19-7.1D×2台),单辊破碎机(2X3.74m×1台),环冷(280m2×60车×1台),椭圆等厚振动筛(TDLS3090×2台)。

球团厂球团厂主要有3个竖炉(主要工艺流程如图),由老区1#,新区2#、3#竖炉组成。

一、烧结生产在整个冶金工艺系统中的作用1、通过烧结可为高炉提供化学成分稳定、粒度均匀、还原性好、冶金性能高的优质烧结矿,为高炉优质、高产、低耗、长寿创造了良好的条件。

2、可去除有害杂质,如硫、锌等。

3、可利用工业生产的废弃物,如高炉炉尘、轧钢皮、硫酸渣、钢渣等。

4、可回收有色金属和稀有、稀土金属。

二、烧结工艺简介:三、我厂烧结生产的各道工序中的相关设备我厂现在二烧车间、三烧车间、新烧分厂、西区烧结作业区,它们的生产过程基本相同,但在各别工序上又有所区别,下面就每道工序进行比较1、原料区域1.1、翻车机:铁精矿通过翻车机卸料,再经过皮带运输机送入精矿槽内。

翻车机主要是通过齿轮传动将车皮倾翻,使车皮内的铁矿粉翻落到矿槽内。

几个烧结车间都有此设备,二烧、分厂、西区都是两点式支撑,三烧是三点式支撑,二烧、三烧、西区是靠机车将车皮推入、推出翻车机内的,分厂是靠空、重牛来执行的。

二、三烧,分厂的压车、靠车装置是机械式的,西区是液压式的,相比较而言,液压式的装置由于其工作环境恶劣,故障率相对较高。

而分厂的空、重牛装置故障率也较高。

由于翻车机系统有备用系统,加上有精矿槽的存料,所以它是烧结生产中比较容易控制的环节。

1.2、精矿槽:精矿槽主要是储存各种铁矿原料的场所,它里面的主要设备就是精矿吊车,它的作用是将储存在矿槽里面的原料抓取后通过皮带运输到配料室内。

精矿吊车既是生产设备又是特种设备,它不同于一般的检修吊车,因为它的作业率非常高,所以故障率相对较高,维修比较困难。

我厂所有生产线都有此设备,结构形式基本相同,只是在控制方式上有所区别。

总体来说精矿吊车虽然故障率较高,但由于有矿槽内的存料,它还是可以控制的环节。

1.3、受料矿槽:受料矿槽是将烧结生产所需要的燃料(煤、焦碳)、熔剂(生石灰、镁石等)通过螺旋卸车机或自卸车卸到矿槽内由园盘给料机卸到皮带上运输到配料矿槽内或破碎间内。

我厂所有生产线都有此装备。

它的主要设备是螺旋卸车机和园盘给料机,但其是间歇上料,所以对生产影响不大。

磷酸铁锂烧结工艺设备

磷酸铁锂烧结工艺设备主要有以下几种:

1.回转窑:回转窑是磷酸铁锂烧结工艺中常用的设备之一。

它由一个缓慢旋

转的圆柱形窑炉组成,物料在窑炉内经过加热、熔融、反应、冷却等过程,完成烧结。

回转窑具有高温、高压、气氛可控等特点,可实现大规模连续生产。

2.推板炉:推板炉是一种适用于磷酸铁锂烧结工艺的设备,其原理是将物料

放置在耐高温的推板上,通过推板将物料在炉内移动,并在移动过程中完成加热、熔融、反应等过程。

推板炉具有温度均匀、气氛可控、操作简便等特点。

3.悬浮炉:悬浮炉是一种适用于磷酸铁锂烧结工艺的设备,其原理是将物料

悬浮在高温气流中,通过高速气流将物料加热并完成烧结。

悬浮炉具有气氛可控、温度均匀、烧结时间短等特点。