第四章万向节和传动轴设计10PPT课件

- 格式:ppt

- 大小:3.79 MB

- 文档页数:65

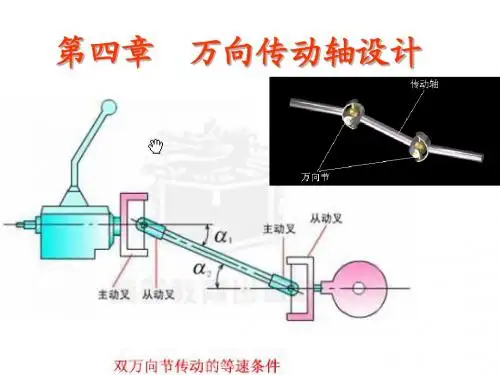

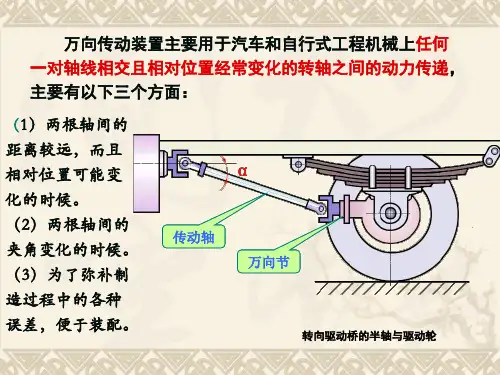

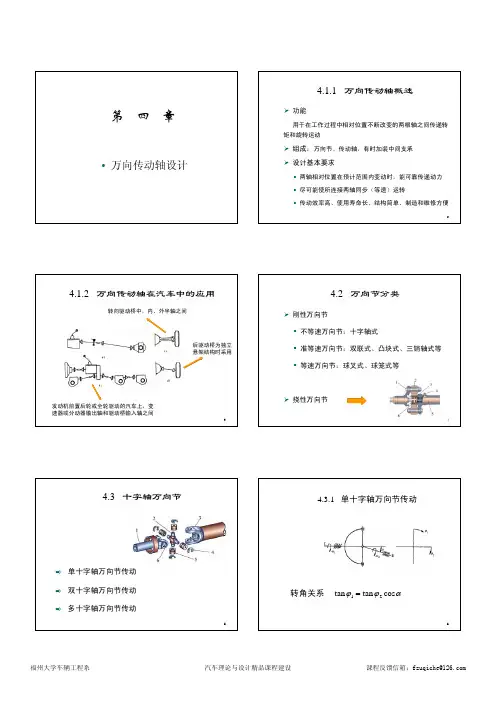

第四章•万向传动轴设计24.1.1 万向传动轴概述¾功能用于在工作过程中相对位置不断改变的两根轴之间传递转矩和旋转运动¾组成:万向节、传动轴,有时加装中间支承¾设计基本要求两轴相对位置在预计范围内变动时,能可靠传递动力 尽可能使所连接两轴同步(等速)运转传动效率高、使用寿命长、结构简单、制造和维修方便3发动机前置后轮或全轮驱动的汽车上,变速器或分动器输出轴和驱动桥输入轴之间转向驱动桥中,内、外半轴之间后驱动桥为独立悬架结构时采用4.1.2 万向传动轴在汽车中的应用4¾刚性万向节不等速万向节:十字轴式准等速万向节:双联式、凸块式、三销轴式等 等速万向节:球叉式、球笼式等¾挠性万向节4.2 万向节分类54.3 十字轴万向节Ö单十字轴万向节传动Ö双十字轴万向节传动Ö多十字轴万向节传动64.3.1 单十字轴万向节传动αϕϕcos tan tan 21=转角关系7转速关系12212cos sin 1cos ϕααωω−=αωωcos /1max 2=αωωcos 1min 2=ααωωωtan sin 1min2max 2=−=k 12/ωω是周期为π的周期函数当为0、π、2π、…时1ϕ当为π/2、3π/2、…时1ϕ传动的不等速性!8转矩关系2211ωωT T =11222cos cos sin 1T T αϕα−=αcos /1max 2T T =αcos 1min 2T T =当为0、π、2π、…时1ϕ当为π/2、3π/2、…时1ϕ9附加弯矩0'1=T αsin 1'2T T =αtan 1'1T T =0'2=T 0≠α1T 2T 与作用于不同的平面如何平衡呢?2'21'1=+++T T T T vv v v 10附加弯矩引起的径向载荷αsin 1'2T T =21222sin L T L T F j α=′=αtan 1'1T T =αααcos tan cos 21212L T L T F c =′=呈周期性变化11惯性力矩222εJ T G =212212212)cos sin 1(2sin sin cos ϕαϕααωε−−=124.3.2 双十字轴万向节传动21αα=获得等速传动的条件1)2)同传动轴相连的两个万向节叉布置在同一平面内13附加弯矩的影响双万向节传动中附加弯矩产生的径向力可由轴承反力平衡两万向节叉所受附加弯矩彼此平衡,传动轴弯曲振动两万向节叉所受附加弯矩方向相同,从而对两端的十字轴产生大小相同、方向相反的径向力,在两轴的支承上引起反力144.3.3 多十字轴万向节传动()θϕαϕ+=Δ122sin 4e L±±±=232221ααααe 多万向节传动设计要求1)当量夹角尽量小,空载和满载时小于最大许用角2)角加速度幅值应小于许用值e α212ωαe 15多十字轴万向节传动实例o o o 5.4,5.3,5.1321===αααmin/30001r n =比较某货车的两种传动方案,其中16o o 5.5)5.45.35.1(222=−−=e α2212/909s rad e =ωαo o 4.2)5.45.35.1(222=−+=e α2212/173s rad e =ωα917¾万向传动轴在汽车中的典型应用 变速器与驱动桥之间 转向驱动桥中¾确定传动系计算载荷的主要方法按发动机最大转矩和一档传动比来确定 按驱动轮打滑来确定 按日常平均使用转矩来确定4.4 万向节设计184.4.1 万向传动轴计算载荷ni ki T k T f e d se η1max 1=n i i ki T k T f e d se 201max 2η=mm r ss i i r m G T ηϕ0'221=mm r ss i r m G T ηϕ2'112=ni i r F T m m r t sf η01=ni r F T m m r t sf η22=按日常平均使用转矩按驱动轮打滑按发动机最大转矩和一挡传动比转向驱动桥中变速器与驱动桥之间19计算驱动桥数和分动器传动比选取326×6214×4高低挡传动比关系车型2fd fg i i >2fd fg i i <32fd fgi i >32fd fg i i <f i nfg i fd i fg i fdi 20载荷选择参考静强度计算疲劳寿命计算],min[11ss se s T T T =],min[22ss se s T T T =此时,安全系数取2.5~3.0s T 取或1sf T 2sf T 214.4.2 十字轴万向节设计¾主要的失效形式十字轴轴颈和滚针轴承的磨损十字轴轴颈和滚针轴承碗表面出现压痕和剥落 十字轴轴颈根部断裂22十字轴强度校核αcos 2r T F s=][)(3242411w w d d Fsd σπσ≤−=][)(42221τπτ≤−=d d F],min[ss se s T T T =23bnj L F d d )11(27201+=σiZF F n 6.4=滚针轴承的接触应力24十字轴万向节的传动效率παηtan 2)(110r d f −=o 25≤α当时通常情况下,约为97%~99%25¾传动轴总成的组成传动轴、两端焊接的花键轴、万向节叉等¾传动轴设计时应首先考虑的问题 长度变化范围 夹角变化范围4.5 传动轴结构分析与设计264.5.1 传动轴的临界转速2228102.1cc c k Ld D n +×=0.22.1/max ~==n n K k 27][)(1644c c c sc cd D T D τπτ≤−=][163h hsh d T τπτ≤=4.5.2 传动轴其它校核¾轴管扭转强度¾花键轴扭转强度¾花键的齿侧挤压强度][)2)(4(0y h h h h h s y n L d D d D K T σσ≤−+′=284.5.3 传动轴的平衡¾传动轴总成不平衡传动系弯曲振动的一个激励源 高速旋转时将产生明显的振动和噪声¾不平衡的主要来源万向节中十字轴的轴向窜动 传动轴滑动花键的间隙传动轴总成两端连接处的定心精度 高速回转时传动轴的弹性变形点焊平衡片的热影响(应在冷却后进行动平衡检验)¾对传动轴不平衡度的要求29¾中间支承的作用提高传动轴临界转速,减小万向节夹角(长轴距汽车) 提高传动系的弯曲刚度,减振降噪(轿车)¾中间支承的设计要求适应安装面的实时变化 不发生共振¾轴承的选择不传递轴向力,主要承受径向力单列滚珠轴承需要承受轴向力两个滚锥轴承4.6 中间支承结构分析与设计30mC f R π210=中间支承的固有频率60f n =。