铝及铝合金对接焊接接头的超声检测方法

- 格式:doc

- 大小:223.50 KB

- 文档页数:6

承压设备无损检测第1部分:通用要求1 范围JB/T 4730的本部分规定了射线检测、超声检测、磁粉检测、渗透检测和涡流检测五种无损检测方法的一般要求和使用原则。

本部分适用于在制和在用金属材料制承压设备的无损检测。

2 规范性引用文件下列文件中的条款,通过JB/T 4730的本部分的引用而成为本部分的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 12604.1 无损检测术语超声检测GB/T 12604.2 无损检测术语射线检测GB/T 1 2604.3 无损检测术语渗透检测GB/T 12604.4 无损检测术语声发射检测GB/T 12604.5 无损检测术语磁粉检测GB/T 12604.6 无损检测术语涡流检测GB 17925—1999 气瓶对接焊缝x射线实时成像检测GB/T 18182—2000 金属压力容器声发射检测及结果评价方法GB/T 19293—2003 对接焊缝x射线实时成像检测法JB/T 4730.2 承压设备无损检测第2部分:射线检测JB/T 4730.3 承压设备无损检测第3部分:超声检测JB/T 4730.4 承压设备无损检测第4部分:磁粉检测JB/T 4730.5 承压设备无损检测第5部分:渗透检测JB/T 4730.6 承压设备无损检测第6部分:涡流检测国家质量监督检验检疫总局国质锅检字[2003]248号文特种设备无损检测人员考核与监督管理规则。

3术语和定义GB/T 12604.1~12604.6规定的、以及下列术语和定义适用于JB/T 4730的本部分。

3.1公称厚度T nominal thickness受检工件名义厚度,不考虑材料制造偏差和加工减薄。

3.2透照厚度W penetrated thickness射线照射方向上材料的公称厚度。

铝合金焊接接头探伤检测报告(超声波)模板1. 概述本报告旨在对铝合金焊接接头进行超声波探伤检测,并对检测结果进行分析和评估,以提供有效的焊接接头质量信息。

2. 背景铝合金焊接接头在工业生产中广泛应用,但其质量缺陷可能会导致结构强度不足、气密性差等问题。

超声波探伤技术作为一种常用的无损检测方法,可以有效地检测焊接接头中的内部缺陷,并对其进行评估。

3. 实验目的本次实验旨在利用超声波探伤方法对铝合金焊接接头进行检测,确定焊接接头中是否存在缺陷,并对缺陷进行分类和评估,为工程项目提供必要的质量保证。

4. 实验设备和方法4.1 设备- 超声波探伤仪器- 超声波传感器- 计算机和数据分析软件4.2 方法1. 对待检焊接接头进行清洗和表面处理,保证探测的准确性。

2. 根据焊接接头的结构和尺寸确定超声波传感器的放置方式和检测路径。

3. 使用超声波探伤仪器进行探测,并将采集到的数据传输到计算机。

4. 利用数据分析软件对采集到的数据进行处理和分析,检测焊接接头中的缺陷。

5. 实验结果5.1 检测数据通过超声波探伤仪器检测,在焊接接头中采集到的数据如下所示:5.2 分析和评估根据采集到的数据分析,没有发现焊接接头中存在明显的缺陷。

超声波反射信号强度均在合理范围内,表明焊接接头的质量良好。

结合焊接接头的设计和使用要求,可以认为此次焊接接头的质量符合预期标准。

6. 结论铝合金焊接接头经过超声波探测后,未发现明显缺陷,质量良好。

本次探伤检测结果可作为焊接接头质量的评估和参考依据,为工程项目的质量保证提供有力支持。

7. 建议建议在后续的焊接接头探伤过程中,继续采用超声波探伤技术,并及时修复发现的缺陷,以确保焊接接头的安全和稳定性。

以上为铝合金焊接接头探伤检测报告(超声波)的模板,根据具体实际情况填写相应内容,以满足工程项目对焊接接头质量的需求。

薄板铝合金焊缝中缺陷超声波探伤摘要:现行国家标准规定超声波探伤薄板铝合金的厚度应大于8 mm,对于厚度小于8 mm的薄板铝合金,超声波探伤始终存在一定的问题。

因此,本文采用K值研究薄板铝合金焊缝中缺陷超声波探伤,以斜探头对铝合金焊缝进行超声波检测,薄板铝合金的厚度为5 mm,同时,对焊缝中检测到的问题进行了相应的试验,确认厚度为小于8mm,因此,可以得出,在薄板铝合金焊缝中使用超声波探伤是可行的。

此外,本文对焊接的定量问题通过自制的特殊铝合金焊接缺陷对比,旨在实现利用薄板铝合金焊缝中利用超声波对缺陷进行研究。

关键词:薄板铝合金焊缝;缺陷超声波;探伤在车辆重量较小的情况下,将薄板铝合金用于车辆中是目前车辆在量产过程中常用的设施。

随着全球经济的不断发展,车辆铝合成为了主流。

相对应钢材来讲,铝合金往往密度较低,同时具有较硬的强度,相比于钢材塑性较强。

因此,铝合金在铸造、锻造和冲压工艺中广泛应用,同时,由于其耐腐蚀性较强以及易回收的特点,已经逐步取代了钢材,成为了市场中常用的钣金材料。

根据对市场材料用量的研究目前,市场已经开始使用铝合金材料并且逐渐淘汰钢材,这种做法不仅能够大大提高车的质量,同时能够将车辆制造业的成本降低30%至40%,将发动机成本降低30%,同时,使用铝合金能够加降低材料中的化学物理对人们的身体健康的影响和环境的损坏。

在薄板铝合金焊缝中缺陷超声波探伤的过程中,利用超声波探伤试验能够将薄板铝合金焊缝中的缺陷进行缺陷,在探伤的过程中,探头的选择以及对比试样的制作十分重要,在探索的过程中,本文选择了K值和短边斜角探头并进行了特殊的对比测试。

1 具体实验内容薄板铝合金焊缝中缺陷超声波探伤原理是在探伤的过程中,将超声波折射在铝合金的薄板中。

若超声波在铝合金板中发生折射现象,这就表明焊缝中存在缺陷。

反之,若超声波在铝合金板中并没有发生折射现象,这就表明焊缝中不存在缺陷。

在超声波探伤的过程中,首先探头应当接收超声波并将超声波显示在荧光屏上,根据反射的弧度、角度以及振幅的大小,判断焊缝中存在缺陷的形状、大小和位置,同时根据以上特点判断该缺陷的等级。

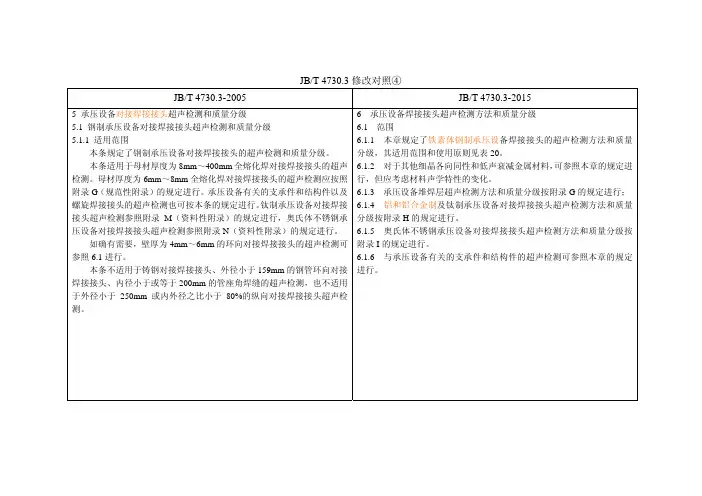

1 适用范围1.1本部分规定了承压设备采用A型脉冲反射式超声检测仪检测工件缺陷的超声检测方法和质量分级要求。

1.2本部分适用于金属材料制承压设备用原材料或零部件和焊接接头的超声检测,也适用于金属材料制在用承压设备的超声检测。

1.3本部分规定了承压设备厚度的超声测量方法。

1.4与承压设备有关的支承件和结构件的超声检测,也可参照本部分使用。

2 编制依据NB/T 47013.1-2015《承压设备无损检测》第1部分:通用要求NB/T 47013.3-2015《承压设备无损检测》第3部分:超声检测3 一般要求3.1 超声波检测人员3.1.1从事承压设备超声波检测的人员,应按照国家特种设备无损检测人员考核的相关规定取得相应无损检测人员资格。

3.1.2超声检测人员应具有一定的金属材料、设备制造安装、焊接及热处理等方面的基本知识,应熟悉被检工件的材质、几何尺寸及透声性等,对检测中出现的问题能做出分析、判断和处理。

3.2 检测设备和器材3.2.1 仪器和探头产品质量合格证明超声检测仪器产品质量合格证中至少应给出预热时间、低电压报警或低电压自动关机电压、发射脉冲重复频率、有效输出阻抗、发射脉冲电压、发射脉冲上升时间、发射脉冲宽度(采用方波脉冲作为发射脉冲的)以及接收电路频带等主要性能参数;探头应给出中心频率、带宽、电阻抗或静电容、相对脉冲回波灵敏度以及斜探头声束性能(包括探头前沿距离(人射点)、K值(折射角β等)等主要参数。

3.2.2检测仪器、探头和组合性能3.2.2.1检测仪器采用A型脉冲反射式超声检测仪,其工作频率按-3dB测量应至少包括O.5MHz~10MHz频率范围,超声仪器各性能的测试条件和指标要求应满足NB/T 47013.3-2015附录A的要求并提供证明文件,测试方法按GB/T 27664.1的规定。

3.2.2.2 探头圆形晶片直径一般不应大于40mm,方形晶片任一边长一般不应大于40mm,其性能指标应符合NB/T 47013.3-2015附录B的要求并提供证明文件,测试方法按GB/T 27664.2的规定。

试验研究高强铝合金材料的超声检测张建合(北京航空材料研究院,北京 100095)摘 要:铝锂合金是密度较小、强度较高,且具有可焊接特性的新型先进铝合金宇航结构材料。

通过超声检测,发现了铝锂锻件与铝合金超声特性的差异。

试样解剖证实了该系合金锻件内存在不同形式的夹杂物,主要呈线状或条状分布。

关键词:超声检验;高强度铝合金;夹杂物;锻件 中图分类号:TG115.28+5 文献标识码:A 文章编号:100026656(2001)1120479203 U LTRASONIC TESTING OF AL UMINIUM2L ITHIUM ALLOY FORGING SZHANG Jian2he(Beijing Institute of Aeronautical Materials,Bei jing100095,China)Abstract:Aluminium2lithium alloy is lower in density and higher in strength.It is a new kind of weldable structural material for space navigation.Forgings were tested and the difference in ultrasonic property between the advanced alloy and conventional aluminium alloy was found.The dissection of the sam ples proved that the defects in the aluminium2lithi2 um alloy were linear or strip inclusions.K eyw ords:Ultrasonic testing;High strength aluminium alloy;Inclusion;Forging 铝锂合金是新一代铝合金,与普通铝合金相比,在强度相当的条件下,具有密度约低10%、弹性模量高10%的优点,同时还具有良好的疲劳性能、优异的低温特性及较高的塑性成形能力。

对接焊接接头X射线检测工艺规程1.0目的及适用范围为保证射线检测工作质量,提供正确可靠的检测数据,特制定本规程。

1.2.1本规程适用于碳素钢、低合金钢、不锈钢压力容器,常压容器的纵向和环向对接接头;1.2.2本规程适用于透照厚度为2~50mm的钢熔化焊对接接头的X 射线照相方法;1.2.3材料为铜及铜合金、铝及铝合金和钛及钛合金、镍及镍合金的纵向和环向及钢结构对接接头的X射线检测可参照进行;2.0编制依据2.1本规程依据JB/T4730-2005.2?承压设备无损检测?编制;2.2本规程依据GB16357-1996?工业X射线探伤卫生防护标准?编制;2.3本规程参照GB18871-2002?电离辐射防护与辐射源平正常然标准?编制。

3.0射线防护3.1射线防护应符合GB18871-2002?电离辐射防护与辐射源平正常然标准?和GB16357-1996?工业X射线探伤卫生防护标准?的要求;3.2曝光室场地必须是经卫生防疫部门放射性平安检测合格,并由国家相应卫生部门颁发?放射装置使用许可证?方可使用;3.3工程现场进行X射线检测时,必须采纳射线平安剂量仪,检测出平安区域,并在平安区边界位置悬挂警示牌,必要时应设专人监护。

夜间检测操作时应使用红色警示灯,防止人员误进受到辐射损害;3.4从事本规程的检测人员应严格遵守公司制订的?射线工作平安治理制度?和?X射线机平安操作规程?。

4.1在射线检测之前,对接焊接接头的外表应经外瞧检测并合格。

外表的不规那么状态在底片上的影像不得掩盖或干扰缺陷影像,否那么应对外表作适当修整;除非另有,射线检测应在焊后进行。

对有延迟裂纹倾向的材料,至少应在焊接完成24h后进行射线检测;射线检测技术等级选择应符合制造、安装、在用等有关标准及设计图样。

承压设备对接焊接接头的制造、安装、在用时的射线检测,一般应采纳AB级射线检测技术进行检测。

对重要设备、结构、特不材料和特不焊接工艺制作的对接焊接接头,可采纳B级技术进行检测;5.2由于结构、环境条件、射线设备等方面限制,检测的某些条件不能满足AB级〔或B级〕射线检测技术的要求时,经检测方技术负责人批准,在采取有效补偿措施〔例如选用更高类不的胶片〕的前提下,假设底片的像质计灵敏度到达了AB级〔或B级〕射线检测技术的,那么可认为按AB级〔或B级〕射线检测技术进行了检测;5.3承压设备在用检测中,由于结构、环境、射线设备等方面限制,检测的某些条件不能满足AB级射线检测技术的要求时,经检测方技术负责人批准,在采取有效补偿措施〔例如选用更高类不的胶片〕后可采纳A级技术进行射线检测,但应同时采纳其他无损检测方法进行补充检测。

铝及铝合金焊接缺陷原因分析及探伤检测作者:田海林王立国艾启文唐亮来源:《科学导报·科学工程与电力》2019年第24期【摘; 要】铝合金焊接是一门重要的金属加工技术,特别是在铝合金车体生产过程中,底架工序重要的焊缝需要进行射线探伤(RT)。

确保焊缝内部没有裂纹、未融合、夹渣、气孔、焊瘤、咬边等缺陷,如果存在任何缺陷,都会对结构的质量和使用寿命产生严重的影响。

【关键词】铝及铝合金;焊接缺陷;A型车RT探伤引言:射线探伤(RT)室一种采用X射线或γ射线照射焊接接头,检查内部缺陷的无损检验的方法,目前应用的主要有射线照相法,透视法(荧光屏直接观察法)和工业X射线电视法,其中应用最广泛、灵敏度较高的是射线照相法。

一、焊前准备1.1 检查焊机工作状态及面板是否正确。

1.2 特别注意气体流量。

1.3; 送丝机出丝情况。

1.4 风动工具:铣刀、不锈钢碗刷、直磨机、角磨机。

注意不锈钢碗刷要更换新的,以免有油污腐蚀焊缝坡口。

1.5 烤枪的使用方法二、焊接坡口钝边及根部间隙2.1 坡口钝边为1-2mm。

在A型车牵枕框架组队时,牵引梁、枕梁上车前就需要铆工把坡口预留钝边为1-2mm,否则上车后无法测量。

2.2 根部间隙2-4mm用铣刀配合直磨机把根部间隙修到2-4mm即可。

三、焊接过程及注意事项例如城轨底架焊接牵引梁与枕梁的焊缝。

3.1 此焊缝为V型坡口,特点为背板是自行点固,注意点固背板必须和牵引梁枕梁紧密的连接在一起。

3.2 进行预热(预热温度100-120摄氏度)后焊接打底,电流为190-200A電压21-22V,压低电弧,使熔池进行充分的气体保护。

完成焊接后,对打底焊接进行清根处理,确保无缺陷后进行后续焊接。

3.3 后续焊接一定要控制层间温度(80-100摄氏度),电流:210-230A电压:22-24V,整体焊接完成后去除引弧板、收弧板,对端部进行渗透探伤,保证无缺陷的情况下进行射线探伤(RT)。

四、常见缺陷及修补方法4.1裂纹下图14.2 弧坑裂纹产生原因:弧坑裂纹是由于收弧的时候没有把弧坑填满,在焊接过程中焊接停止后没有用直磨机作清除处理或处理不干净所产生的。

1.合用范围本作业指导书合用于承压设施的超声波无损检测,用于对承压设施内部缺点的检测。

采纳超声直(斜)射法检测内部缺点。

不一样检测对象相应的超声厚度检测范围见下表:超声检测对象合用的厚度范围mm碳素钢、低合金钢、镍及镍合金板材母材为6~250铝及铝合金和钛及钛合金板材厚度1>6碳钢、低合金钢锻件厚度≤1000不锈钢、钛及钛合金、铝及铝合金、镍及镍合金复合板基板厚度≥6碳钢、低合金钢无缝钢管外径为12~660、壁厚≥2奥氏体不锈钢无缝钢管外径为12~400、壁厚为2~35碳钢、低合金钢螺栓件直径>M36全融化焊钢对接焊接接头母材厚度为6~400铝及铝合金制压力容器对接焊接接头母材厚度38 钛及钛合金制压力容器对接焊接接头母材厚度38壁厚≥4.0,外径为32~159或壁厚为4.0~6,外径≥159壁厚≥5.0,外径为80,159或壁厚为5.0~8,外径≥159母材厚度为10~50碳钢、低合金钢压力管道环焊缝铝及铝合金接收环焊缝1/12不锈钢对接焊接接头2.引用标准JB4730-2005《压力容器无损检测》《特种设施安全督查条例》国务院令第37 3号GB11345-2013《钢焊缝手工超声波探伤方法和探伤结果分级法》GB/T5616《惯例无损探伤应用导则》GB/T5777《无缝钢管超声波探伤查验方法》GB6654《压力容器用钢板》GB/T11344《接触式超声波脉冲回波法测厚》3.基本条件3.1仪器和探头仪器的组合敏捷度在达到所检工件最高声程时,其敏捷度余量应10dB衰减器精度:随意相邻12dB偏差±1dB之内,最大积累偏差不超出1dB.水平线性:水平线性偏差不大于1%。

垂直线性:在荧光屏满刻度的80%范围内呈线性显示,垂直线性偏差不大于 5%。

3.2探头2/12晶片有效面积除还有规定外,一般不该超出500mm2,且随意边长25mm。

单斜探头声束轴线水平偏离角不该大于2°,主声束垂直方向不该有显然双峰。

铝合金焊接接头超声波违规检测技术研究与应用随着工业技术的不断进步和应用领域的不断扩大,铝合金在航空、汽车、建筑等行业中的应用越来越广泛。

而铝合金焊接接头的质量对整体结构的稳定性和强度有着重要的影响。

因此,确保铝合金焊接接头的质量成为了一个迫切和重要的任务。

超声波检测作为一种有效的无损检测方法,在铝合金焊接接头检测中得到了广泛的应用。

超声波检测技术是利用超声波在材料中传播、反射、透射或折射的特性来检测材料内部缺陷或改变材料性质的方法。

在铝合金焊接接头检测中,超声波可以通过传感器非接触地将超声波信号引入焊缝区域,并通过接收传感器接收到的信号来分析焊缝的质量。

超声波检测技术可以提供关于焊缝中可能存在的异物、气孔、裂纹等缺陷的信息,从而判断焊缝的品质和可靠性。

铝合金焊接接头超声波检测技术的研究主要集中在以下几个方面:首先,焊接接头的信号分析和处理。

焊接接头的超声波信号包含了丰富的信息,但同时也会受到噪声、杂波等因素的干扰。

因此,需要开发适应焊接接头特点的信号处理算法,提高信号的可靠性和准确性。

目前,常用的信号处理方法包括傅里叶变换、小波变换等,通过对信号进行滤波、降噪和特征提取,可以更好地判断焊接接头的质量。

其次,焊接接头的缺陷识别和分类。

焊接接头的缺陷包括气孔、裂纹和异物等,这些缺陷对焊接接头的性能会产生不同程度的影响。

因此,需要研究基于超声波信号的缺陷识别和分类方法,以准确地判断焊接接头的缺陷类型和程度。

常用的方法包括支持向量机、神经网络等机器学习算法,通过对已知缺陷样本的训练,建立模型来自动识别和分类焊接接头的缺陷。

再次,焊接接头的定量评估。

除了识别和分类缺陷外,还需要对焊接接头的质量进行定量评估。

一种常用的方法是通过测量超声波信号的传播速度,来推断焊接接头的强度和可靠性。

此外,还可以使用超声波显微成像技术,实现对焊接接头内部的缺陷形态和位置的精确分析。

定量评估的结果可以为焊接接头的质检提供依据,并为进一步的工艺优化提供参考。

铝及铝合金对接焊接接头的超声检测方法

1.1铝及铝合金对接焊接接头的特点及常见缺陷

与钢焊接接头相比,铝焊缝的重要特点是熔点低、导热率大、热膨胀系数大、材质衰减系数小、塑性好、强度低。

此外,铝中纵波声速比钢大,横波声速比钢小。

铝对接焊接接头中常见缺陷也与钢焊接接头类似,有气孔、夹渣、未焊透、未熔合、裂纹等。

为了检测出上述几种危害性缺陷,一般采用横波单斜探头检测法。

1.2检测条件的选择

1.2.1探头

由于铝对超声波的衰减较小,所以宜选择较高的频率,一般选用频率为5MHz,探头的横波折射角有700、600、450等几种,当板厚较厚时,常用450;当板厚较薄时,常用600或700。

如有必要也可以选择其他参数的探头。

1.2.2标准试块、对比试块

1.标准试块

检测铝对接焊接接头,也可以采用CSK-IA标准试块测量探头的入射点(L0)以及调整仪器时基扫描线比例(但需进行声速换算)。

2.对比试块

用与被检测铝对接焊接接头相同或相近似的铝材,制作具有横孔的对比试块,主要用以时基扫描线的校准和距离—

波幅曲线的绘制。

对比试块中不得有大于或等于Φ2mm平底孔当量直径的缺陷存在。

试块尺寸、形状见图1.37所示和表1.9所示。

图1.37 对比试块形状

表1.9 对比试块尺寸

mm

试块号试块长度L 试块厚度T 试块的测定适用范围

1 300 25 8 ~ 40

2 500 50 >40 ~ 80

1.2.3 耦合剂的选择

与钢焊接接头超声检测一样,铝对接焊接接头检测耦合剂也可以采用机油、变压器油、甘油或浆糊等。

为避免对铝造成腐蚀,注意不要使用碱性耦合剂。

1.3检测准备工作

1.3.1检测面

检测前,应清除探头移动区域的飞溅、锈蚀、油垢等。

焊接接头外观及检测表面经检查合格后,方可进行检

测。

1.3.2探头入射点测定

采用CSK-IA标准试块测定,方法同钢试块测定方法。

1.3.3探头折射角的测定

采用与被检测的铝对接焊接接头一样或相近的母材制作试块,在其上钻上Φ2mm横孔,它距检测面的深度应为被检测焊接接头厚度的1~2倍,如图1.38所示。

则:

………………………………………………(1.22)

1.3.4仪器时基扫描线的校准

采用铝制对比试块中的横孔,可利用直射波和一次反射波声程距离的不同,根据铝板厚度采用水平或深度按比例进行调整,如图1.38 (a)(b)所示。

若采用CSK-IA标准试块进行校准,由于两者声速不一样,因而要进行换算。

图1.38折射角测定与时基扫描线校准

例如:铝中横波声速设为C SAL = 3080m/S,钢中横波声速设为C sFe = 3230m/s,则X AL= 3080 / 3230X Fe = 0.954X Fe

1.3.5距离—波幅曲线的绘制

1.距离—波幅曲线的灵敏度

距离—波幅曲线在对比试块上实测绘制,它主要由评定线、定量线和判废线组成。

其基准反射体为Φ2mm横通孔,如表1.10所示。

表1.10 距离—波幅曲线的灵敏度

评定线定量线判废线

Φ2mm×40—18dB Φ2mm×40—12dB Φ2mm×40—4dB

2.扫查灵敏度

扫查灵敏度不低于最大声程处的评定线灵敏度。

3.扫查方法

扫查范围和扫查方法应按照7.2节中的对接焊接接头检测规定进行。

1.4 缺陷定量

1.缺陷定量时应调到定量线灵敏度。

2.对所有反射波幅达到或超过定量线的缺陷,均应确定其位置、最大反射波幅和缺陷当量。

3.缺陷位置测定应以获得缺陷最大反射波的位置为准。

4.缺陷最大反射波幅的测定。

将探头移至缺陷出现最大反射波信号的位置,测定波幅大小,并确定其所在距离一波幅曲线中的区域。

5.缺陷定量

应根据缺陷最大反射波确定缺陷当量直径Φ或缺陷指示长度L。

具体方法按照7.2节对接焊接接头检测的规定。

1.5 缺陷评定

1.5.1波形的判断

超过评定线的信号应注意其是否具有裂纹等危害性缺陷特征,如有怀疑时,应采取改变探头K值、增加检测面、观察动态波形并结合结构工艺特征作判定,如对波形不能判断时,应辅以其他检测方法作综合判定。

1.5.2缺陷指示长度

缺陷指示长度小于10mm时,按5mm计算。

1.5.3缺陷间距

相邻两缺陷在一直线上,其间距小于其中较小的缺陷长度时,应作为一条缺陷处理,以两缺陷长度之和作为其指示

长度(间距不计入缺陷长度)。

1.6质量分级

对接焊接接头质量分级按表1.11的规定进行。

表1.11 对接焊接接头质量分级。